第二十七章生产与服务运作管理中的优化问题 本章主要介绍生产和服务运作管理方面的一些优化问题。实际上,生产和服务运作 管理的内容也是非常丰富的,几乎包含了企业管理的所有方面,本章中只是介绍几个实 例而已。 §1有瓶颈设备的多级生产计划问题 在制造企业的中期或短期生产计划管理中,常常要考虑如下的生产计划优化问题 在给定的外部需求和生产能力等限制条件下,按照一定的生产目标(通常是生产总费用 最小)编制未来若干个生产周期的最优生产计划,这种问题在文献上一般称为批量问题 (lotsizing problems)。所谓某一产品的生产批量(lotsize),就是每通过一次生产准备生 产该产品时的生产数量,它同时决定了库存水平。由于实际生产环境的复杂性,如需求 的动态性 费用的非线 生产工艺过程利 络结构的复 生 产能力的限 制,以及车间层生产排序的复杂性等,批量问题是 一个非常复杂 非常困难的问题 ○我们通过下面的具体实例来说明这种多级生产计划问趣的优化模型。这里“多级” 的意思是需要考虑产品是通过多个生产阶段(工艺过程)生产出来的。 例1某工厂的主要任务是通过组装生产产品A,用于满足外部市场需求。产品A 的构成与组装过程见图1,即D,E,F,G是从外部采购的零件,先将零件D,E组装成 部件B,零件F,G组装成部件C,然后将部件B,C组装成产品A出售。图中弧上的 数字表示的是组装时部件(或产品)中包含的零件(或部件)的数量(可以称为消耗系 数),例如DB弧上数字“9”表示组装1个部件B需要用到9个零件D:BA弧上的 数字“5”表示组装1件产品A需要用到5个部件B:依此类推。 一瓶颈设备加工 15 @ 图1产品构成与组装过程图 假设该工厂每次生产计划的计划期为6周(即每次制定未来6周的生产计划),只 有最终产品A有外部需求,目前收到的订单的需求件数按周的分布如表1第2行所示。 部件B,C是在该工厂最关键的设备(可以称为瓶颈设备)上组装出来的,瓶颈设备的 386

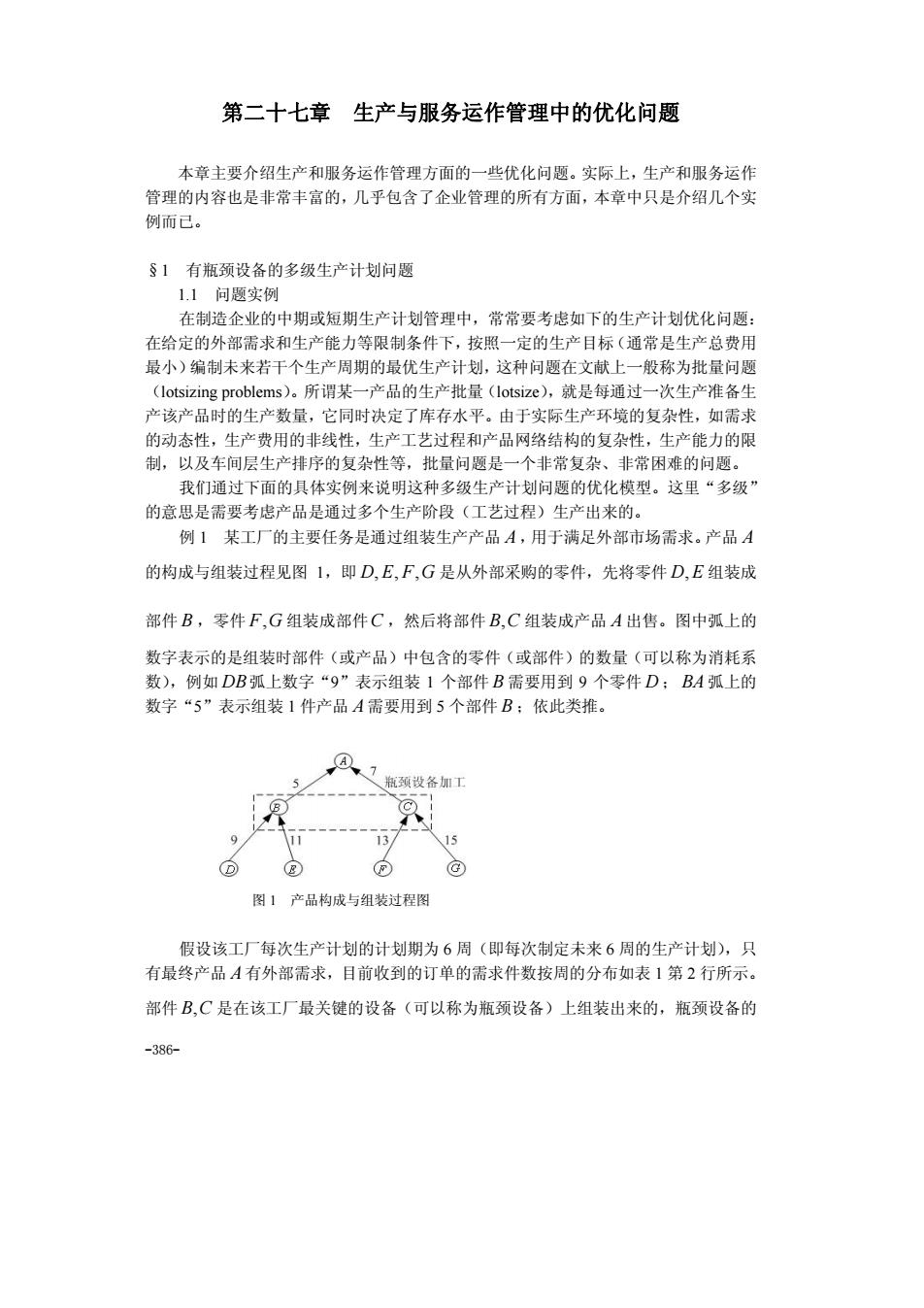

-386- 第二十七章 生产与服务运作管理中的优化问题 本章主要介绍生产和服务运作管理方面的一些优化问题。实际上,生产和服务运作 管理的内容也是非常丰富的,几乎包含了企业管理的所有方面,本章中只是介绍几个实 例而已。 §1 有瓶颈设备的多级生产计划问题 1.1 问题实例 在制造企业的中期或短期生产计划管理中,常常要考虑如下的生产计划优化问题: 在给定的外部需求和生产能力等限制条件下,按照一定的生产目标(通常是生产总费用 最小)编制未来若干个生产周期的最优生产计划,这种问题在文献上一般称为批量问题 (lotsizing problems)。所谓某一产品的生产批量(lotsize),就是每通过一次生产准备生 产该产品时的生产数量,它同时决定了库存水平。由于实际生产环境的复杂性,如需求 的动态性,生产费用的非线性,生产工艺过程和产品网络结构的复杂性,生产能力的限 制,以及车间层生产排序的复杂性等,批量问题是一个非常复杂、非常困难的问题。 我们通过下面的具体实例来说明这种多级生产计划问题的优化模型。这里“多级” 的意思是需要考虑产品是通过多个生产阶段(工艺过程)生产出来的。 例 1 某工厂的主要任务是通过组装生产产品 A ,用于满足外部市场需求。产品 A 的构成与组装过程见图 1,即 D, E, F,G 是从外部采购的零件,先将零件 D, E 组装成 部件 B ,零件 F,G 组装成部件C ,然后将部件 B,C 组装成产品 A 出售。图中弧上的 数字表示的是组装时部件(或产品)中包含的零件(或部件)的数量(可以称为消耗系 数),例如 DB弧上数字“9”表示组装 1 个部件 B 需要用到 9 个零件 D ; BA 弧上的 数字“5”表示组装 1 件产品 A 需要用到 5 个部件 B ;依此类推。 图 1 产品构成与组装过程图 假设该工厂每次生产计划的计划期为 6 周(即每次制定未来 6 周的生产计划),只 有最终产品 A 有外部需求,目前收到的订单的需求件数按周的分布如表 1 第 2 行所示。 部件 B,C 是在该工厂最关键的设备(可以称为瓶颈设备)上组装出来的,瓶颈设备的

生产能力非常紧张,具体可供能力如表1第3行所示(第2周设备检修,不能使用)。B,C 的能力消耗系数分别为5和8,即生产1件B需要占用5个单位的能力,生产1件C需 要占用8个单位的能力 表1生产计划的原始数据 用次 3 6 A的外部需求 40 0 100 10 瓶颈能力 1000 5000 5000 1000 零件编号 A B D E F G 生产准%费用400 00 1000 300 200 400100 单件库存费用 12 0.6 1.0 0.04 0.03 0.04 0.04 对于每种零部件或产品,如果工厂在某一周订购或者生产该零部件或产品,工厂 需要一个与订购或生产数量无关的固定成本(称为生产准备费用):如果某一周结束时 该零部件或产品有库存存在,则工厂必须付出一定的库存费用(与库存数量成正比)。 这些数据在表1第5、6行给出。 按照工厂的信誉要求,目前接收的所有订单到期必须全部交货, 不能有缺货:此 外,不妨简单地假设目前该企业没有任何零部件或产品库存,也不希望第6周结束后留 下任何零部件或产品库存。最后,假设不考虑生产提前期,即假设当周采购的零件马上 就可用于组装,组装出来的部件也可以马上用于当周组装成品A。 在上述假设和所给数据下,如何制定未来6周的生产计划。 12建立模型 (1)问题分析 这个实例考虑的是在有限的计划期内,给定产品结构、生产能力和相关费用及零 部件或成品(以下统称为生产项目)在离散的时间段上(这里是周,也可以是天、月等) 的外部需求之后,确定每一生产项目在每一时间段上的生产量(即批量),使总费用最 小。由于每一生产项目在每一时间段上生产时必须经过生产准备(stup),所以通常 讨论中总费用至少应考虑生产准 费用和库存费用。其实,细心的读者 定会问: 是香 需要考虑生产的直接成本(如原材料成本、人力成本、电力成本等)?这是因为本例 假设了不能有缺货发生,且计划初期和末期的库存都是0,因此在这个6周的计划期内 A的总产量一定正好等于A的总需求,所以可以认为相应的直接生产成本是一个常数, 因此就不予考虑了。贝要理解了我们下面魂立代化模型的过程和思想,对于放松这些假 定条件以后的情形, 也是很容易类似地建立优化模型的 (2)符号说明 为了建立这类问题的一般模型,我们定义如下数学符号: N:生产项目总数(本例中N=7): T:计划期长度(本例中T=6): K:瓶颈资源种类数(本例中K=1)为 -387

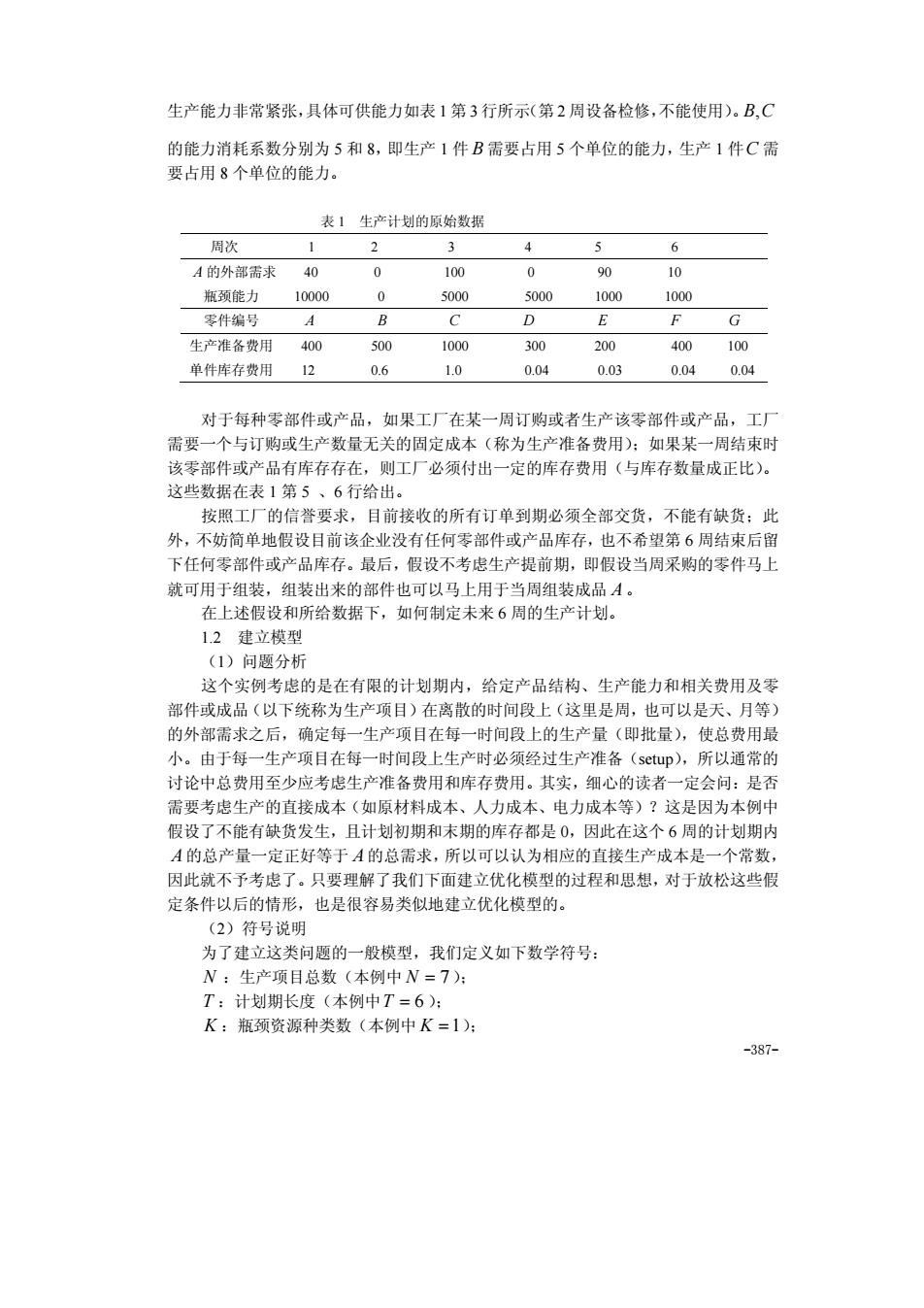

-387- 生产能力非常紧张,具体可供能力如表 1 第 3 行所示(第 2 周设备检修,不能使用)。B,C 的能力消耗系数分别为 5 和 8,即生产 1 件 B 需要占用 5 个单位的能力,生产 1 件C 需 要占用 8 个单位的能力。 表 1 生产计划的原始数据 周次 1 2 3 4 5 6 A 的外部需求 40 0 100 0 90 10 瓶颈能力 10000 0 5000 5000 1000 1000 零件编号 A B C D E F G 生产准备费用 400 500 1000 300 200 400 100 单件库存费用 12 0.6 1.0 0.04 0.03 0.04 0.04 对于每种零部件或产品,如果工厂在某一周订购或者生产该零部件或产品,工厂 需要一个与订购或生产数量无关的固定成本(称为生产准备费用);如果某一周结束时 该零部件或产品有库存存在,则工厂必须付出一定的库存费用(与库存数量成正比)。 这些数据在表 1 第 5 、6 行给出。 按照工厂的信誉要求,目前接收的所有订单到期必须全部交货,不能有缺货;此 外,不妨简单地假设目前该企业没有任何零部件或产品库存,也不希望第 6 周结束后留 下任何零部件或产品库存。最后,假设不考虑生产提前期,即假设当周采购的零件马上 就可用于组装,组装出来的部件也可以马上用于当周组装成品 A 。 在上述假设和所给数据下,如何制定未来 6 周的生产计划。 1.2 建立模型 (1)问题分析 这个实例考虑的是在有限的计划期内,给定产品结构、生产能力和相关费用及零 部件或成品(以下统称为生产项目)在离散的时间段上(这里是周,也可以是天、月等) 的外部需求之后,确定每一生产项目在每一时间段上的生产量(即批量),使总费用最 小。由于每一生产项目在每一时间段上生产时必须经过生产准备(setup),所以通常的 讨论中总费用至少应考虑生产准备费用和库存费用。其实,细心的读者一定会问:是否 需要考虑生产的直接成本(如原材料成本、人力成本、电力成本等)?这是因为本例中 假设了不能有缺货发生,且计划初期和末期的库存都是 0,因此在这个 6 周的计划期内 A 的总产量一定正好等于 A 的总需求,所以可以认为相应的直接生产成本是一个常数, 因此就不予考虑了。只要理解了我们下面建立优化模型的过程和思想,对于放松这些假 定条件以后的情形,也是很容易类似地建立优化模型的。 (2)符号说明 为了建立这类问题的一般模型,我们定义如下数学符号: N :生产项目总数(本例中 N = 7); T :计划期长度(本例中T = 6 ); K :瓶颈资源种类数(本例中 K =1);

M:一个充分大的正数,在模型中起到使模型线性化的作用: d:项目1在1时段的外部需求(本例中只有产品A有外部需求): X:项目1在1时段的生产批量: 1,:项目1在1时段的库存量: y:项目i在1时段是否生产的标志(0:不生产,1:生产): S():产品结构中项目i的直接后继项目集合 :产品结构中项目了对项目i的消耗系数: S:项目1在1时段生产时的生产准备费用: h,:项目1在1时段的单件库存费用: C:资源k在1时段的能力上限; a:项目i在1时段生产时,生产单个项目占用资源k的能力: 在上述数学符号中,只有X,I,Y为决策变量,其余均为已知的计划参数。 其实,真正的生产计划只是要求确定X就可以了,因为知道X,以后1,Y,也就 自然确定了。另外,在我们的具体例子中参数s,h,au其实只与项目i有关,而 不随时段1变化,我们这里加上下标1只是为了使模型能够更一般化。 (3)目标函数 这个问题的目标是使生产准备费用和库存费用的总和最小。因此,目标函数应该 是每个项目在每个阶段上的生产准备费用和库存费用的总和,即 22,+A,n (1) (4)约束条件 这个问题中的约束有如下儿类:每个项目的物流应该守恒、资源能力限制应该满 足、每时段生产某项目前必须经过生产准备和非负约束(对y,是0-1约束)。 所谓物流守恒,是指对每个时段、每个项目(图中一个节点)而言,该项目在上

-388- M :一个充分大的正数,在模型中起到使模型线性化的作用; di,t :项目i 在t 时段的外部需求(本例中只有产品 A 有外部需求); Xi,t :项目i 在t 时段的生产批量; i t I , :项目i 在t 时段的库存量; Yi,t :项目i 在t 时段是否生产的标志(0:不生产,1:生产); S(i) :产品结构中项目i 的直接后继项目集合; i j r, :产品结构中项目 j 对项目i 的消耗系数; i t s , :项目i 在t 时段生产时的生产准备费用; hi,t :项目i 在t 时段的单件库存费用; Ck ,t :资源 k 在t 时段的能力上限; ak ,i,t :项目i 在t 时段生产时,生产单个项目占用资源 k 的能力; 在上述数学符号中,只有 Xi,t , i t I , ,Yi,t 为决策变量,其余均为已知的计划参数。 其实,真正的生产计划只是要求确定 Xi,t 就可以了,因为知道 Xi,t 以后 i t I , ,Yi,t 也就 自然确定了。另外,在我们的具体例子中参数 i t s , ,hi,t ,ak ,i,t 其实只与项目i 有关,而 不随时段t 变化,我们这里加上下标t 只是为了使模型能够更一般化。 (3)目标函数 这个问题的目标是使生产准备费用和库存费用的总和最小。因此,目标函数应该 是每个项目在每个阶段上的生产准备费用和库存费用的总和,即 ∑∑= = + N i T t i t i t i t i t s Y h I 1 1 , , , , ( ) (1) (4)约束条件 这个问题中的约束有如下几类:每个项目的物流应该守恒、资源能力限制应该满 足、每时段生产某项目前必须经过生产准备和非负约束(对Yi,t 是0 −1约束)。 所谓物流守恒,是指对每个时段、每个项目(图中一个节点)而言,该项目在上

一个时段的库存量加上当前时段的生产量,减去该项目当前时段用于满足外部需求的量 和用于组装其它项目(直接后继项目)的量,应当等于当前时段的库存量。具体可以写 成如下表达式(假设1。=0): 1+X-1u=d,+∑Xn i=1,2,.,N,t=12,.,T (2) 资源能力限制比较容易理解,即 含uCw.k=l2nk.1=2T (3) 每时段生产某项目前必须经过生产准备,也就是说当X,=0时Y,=0:X,>0 时y,=1。这本来是一个非线性约束,但是通过引入参数M(很大的正数,表示每个 项目每个时段的最大产量)可以化成线性约束,即 0sXu≤MY,ye{01,i=12.,N,1=1,2,.,T (4) 另外有 120,1=1,2,.,N,1=l,2.,T, (5) 总结上面的讨论,这个问题的优化模型就是在约束(2)、(4)下使目标函数(1) 达到最小,这可以认为是一个混合整数规划模型(因为产量一般较大,可以把X和/ 看成连续变量(实数)求解,而只有Y,为0-1变量) 13求解模型 本例中生产项目总数N=7(分别用1~7表示项目A,B,C,D,E,F,G),计划期 长度T=6(周),瓶颈资源种类数K=1。只有A有外部需求,所以d,中只有d可 以取非零需求,即表1中的第2行的数据,其它d,全部为零。参数5,h,只与项目 1有关,而不随时段1变化,所以可以略去下标1,其数值就是表1中的最后两行数据 由于只有一种资源,参数C,可以略去下标k,其数值就是表1中的第3行的数据:而 a只与项目i有关,而不随时段1变化,所以可以同时略去下标k和1,即a=5, -389

-389- 一个时段的库存量加上当前时段的生产量,减去该项目当前时段用于满足外部需求的量 和用于组装其它项目(直接后继项目)的量,应当等于当前时段的库存量。具体可以写 成如下表达式(假设 Ii,0 = 0 ): j t j S i Ii t Xi t Ii t di t rij X , ( ) , 1 , , , ∑∈ − + − = + i = 1,2,L,N ,t = 1,2,L,T (2) 资源能力限制比较容易理解,即 i t k t N i ak i t X , C , 1 ∑ , , ≤ = ,k = 1,2,L,K ,t = 1,2,L,T (3) 每时段生产某项目前必须经过生产准备,也就是说当 Xi,t = 0 时Yi,t = 0;Xi,t > 0 时Yi,t = 1。这本来是一个非线性约束,但是通过引入参数 M (很大的正数,表示每个 项目每个时段的最大产量)可以化成线性约束,即 0 ≤ Xi,t ≤ MYi,t , {0,1} Yi,t ∈ ,i = 1,2,L, N ,t = 1,2,L,T (4) 另外有 Ii,t ≥ 0 ,i = 1,2,L,N ,t = 1,2,L,T , (5) 总结上面的讨论,这个问题的优化模型就是在约束(2)~(4)下使目标函数(1) 达到最小。这可以认为是一个混合整数规划模型(因为产量一般较大,可以把 Xi,t 和 i t I , 看成连续变量(实数)求解,而只有Yi,t 为0 −1变量)。 1.3 求解模型 本例中生产项目总数 N = 7(分别用 1~7 表示项目 A, B,C, D, E, F,G ),计划期 长度T = 6 (周),瓶颈资源种类数 K =1。只有 A 有外部需求,所以 di,t 中只有 d1,t 可 以取非零需求,即表 1 中的第 2 行的数据,其它 di,t 全部为零。参数 i t s , ,hi,t 只与项目 i 有关,而不随时段t 变化,所以可以略去下标t ,其数值就是表 1 中的最后两行数据。 由于只有一种资源,参数Ck ,t 可以略去下标 k ,其数值就是表 1 中的第 3 行的数据;而 ak ,i,t 只与项目i 有关,而不随时段t 变化,所以可以同时略去下标 k 和t ,即 5 a2 =

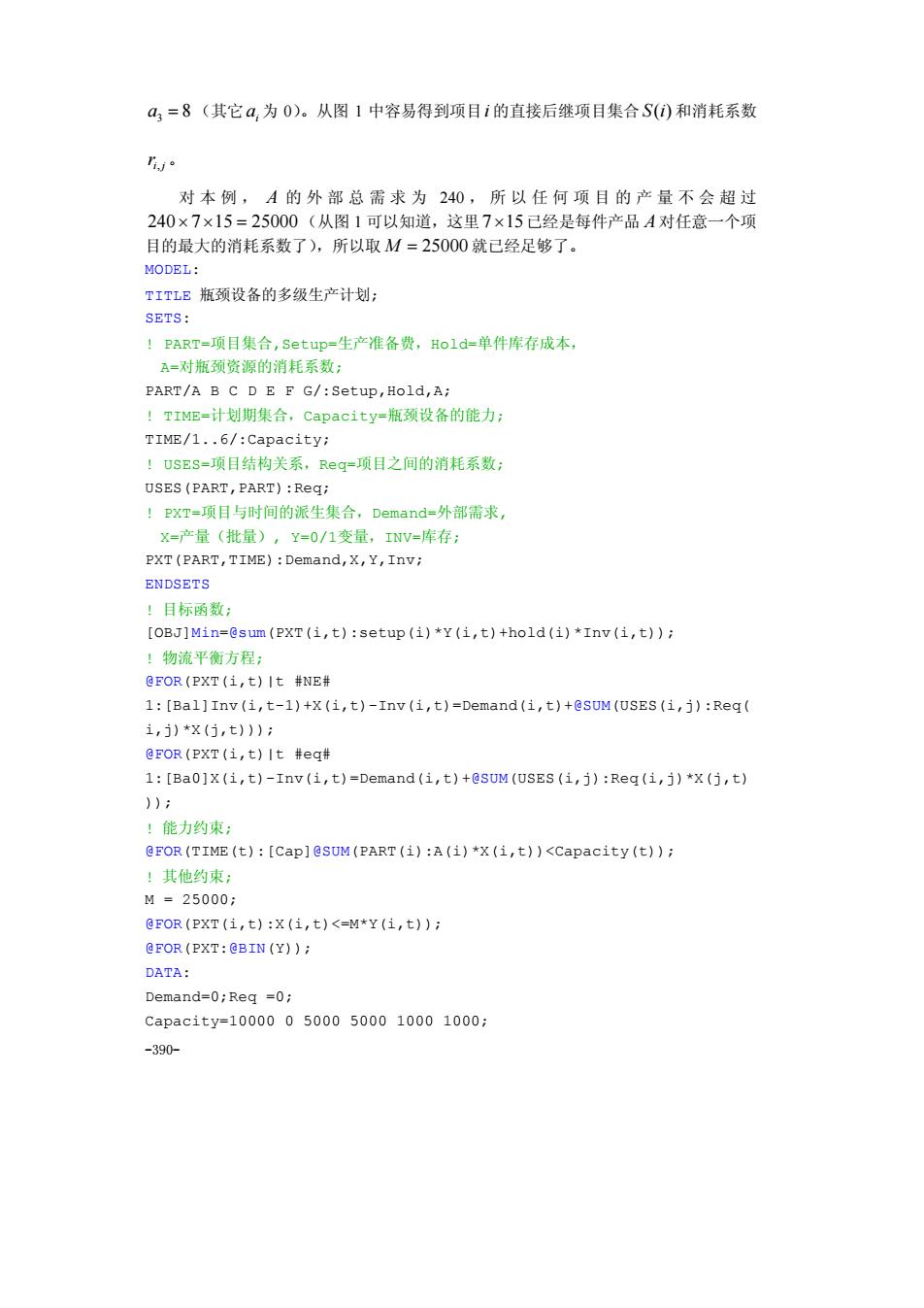

a,=8(其它a,为0)。从图1中容易得到项目i的直接后继项目集合S(①和消耗系数 对本例,A的外部总需求为240,所以任何项目的产量不会超过 240×7×15=25000(从图1可以知道,这里7×15已经是每件产品A对任意一个项 目的最大的消耗系数了),所以取M-25000就已经足够了, MODEL: TITL瓶颈设备的多级生产计划 SETS: !PART=项目集合,Setup=生产准备费,Ho1d=单件库存成本 A=对瓶预资源的消耗系数: PART/A B C D E F G/:Setup,Hold,A; !TME-计划期集合,Capacity-瓶颈设备的能力 TIME/1.6/:Capacity !SES=项目结构关系,Rq=项目之间的消耗系数 USES (PART,PART):Reg; !PXT=项目与时间的派生集合,De西and=外部需求, x=产量(批量),Y=0/1变量,V=库存: PXT (PART,TIME)Demand,X,Y,Inv; ENDSETS !目标函数: [OBJ]Min=@sum(PXT(i,t):setup(i)*Y(i,t)+hold(i)*Inv(i,t)); !物流平衡方程: CFOR(PXT(i,七)I七#NE# 1:[Bal]Inv(i,t-1)+X(i,t)-Inv(i,t)=Demand(i,t)+@SUM(USES(,j):Req 1,j)*x(,t)1) @FOR(PXT(i,t)It #eg# 1:[Ba0]x(i,t)-Inv(i,t)=Demand (i,t)+@SUM(USES (i,j):Reg(i,j)*x(j,t) 能力约束 @FOR(TIME (t):[Cap]@SUM(PART(i):A(i)*x(i,t))<Capacity(t)); !其他约束 M=25000; @FOR(PXT(i,t):x(i,t)<=M*Y(i,t)); @FOR(PXT:@BIN(Y)); DATA: Demand=0;Req =0 Capac1ty=1000005000500010001000 390-

-390- a3 = 8 (其它 ai 为 0)。从图 1 中容易得到项目i 的直接后继项目集合 S(i) 和消耗系数 i j r, 。 对本例, A 的外部总需求为 240 ,所以任何项目的产量不会超过 240× 7 ×15 = 25000 (从图 1 可以知道,这里7 ×15已经是每件产品 A 对任意一个项 目的最大的消耗系数了),所以取 M = 25000 就已经足够了。 MODEL: TITLE 瓶颈设备的多级生产计划; SETS: ! PART=项目集合,Setup=生产准备费,Hold=单件库存成本, A=对瓶颈资源的消耗系数; PART/A B C D E F G/:Setup,Hold,A; ! TIME=计划期集合,Capacity=瓶颈设备的能力; TIME/1.6/:Capacity; ! USES=项目结构关系,Req=项目之间的消耗系数; USES(PART,PART):Req; ! PXT=项目与时间的派生集合,Demand=外部需求, X=产量(批量), Y=0/1变量,INV=库存; PXT(PART,TIME):Demand,X,Y,Inv; ENDSETS ! 目标函数; [OBJ]Min=@sum(PXT(i,t):setup(i)*Y(i,t)+hold(i)*Inv(i,t)); ! 物流平衡方程; @FOR(PXT(i,t)|t #NE# 1:[Bal]Inv(i,t-1)+X(i,t)-Inv(i,t)=Demand(i,t)+@SUM(USES(i,j):Req( i,j)*X(j,t))); @FOR(PXT(i,t)|t #eq# 1:[Ba0]X(i,t)-Inv(i,t)=Demand(i,t)+@SUM(USES(i,j):Req(i,j)*X(j,t) )); ! 能力约束; @FOR(TIME(t):[Cap]@SUM(PART(i):A(i)*X(i,t))<Capacity(t)); ! 其他约束; M = 25000; @FOR(PXT(i,t):X(i,t)<=M*Y(i,t)); @FOR(PXT:@BIN(Y)); DATA: Demand=0;Req =0; Capacity=10000 0 5000 5000 1000 1000;