装置作简单介绍。 1.浮动轴套式 图2-8()是浮动轴套式的间隙补偿装置。它利用泵的出口压力油,引入 齿轮轴上的浮动轴套1的外侧A腔,在液体压力作用下,使轴套紧贴齿轮3 的侧面,因而可以消除间隙并可补偿齿轮侧面和轴套间的磨损量。在泵起动 时,靠弹簧4来产生预紧力, 保证了轴向间隙的密封。 a b 图2-8端面间隙补偿装置示意图 2.浮动侧板式 浮动侧板式补偿装置的工作原理与浮动轴套式基本相似,它也是利用 泵的出口压力油引到浮动侧板1的背面〔见图2-8(b),使之紧贴于齿轮2 的端面来补偿间隙。起动时,浮动侧板靠密封圈来产 生预紧力。 3.挠性侧板式 图2-8(©)是挠性侧板式间隙补偿装置,它是利用泵的出口压力油引到 侧板的背面后,靠侧板自身的变形来补偿端面间隙的,侧板的厚度较薄,内侧 面要耐磨(如烧结有0.5~0.7mm的磷青铜),这种结构采取一定措施后,易 使侧板外侧面的压力分布大体上和齿轮侧面的压力分布相适应。 五、内啮合齿轮泵 内啮合齿轮泵的工作原理也是利用齿间密封容积的变化来实现吸油压 油的。图2-9所示是内啮合齿轮泵的工作原理图。它是由配油盘(前、后盖) 外转子(从动轮)和偏心安置在泵体内的内转子(主动轮)等组成。内、外转了 相差一齿,图中内转子为六齿,外转子为七齿,由于内外转子是多齿啮合,这 就形成了若干密封容积。当内转子围绕中心O1旋转时,带动外转子绕外转 子中心O2作同向旋转。这时,由内转子齿顶A1和外转子齿谷A间形成的密 容积C(图中 线部分),随着转 封容积 逐渐 成局部真空,油液从配油窗口b被吸入密封腔,至A1'、A2'位置时封闭容

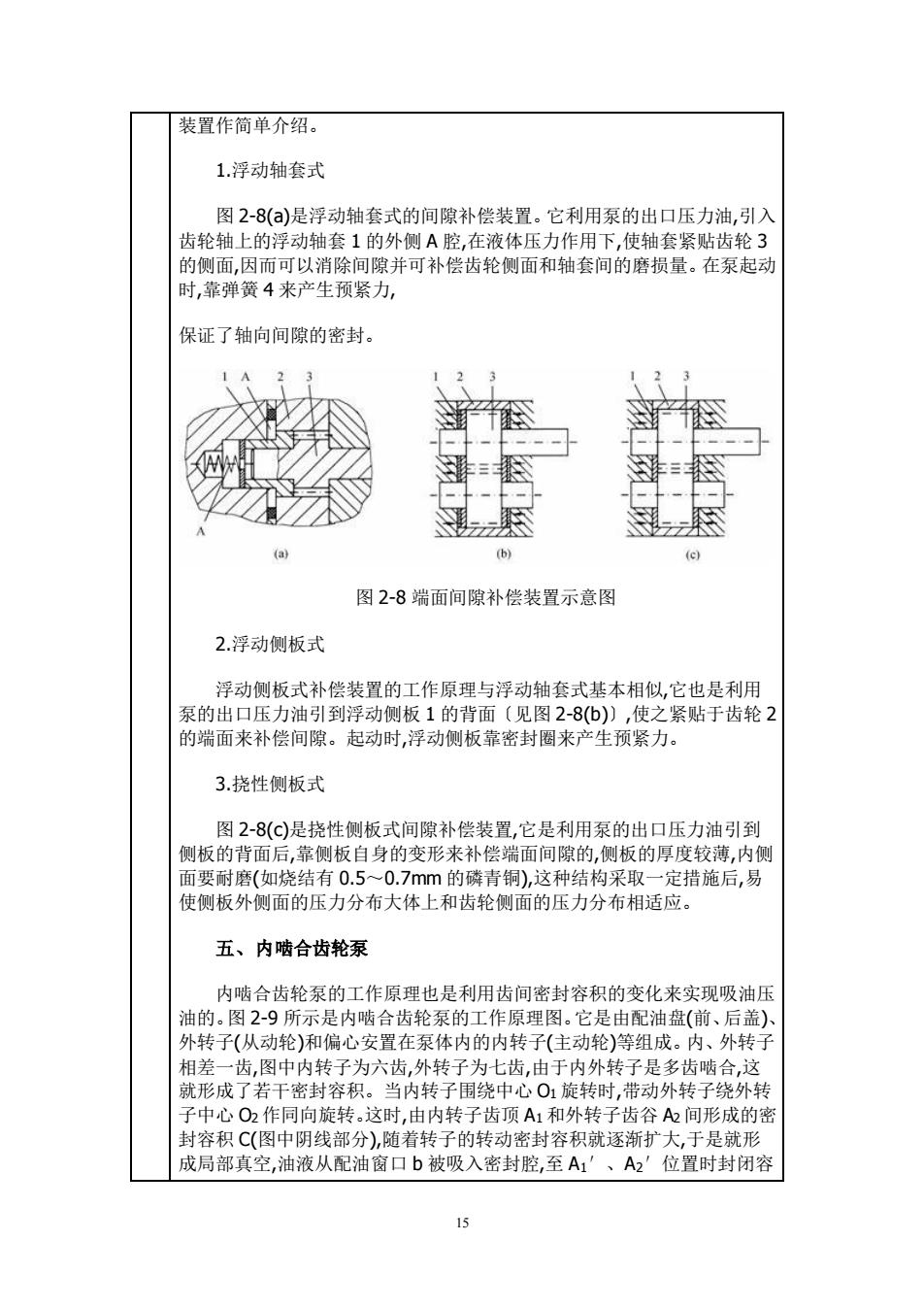

15 装置作简单介绍。 1.浮动轴套式 图 2-8(a)是浮动轴套式的间隙补偿装置。它利用泵的出口压力油,引入 齿轮轴上的浮动轴套 1 的外侧 A 腔,在液体压力作用下,使轴套紧贴齿轮 3 的侧面,因而可以消除间隙并可补偿齿轮侧面和轴套间的磨损量。在泵起动 时,靠弹簧 4 来产生预紧力, 保证了轴向间隙的密封。 图 2-8 端面间隙补偿装置示意图 2.浮动侧板式 浮动侧板式补偿装置的工作原理与浮动轴套式基本相似,它也是利用 泵的出口压力油引到浮动侧板 1 的背面〔见图 2-8(b)〕,使之紧贴于齿轮 2 的端面来补偿间隙。起动时,浮动侧板靠密封圈来产生预紧力。 3.挠性侧板式 图 2-8(c)是挠性侧板式间隙补偿装置,它是利用泵的出口压力油引到 侧板的背面后,靠侧板自身的变形来补偿端面间隙的,侧板的厚度较薄,内侧 面要耐磨(如烧结有 0.5~0.7mm 的磷青铜),这种结构采取一定措施后,易 使侧板外侧面的压力分布大体上和齿轮侧面的压力分布相适应。 五、内啮合齿轮泵 内啮合齿轮泵的工作原理也是利用齿间密封容积的变化来实现吸油压 油的。图 2-9 所示是内啮合齿轮泵的工作原理图。它是由配油盘(前、后盖)、 外转子(从动轮)和偏心安置在泵体内的内转子(主动轮)等组成。内、外转子 相差一齿,图中内转子为六齿,外转子为七齿,由于内外转子是多齿啮合,这 就形成了若干密封容积。当内转子围绕中心 O1 旋转时,带动外转子绕外转 子中心 O2 作同向旋转。这时,由内转子齿顶 A1 和外转子齿谷 A2 间形成的密 封容积 C(图中阴线部分),随着转子的转动密封容积就逐渐扩大,于是就形 成局部真空,油液从配油窗口 b 被吸入密封腔,至 A1′、A2′位置时封闭容

积最大,这时吸油完毕。当转子继续旋转时,充满油液的密封容积使逐渐减 小,油液受挤压,于是通过另一配油窗口a将油排出,至内转子的另一齿全部 和外转子的齿四A2全部合时,压油完毕,内转子每转一周,由内转子齿顶 和外转子齿谷所构成的每个密封容积,完成吸、压油各一次,当内转子连续 转动时,即完成了液压泵的吸排油工作。 a b 图2-9所示是内啮合齿轮泵的工作原理图 内啮合齿轮泵的外转子齿形是圆弧,内转子齿形为短幅外摆线的等距 线,故又称为内啮合摆线齿轮泵,也叫转子泵。 内啮合齿轮泵有许多优点,如结构紧凑,体积小,零件少,转速可高达 运动平稳,噪声低,容积效率较高等 缺点是流量脉动大,转 ,目前已采用粉末治金压制成型。随 工业技术的发展 摆线齿轮泵的应用将会愈来愈广泛内啮合齿轮泵可正、反转,可作液压马达 用。 第四节柱塞泵 士寒瓦是党社寒在钉休中作往有云动告成怒特突知的恋化来丽吸 百许多优点 加工万使, 合精度,密封性能好,在高压工作仍有较高的容积效率:第二,只需改变 柱塞的工作行程就能改变流量,易于实现变量:第三,柱塞泵中的主要零 件均受压应力作用,材料强度性能可得到充分利用。由于柱塞泵压力高, 结构紧凌,效率高,流量调节方便,故在需要高压、大流量、大功率的系 统中和流量需要调节的场合,如龙门侧床、拉床、液压机、 工程机械、矿 山治金机械、船舶上得到广泛的应用。柱塞泵按柱塞的排列和运动方向不 同,可分为径向柱塞泵和轴向柱塞泵两大类。 一、径向柱塞泵 1.径向柱塞泵的工作原理 径向柱塞泵的工作原理如图2-10所示,柱塞1径向排列装在缸体2 起旋转 所以缸体 般称为车 柱塞 16

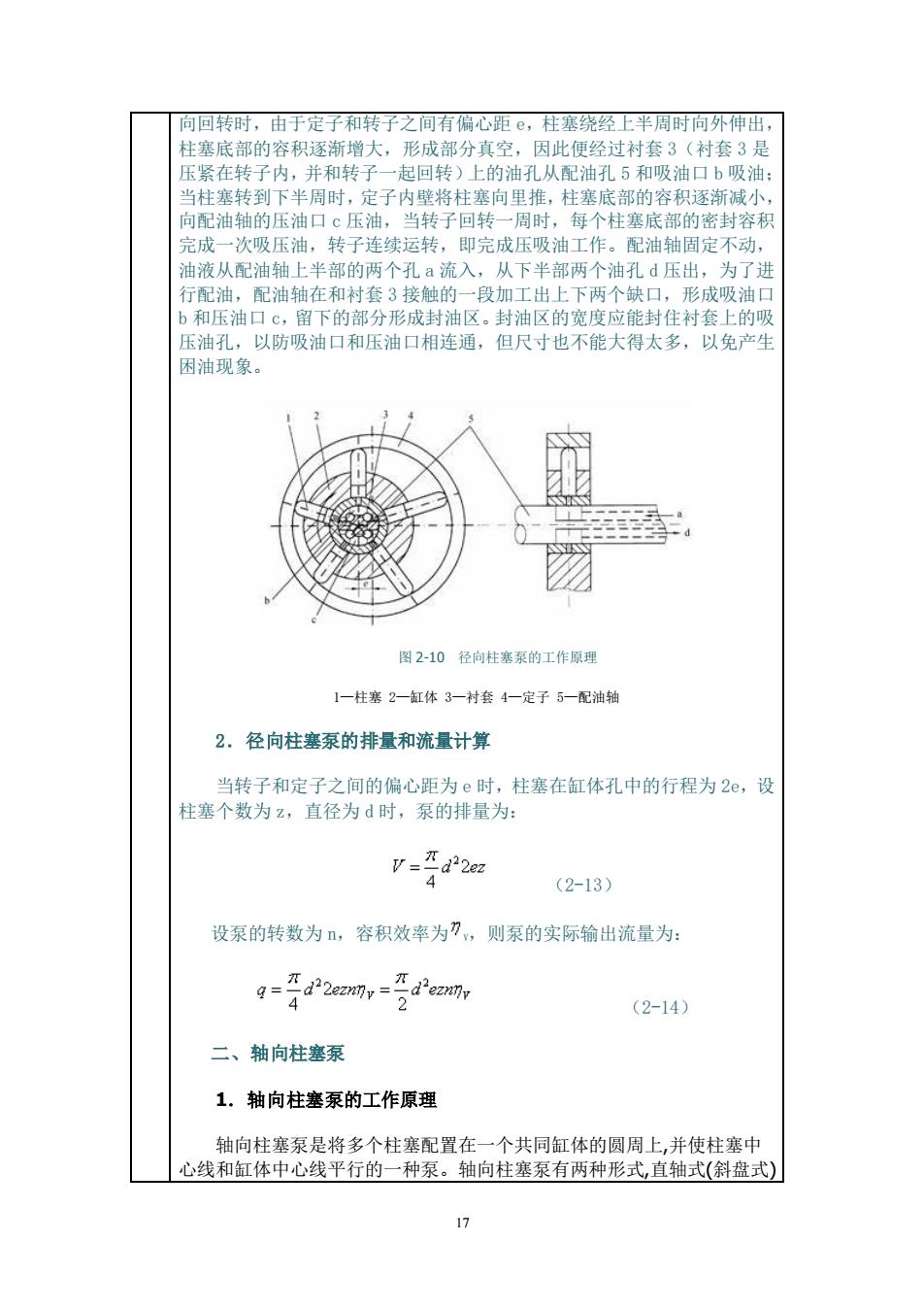

16 积最大,这时吸油完毕。当转子继续旋转时,充满油液的密封容积便逐渐减 小,油液受挤压,于是通过另一配油窗口 a 将油排出,至内转子的另一齿全部 和外转子的齿凹 A2 全部啮合时,压油完毕,内转子每转一周,由内转子齿顶 和外转子齿谷所构成的每个密封容积,完成吸、压油各一次,当内转子连续 转动时,即完成了液压泵的吸排油工作。 图 2-9 所示是内啮合齿轮泵的工作原理图 内啮合齿轮泵的外转子齿形是圆弧,内转子齿形为短幅外摆线的等距 线,故又称为内啮合摆线齿轮泵,也叫转子泵。 内啮合齿轮泵有许多优点,如结构紧凑,体积小,零件少,转速可高达 10000r/mim,运动平稳,噪声低,容积效率较高等。缺点是流量脉动大,转子 的制造工艺复杂等,目前已采用粉末冶金压制成型。随着工业技术的发展, 摆线齿轮泵的应用将会愈来愈广泛内啮合齿轮泵可正、反转,可作液压马达 用。 第四节 柱塞泵 柱塞泵是靠柱塞在缸体中作往复运动造成密封容积的变化来实现吸 油与压油的液压泵,与齿轮泵和叶片泵相比,这种泵有许多优点。首先, 构成密封容积的零件为圆柱形的柱塞和缸孔,加工方便,可得到较高的配 合精度,密封性能好,在高压工作仍有较高的容积效率;第二,只需改变 柱塞的工作行程就能改变流量,易于实现变量;第三,柱塞泵中的主要零 件均受压应力作用,材料强度性能可得到充分利用。由于柱塞泵压力高, 结构紧凑,效率高,流量调节方便,故在需要高压、大流量、大功率的系 统中和流量需要调节的场合,如龙门刨床、拉床、液压机、工程机械、矿 山冶金机械、船舶上得到广泛的应用。柱塞泵按柱塞的排列和运动方向不 同,可分为径向柱塞泵和轴向柱塞泵两大类。 一、径向柱塞泵 1.径向柱塞泵的工作原理 径向柱塞泵的工作原理如图 2-10 所示,柱塞 1 径向排列装在缸体 2 中, 缸体由原动机带动连同柱塞 1 一起旋转,所以缸体 2 一般称为转子,柱塞 1 在离心力的(或在低压油)作用下抵紧定子 4 的内壁,当转子按图示方

向回转时,由于定子和转子之间有偏心距,柱塞绕经上半周时向外伸出, 柱塞底部的容积系渐增大,形戒部分直空,因出便经讨衬在3(衬在3是 压紧在转子内,并和转子一起回转)上的油孔从配油孔5和吸油口b吸油 当柱塞转到下半周时,定子内壁将柱塞向里推,柱塞底部的容积逐渐减小 向配油轴的压油口c压油,当转子回转一周时,每个柱塞底部的密封容积 完成一次吸压油,转子连续运转,即完成压吸油工作。配油轴固定不动, 油液从配油轴上半部的两个孔a流入,从下半部两个油孔d压出,为了进 行配油,配油轴在和衬套3接触的一段加工出上下两个缺口,形成吸油日 b和压油 留下的部 分形成封油区。封油区的宽度应能封住衬套上的吸 压油孔,以防吸油口和压油口相连通,但尺寸也不能大得太多,以免产生 闲油现象。 图2-10径向柱塞泵的工作原理 一柱塞2一缸体3一衬套4一定子5一配油轴 2。径向柱塞泵的排量和流量计算 当转子和定子之间的偏心距为e时,柱塞在缸体孔中的行程为2,设 柱塞个数为z,直径为d时,泵的排量为: vipe (2-13) 设泵的转数为,容积效率为”,则泵的实际输出流量为: 2e0 eam (2-14) 二、轴向柱塞泵 1.轴向柱塞泵的工作原理 轴向柱塞泵是将多个柱塞配置在一个共同缸体的圆周上,并使柱塞中 心线和缸体中心线平行的一种泵。轴向柱塞泵有两种形式,直轴式(斜盘式)

17 向回转时,由于定子和转子之间有偏心距 e,柱塞绕经上半周时向外伸出, 柱塞底部的容积逐渐增大,形成部分真空,因此便经过衬套 3(衬套 3 是 压紧在转子内,并和转子一起回转)上的油孔从配油孔 5 和吸油口 b 吸油; 当柱塞转到下半周时,定子内壁将柱塞向里推,柱塞底部的容积逐渐减小, 向配油轴的压油口 c 压油,当转子回转一周时,每个柱塞底部的密封容积 完成一次吸压油,转子连续运转,即完成压吸油工作。配油轴固定不动, 油液从配油轴上半部的两个孔 a 流入,从下半部两个油孔 d 压出,为了进 行配油,配油轴在和衬套 3 接触的一段加工出上下两个缺口,形成吸油口 b 和压油口 c,留下的部分形成封油区。封油区的宽度应能封住衬套上的吸 压油孔,以防吸油口和压油口相连通,但尺寸也不能大得太多,以免产生 困油现象。 图 2-10 径向柱塞泵的工作原理 1—柱塞 2—缸体 3—衬套 4—定子 5—配油轴 2.径向柱塞泵的排量和流量计算 当转子和定子之间的偏心距为 e 时,柱塞在缸体孔中的行程为 2e,设 柱塞个数为 z,直径为 d 时,泵的排量为: (2-13) 设泵的转数为 n,容积效率为 V,则泵的实际输出流量为: (2-14) 二、轴向柱塞泵 1.轴向柱塞泵的工作原理 轴向柱塞泵是将多个柱塞配置在一个共同缸体的圆周上,并使柱塞中 心线和缸体中心线平行的一种泵。轴向柱塞泵有两种形式,直轴式(斜盘式)

和斜轴式(摆缸式),如图2-11所示为直轴式轴向柱塞泵的工作原理,这种泵 主休中钉休1。配油唐)。柱寒3和到盘4组成。柱寒沿圆周的匀分布在 缸体内。斜盘轴线与缸体轴线倾斜一角度,柱塞靠机械装置或在低压油作用 下压紧在斜盘上(图中为弹簧),配油盘2和斜盘4固定不转,当原动机通过传 动轴使缸体转动时,由于斜盘的作用,迫使柱塞在缸体内作往复运动,并通过 配油盘的配油窗口进行吸油和压油。如图3-23中所示回转方向,当缸体转 角在π一)π茄用围内牡寒向外伸出柱寒底都打的密封丁作容积增大桶 范围内,柱塞被斜盘推入缸体,使缸孔容 积减小,通过配油盘的压油窗口压油。缸体每转一周,每个柱塞各完成吸 压油一次,如改变斜盘倾角,就能改变柱塞行程的长度,即改变液压泵的排 量,改变斜盘倾角方向,就能改变吸油和压油的方向,即成为双向变量泵。 B B-8 图2-11轴向柱塞泵的工作原理 1一缸体2一配油盘3一柱塞4一斜盘5一传动轴6一弹簧 配油盘上吸油窗口和压油窗口之间的密封区宽度!应稍大于柱塞缸体 底部通油孔宽度1。但不能相差太大,否则会发生困油现象。 一般在两配油 窗口的两端部开有小三角槽,以诚小冲击和噪声。 斜轴式轴向柱塞泵的缸体轴线相对传动轴轴线成一倾角,传动轴端部 用万向铰链、连杆与缸体中的每个柱塞相联结,当传动轴转动时,通过万向 铰链、连杆使柱塞和缸体一起转动,并迫使柱塞在缸体中作往复运动,借助 配油盘进行吸油和压油。这类泵的优点是变量范围大,泵的强度较高,但和 上述直轴式相比,其结构较复杂,外形尺寸和重量均较大。 轴向柱塞泵的优点是:结构紧凑、径向尺寸小,惯性小,容积效率高,目前 最高压力可达40.0MPa,甚至更高,一般用于工程机械、压力机等高压系统 中,但其轴向尺寸较大,轴向作用力也较大,结构比较复杂。 2.轴向柱塞泵的排量和流量计算 见图3-23,柱塞的直径为d,柱塞分布圆直径为D,斜盘倾角为Y时,柱 塞的行程为5=DtaY,所以当柱塞数为Z时,轴向柱塞泵的排量为:

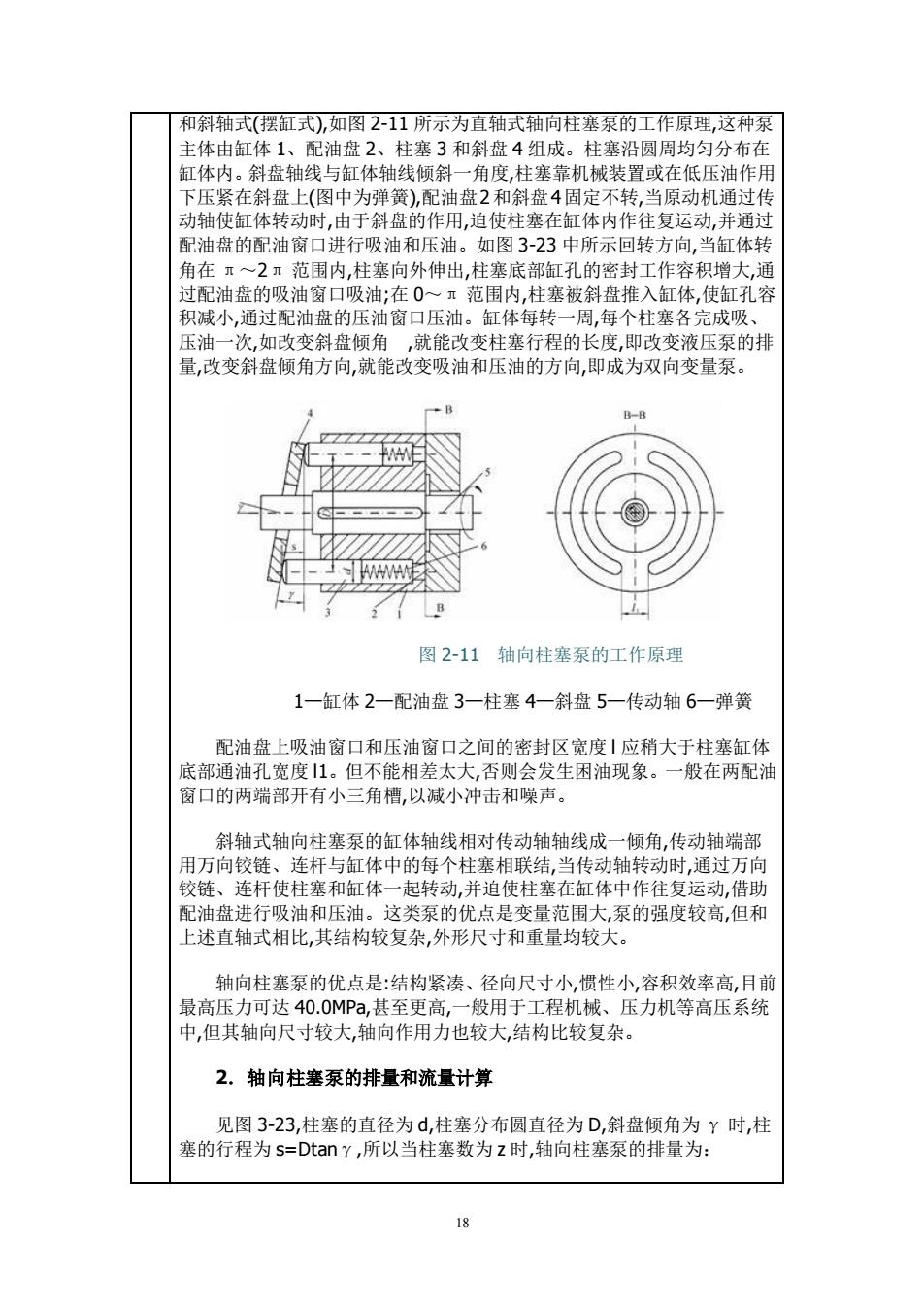

18 和斜轴式(摆缸式),如图 2-11 所示为直轴式轴向柱塞泵的工作原理,这种泵 主体由缸体 1、配油盘 2、柱塞 3 和斜盘 4 组成。柱塞沿圆周均匀分布在 缸体内。斜盘轴线与缸体轴线倾斜一角度,柱塞靠机械装置或在低压油作用 下压紧在斜盘上(图中为弹簧),配油盘2和斜盘4固定不转,当原动机通过传 动轴使缸体转动时,由于斜盘的作用,迫使柱塞在缸体内作往复运动,并通过 配油盘的配油窗口进行吸油和压油。如图 3-23 中所示回转方向,当缸体转 角在 π~2π 范围内,柱塞向外伸出,柱塞底部缸孔的密封工作容积增大,通 过配油盘的吸油窗口吸油;在 0~π 范围内,柱塞被斜盘推入缸体,使缸孔容 积减小,通过配油盘的压油窗口压油。缸体每转一周,每个柱塞各完成吸、 压油一次,如改变斜盘倾角 ,就能改变柱塞行程的长度,即改变液压泵的排 量,改变斜盘倾角方向,就能改变吸油和压油的方向,即成为双向变量泵。 图 2-11 轴向柱塞泵的工作原理 1—缸体 2—配油盘 3—柱塞 4—斜盘 5—传动轴 6—弹簧 配油盘上吸油窗口和压油窗口之间的密封区宽度 l 应稍大于柱塞缸体 底部通油孔宽度 l1。但不能相差太大,否则会发生困油现象。一般在两配油 窗口的两端部开有小三角槽,以减小冲击和噪声。 斜轴式轴向柱塞泵的缸体轴线相对传动轴轴线成一倾角,传动轴端部 用万向铰链、连杆与缸体中的每个柱塞相联结,当传动轴转动时,通过万向 铰链、连杆使柱塞和缸体一起转动,并迫使柱塞在缸体中作往复运动,借助 配油盘进行吸油和压油。这类泵的优点是变量范围大,泵的强度较高,但和 上述直轴式相比,其结构较复杂,外形尺寸和重量均较大。 轴向柱塞泵的优点是:结构紧凑、径向尺寸小,惯性小,容积效率高,目前 最高压力可达 40.0MPa,甚至更高,一般用于工程机械、压力机等高压系统 中,但其轴向尺寸较大,轴向作用力也较大,结构比较复杂。 2.轴向柱塞泵的排量和流量计算 见图 3-23,柱塞的直径为 d,柱塞分布圆直径为 D,斜盘倾角为 γ 时,柱 塞的行程为 s=Dtanγ,所以当柱塞数为 z 时,轴向柱塞泵的排量为:

V=d2Dtan y z/4 (2-15) 设泵的转数为n,容积效率为nv则泵的实际输出流量为: V=d2Dtan Yznnv/4 (2-16 实际上,由于柱塞在缸体孔中运动的速度不是恒速的,因而输出流量是 有脉动的,当柱塞数为奇数时,脉动较小,且柱塞数多脉动也较小,因而一般 常用的柱塞泵的柱塞个数为7、9或11。 3.轴向柱塞泵的结构特点 (1)典型结构 图2-12所示为一种直轴式轴向柱塞泵的结构。柱塞的球状头部装在滑 履4内,以缸体作为支撑的弹簧9通过钢球推压回程盘3,回程盘和柱寒 滑履一同转动。在排油过程中借助斜盘2推动柱塞作轴向运动:在吸油时 依靠回程盘、钢球和弹簧组成的回程装置将滑履紧紧压在斜盘表面上滑动 弹簧9一般称之为回程弹簧,这样的泵具有自吸能力。在滑履与斜盘相接触 的部分有一油室,它通过柱塞中间的小孔与缸体中的工作腔相连,压力油进 入油室后在滑履与斜盘的接触面间形成了一层油膜,起者静压支承的作用, 使滑履作用在斜盘上的力大 而磨损也减小 油8通过左边的 花健动体6转曲于希4贴在斜窗上金转的 因 同时在缸体中作往复运动。缸体中柱塞底部的密封工作容积是通过配油盘 7与泵的进出口相通的。随着传动轴的转动,液压泵就连续地吸油和排油。 (2)变量机构 由式(2-16)可知,若要改变轴向柱塞泵的输出流量,只要改变斜盘的倾 角,即可改变轴向柱塞泵的排量和输出流量,下面介绍常用的轴向柱塞泵的 手动变量和伺服变量机构的工作原理。 ①手动变量机构 如图2-12所示,转动手轮1,使丝杠12转动,带动变量活塞11作轴向移 动(因导向键的作用,变量活塞只能作轴向移动,不能转动)。通过轴销10使 斜盘2绕变量机构壳体上的圆弧导轨面的中心(即钢球中心)旋转。从而使 斜盘倾角改变 变量的目的。当流量 到要求 ,可用锁紧螺母13锁紧 这种变量机构结构简单,但操纵不轻便,且不能在工作过程中变量。 9

19 V=πd 2Dtanγz/4 (2-15) 设泵的转数为 n,容积效率为 ηv 则泵的实际输出流量为: V=πd 2Dtanγz nηv/4 (2-16) 实际上,由于柱塞在缸体孔中运动的速度不是恒速的,因而输出流量是 有脉动的,当柱塞数为奇数时,脉动较小,且柱塞数多脉动也较小,因而一般 常用的柱塞泵的柱塞个数为 7、9 或 11。 3.轴向柱塞泵的结构特点 (1)典型结构 图 2-12 所示为一种直轴式轴向柱塞泵的结构。柱塞的球状头部装在滑 履 4 内,以缸体作为支撑的弹簧 9 通过钢球推压回程盘 3,回程盘和柱塞 滑履一同转动。在排油过程中借助斜盘 2 推动柱塞作轴向运动;在吸油时 依靠回程盘、钢球和弹簧组成的回程装置将滑履紧紧压在斜盘表面上滑动, 弹簧 9 一般称之为回程弹簧,这样的泵具有自吸能力。在滑履与斜盘相接触 的部分有一油室,它通过柱塞中间的小孔与缸体中的工作腔相连,压力油进 入油室后在滑履与斜盘的接触面间形成了一层油膜,起着静压支承的作用, 使滑履作用在斜盘上的力大大减小,因而磨损也减小。传动轴 8 通过左边的 花键带动缸体 6 旋转,由于滑履 4 贴紧在斜盘表面上,柱塞在随缸体旋转的 同时在缸体中作往复运动。缸体中柱塞底部的密封工作容积是通过配油盘 7 与泵的进出口相通的。随着传动轴的转动,液压泵就连续地吸油和排油。 (2)变量机构 由式(2-16)可知,若要改变轴向柱塞泵的输出流量,只要改变斜盘的倾 角,即可改变轴向柱塞泵的排量和输出流量,下面介绍常用的轴向柱塞泵的 手动变量和伺服变量机构的工作原理。 ①手动变量机构 如图 2-12 所示,转动手轮 1,使丝杠 12 转动,带动变量活塞 11 作轴向移 动(因导向键的作用,变量活塞只能作轴向移动,不能转动)。通过轴销 10 使 斜盘 2 绕变量机构壳体上的圆弧导轨面的中心(即钢球中心)旋转。从而使 斜盘倾角改变,达到变量的目的。当流量达到要求时,可用锁紧螺母 13 锁紧。 这种变量机构结构简单,但操纵不轻便,且不能在工作过程中变量