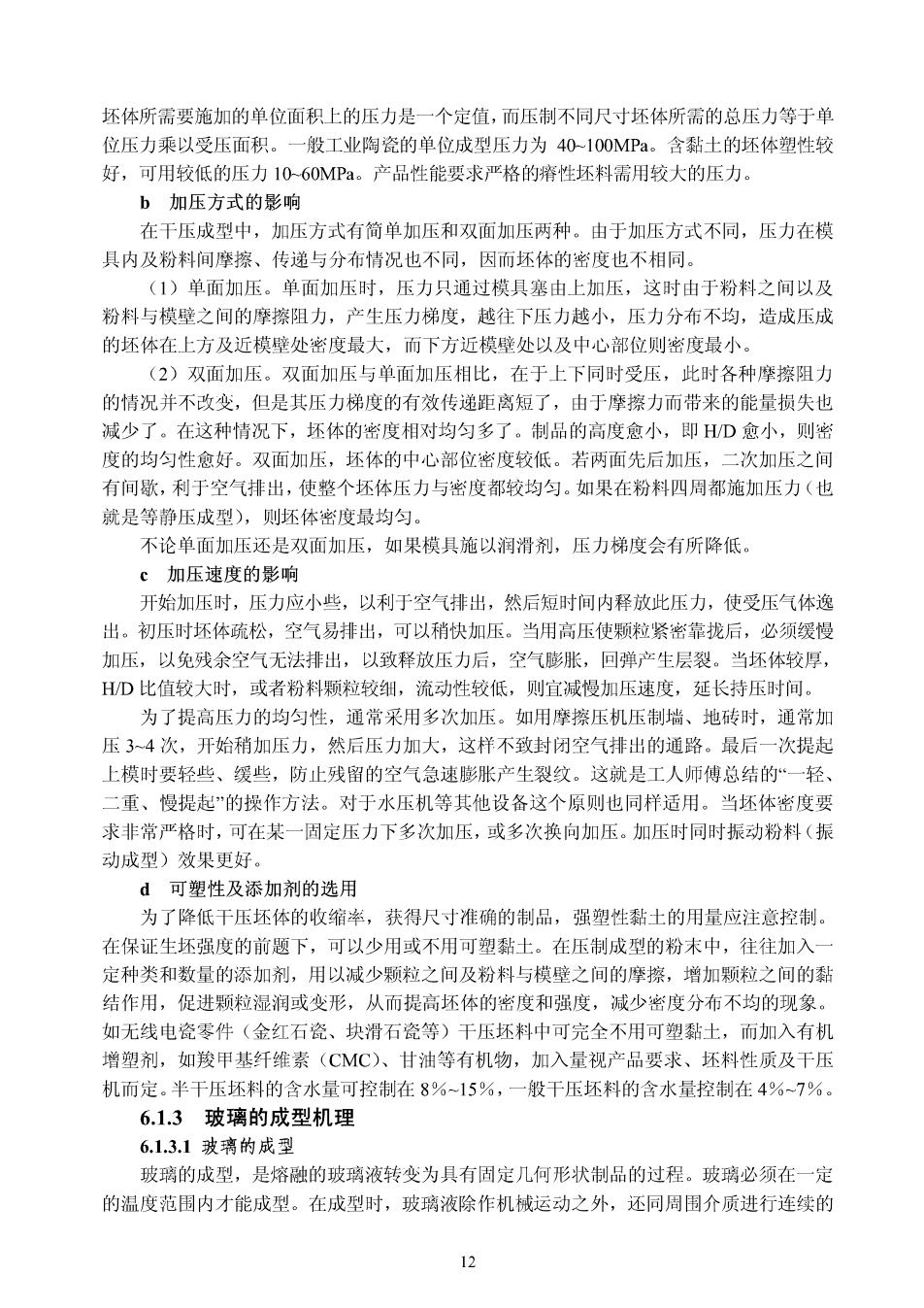

(5)坯体形状、尺寸及粉料性质都会影响坯体的密度大小和其均匀性。压制过程中 粉料与模壁产生摩擦作用,导致压力损失。坯体的高度H与直径D比(H1D)愈大,压 力损失也愈大,坯体密度更加不均匀。模具不够光滑,材料硬度不够都会增加压力损失。 模具结构不合理(出现锐角,尺寸急剧变化),某些部位粉末不易填满,会降低坯体密度 和密度分布不均匀。 b强度的变化 随着成型压力的增加,坯体强度分阶段以不同的速度增大。压力较低时,虽由于粉料 颗粒位移而填充空隙,但颗粒间接触面积仍小,所以强度并不大。成型压力增大后,不仅 颗粒位移和填充空隙继续进行,而且颗粒发生弹性-塑性变形或者断裂,颗粒间接触面积大 增,强度直线提高。压力继续增大,坯体 密度和孔隙举变化不明显,强度变化也较 体积密宝//m) 半坦。 1.75 1.80 1.85 威斯特(Wst)曾研究压制墙地砖时 坯体强度与坯体水分的关系。认为颗粒间 水膜的表面张力与所加的压力结合在一起 会促使颗粒紧密接触,发挥范德华力的作 用。图6-6表示砖坯的抗折强度随坯料水 分增加而提高,但水分超过10%则强度会 下降。此外,强度的增加,几乎和体积密 度的加大成线性关系。 40 c坯体中压力的分布 坯料水分/% 压制成型遇到的一个问题是坯体中压 力分布不均匀,即不同的部位受到的压力 图6-6坯料水分与坯料强度的关系 不等,因而导致坯体各部分的密度出现差 1一休积密度:2一达料水分 别。这种现象产生的原因是颗粒移动和重 新排列时,粒之间密生内摩擦力:粒与模壁之间产生座擦力。这两种摩擦力妨碍着压 力的传递,坯体中离开加压面的距离愈大,则受到的压力愈小。摩擦力对坯体断面上的压 力及密度分布的影响随H/D的比值而不同。H/D比值愈大,则不均匀分布现象愈严重。 因此高而细的产品不适于采用压制法成型 B影响坯体密度的因素 成型压力的影响 压制过程中,施加于粉料上压力主要消耗在以下两方面 (1)克服粉料的阻力称为净压力。它包括颗粒相对位移时所需克服的内摩擦力及使 粉料颗粒变形所需的力 (2)京服粉料粒对模壁摩擦新消托的力,称为消毛压力, 所以压制过程中的总压力等于净压力与消耗压力之和,这就是一般所说的成型压力。它 方面与粉料的组成和性质有关,另一方面与模壁和粉料的摩擦力和摩擦面积有关,即与坯 体大小和形状有关,如果坯体横截面不变,而高度增加,形状复杂,则压力损耗增大:若高 度不变,而横截面尺寸增加,则压力损耗减小。对于某种坏料来说,为了获得致密度一定的

坯体所需要施加的单位面积上的压力是一个定值,而压制不同尺寸坯体所需的总压力等于单 位压力乘以受压面积。一般工业陶瓷的单位成型压力为40-100P妇。含黏土的坏体塑件较 好,可用较低的压力10-60MPa。产品性能要求严格的瘠性坯料需用较大的压力 加压方式的影向 在干压成型中,加压方式有简单加压和双面加压两种。由于加压方式不同,压力在模 具内及粉料间摩擦、传递与分布情况也不同,因而坯体的密度也不相同。 (1)单面加压。单面加压时,压力只通过模具塞由上加压,这时由于粉料之间以及 粉料与模壁之间的摩擦阻力,产生压力梯度,越往下压力越小,压力分布不均,造成压成 的坯体在上方及近模壁处密度最大,而下方近模壁处以及中心部位则密度最小。 (2)双面加压。双面加压与单面加压相比,在于上下同时受压,此时各种摩擦阻力 的情况并不改变,但是其压力梯度的有效传递距离短了,由于摩擦力而带来的能量损失也 减少了。在这种情况下,坯体的密度相对均匀多了。制品的高度愈小,即HD愈小,则密 度的均匀性愈好。双面加压,坯体的中心部位密度较低。若两面先后加压,二次加压之间 有间歇,利于空气排出,使整个坯体压力与密度都较均匀。如果在粉料四周都施加压力(也 就是等静压成型),则坯体密度最均匀 不论单面加压还是双面加压,如果模具施以润滑剂,压力梯度会有所降低 c加压速度的影响 开始加压时,压力应小些,以利于空气排出,然后短时间内释放此压力,使受压气体逸 出。初压时坯体疏松,空气易排出,可以稍快加压。当用高压使颗粒紧密靠找后,必须缓慢 加压,以免残余空气无法排出,以致释放压力后,空气膨胀,回弹产生层裂。当坯体较厚 日D比有较大时,或者粉相顺较细,流动性校低,则宜减慢加压速度,征长特压时间 为了提高压力的均性,通常采用多次加压。如用摩擦压机压制墙、地砖时,通常加 压3-4次,开始稍加压力,然后压力加大,这样不致封闭空气排出的通路。最后一次提起 上模时要轻些、缓些,防止残留的空气急速膨胀产生裂纹。这就是工人师傅总结的一轻、 二重、慢提起”的操作方法。对于水压机等其他设备这个原则也同样适用。当坯体密度要 求非常严格时,可在某一固定压力下多次加压,或多次换向加压。加压时同时振动粉料(振 动成型)效果更好。 d可塑性及添加剂的选用 为了降低干压坯体的收缩举,获得尺寸准确的制品,强塑性黏土的用量应注意控制 在保证生坏强度的前顺下,可以少用或不用可塑盘土。在压制成型的粉末中,往往加入 定种类和数量的添加剂,用以减少颗粒之间及粉料与模壁之间的摩擦,增加颗粒之间的黏 结作用,促进颗粒湿润或变形,从而提高坯体的密度和强度,减少密度分布不均的现象。 如无线电瓷零件(金红石瓷、块滑石瓷等)干压坯料中可完全不用可塑黏土,而加入有机 增塑剂,如羧甲基纤维素(CMC)、甘油等有机物,加入量视产品要求、坯料性质及干压 机而定。半干压坯料的含水量可控制在8%~15%,一般干压坯料的含水量控制在4%~7%。 6.1.3玻璃的成型机理 6.13.1玻离的成型 玻璃的成型,是熔融的玻璃液转变为具有固定几何形状制品的过程。玻璃必须在一定 的温度范围内才能成型。在成型时,玻璃液除作机械运动之外,还同周围介质进行连续的 12

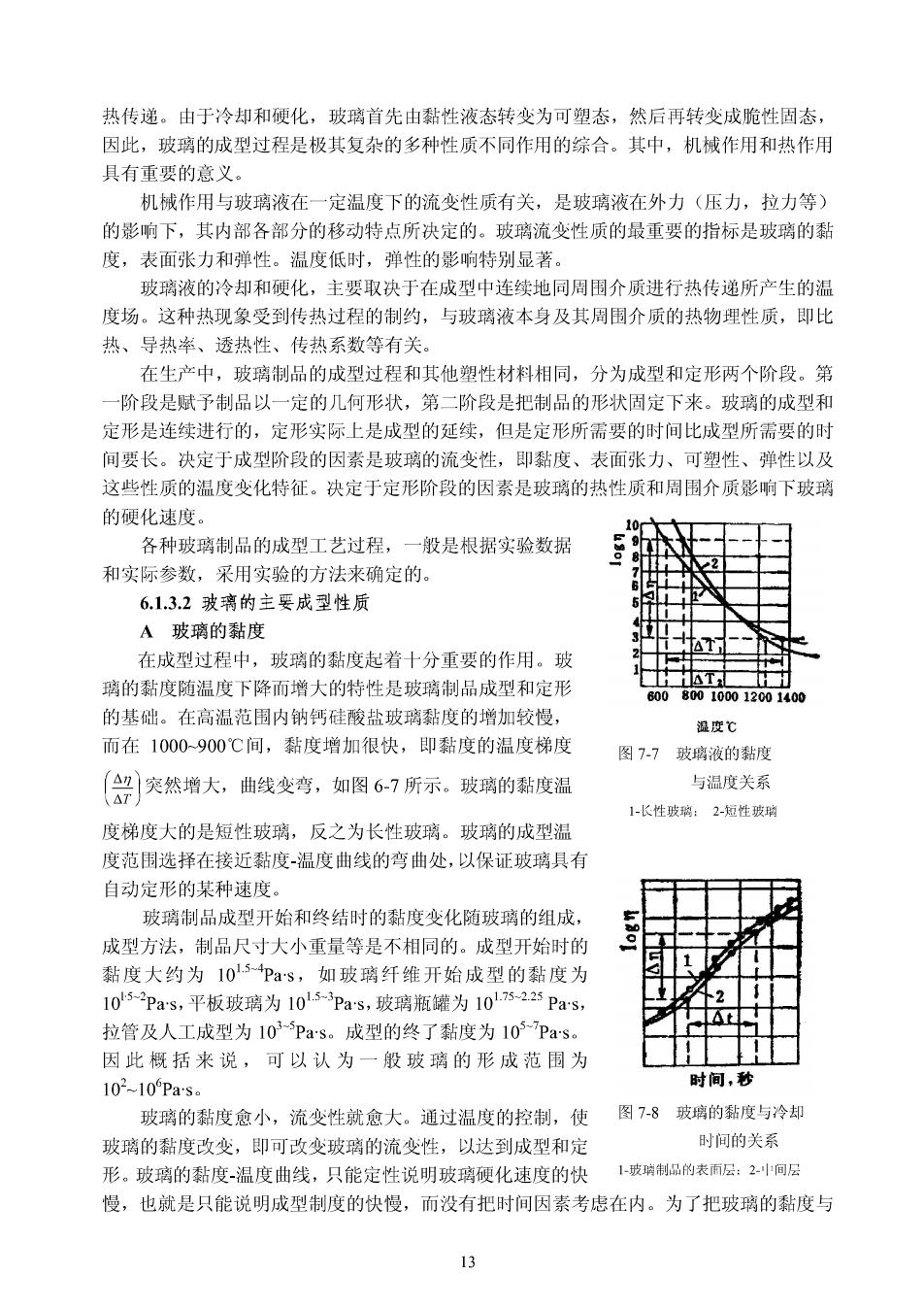

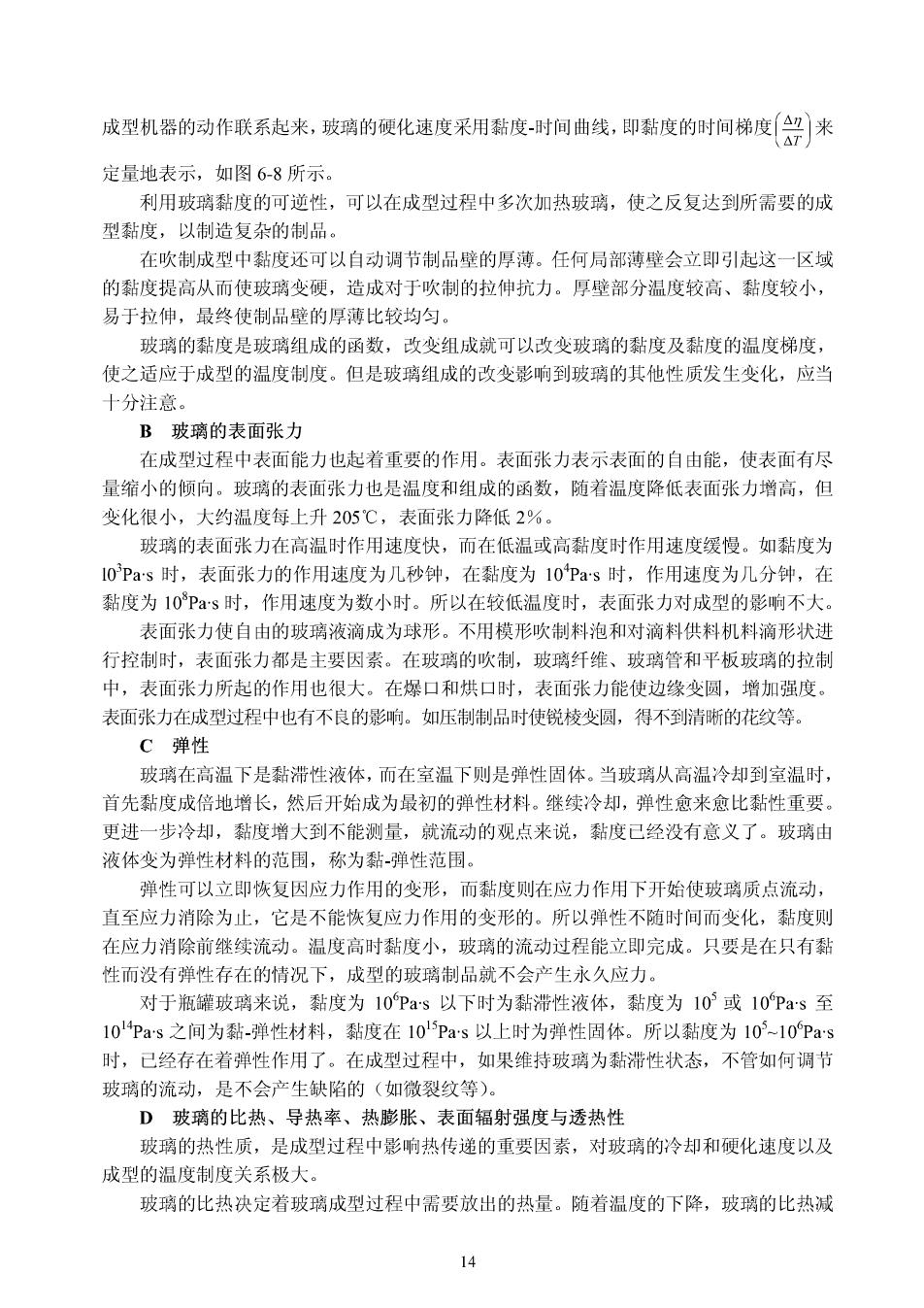

热传递。由于冷却和硬化,玻璃首先由黏性液态转变为可塑态,然后再转变成脆性固态 因此,玻璃的成型过程是极其复杂的多种性质不同作用的综合。其中,机械作用和热作用 具有重要的意义。 机械作用与玻璃液在一定温度下的流变性质有关,是玻璃液在外力(压力,拉力等) 的影响下,其内部各部分的移动特点所决定的。玻璃流变性质的最重要的指标是玻璃的黏 度,表面张力和弹性。温度低时,弹性的影响特别显著 波璃液的冷却和硬化,主要取决于在成型中连续地同周用个质进行热传递所产生的温 度场。这种热现象受到传热过程的制约,与玻璃液本身及其周围介质的热物理性质,即比 热、导热率、透热性、传热系数等有关。 在生产中,玻璃制品的成型过程和其他塑性材料相同,分为成型和定形两个阶段。第 阶段是赋予制品以一定的几何形状,第二阶段是把制品的形状固定下来。玻璃的成型和 定形是连续进行的,定形实际上是成型的延续,但是定形所需要的时间比成型所需要的时 间要长。决定于成型阶段的因素是玻璃的流变性,即黏度、表面张力、可塑性、弹性以及 这些性质的温度变化特征。决定于定形阶段的因素是玻璃的热性质和周围介质影响下玻璃 的硬化速度, 各种玻璃制品的成型工艺过程,一般是根据实验数据 和实际参数,采用实验的方法来确定的。 6.13.2波璃的主要成型性质 A玻璃的黏度 AT 在成型过程中,玻璃的黏度起着十分重要的作用。玻 璃的黏度随温度下降而增大的特性是玻璃制品成型和定形 010001200140 的基础。在高温范围内钠钙硅酸盐玻璃黏度的增加较慢, 而在1000-900℃间,黏度增加很快,即黏度的温度梯度 图77玻璃液的黏度 (会?)突然增大,曲线变弯,如图6-7所示。玻璃的黏度温 与温度关系 1-K性玻璃:2-炬性玻瑞 度梯度大的是短性玻离,反之为长性玻璃。玻璃的成型温 度范围选择在接近黏度-温度曲线的弯曲处,以保证玻璃具有 自动定形的某种速度。 玻璃制品成型开始和终结时的黏度变化随玻璃的组成, 成型方法,制品尺寸大小重量等是不相同的。成型开始时的 黏度大约为105Pas,如玻璃纤维开始成型的黏度为 1052Pas,平板玻璃为1015Pas,玻璃瓶罐为1015225Pas, 拉管及人工成型为103Pas。成型的终了黏度为107Pas。 因此概括来说,可以认为一般玻璃的形成范围为 102-10Pas。 时间,秒 玻璃的黏度愈小,流变性就愈大。通过温度的控制,使 图7-8玻璃的黏度与冷却 玻璃的黏度改变,即可改变玻璃的流变性,以达到成型和定 时间的关系 形。玻商的度-温度曲线,只能定件说明玻商硬化谏度的快 1玻璃制品的表面层:2间层 慢,也就是只能说明成型制度的快慢,而没有把时间因素考虑在内。为了把玻璃的黏度与 13

成型机器的动作联系起来,玻璃的硬化速度采用黏度-时间曲线,即黏度的时间梯度A?]来 定量地表示,如图6-8所示 利用玻璃黏度的可逆性,可以在成型过程中多次加热玻璃,使之反复达到所需要的成 型黏度,以制造复杂的制品。 在吹制成型中黏度还可以自动调节制品壁的厚薄。任何局部薄壁会立即引起这一区域 的黏度提高从而使玻璃变硬,造成对于吹制的拉伸抗力。厚壁部分温度较高、黏度较小, 易于拉伸,最终使制品壁的厚薄比较均匀。 玻璃的黏度是玻璃组成的函数,改变组成就可以改变玻璃的黏度及黏度的温度梯度, 使之适应于成型的温度制度。但是玻璃组成的改变影响到玻璃的其他性质发生变化,应当 十分注意。 B玻璃的表面张力 在成型过程中表面能力也起着重要的作用。表面张力表示表面的自由能,使表面有尽 量缩小的倾向。玻璃的表面张力也是温度和组成的函数,随着温度降低表面张力增高,但 变化很小,大约温度每上升205℃,表面张力降低2%。 玻璃的表面张力在高温时作用速度快,而在低温或高黏度时作用速度缓慢。如黏度为 10Pas时,表面张力的作用速度为几秒钟,在黏度为10Pas时,作用速度为几分钟,在 黏度为10Pas时,作用速度为数小时。所以在较低温度时,表面张力对成型的影响不大。 表面张力使自由的玻璃液滴成为球形。不用模形吹制料泡和对滴料供料机料滴形状进 行控制时,表面张力都是主要因素。在玻璃的吹制,玻璃纤维、玻璃管和平板玻璃的拉制 中,表面张力所起的作用也很大。在爆口和烘口时,表面张力能使边缘变圆,增加强度。 表面张力在成型过程中也有不良的影响。如压制制品时使锐棱变圆,得不到清晰的花纹等。 C弹性 玻璃在高温下是黏滞性液体,而在室温下则是弹性固体。当玻璃从高温冷却到室温时, 首先黏度成倍地增长,然后开始成为最初的弹性材料。继续:今却,弹件俞来食比黏性重要 更进一步冷却,黏度增大到不能测量,就流动的观点来说,黏度已经没有意义了。玻璃由 液体变为弹性材料的范围,称为黏-弹性范围。 弹性可以立即恢复因应力作用的变形,而黏度则在应力作用下开始使玻璃质点流动, 直至应力消除为止,它是不能恢复应力作用的变形的。所以弹性不随时间而变化,黏度则 在应力消除前继续流动。温度高时黏度小,玻璃的流动过程能立即完成。只要是在只有黏 性而没有弹性存在的情况下,成型的玻璃制品就不会产生永久应力。 对于瓶罐玻璃来说,黏度为10Pas以下时为黏滞性液体,黏度为10或10Pas至 10Pas之间为黏-弹性材料,黏度在10Pas以上时为弹性周体。所以黏度为10~10Pas 时,已经存在着弹性作用了。在成型过程中,如果维持玻璃为黏滞性状态,不管如何调节 玻璃的流动,是不会产生缺陷的(如微裂纹等)。 D玻璃的比热、导热率、热膨胀、表面辐射强度与透热性 玻璃的热性质,是成型过程中影响热传递的重要因素,对玻璃的冷却和硬化速度以及 成型的温度制度关系极大。 玻璃的比热决定着玻璃成型过程中需要放出的热量。随着温度的下降,玻璃的比热减 14

小。在高温下瓶罐玻璃的比热,不管是长性玻璃或短性玻璃,其值非常相似,换句话说瓶 罐玻璃的比热,在一定温度范围内,不随其组成发生明显变化。 玻璃的导热率,表示单位时间内传热的量。表面辐射强度,用辐射系数来表征。透热 性即红外线与可见光的透过能力,用可见光谱红外线区域的光能吸收系数来表征。玻璃的 导热率,表面辐射强度与透热性对玻璃在成型过程中的冷却速度影响很大。玻璃导热举, 表面辐射强度与透热性愈大,玻璃的冷却速度愈快,成型的速度也就愈快。 皮璃的热膨张成热收缩,以热影张系数表征。它与玻脑中应力的产生和制品尺计的公 差都有关系。液体玻璃的热膨胀比其在弹性范围内要大2至4倍,甚至5倍。瓶罐玻璃在 室温下其线膨胀系数为90×10/℃左右,在液态范围内则为200-300×10/℃。在成型时, 玻璃与模壁表面接触因冷却而发生收缩。在最冷点上,即玻璃的表面上收缩最大,而愈向 破璃内部,收宿试遂渐械小,这样,玻遮表面就存在若张成力。当波璃仍处干废体状时 由于质点流动,应力马上消除。但当玻璃部分地到达弹性固体状态,同时模型表面因受热 膨胀,玻璃制品的收缩和铸铁模型的膨胀约有1~2%的差值,这样就在成型的制品上产生 残余应力,导致表面裂纹。因此在成型中应当考虑不产生缺陷的应力消除速度问题。 由于玻璃的热收缩,应当注意成型时的允许公差及模型尺寸 在生产电其空玻璃或成型套料制品时,玻璃的热膨胀系数也是十分重要的。玻璃与玻 璃的热膨胀系数应当匹配,玻璃与封接金属的热膨胀系数也要匹配,否则会出现应力而破 6.1.4硅酸盐水泥的水化和硬化 水泥用适量的水拌和后,形成能黏结砂石集料的可塑性浆体,随后逐渐失去塑性而凝 结硬化为具有一定强度的石状体。同时,还伴随着水化放热、体积变化和强度增长等现象, 这说明水泥拌水后产生了一系列复杂的物理、化学和物理化学现象。由于水泥熟料是多利 矿物的集合体,与水的作用比较复杂,因此先研究水泥单矿物的水化反应,然后再研究水 泥总的水化硬化过程。 6.1.4.1熟料单矿物和水泥的水化 A熟料矿物水化的原因 水泥熟料矿物能与水发生反应的主要原因是 (1)硅酸盐水泥熟料矿物结构的不稳定性,通过与水反应,形成水化产物而达到稳 定性。造成熟料矿物结构不稳定的原因是:1)熟料烧成后的快速冷却,使其保留了介稳 状态的高温型晶体结构:2)工业熟料中的矿物不是纯的CsS、CS等,而是Alite和Belite 等有限固溶体:3)微量元素的摻杂使晶格排列的规律性受到某种程度的影响。 (2)熟料矿物中钙离子的氧离子配位不规则,晶体结构有“空洞”,因而易于起水化 反应。例如,CS的结构中钙离子的配位数为6,但配位不规则,有5个氧离子集中在 侧而另一侧只有1个氧离子,在氧离子少的一侧形成“空洞”,使水容易进入与它反应 B-CS中钙离子的配位数有一半是6,一半是8,其中每个氧离子与钙离子的距离不等, 配位不规则,因而也不稳定,可以水化,但速度较慢。CA的晶体结构中,铝的配位数为 4与6,而钙离子的配位数为6与9,配位数为9的钙离子周围的氧离子排列极不规则,距 离不等,结构有巨大的“空洞”,故水化很快。C4AF中钙的配位数为10与6,结构也有“空 洞”,故也易水化。 15