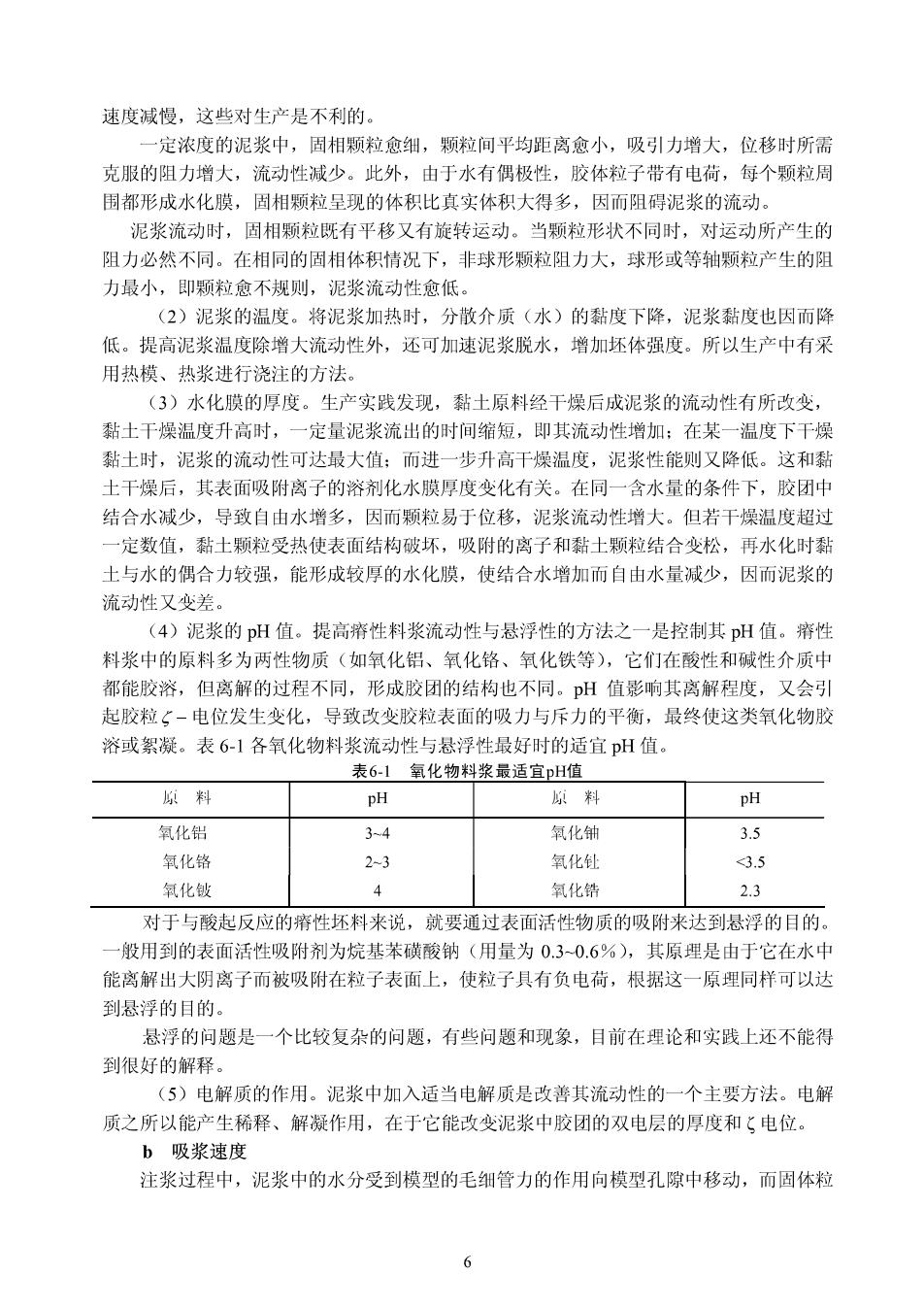

速度减慢,这些对生产是不利的。 一定浓度的泥浆中,固相师粒愈细,顺粒间平均距离愈小,吸引力增大,位移时所看 克服的阻力增大,流动性减少。此外,由于水有偶极性,胶体粒子带有电荷,每个颗粒周 围都形成水化膜,固相颗粒呈现的体积比真实体积大得多,因而阻碍泥浆的流动。 泥浆流动时,固相颗粒既有平移又有旋转运动。当颗粒形状不同时,对运动所产生的 阻力必然不同。在相同的固相体积情况下,非球形颗粒阻力大,球形或等轴颗粒产生的阻 力最小,即颗粒愈不规则,泥浆流动性愈低。 (2)泥浆的温度。将泥浆加热时,分散介质(水)的黏度下降,泥浆黏度也因而降 低。提高泥浆温度除增大流动性外,还可加速泥浆脱水,增加坯体强度。所以生产中有采 用热模、热浆进行浇注的方法。 (3)水化膜的厚度。生产实践发现,黏土原料经干燥后成泥浆的流动性有所改变, 黏士干燥温度升高时,一定量泥浆流出的时间缩短,即其流动性增加:在某一温度下干燥 黏土时,泥浆的流动性可达最大值:而进一步升高干燥温度,泥浆性能则又降低。这和黏 土干燥后,其表面吸附离子的溶剂化水膜厚度变化有关。在同一含水量的条件下,胶团中 结合水减少,导致自由水增多,因而颗粒易于位移,泥浆流动性增大。但若干燥温度超过 一定数值,黏土颗粒受热使表面结构破坏,吸附的离子和黏土颗粒结合变松,再水化时黏 土与水的偶合力较强,能形成较厚的水化膜,使结合水增加而自由水量减少,因而泥浆的 流动性又差。 (4)泥浆的pH值。提高瘠性料浆流动性与悬浮性的方法之一是控制其pH值。瘠性 料浆中的原料多为两性物质(如氧化铝、氧化铬、氧化铁等),它们在酸性和碱性介质中 都能胶浴,但离解的过程不同,形成胶团的结构也不同。p值影响其离解程度,又会引 起胶粒-电位发生变化,导致改变胶粒表面的吸力与斥力的平衡,最终使这类氧化物胶 溶或絮凝。表6-1各氧化物料浆流动性与悬浮性最好时的适宜pH值。 表61氧化物料浆最适宜pH值■ 原料 pH 原料 pH 氧化铝 3-4 氢化铀 3.5 氧化绕 23 氧化红 3.5 氧化皱 氧化锆 2.3 对于与酸起反应的瘠性坯料来说,就要通过表面活性物质的吸附来达到悬浮的目的。 般用到的表面活性吸附剂为烷基苯磺酸钠(用量为0.30.6%),其原理是由于它在水中 能离解出大阴离子而被吸附在粒子表面上,使粒子具有负电荷,根据这一原理同样可以达 到悬浮的目的。 悬浮的问题是一个比较复杂的问题,有些问题和现象,目前在理论和实践上还不能得 到很好的解释。 (5)电解质的作用。泥浆中加入适当电解质是改善其流动性的一个主要方法。电解 质之所以能产生稀释、解凝作用,在于它能改变泥浆中胶团的双电层的厚度和电位。 b吸浆速度 注浆过程中,泥浆中的水分受到模型的毛细管力的作用向模型孔隙中移动,而固体粒

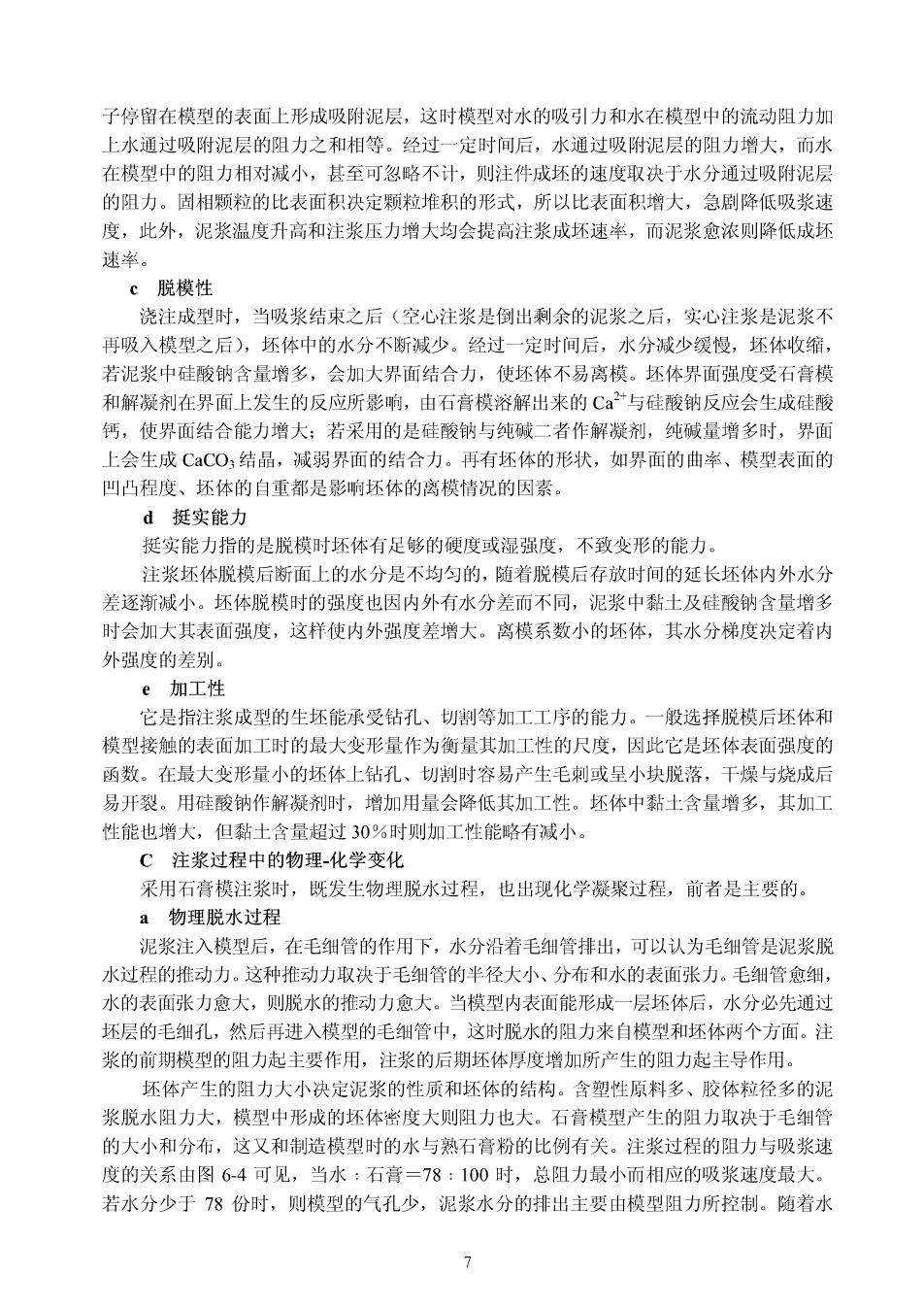

子停留在模型的表面上形成吸附泥层,这时模型对水的吸引力和水在模型中的流动阻力加 上水通过吸附泥层的阻力之和相等。经过一定时间后,水通过吸附泥层的阻力增大,而水 在模型中的阻力相对减小,甚至可忽略不计,则注件成坯的速度取决于水分通过吸附泥层 的阻力。固相颗粒的比表面积决定颗粒堆积的形式,所以比表面积增大,急剧降低吸浆速 度,此外,泥浆温度升高和注浆压力增大均会提高注浆成坯速率,而泥浆愈浓则降低成坯 速率。 c脱模性 浇注成型时,当吸浆结束之后(空心注浆是倒出剩余的泥浆之后,实心注浆是泥浆不 再吸入模型之后),坯体中的水分不断减少。经过一定时间后,水分减少缓慢,坯体收缩, 若泥浆中硅酸钠含量增多,会加大界面结合力,使坯体不易离模。坯体界面强度受石膏横 和解凝剂在界面上发生的反应所影响,由石膏模溶解出来的C与硅酸钠反应会生成硅酸 钙,使界面结合能力增大:若采用的是硅酸钠与纯碱二者作解凝剂,纯碱量增多时,界面 上会生成CCO结晶,减弱界面的结合力。再有坯体的形状,如界面的曲率、模型表面的 凹凸程度、坯体的自重都是影响坯体的离模情况的因素。 d挺实能力 挺实能力指的是脱模时坯体有足够的硬度或湿强度,不致变形的能力。 注浆坏体脱模后断面上的水分是不均匀的,随着脱模后存放时间的延长坯体内外水分 差逐渐减小。坯体脱模时的强度也因内外有水分差而不同,泥浆中黏土及硅酸钠含量增多 时会加大其表面强度,这样使内外强度差增大。离模系数小的坯体,其水分梯度决定着内 外强度的差别, e加工性 它是指注浆成型的生坯能承受钻孔、切割等加工工序的能力。一般选择脱模后坯体利 模型接触的表面加工时的最大变形量作为衡量其加工性的尺度,因此它是坯体表面强度的 函数。在最大变形量小的坯体上钻孔、切制时容易产生毛刺或呈小块脱落,干燥与烧成后 易开裂。用硅酸钠作解凝剂时,增加用量会降低其加工性。坯体中黏土含量增多,其加工 性能也增大,但黏土含量超过30%时则加工性能略有减小。 注浆过程中的物理-化学变化 采用石膏模注浆时,既发生物理脱水过程,也出现化学凝聚过程,前者是主要的。 a物理脱水过程 泥浆注入模型后,在毛细管的作用下,水分沿者毛细管排出,可以认为毛细管是泥浆脱 水过程的推动力。这种在动力取决于毛细管的半径大小、分布和水的表面张力。毛细管愈细, 水的表面张力愈大,则脱水的推动力愈大。当模型内表面能形成一层坯体后,水分必先通过 坯层的毛细孔,然后再进入模型的毛细管中,这时脱水的阻力来自模型和坯体两个方面。注 浆的前期模型的阻力起主要作用,注浆的后期坯体厚度增加所产生的阻力起主导作用。 坯体产生的阻力大小决定泥浆的性质和坯体的结构。含塑性原料多、胶体粒径多的泥 浆脱水阻力大,模型中形成的坯体密度大则阻力也大。石膏模型产生的阻力取决于毛细管 的大小和分布,这又和制造模型时的水与熟石膏粉的比例有关。注浆过程的阻力与吸浆速 度的关系由图64可见,当水:石膏=78:100时,总阻力最小而相应的吸浆速度最大。 若水分少于78份时,则模型的气孔少,泥浆水分的排出主要由模型阻力所控制。随着水

分增加,模型阻力和总阻力均减少,吸浆速度则 增大。若水分超出78份,模型的气孔增多,水 分的排出受坯体的阻力所控制,坯体的阻力和总 阻力均随水分增多而加大,吸浆速度则随之降 低。 b化学凝聚过程 泥浆与石营摸接额时,会器解一定数量的 CaS04(25℃时100g水中CaS04的溶解度为 50 0 0.208g)。它和泥浆中的Na-黏士及硅酸钠发生离 水分/(绮/100始石青) 子交换反应: 图74注浆过程阻力与吸浆速度的关系 Na-黏土+CaSO+Na2SiO;→Ca-黏土 1-吸浆速度:2-总阻力:3-模型H力:4-总阻力 +CaSiO3↓+NaSO4 使靠近石膏模型表面的一层Na-黏土变为Ca-黏土,泥浆由悬浮状态转变为聚沉。石膏起 着絮凝剂的作用,促使泥浆絮凝硬化,缩短成坯时间,通过上述反应生成溶解度很小的 CaSiOs,促使反应不断向右进行,而生成的NaSO4是水溶性的,被吸入模型的毛细管中 烘干模型时,NaSO4以白色丛毛状结晶的形态析出。由于CSO4的溶解与反应,模型的 毛细管增大,表面出现麻点,力学强度下降 61.2粉体的成型机理 6.1.2.1压制用粉料的成型性能 无论干压法或半干压法都是采用压力将粉料压制成一定形状的坯体。通常可把 0.1 mum~Imm的固体颗粒称为粉料,它属于粗分散物系,有一些特有的物理性能。 A粒度和粒度分布 粒度是指粉料的颗粒大小,通常以颗粒半径或直径表示。实际上并非所有的粉料颗粒 都是球状,非球形颗粒的大小可用等效半径来表示,也就是把不规则的颗粒换算成为和它 同体积的球体,以相当的球体半径作为其粒度的量度。例如棒状粒子的长度1,宽度为b 高度h,则其体积为P=1×b×h=4m3/3 即谈颗松等效车轻为:一 粒度分布指各种不同大小颗粒所占的百分比。 从生产实践中可知,很细或很粗的粉料,在一定压力下被压紧成型的能力较差。细粉 加压成型时,颗粒间分布着的大量空气会沿着与加压方向垂直的平面逸出,产生层裂。而 含有不同粒度的粉料成型后密度和强度均高。这可由粉料的堆积性质来说明。 B粉料的堆积特性 由于粉料的形状不规则,表面粗糙,使堆积起来的粉料颗粒间存在大量空隙。粉料颗 粒的堆积密度与堆积形式有关,球体的最紧密堆积可分为等径球推积和不等径球推积。如 以等径球状粉料为例,排列方式和孔隙率的关系计算,其四方堆积和棱锥堆积的孔隙率有 25.95%:而立方推积的孔隙率可达到47.64% 若采用不同大小的球体堆积,则可能小球体填塞在等径球体的空隙中。因此采用一定粒 度分布的粉料可减少其孔隙,提高自由堆积的密度。例如,只有一种粒度的粉料堆积时孔隙

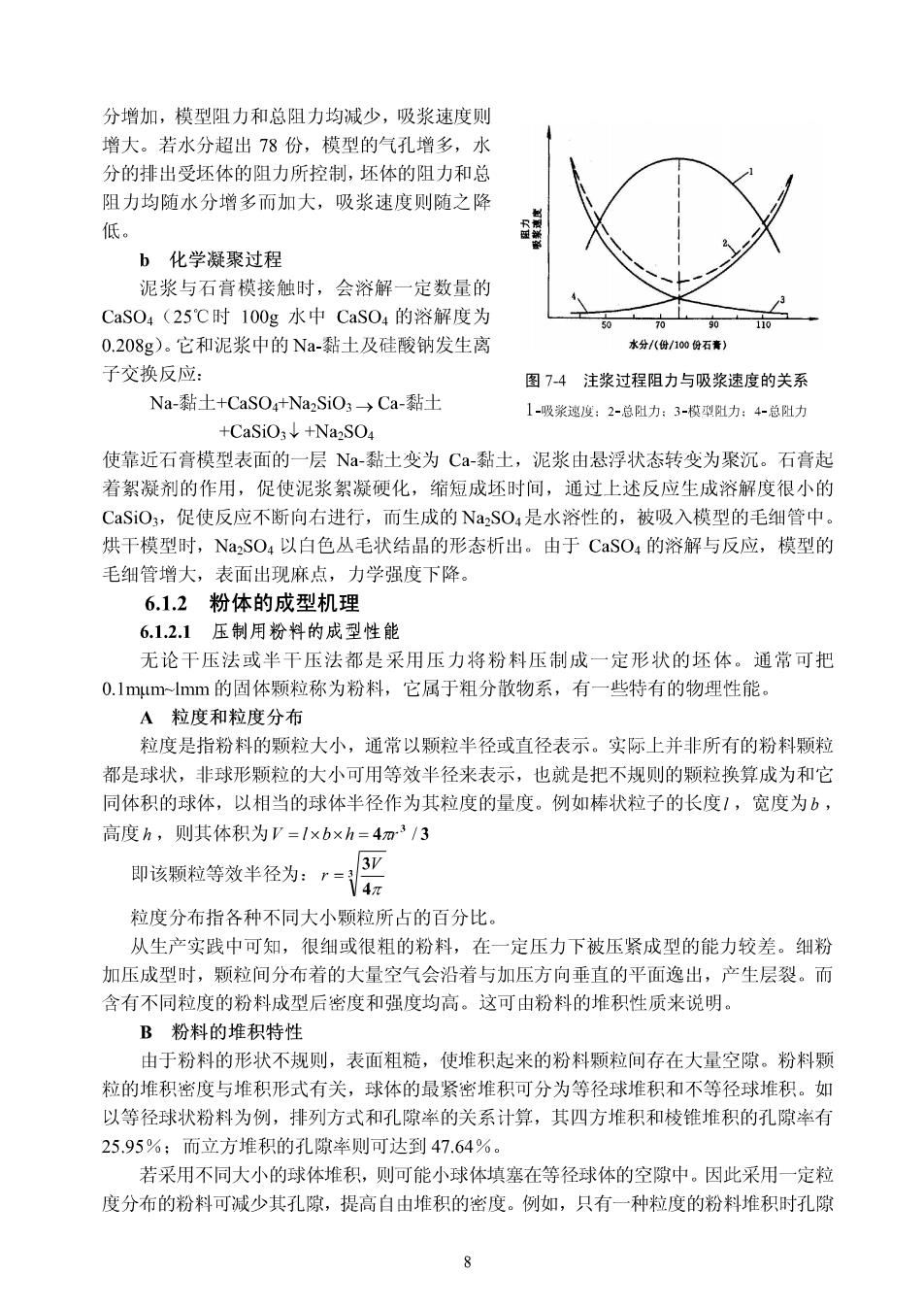

率为40%,若用二种粒度的粉料配合则堆积密度增大,若采用三级颗粒配合则可得到更大 的堆积密度。当粗颗粒为50%、中颗粒为10%、细颗粒为40%时,粉料的孔隙率仅23%。 应该说明的是,压制成型粉料的粒度是由许多小颗粒组成的团粒,比真实的固体颗粒 大得多。如半干压法生产面砖时,泥浆细度用万孔筛余1%2%,即固体颗粒大部分小于 60um,实际压砖时材料的假颗粒度为通过0.160.24mm筛网,因而要先经过“造粒”。 C粉料的拱桥效应(或称桥接效应) 粉料自由堆积的孔隙率往往比理论计管植大很多。这因为实际粉料不是球形,加上表 面粗糙,结果颗粒互相交错咬合,形成拱桥形空间,增 大孔隙率,这种现象称为拱桥效应(见图65)。 当粉料颗粒B落在A上,粉料B的自重为G,则在 接触处产生反作用力,其合力为F,大小与G相等,但 方向相反。若颗粒间附着力较小,则F不足以维持B的 重力G,便不会形成拱桥,颗粒B落入空隙中。所以粗 大而光滑的颗粒堆积在一起时,孔隙率不会很大。细颗 粒的质量小,比表面大,颗粒间的附着力大,容易形成 洪桥,如气流粉碎的A。1粉料,颗粒多为不规则的棱 图75颗粒堆积的拱桥效应 角形,自由堆积时的孔隙比球磨后的A1O颗粒要大些。 D粉料的流动性 粉料虽然由固体小颗粒所组成,但由于其分散度较高,具有一定的流动性。当堆积到 定高度后,粉料会向四周流动,始终保持为圆锥体,其自然休止角(偏角)保持不变。 当粉料堆积斜度超过其固有的休止角时,粉料向四周流泻,直到倾斜角降至为休止角为止 因此可用休止角反映粉料的流动性。一般粉料的自然休止角为20°40°,若粉料呈球形, 表面光滑,易向四周流动,自然休止角就小。粉料的流动性决定于它的内摩擦力。 当粉料维持自然休止角时,颗粒不再流动。实际上粉料的流动性与其粒度分布,颗粒 的形状、大小、表面状态等因素有关。 在生产中,粉料的流动性决定着它在模型中的充填速度和充填程度。流动性差的粉料 难以要求在短时间内填满模具,影响压机的产量和坯体的品质。所以往往向粉料中加入润 滑剂以提高其流动性。 6.1.2.2千压成型的工艺原 千压成型是基于较大的压力,将粉状坏料在模型中压成的。压力为3.92~9.8MPa或更 高。成型时,当压力加在坯料上时,颗粒状粉料受到压力的挤压,开始移动,互相靠拢, 坯体收缩,并将空气驱出。压力断续增大,颗粒继续靠拢,同时产生变形,坯体继续收缩 当颗粒完全靠拢后压力再大,坯体收缩很小。这时颗粒在高压下可产生变形和破裂,由于 颗粒的接触面逐渐增大,故其摩擦力也逐渐增大。当压力与颗粒间的摩擦力平衡时,坯体 便得到相应压力下的压实状森。加压时,压力是通过还料领位的接单来传递的,当压力由 ·个方向往下压时,由于颗粒在传递压力的过程中一部分能量消耗在克服颗粒的摩擦力和 颗粒与模壁间的摩擦力上,使压力在往下传递时是逐渐减小的,因此,粉料内的压强分布 是不均匀的,压后坯体的密度也是不均匀的。一般上层较致密,愈往下致密愈差,在水平 方向上靠近模腔的四周的密实度也与中心部位不同,这种差异还与坯体的高度和直径有

关。压力愈大,坯体愈致密,同时其均匀性也比压力小时好些。但也不能为了提高坯体的 致密度与均勾性而施加时大的压力,因为在压实的坏料中总有一部分残余空气,过大的压 力将把这部分残余空气压缩,当压制完后除去压力时,被压缩的空气将膨胀,使坯体产生 层裂。因此,在干压过程中,排气是很重要的。坯体中压强的分布,除与厚度有关外,还 与颗粒间和颗粒与模壁间的摩擦力有关,与颗粒的级配也有较大关系。当大、中、小颗粒 有适当的比例时,才能达到最大的密度。 扁平的砖类产品成型时,平面上也会出现压力与密度分布不均的情况:砖坯四周的中 间部位比四角的压力稍小些,而沿砖坯的中心线上,愈趋近中心受到的压力也愈小。由于 坯体各部位密度不同,干燥与烧成时收缩也就有差异,容易引起产品变形和开裂。施加压 力的中心线应与坯体和模型的中心对正,如产生错位,会引起压力分布更加不均匀。 干压成型的实质是在外力作用下,颗粒在模具内相互靠近,并借内摩擦力牢固地把各 颗粒联系起来,保持一定形状。干压坯体可以看作是由一个液相(结合剂)层、空气、坯 料组成的三相分散体系。如果坯料的颗粒级配和造粒恰当,堆集密度比较高,邦么空气的 含量可以大大减少。随着压力增大,坯料将改变外形,相互滑动,间隙被填充减少,逐步 加大接触,相互贴紧。由于颗粒之间进一步靠近,使胶体分子与颗粒之间的作用力加强, 因而坯体具有一定的机械强度。如果坯料颗粒级配合适,结合剂使用正确,加压方式合理, 干压法可以得到比较理想的坯体密度 A粉料的致密化过程 a密度的变化 压制成型过程中,随着压力增加,松散的粉料迅速形成坯体。加压开始后颗粒滑移 重新排列,将空气排出,坯体的密度急剧增加:压力继续增加时,颗粒接触点发生局部变 形和断裂,坯体密度比前一阶段增加缓慢:当压力超过某一数值(粉料的极限变形应力) 后,再次引起颗粒滑移和重排,坯体密度又迅速加大。压制塑性粉料时,上述过程难以明 显区分,只有脆性材料才有密度缓慢增加的阶段。 若粉料在模型中单方面受到均匀的压力p,粉料加入模中时的孔隙※为V。,受极限变 形应力后的孔隙率为V(即理论上能达到的孔隙率)、粉料颗粒之间的内摩擦(黏度)为, 则在t时间内,坏体的孔隙率可用下式表示 (W-,)=(W-V,)en (6-2) 式中,k是与模型形状、粉料性质有关的比例系数:指数项中的”号表示孔隙率降低。 由上式可见,坏体孔隙率与其他参数的关系如下: (1)粉料装模时自由堆积的孔隙率愈小,则坯体成型后的孔隙率V也愈小。因此, 应控制粉料的粒度和级配,或采用振动装料时减少。,从而可以得到较致密的坯体。 (2)增加压力p,可使坯体孔隙举V减小,而且它们呈指数关系。实际生产中受到 设备结构的限制,以及坯体品质的要求,值不能过大。 (3)延长加压时间1,也可降低坯体气孔率,但会降低生产率。 (4)减少颗粒间内摩擦力,也可使坏体孔隙率降低。实际上,粉粒经过造粒(或通 过喷雾干燥)得到球形颗粒,加入成型润滑剂或采取一面加压一面升温(热压)等方法均 可达到这种效果。 10