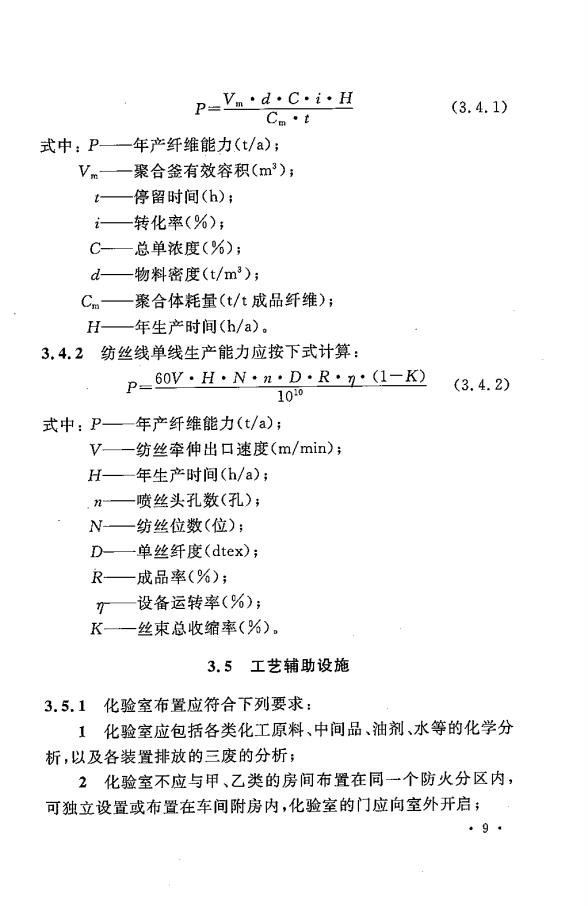

p-V.d.C.i.H(3.4.1)C.t式中:P年产纤维能力(t/a);Vm聚合釜有效容积(m"):停留时间(h);i-一转化率(%):C-总单浓度(%);一d-物料密度(t/m);聚合体耗量(t/t成品纤维);CmH-一年生产时间(h/a)。纺丝线单线生产能力应按下式计算:3.4.260V.HN.n·D.R·n·(1-K)P(3.4.2)10-0式中:P-一年产纤维能力(t/a);V.一纺丝牵伸出口速度(m/min);H-一年生产时间(h/a);喷丝头孔数(孔);n-N-一纺丝位数(位);D-一单丝纤度(dtex);R—成品率(%);设备运转率(%);T一丝束总收缩率(%)。K-3.5工艺辅助设施化验室布置应符合下列要求:3.5.1化验室应包括各类化工原料、中间品、油剂、水等的化学分17析,以及各装置排放的三废的分析;2化验室不应与甲、乙类的房间布置在同一个防火分区内,可独立设置或布置在车间附房内,化验室的门应向室外开启;.9

3化验室的布置应接近生产取样点。3.5.2物试室布置应符合下列要求:1物试室应包括原料、纤维中间品、纤维成品的物理分析和物理性能测试:2物试室应设置恒温恒湿空调及防尘设施;3物试室的布置应接近生产取样点,并应远离打包机及其他振动大、噪声大的区域。3.5.3纺丝组件清洗布置应符合下列要求:1组件清洗室应包括纺丝组件的分解、清洗、检验、组装;2清洗区域应设置排风装置;3组件清洗宜布置在纺丝机附近的附房内,但以硝酸溶液清洗组件及喷丝板的组件清洗室不宜布置在腈纶生产车间的附房中,宜单独设置。3.5.4油剂调配宜就近布置在纺丝车间附房内。3.6节能3.6.1设计应采用先进的生产工艺,并应选择高效节能设备。3.6.2装置和设备应合理布置,并最大限度地避免流程的重复往返,应充分利用装置竖向布置和设备的位差,减少输送能耗3.6.3在满足输送要求和安全防火、防爆间距的前提下,应优化工艺流程缩短管线距离。3.6.4在工艺流程的重要环节,宜设置计量和检测仪表,并设置调节装置控制。3.6.5工艺流程设计应充分利用生产装置和工艺设备排放的余热,洁净废水应采取回收和再利用措施。3.6.6各装置应按节能管理要求,设置独立的公用工程计量仪表。3.6.7:保温、保冷的设备和管道宜选用保温性能良好的绝热材料。.10

3.6.8生产车间宜设置废胶废丝回收设施和洁净冷凝水回收系统设施。常规品种产品的单体总量消耗不应超过1005kg/t成品纤3.6.9维。3.7仓储和运输3.7.1罐区应符合下列规定:1罐区的位置应满足工艺生产、贮运装卸、风向和安全防护要求,并应留有必要的发展用地;2在保证连续生产的前提下,主要原料及溶剂的贮存量可根据原料供应点的远近、转送条件和厂区的地理环境确定。3.7.2火灾危险类别为甲、乙、丙类的物品库房应符合下列规定:1,甲类物品应独立设置库房,览量不应超过30t,当贮量小于3t时,可与乙、丙类物品库房共用一栋库房,但应设置独立防火分区;2乙、丙类物品的贮量,可按装置2d~15d产量计算确定;3物品应按其化学物理特性分类贮存,当物料性质不允许同库贮存时,应采用实体墙隔开,并应各设出入口;4库房应保持良好通风。3.7.3易燃、易爆、有毒的丙烯腈、醋酸乙烯等原料通过铁路或汽车装运到工厂罐区时,装卸站应符合现行国家标准《石油化工企业设计防火规范》GB50160的有关规定。:11

4工艺设备布置和管道设计4.1一般规定4.1.1工艺管道设计应根据工艺流程图、管道仪表流程图、设备平立面布置图、建筑物平立面布置图确定。工艺管道设计除应执行本规范外,尚应符合现行国家标准《工业金属管道设计规范》GB50316的有关规定。4.1.2车间布置应保证生产过程的连续性和流程的合理性,联系密切的车间应相对集中。4.1.3易燃、易爆和有毒物料的设备宜集中布置。4.1.4生产车间的设备布置,应设置合理的通道和检修场地。4.1.5工艺管道布置时应根据流程,结合工艺管道和电气、仪表管线桥架、风管、公用工程管线等走向进行统筹规划,并应合理布置排列及标高。4.1.6车间内部管道布置宜紧凑,在条件允许的情况下,可集中设置管廊:管廊的设置不宜通过电仪柜的上空。4.1.7管道设计应保证安全可靠、操作便利、整齐美观,除应满足正常生产需要外,还应满足开停车、事故处理时的需要。4.2工艺设备布置4.2.1生产车间的工艺设备的布置,可根据当地气温、降水量、风沙等自然条件,结合工艺设备的具体情况确定,可采用室内、全敲开或半散开形式。4.2.2易燃易爆物料的罐区应独立设置,并应远离装置的其他部门,AN、VA等危险品贮罐应设置防火堤隔离;设备应可靠接地。4.2.3氧化剂、还原剂的调配系统应分开布置;酸、碱调配系统在.12

条件许可时宜分开布置。4.2.4生产控制中心不应布置在防爆区内。4.2.5车间柱距应合理设置,单机设备布置不应骑跨在土建伸缩缝上。4.2.6多层厂房宜设置大设备检修所需的吊装孔,位置可设在车间出入口附近或易于搬运的场所。4.2.7易散发烟雾、粉尘、有害气体的设备,宜布置在靠外墙的位置。4.2.8使用易燃易爆物料的生产区域,应根据释放源确定防爆分区范围。干燥后的聚合物应采取粉尘防爆措施。4.2.9设备布置除应满足生产工艺和防火、防爆的要求外,还应满足下列要求:1应满足操作、检修、装卸、吊装所需的场地和通道的要求;2带搅拌器设备的上方,应增加吊点和搅拌器吊装所需的空间;3平台、梯子等构筑物的布置位置,应满足生产操作、管理、维修等综合要求;4底层设备布置时应与柱子基础、地下埋设管道、管沟、电缆沟和排水井等统一安排,较深的设备地坑应避免靠墙、靠柱。4.2.10泵的布置应符合下列要求:1成排布置的泵应按防火要求、操作条件和物料特性分组布置;宜将泵端基础边线对齐,也可将泵端出人口中心线对齐;中间应留出检修通道。2室内布置的泵,两排泵中心距不宜小于1.5m,泵端或泵侧与墙之间的净距应满足检修要求,不宜小于1m;除安装在联合基础上的小型泵外,两台泵之间的净距不宜小于0.8m。4.2.11换热器布置应符合下列要求:1管箱侧应按换热器管束抽出方式所需的空间朝向预留通道,并应留有足够的检修和安装仪表等操作通道;:13