根据实验数据和式(1-2)可计算出不同流速下的直管摩擦系数入,用式(1-3)计算对应的Re,从而整理出直管摩擦系数和雷诺数的关系,绘出入与Re的关系曲线四、实验装置1.本实验装置用图1-1所示的实验装置流程图。在图1中,光滑管阻力系数流程:A-B(C-D)-E-F-G-H-J-M-N-P:粗糙管阻力系数流程:A-B(C-D)E-F→GH-→KL-0-P;(C-D)为流量小于 2m/h 时的流程。2.流量测量:在图1中由转子流量计和涡轮流量计测量。3.直管段压强降的测量:差压变送器或倒置U形管直接测取压差值。(6] [7] [8][9](10]5]4[21]12131405(3)L20 191图 1-1 流动过程综合实验装置流程图(7)心泵:(2)一大流量调节阀:(3)一小流量调节阀:(4)一被标定流量计:(5)一转子流量计:(6)一倒U管(7)(8)00—数显仪表;(9)—涡轮流量计:()—真空表:(2—流量计平衡阀:03—回流阀:(40—光滑管平衡阀;(15—压力表;(6一粗糙管平衡阀;()—水箱;(18—排水阀;(09—闸阀:C)—截止阀:[21]一变频器;a—出口压力取压点;b—吸入压力取压点;1-1”一流量计压差;2-2'一光滑管压差-3'一粗糙管压差:”一闸阀近点压差;5-5°一闸阀远点压差;6-6°一截止阀近点压差7-7’一截止阀远点压差;J-M一光滑管;K-L一粗糙管2

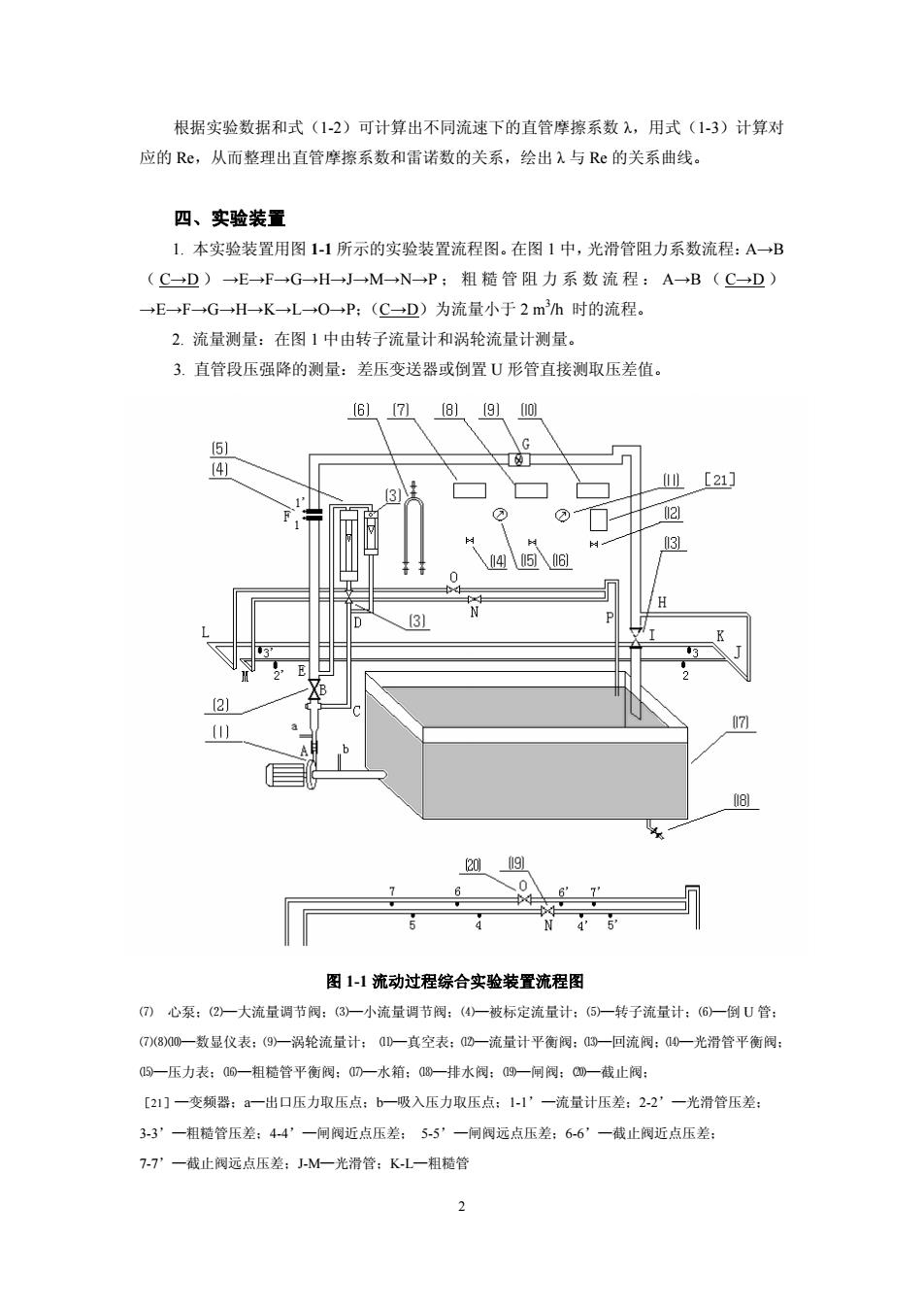

根据实验数据和式(1-2)可计算出不同流速下的直管摩擦系数 λ,用式(1-3)计算对 应的 Re,从而整理出直管摩擦系数和雷诺数的关系,绘出 λ 与 Re 的关系曲线。 四、实验装置 1. 本实验装置用图 1-1 所示的实验装置流程图。在图 1 中,光滑管阻力系数流程:A→B ( C→D ) →E→F→G→H→J→M→N→P ;粗糙管阻力系数流程: A→B ( C→D ) →E→F→G→H→K→L→O→P;(C→D)为流量小于 2 m3 /h 时的流程。 2. 流量测量:在图 1 中由转子流量计和涡轮流量计测量。 3. 直管段压强降的测量:差压变送器或倒置 U 形管直接测取压差值。 图 1-1 流动过程综合实验装置流程图 ⑺ 心泵;⑵—大流量调节阀;⑶—小流量调节阀;⑷—被标定流量计;⑸—转子流量计;⑹—倒 U 管; ⑺⑻⑽—数显仪表;⑼—涡轮流量计; ⑾—真空表;⑿—流量计平衡阀;⒀—回流阀;⒁—光滑管平衡阀; ⒂—压力表;⒃—粗糙管平衡阀;⒄—水箱;⒅—排水阀;⒆—闸阀;⒇—截止阀; [21]—变频器;a—出口压力取压点;b—吸入压力取压点;1-1’—流量计压差;2-2’—光滑管压差; 3-3’—粗糙管压差;4-4’—闸阀近点压差; 5-5’—闸阀远点压差;6-6’—截止阀近点压差; 7-7’—截止阀远点压差;J-M—光滑管;K-L—粗糙管 2

五、实验方法1.按下电源和离心泵的绿色按钮,通电预热数字显示仪表,记录差压数字表第2-7路的初始值,关闭流量调节阀(2X3)和回流阀(3,按一下变频器上的启动按钮,启动离心泵。2.光滑管阻力测定:(1)关闭截止阀(20),将闸阀(9)全开,并旋开光滑管平衡阀(14)。(2)在流量为零条件下,旋开倒置U形管左右旋钮,检查导压管内是否有气泡存在若倒置U形管内液柱高度差不为零,则表明导压管内存在气泡,需要进行赶气泡操作。操作方法如下:开大流量调节阀(3),使倒置U形管内液体充分流动,以赶出管路内的气泡;若认为气泡已赶净,将流量阀关闭;慢慢旋开倒置U形管上部的放空阀,使液柱降至零点上下时马上关闭,管内形成气一水柱;此时管内液柱高度差应为零。(3)关闭光滑管平衡阀(14),通过阀(3)调节流量。根据流量大小选择大、小量程的转子流量计测量。(4)直管段的压差:小流量时用倒置U形管压差计测量,大流量时用差压数字表(第2路)测量。应在最大流量和最小流量之间进行实验,一般测取12-15组数据,建议流量读数40L/h之内,不少于4个点,以便得到滞流状态下的入一Re关系。在能用倒置U形管测压差时,尽量不用差压数字表测压差。(5)闸阀(9局部阻力测量:在最大流量时,直管段压差测量完后,将闸阀(19)往回转5圈,再读取差压数字表第4、5路压差数据。3.粗糙管阻力测定:(1)关闭闸阀(19,全开截止阀(20),并旋开粗糙管平衡阀(16),逐渐调大流量调节阀(2),赶出导压管内气泡。(2)关闭粗糙管平衡阀(16),通过阀(2)(3)调节流量。流量小于2m/h时,选择大量程的转子流量计测量;流量大于2m/h时,选择涡轮流量计测量。从小流量到最大流量,一般测取10-15组数据。(3)直管段的压差用差压数字表第3路测量。(4)截止阀20)局部阻力测量:在最大流量时,读取差压数字表第6、7路压差数据4.在水箱中测取水温。5.待数据测量完毕,关闭流量调节阀,核实差压数字表初始值,继续其它实验或切断电源。六、注意事项1.启动离心泵之前,以及从光滑管阻力测量过渡到其它测量之前,都必须检查所有流量调节阀是否关闭。3

五、实验方法 1. 按下电源和离心泵的绿色按钮,通电预热数字显示仪表,记录差压数字表第 2-7 路 的初始值,关闭流量调节阀⑵⑶和回流阀⒀,按一下变频器上的启动按钮,启动离心泵。 2. 光滑管阻力测定: (1) 关闭截止阀⒇,将闸阀⒆全开,并旋开光滑管平衡阀⒁。 (2) 在流量为零条件下,旋开倒置 U 形管左右旋钮,检查导压管内是否有气泡存在。 若倒置 U 形管内液柱高度差不为零,则表明导压管内存在气泡,需要进行赶气泡操作。操 作方法如下: 开大流量调节阀⑶,使倒置 U 形管内液体充分流动,以赶出管路内的气泡;若认为气 泡已赶净,将流量阀关闭;慢慢旋开倒置 U 形管上部的放空阀,使液柱降至零点上下时马 上关闭,管内形成气—水柱;此时管内液柱高度差应为零。 (3) 关闭光滑管平衡阀⒁,通过阀⑶调节流量。根据流量大小选择大、小量程的转子流 量计测量。 (4) 直管段的压差:小流量时用倒置∪形管压差计测量,大流量时用差压数字表(第 2 路)测量。应在最大流量和最小流量之间进行实验,一般测取 12-15 组数据,建议流量读数 在 40L/h 之内,不少于 4 个点,以便得到滞流状态下的 λ—Re 关系。在能用倒置∪形管测压差 时,尽量不用差压数字表测压差。 (5) 闸阀⒆局部阻力测量:在最大流量时,直管段压差测量完后,将闸阀⒆往回转 5 圈,再读取差压数字表第 4、5 路压差数据。 3. 粗糙管阻力测定: (1) 关闭闸阀⒆,全开截止阀⒇,并旋开粗糙管平衡阀⒃,逐渐调大流量调节阀⑵,赶 出导压管内气泡。 (2) 关闭粗糙管平衡阀⒃,通过阀⑵⑶调节流量。流量小于 2 m3 /h时,选择大量程的转 子流量计测量;流量大于 2 m3 /h时,选择涡轮流量计测量。从小流量到最大流量,一般测取 10-15 组数据。 (3) 直管段的压差用差压数字表第 3 路测量。 (4) 截止阀⒇局部阻力测量:在最大流量时,读取差压数字表第 6、7 路压差数据。 4. 在水箱中测取水温。 5. 待数据测量完毕,关闭流量调节阀,核实差压数字表初始值,继续其它实验或切断电 源。 六、注意事项 1. 启动离心泵之前,以及从光滑管阻力测量过渡到其它测量之前,都必须检查所有流 量调节阀是否关闭。 3

2.测数据时则必须关闭所有的平衡阀,并且在用差压数字表测量时,必须关闭通倒置U形管的阀门,防止形成并联管路。七、报告内容1.将实验数据和数据整理结果列在表格中,并以其中一组数据为例写出计算过程。2.在合适的坐标系上标绘光滑直管和粗糙直管入—Re关系曲线。3.根据所标绘的入一Re曲线,求本实验条件下滞流区的入一Re关系式,并与理论公式比较。八、设备主要参数表 1-1 设备主要参数表设备号780项目光滑管直径0.007800.007920.00794m光滑管取压口间距mm1603.01597.01601.01599.01601.01598.01701.01698.0粗糙管直径25.00.009920.00990mm粗糙管取压口间距mm1649.01652.01648.01651.01651.01650.01691.01700.0闸阀内径mm25.015.0截止闵内径mm25.015.0

2. 测数据时则必须关闭所有的平衡阀,并且在用差压数字表测量时,必须关闭通倒置 U 形管的阀门,防止形成并联管路。 七、报告内容 1. 将实验数据和数据整理结果列在表格中,并以其中一组数据为例写出计算过程。 2. 在合适的坐标系上标绘光滑直管和粗糙直管 λ—Re 关系曲线。 3. 根据所标绘的 λ—Re 曲线,求本实验条件下滞流区的 λ—Re 关系式,并与理论公式 比较。 八、设备主要参数 表 1-1 设备主要参数表 设备号 项目 1 2 3 4 5 6 7 8 光滑管直径 m 0.00780 0.00792 0.00794 光滑管取压口间距 mm 1603.0 1597.0 1601.0 1599.0 1601.0 1598.0 1701.0 1698.0 粗糙管直径 mm 25.0 0.00992 0.00990 粗糙管取压口间距 mm 1649.0 1652.0 1648.0 1651.0 1651.0 1650.0 1691.0 1700.0 闸阀内径 mm 25.0 15.0 截止阀内径 mm 25.0 15.0 4

实验二离心泵特性曲线的测定一、实验目的1.熟悉离心泵的操作方法2.掌握离心泵特性曲线的测定方法、表示方法,加深对离心泵性能的了解。二、实验内容1.练习离心泵的操作。2.测定某型号离心泵在一定转速下,H(扬程)、N(轴功率)、n(效率)与Q(流量)之间的特性曲线。三、实验原理1.离心泵特性曲线离心泵是最常见的液体输送设备。在一定的型号和转速下,离心泵的扬程H、轴功率及效率n均随流量Q而改变。通常通过实验测出H-Q、N—Q及n—Q关系,并用曲线表示之,称为特性曲线。特性曲线是确定泵的适宜操作条件和选用泵的重要依据。泵特性曲线的具体测定方法如下:(1) H 的测定:在泵的吸入口和压出口之间列柏努利方程Z++会++H=Za+P+“曲+H人2gpg29pg(2-1)H-(2m-2)+++Hal28pg上式中H-是泵的吸入口和压出口之间管路内的流体流动阻力(不包括泵体内部的流动阻力所引起的压头损失),当所选的两截面很接近泵体时,与柏务利方程中其它项比较,H入-由值很小,故可忽略。于是上式变为:H=(Za-Z)+血-P+m-n2A(2-2)pg2g将测得的(Z-Z)和Pa-P人的值以及计算所得的ux.u代入上式即可求得H的值。(2) N 的测定:5

实验二 离心泵特性曲线的测定 一、实验目的 1. 熟悉离心泵的操作方法。 2. 掌握离心泵特性曲线的测定方法、表示方法,加深对离心泵性能的了解。 二、 实验内容 1. 练习离心泵的操作。 2. 测定某型号离心泵在一定转速下,H(扬程)、N(轴功率)、η(效率)与 Q(流量) 之间的特性曲线。 三、实验原理 1. 离心泵特性曲线 离心泵是最常见的液体输送设备。在一定的型号和转速下,离心泵的扬程 H、轴功率及 效率 η 均随流量 Q 而改变。通常通过实验测出 H—Q、N—Q 及 η—Q 关系,并用曲线表 示之,称为特性曲线。特性曲线是确定泵的适宜操作条件和选用泵的重要依据。泵特性曲线 的具体测定方法如下: (1) H 的测定: 在泵的吸入口和压出口之间列柏努利方程 出入 出 入 出 入 出 入 出入 出 出 出 入 入 入 ) − − + − + − +−= +++=+++ f f H g uu g PP ZZH H g u g P ZH g u g P Z 2 ( 2 2 22 2 2 ρ ρ ρ (2-1) 上式中 是泵的吸入口和压出口之间管路内的流体流动阻力(不包括泵体内部的流动 阻力所引起的压头损失),当所选的两截面很接近泵体时,与柏努利方程中其它项比较, 值很小,故可忽略。于是上式变为: H f −出入 H f −出入 g uu g PP ZZH 2 ( 22 出 入 出 入 出 入) − + − +−= ρ (2-2) 将测得的( 出 − ZZ 入)和 的值以及计算所得的 出 − PP 入 u入,u出代入上式即可求得H的值。 (2) N 的测定: 5

功率表测得的功率为电动机的输入功率。由于泵由电动机直接带动,传动效率可视为1.0,所以电动机的输出功率等于泵的轴功率。即:泵的轴功率N=电动机的输出功率,kW电动机的输出功率=电动机的输入功率x电动机的效率。泵的轴功率=功率表的读数x电动机效率,kw。(3)n的测定:E 其中 Ne-HOP-Hkw(2-3)n=N1000102式中:n—泵的效率;N—泵的轴功率,kw;Ne—泵的有效功率,kw;H一泵的压头,m;Q—泵的流量,m2/s;p—水的密度,kg/m。2.计算举例及结果(以1组数据为例进行计算)涡轮流量计读数:8.45m/h;泵入口真空表:0.027Mpa;压力表:0.057Mpa;功率表:0.65kw。Pu-Pa+u"a-u'xH=(Z±-Z^)+ou由-u'x..dx= d±=0.025m2g P.-P+(0.07007)0000 .8.m= 0.18+H=(Z±-Z)+1000×9.81pgN=功率表读数x电机效率=0.65×60%=0.39(kw)=390(w)-Y8.8× 8.45/3600×1000HOpNe:=0.2011021020.201 = 51.6%n=0.390四、实验装置的流程

功率表测得的功率为电动机的输入功率。由于泵由电动机直接带动,传动效率可视为 1.0,所以电动机的输出功率等于泵的轴功率。即: 泵的轴功率 N=电动机的输出功率,kW 电动机的输出功率=电动机的输入功率×电动机的效率。 泵的轴功率=功率表的读数×电动机效率,kw。 (3) η 的测定: N Ne η = 其中 1000 102 ρ HQgHQ ρ Ne == kw (2-3) 式中:η— 泵的效率; N— 泵的轴功率,kw; Ne— 泵的有效功率,kw; H— 泵的压头,m; Q— 泵的流量,m 3 /s;ρ— 水的密度,kg/m3 。 2.计算举例及结果(以 1 组数据为例进行计算) 涡轮流量计读数: ;泵入口真空表: 0.027Mpa;压力表:0.057Mpa;功率 表:0.65kw。 /45.8 hm3 g uu g PP ZZH 2 )( 22 出 入 出 入 出 入 − + − +−= ρ ∵ ∴ 入 dd 出 == 025.0 m g uu 2 22 出 − 入 =0 m g PP ZZH 8.8 81.91000 1000000)057.0027.0( )( 18.0 = × ×+ += − +−= ρ 出 入 出 入 N = 功率表读数×电机效率 = × = = wkw )(390)(39.0%6065.0 201.0 102 1000 3600 45.8 8.8 102 = × × == = ρ η HQ Ne N Ne %6.51 390.0 201.0 η == 四、实验装置的流程 6