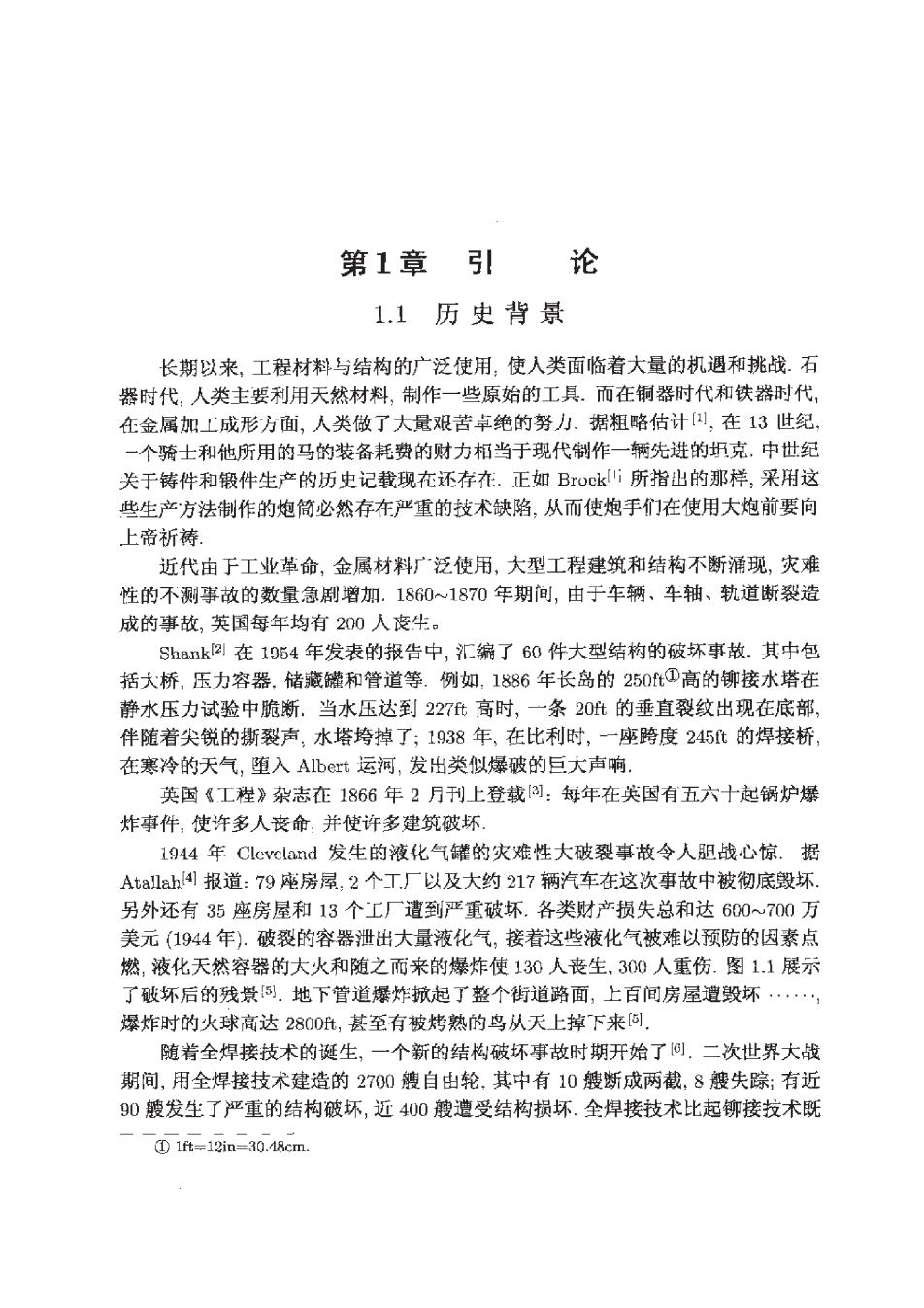

第1章 引 论 1.1历史背景 长期以来,工程材料与结构的广泛使用,使人类面临着大量的机遇和挑战.石 器时代,人类主要利用天然材料,制作一些原始的工具.而在铜器时代和铁器时代, 在金属加工成形方面,人类做了大量艰苦卓绝的努力.据粗略估计),在13世纪 一个骑士和他所用的马的装备耗费的财力相当于现代制作一辆先进的坦克.中世纪 关于铸件和锻件生产的历史记载现在还存在.正如Brock;ⅰ所指出的那样,采用这 些生产方法制作的炮筒必然存在严重的技术缺陷,从而使炮手们在使用大炮前要向 上帝祈祷 近代由丁工业革命,金属材料广泛使用,大型工程建筑和结构不断涌现,灾难 性的不测事故的数量急剧增加.1860~1870年期间,由于车辆、车轴、轨道断裂造 成的事故,英国每年均有200人丧生。 Shank网在1954年发表的报告中,汇编了60件大型结构的破坏事故.其中包 括大桥,压力容器.储藏罐和管道等.例如,1886年长岛的250f①高的铆接水塔在 静水压力试验中脆新.当水压达到227代高时,一条20此的垂直裂纹出现在底部, 伴随着尖锐的撕裂声,水塔垮掉了;1938年,在比利时,一座跨度245t的焊接桥 在寒冷的天气,堕入Abrt运河,发出类似爆破的巨大声响 英国《工程》杂志在1866年2月刊上登载:每年在英国有五六十起锅炉爆 炸事件,使许多人丧命,并使许多建筑破坏 1944年Cleveland发生的液化气罐的灾难性大破裂事故令人胆战心惊.据 Ata1ah4报道:79座房屋,2个T厂以及大约217辆汽车在这次事故中被彻底毁坏. 另外还有35座房屋和13个工厂遭到严重破坏.各类财产损失总和达600700万 美元(1944年).破裂的容器泄出大量液化气,接着这些液化气被难以预防的因素点 燃,液化天然容器的大火和随之而来的爆炸使130人丧生,300人重伤.图1.1展示 了破坏后的残景⑤.地下管道爆炸掀起了整个街道路面,上百间房屋遭毁坏, 爆炸时的火球高达2800t,甚至有被烤熟的鸟从天上掉下来问 随着全焊接技术的诞生,一个新的结构破坏事故时期开始了.二次世界大战 期间,用全焊接技术建造的2700艘自出轮.其中有10艘断成两截,8艘失踪:有近 90艘发生了严重的结构破坏,近400艘遭受结构损坏.全焊接技术比起铆接技术既 ①1ft=12in=30.18cm

.2 第1章引 论 大大缩短了制作周期又大大降低了成本,但是随之而来的是众多的断裂事故, 图1.11944年Cleveland发生的液化气罐爆炸 令人惊奇的是,这些事故常常在低应力情况下发生(有几条船是在港湾内突然 破坏的).由此,很多国家开展了大规模的研究 研究表明自由轮船舰的破坏是由下面3个因素组合造成的[ 1)焊接工艺产生类似小裂纹的缺陷: 2)断裂大部分起始于甲板舱口的角点,此处有局部应力集中: 3)制造自由轮的钢材在低温下韧性很差 一艘全焊接的船,可以看作是一片金属,裂纹在一片韧性很差的金属中可以快 速传播而不受很强阻力.铆接技术是将许多板块有效地铆接起来,裂纹在铆接处受 阻,不易穿越不同板块 自由轮船艇的断裂事故,引起了美国政府的高度重视.在华盛顿海军研究实验 室,以Irwi为领导的一个研究组对断裂问题进行了系统研究,这就促成了断裂力 学的诞生. 1.2工程意义 1982年,美国Battelle's Columbus实验室受美国国家标准局(NBS)的委托, 对断裂破坏事故及防范,每年所造成的经济损失和耗费作了评估.这项研究是由 Duga8]领导的研究组进行的.同时广泛征求了材料专家、设计专家、结构专家、经 济学家和企业家的意见.听取了工业咨询委员会、政府、科学院、商品安全和保险 部门的意见.研究表明,这个经济损失费用确实是很高.这项花费每年约1190亿美 元,相当于美国国民生产总值4%.随着社会的日益进步,对于新材料及巨型工程 结构的使用更加广泛,这种花费会逐步增加.近年的研究表明,发达国家如美、日

1.4断裂力学起源与发展 3 欧盟等,这种花费约占国民生产总值的6% B$委托的研究工作还表明:如果充分利用现有的和未来的先进断裂控制技 术,那么经济损失可以减少一半,即达到当年国民生产总值2%3%的经济效益 据我国劳动部统计,我国在20世纪80年代发生的锅炉和压力容器的爆炸事 故约5000起,人员伤亡累计近万人,居国内劳动安全事故的第二位.我国这类事故 的发生率比经济发达国家高10倍,而重大恶性事故比经济发达国家高100倍.综 合上述,可以清楚地看出,断裂事故的防范是一个非常重要的问题.断裂力学的深 入研究和实际应用有重大的工程意义, 断裂力学已经在工程结构的设计中,得到了切实的应用.美国材料试验协会已 将材料平面应变断裂韧性K1心作为材料性能重要指标列入规范,裂纹张开位移作 为断裂参量已经成为压力容器结构1可和承压核结构[1!的缺陷评定标准.美国电 力研究院发展了以J积分为基础的弹塑性缺陷评估方法,称为EPRI方法2,航 空部门以断裂力学为基础,提出了损伤容限设计思想[13].断裂力学在选材方面的 应用也有了专门的指导手册14. 1.3脆性破坏特征 工程结构破坏事故的综合分析表明,跪性破坏有以下特征: 1)尽管结构是由有延性的材料制成的.但大多数.工程结构的灾难性破坏具有 脆性的特征,也就是说只发生少量塑性变形: 2)大多数脆性破坏发生在低温下; 3)大多数脆性破坏是低应力破坏,也就是破坏瞬时的名义应力远低于材料屈 服应力; 4)大多数破坏起始于缺陷、孔边、缺口根部以及出口舱角类等结构不连续部 位 5)破坏源通常是预先存在的或服役过程中出现的缺陷或小裂纹: 6)高强材料制成的结构,容易产生脆性破坏 7)脆性破坏的传播速度很高,通常是介质纵波速度的1/4~1/3: 8)高速撞击容易造成结构脆性破坏】 掌握这些特征,有助于发展新的设计思想,有效防范断裂事故的发生 1.4断裂力学起源与发展 工程结构的设计与制造已有很长的发展历史,古代的建筑,如希腊的圆形体育 场,中国的万里长城,埃及的金字塔,欧洲大教堂,主要依靠实践经验.直到16~19

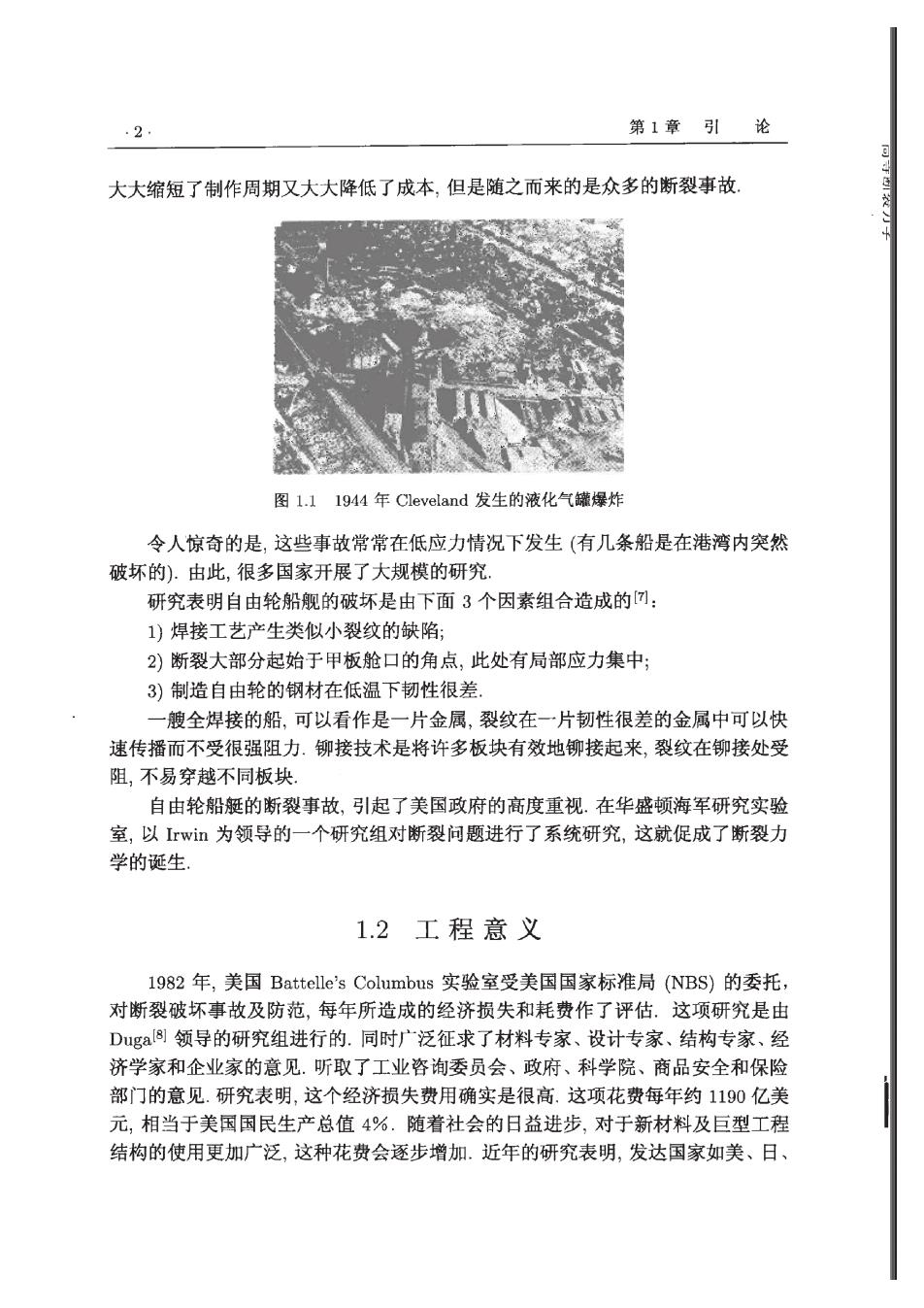

4 第1章引论 世纪,应力和应变概念的发展和弹性理论、材料力学的建立,才使定量设计成为可 能. 近代结构设计是建立在强度准则基础之上,而忽略结构和材料内部缺陷.对于 脆性破坏,最大拉伸应力准则和Coulomb-Mohr准则是比较流行的.而对韧性破坏, 通常采用屈服准则和极限载荷设计思想, 但是这些经典的设计思想不能解释一大类结构的脆性破坏.很久以来,人们就 认识到这一点 Leonardo da Vinci(1452~l519)进行了不同长度相同直径铁丝强度实验. Lloyd(1830)和Le Blanc((1839)进行了类似的实验l16.17他们发现短铁丝的强度 高于长铁丝 Stanton和Batson18]l921年报道了带缺口杆试样的实验,发现每单位体积的 断裂功随着试样尺寸的增加而减小.Docherty!19)]进行了几何相似带缺口杆试样的 弯曲试验,发现类似的行为.这些早期的实验指出固体强度的尺寸效应.美国海军 研究实验室关于玻璃纤维的实验2进-步确认了Leonardo da Vinci等的早期发 现.图12显示了实验结果.图中上面曲线是箱细制作的玻璃纤维实验结果.下面 的曲线是粗糙处理的玻璃纤维实验结果.精细制作的纤维,谨慎预防出现损伤,而 粗糙制作的纤维存在缺陷,这就导致材料强度降低 ·精细制作的玻璃纤维 5.5 ·粗鞋处理的玻璃纤绯 =50%conf.limit 5.4 5.3 5.2 5.1 5.0 4.9 4.8 00.20.40.60.81.01.21.41.61.8 lg(l/cm) 图1.2 为了解释这些实验现象,可以设想材料中含有缺陷.试样尺寸越大,试样中含 有大尺寸缺陷的可能性也越大,这使材料的强度降低 1.4.1 Griffith工作 1921年和1924年,Gr田th21,22对跪性材料的断裂理论作了开创性研究.他发 现玻璃的实际强度远远低于分子结构理论所预期的理论强度.他认为强度的降低是

1.4断裂力学起源与发展 5… 由于玻璃内部存在细小的缺陷裂纹导致玻璃在低应力下发生脆断.他从能量平衡 观点出发,提出了裂纹失稳扩展条件:当裂纹扩展释放的弹性应变能等于新裂纹形 成的表面能时,裂纹就会失稳扩展, 他注意到[山glis23]关于无限大板含椭圆孔的弹性解,利用这个解答,他求得在 板中心割开一个长度为2a的裂纹,释放的弹性应变能为 U=na2o2B (1.1) 为 式中,o是无穷远处施加的均匀应力,B是板厚,E是弹性模量.根据(1.1)式,得 断裂应力的公式: 2EY af=na (1.2) 式中,y是材料的表面能 为了验证他的理论,他做了两组实验.一组是玻璃薄壁球壳.他用金刚钻或钢 刃结合轻轻敲凿制作裂纹,然后在450°C下进行回火处理以消除残余应力.在球壳 内部的裂纹处黏上赛璐洛胶冻以防止漏气.为了消除球壳曲率半径的影响,他选取 的球壳直径比裂纹长度大许多、球壳的壁厚比直径小两个数量级,所以可以看作是 玻璃制品的球泡 在球泡内部冲压,直至球泡爆裂.表1.1列出他的实验结果.从表中不难看出, 断裂应力随着裂纹尺寸的增大而减小,但σVa却基本保持常值,这证明了公式 (1.2)的正确性, 表1.1含裂纹薄壁球壳的爆裂应力 2a/in D/in (oz)/九ksi (ou)f/ksi nfva 0.15 1.49 0.864 0.864 0.237 0.27 1.53 0.623 0.623 0.228 0.64 1.60 0.482 0.482 0.251 0.89 2.00 0.366 0.366 0.244 1)x轴米行于裂紋,y轴垂直于裂纹 第二组实验是含裂纹薄壁圆柱壳的爆裂实验,实验结果也支持他的理论.GE fth还将自己的理论用于解释玻璃纤维强度的尺寸效应.图1.3显示的是Griffith2 对不同直径的玻璃纤维拉伸强度的实验结果.从图上不难看出随着玻璃纤维直径的 减小,玻璃纤维拉伸强度不断增加,而当玻璃纤维直径大于0.04时,玻璃纤维的 拉伸强就趋于玻璃块体的强度值25kb/(i)①.Grifith认为这种尺寸效应实际上 是玻璃体内存在微小裂纹造成的.纤维的直径越小,它所含的裂纹尺寸也越小,这 ①1b=453.59g