4.1焊接成形理论基础 4.1.4焊接缺陷及检测 检验方法与内容 表4】常见焊接缺陷 缺陷 名称 示意图 特征 产生原因 1.破坏性检测方法: 常见内部缺陷 焊接时,熔地中的过饱和H、N以 焊接材料不清洁;弧长太长,保护效 气孔 ☑ 及治金反应产生的C0,在熔池凝固 果差;焊接规范不恰当,冷速太快; (1)金相分析 时未能逸出,在焊缝中形成的空穴 焊前清理不当 热梨纹:沿晶开裂,具有氧化色泽, 热裂纹:母材硫、磷含里高;焊缝令 多在焊缝上,焊后立即开裂 速太快,焊接应力大;焊接材料选择 (2)化学成分分析 裂纹 冷裂纹:穿晶开裂,具有金属光泽, 不当 多在热响区,有延田时性,可发生 冷裂纹:母材淬硬倾向大;焊缝含氢 (3)力学性能试验 在焊后任何时刻 里高;焊接残余应力较大 未焊透 焊接接头的根部未完全熔透 焊接电流太小、焊接速度太快;坡口 角度太小、间隙过窄、钝边太厚 2.非破坏性检验方法: 夹渣 A☑ 焊后残留在焊缝中的非金属夹杂物 焊道间的熔渣未清理干净;焊接电流 太小、焊接速度太快;操作不当 层间清渣不干净、焊接电流太小、焊 (1)目视检验 未熔合 焊道与母材之间或焊道与焊道之 间,未完全熔化结合的部分 条偏心、焊条摆动幅度太窄等 常见外部缺陷 (2)致密性检验 焊瘤 焊接时,熔化金属流淌到焊缝区之 焊接电流太大、电弧过长、焊接速度 外的母材上所形成的金属瘤 太慢:焊接位置和运条不当 (3)磁粉检验 咬边 在焊缝和母材的交界处产生的沟槽 焊杂角度和摆动不正确:焊接电流太 和凹陷 大、电弧过长 (4)渗透探伤 烧穿 么Q☑ 焊接过程中,熔化金属自坡口背面 流出,所形成的穿孔缺陷 焊件加热过甚 (5)超声波探伤 弧坑 公☑ 焊接收尾处(焊缝终端)形成低于 主要是熄弧停留时间过短,薄板焊接 (6)射线探伤 焊缝高度的凹那陷坑 时电流过大

4.1.4 焊接缺陷及检测 4.1 焊接成形理论基础 检验方法与内容 1. 破坏性检测方法: (1)金相分析 (2)化学成分分析 (3)力学性能试验 2. 非破坏性检验方法: (1)目视检验 (2)致密性检验 (3)磁粉检验 (4)渗透探伤 (5)超声波探伤 (6)射线探伤

4.1焊接成形理论基础 4.1.5材料的焊接性 (一)焊接性的概念 焊接是指通过适当的物理化学过程使两个分离 的固态物体产生原子(分子)间结合力而连接成一 体的连接成形方法。 微观上讲可以这样定义焊接:两种或两种以上 的材料(同种或异种),通过加热或加压(或并用), 使接头处产生原子或分子间的结合和扩散,从而造 成永久性联接的工艺过程。 (二)影响焊接性的因素 1.材料因素 3.工艺因素 2.设计因素 4.服役环境

4.1.5 材料的焊接性 4.1 焊接成形理论基础 (一)焊接性的概念 焊接是指通过适当的物理化学过程使两个分离 的固态物体产生原子(分子)间结合力而连接成一 体的连接成形方法。 微观上讲可以这样定义焊接:两种或两种以上 的材料(同种或异种),通过加热或加压(或并用), 使接头处产生原子或分子间的结合和扩散,从而造 成永久性联接的工艺过程。 (二)影响焊接性的因素 1. 材料因素 2. 设计因素 3. 工艺因素 4. 服役环境

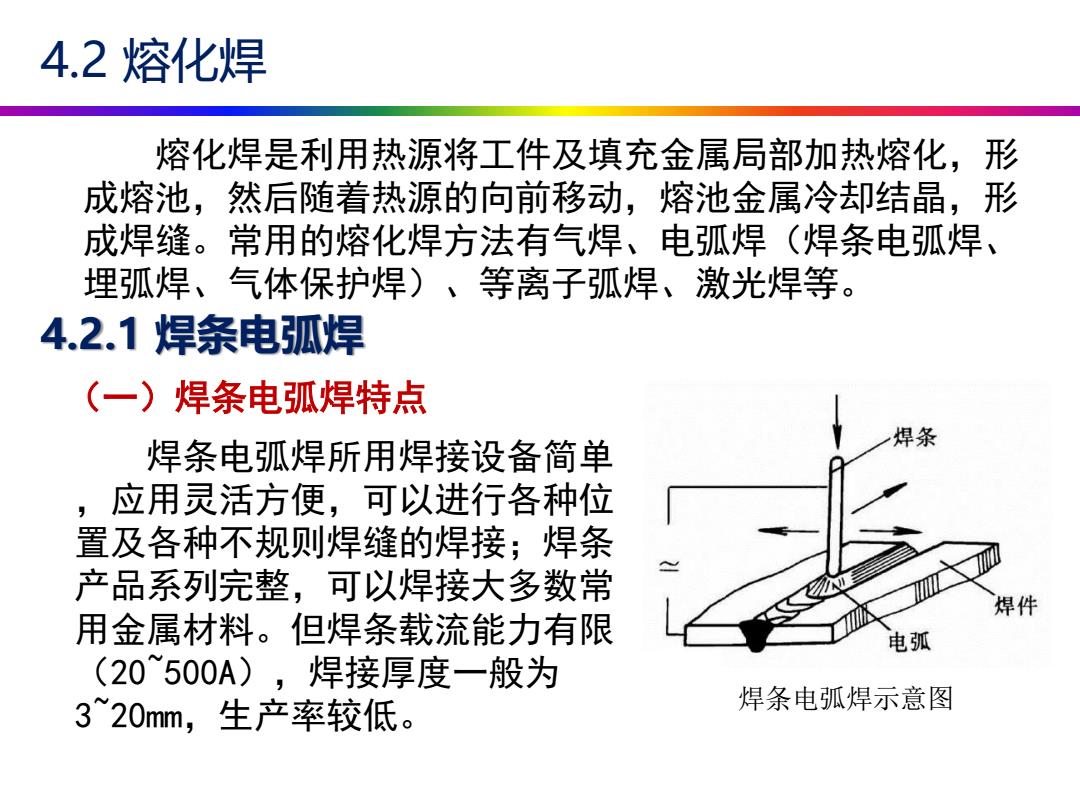

4.2熔化焊 熔化焊是利用热源将工件及填充金属局部加热熔化,形 成熔池,然后随着热源的向前移动,熔池金属冷却结晶,形 成焊缝。常用的熔化焊方法有气焊、电弧焊(焊条电弧焊、 埋弧焊、气体保护焊)、等离子弧焊、激光焊等。 4.2.1焊条电弧焊 (一)焊条电弧焊特点 焊条 焊条电弧焊所用焊接设备简单 ,应用灵活方便,可以进行各种位 置及各种不规则焊缝的焊接;焊条 产品系列完整,可以焊接大多数常 焊件 用金属材料。但焊条载流能力有限 电孤 (20~500A),焊接厚度一般为 3ˇ20mm,生产率较低。 焊条电弧焊示意图

4.2.1 焊条电弧焊 4.2 熔化焊 熔化焊是利用热源将工件及填充金属局部加热熔化,形 成熔池,然后随着热源的向前移动,熔池金属冷却结晶,形 成焊缝。常用的熔化焊方法有气焊、电弧焊(焊条电弧焊、 埋弧焊、气体保护焊)、等离子弧焊、激光焊等。 (一)焊条电弧焊特点 焊条电弧焊示意图 焊条电弧焊所用焊接设备简单 ,应用灵活方便,可以进行各种位 置及各种不规则焊缝的焊接;焊条 产品系列完整,可以焊接大多数常 用金属材料。但焊条载流能力有限 (20~500A),焊接厚度一般为 3~20mm,生产率较低

4.2熔化焊 (二)焊条 1.焊条的组成与作用 ()焊芯其作用一是作为电极,导电产生电弧,形成焊 接热源;二是熔化后作为填充金属成为焊缝的一部分,导 电产生电弧,形成焊接热源。 (2)药皮其在焊接过程中的主要作用是保证电弧稳定 燃烧;造气、造渣以隔绝空气,保护熔化金属;对熔化金 属进行脱氧、去硫、渗入合金元素等。 2.焊条的种类 焊条按熔渣性质的不同分为酸性焊条和碱性焊条两大类。 1)酸性焊条形成的熔渣以酸性氧化物居多,氧化性强,合 金元素烧损大,塑性和韧性不高,抗裂性差。 2)碱性焊条又称低氢焊条,形成的熔渣以碱性氧化物居 多渗合金作用强,使焊缝力学性能得到提高

4.2 熔化焊 (二)焊条 1. 焊条的组成与作用 (1)焊芯 其作用一是作为电极,导电产生电弧,形成焊 接热源;二是熔化后作为填充金属成为焊缝的一部分,导 电产生电弧,形成焊接热源。 (2)药皮 其在焊接过程中的主要作用是保证电弧稳定 燃烧;造气、造渣以隔绝空气,保护熔化金属;对熔化金 属进行脱氧、去硫、渗入合金元素等。 2. 焊条的种类 焊条按熔渣性质的不同分为酸性焊条和碱性焊条两大类。 1)酸性焊条形成的熔渣以酸性氧化物居多,氧化性强,合 金元素烧损大,塑性和韧性不高,抗裂性差。 2)碱性焊条又称低氢焊条,形成的熔渣以碱性氧化物居 多渗合金作用强,使焊缝力学性能得到提高

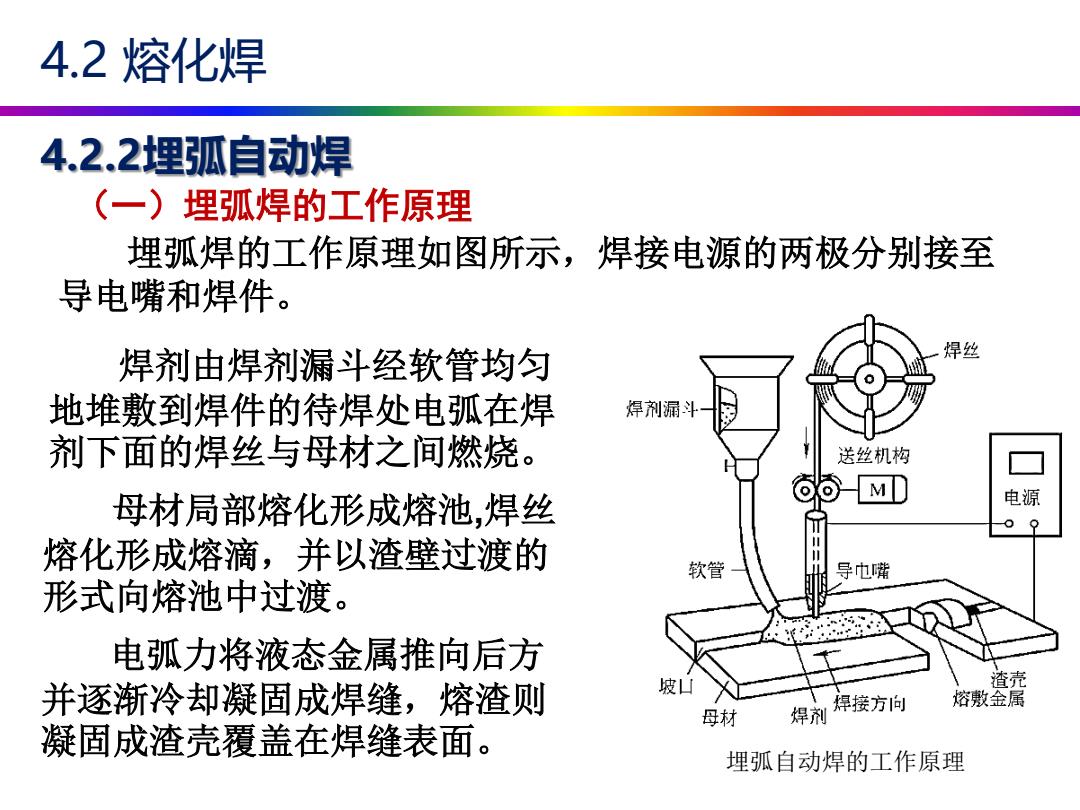

4.2熔化焊 4.2.2埋弧自动焊 (一)埋弧焊的工作原理 埋弧焊的工作原理如图所示,焊接电源的两极分别接至 导电嘴和焊件。 焊剂由焊剂漏斗经软管均匀 焊丝 地堆敷到焊件的待焊处电弧在焊 焊剂漏斗 剂下面的焊丝与母材之间燃烧。 送丝机构 母材局部熔化形成熔池,焊丝 -M① 电源 熔化形成熔滴,并以渣壁过渡的 软管 导也嘴 形式向熔池中过渡。 电弧力将液态金属推向后方 并逐渐冷却凝固成焊缝,熔渣则 坡口 渣壳 母材 焊剂焊接方向 熔敷金属 凝固成渣壳覆盖在焊缝表面。 埋弧自动焊的工作原理

4.2.2埋弧自动焊 4.2 熔化焊 (一)埋弧焊的工作原理 埋弧自动焊的工作原理 埋弧焊的工作原理如图所示,焊接电源的两极分别接至 导电嘴和焊件。 焊剂由焊剂漏斗经软管均匀 地堆敷到焊件的待焊处电弧在焊 剂下面的焊丝与母材之间燃烧。 电弧力将液态金属推向后方 并逐渐冷却凝固成焊缝,熔渣则 凝固成渣壳覆盖在焊缝表面。 母材局部熔化形成熔池,焊丝 熔化形成熔滴,并以渣壁过渡的 形式向熔池中过渡