第三章 第三章 鱼贝类内脏的综合利用 主要内容 ⚫ ⚫ 鱼肝油的提取方法及工艺 ⚫ ⚫ 鱼油的精炼 ⚫ ⚫ 鱼子酱的加工技术 目标要求 ⚫ ⚫ 掌握鱼肝油的提取方法及工艺,鱼油的精炼技术 ⚫ ⚫ 掌握利用鲱鱼鱼子加工鱼子酱的技术 建议学时 4 学时 内脏可用来加工鱼油和鱼粉。鱼油主要用于提炼鱼肝油,也可代替矿物质油作为皮革制 剂,或用于制造治疗糖尿病、高血压等病的药物。组成鱼油的脂肪酸中有 70%-80%为不饱 和脂肪酸,其中含相当丰富的二十二碳六烯酸和二十碳五烯酸,这种天然物质能使大脑增强 记忆力和思维能力,对防止记忆力衰退、胆固醇增高及降低血压等大有裨益。同时,内脏经 化学方法或生物方法可制成液体鱼蛋白饲料,其营养价值和投喂效果可与鱼粉相当。一般每 吨鱼品加工的下脚料,可生产鱼油 30 公斤,优质鱼粉 200 公斤以上。据研究,把鱼的内脏 或下脚料经过特殊加工提炼,再配合其他辅料可制成各种保健品,如强鱼油食品、低胆固醇 补脑食品,在市场上颇受欢迎。鱼籽可加工制成鱼籽食品,因其富含卵磷脂等物质且具有保 健功效,备受妇女、儿童及老人的喜爱。 第一节 鱼肝油提取工艺 鱼肝油提取方法概述 (一)蒸煮法 1、间接蒸汽蒸煮 将蒸汽通入锅中的蛇形管或夹套中,锅顶有紧密的盖子,其上具有 孔眼,以备锅中过剩蒸汽的排出。鱼肝需要在水中蒸煮,水可防止油的过热,而且在油面和 锅盖之间形成蒸汽的空间,可防止油的氧化,加入的水量一般为锅高的 1/4。将切碎的鱼肝 加到锅内,其量保持在距离锅上沿 10-15cm,当不开始沸腾时需后停止供应蒸汽,静置一些 时间,听出上浮之油,用水洗涤。然后重新通蒸汽将锅中的鱼肝继续加热,进入熔油的第二 阶段。在全部蒸煮过程中需不断补充热水,使内容物的容量保持在原来的水平。至于溶油所 需的时间,一般第一阶段为 1h 15min 到 1.5h,静置 1.5h 到 2h。 当第二阶段完了后,用一个网状的杓子将肝渣和水分开,或者通过锅底部的孔将其放入 大桶 ,然后用热水将锅洗涤,以备第二次加料蒸煮。肝油用沉将法或离心法将其中的蛋白 质颗粒和水分离,洗涤、脱水,即得粗制肝油。 2、直接蒸汽蒸煮 开始时蒸汽应缓慢地通入(一般先打开蒸汽阀的 1/4-1/3),5min 后进行搅拌,10-15min 后再通入多量蒸汽。当煮到肝呈粥状时,即可盖紧锅盖,使油熔出。 也需分两个阶段提油,所需时间为:第一阶段加热泪 50min 到 1h 10min,熔油 20-30min, 静置 1.5h 到 2h;第二阶段加热和熔油的时间同第一阶段,静置 1-2h。 通过以上方法将肝油提出后所留下的残渣,含有约 62%-63%的水,23%-25%的油, 11%-13%的蛋白质和 0.86%-0.96%的矿物质。为了提以其中残留的肝油,可采用压榨的方法 (将肝渣包于特殊织物的包中)将其压出,如果肝渣是冷的,在压榨前需要加热。 (二)淡碱水解法 采用淡的碱液将鱼肝蛋白质组织分解,破坏蛋白质与肝油之间的结 合关系,从而可更充分地分离肝油。与一般的蒸煮法相比较,此法出油率较高,肝油质量好。 我国的鱼肝油厂普遍采用淡碱水解法生产鱼肝油,其工艺过程将详述于后。 (三)萃取法 对于某些含油量低的鱼肝,不适用于上述方法提油,可采用萃取法。特 别对那些含明高单位维生素油的鱼肝,萃取法有其优越性。 1、用油萃取 此法是以食用油(包括植物和清鱼肝油)为溶剂将高单位的维生素油溶 解后而分离之。应该指出,此法不适于提取维生素含量低的肝油,因为用油萃取的结果北朝 鲜冲淡原来肝油中的维生素浓度。 萃取的方法是将鱼肝磨碎,在真空下脱去大部分水分,加入适量的油,一方面加热,一

第三章 第三章 鱼贝类内脏的综合利用 主要内容 ⚫ ⚫ 鱼肝油的提取方法及工艺 ⚫ ⚫ 鱼油的精炼 ⚫ ⚫ 鱼子酱的加工技术 目标要求 ⚫ ⚫ 掌握鱼肝油的提取方法及工艺,鱼油的精炼技术 ⚫ ⚫ 掌握利用鲱鱼鱼子加工鱼子酱的技术 建议学时 4 学时 内脏可用来加工鱼油和鱼粉。鱼油主要用于提炼鱼肝油,也可代替矿物质油作为皮革制 剂,或用于制造治疗糖尿病、高血压等病的药物。组成鱼油的脂肪酸中有 70%-80%为不饱 和脂肪酸,其中含相当丰富的二十二碳六烯酸和二十碳五烯酸,这种天然物质能使大脑增强 记忆力和思维能力,对防止记忆力衰退、胆固醇增高及降低血压等大有裨益。同时,内脏经 化学方法或生物方法可制成液体鱼蛋白饲料,其营养价值和投喂效果可与鱼粉相当。一般每 吨鱼品加工的下脚料,可生产鱼油 30 公斤,优质鱼粉 200 公斤以上。据研究,把鱼的内脏 或下脚料经过特殊加工提炼,再配合其他辅料可制成各种保健品,如强鱼油食品、低胆固醇 补脑食品,在市场上颇受欢迎。鱼籽可加工制成鱼籽食品,因其富含卵磷脂等物质且具有保 健功效,备受妇女、儿童及老人的喜爱。 第一节 鱼肝油提取工艺 鱼肝油提取方法概述 (一)蒸煮法 1、间接蒸汽蒸煮 将蒸汽通入锅中的蛇形管或夹套中,锅顶有紧密的盖子,其上具有 孔眼,以备锅中过剩蒸汽的排出。鱼肝需要在水中蒸煮,水可防止油的过热,而且在油面和 锅盖之间形成蒸汽的空间,可防止油的氧化,加入的水量一般为锅高的 1/4。将切碎的鱼肝 加到锅内,其量保持在距离锅上沿 10-15cm,当不开始沸腾时需后停止供应蒸汽,静置一些 时间,听出上浮之油,用水洗涤。然后重新通蒸汽将锅中的鱼肝继续加热,进入熔油的第二 阶段。在全部蒸煮过程中需不断补充热水,使内容物的容量保持在原来的水平。至于溶油所 需的时间,一般第一阶段为 1h 15min 到 1.5h,静置 1.5h 到 2h。 当第二阶段完了后,用一个网状的杓子将肝渣和水分开,或者通过锅底部的孔将其放入 大桶 ,然后用热水将锅洗涤,以备第二次加料蒸煮。肝油用沉将法或离心法将其中的蛋白 质颗粒和水分离,洗涤、脱水,即得粗制肝油。 2、直接蒸汽蒸煮 开始时蒸汽应缓慢地通入(一般先打开蒸汽阀的 1/4-1/3),5min 后进行搅拌,10-15min 后再通入多量蒸汽。当煮到肝呈粥状时,即可盖紧锅盖,使油熔出。 也需分两个阶段提油,所需时间为:第一阶段加热泪 50min 到 1h 10min,熔油 20-30min, 静置 1.5h 到 2h;第二阶段加热和熔油的时间同第一阶段,静置 1-2h。 通过以上方法将肝油提出后所留下的残渣,含有约 62%-63%的水,23%-25%的油, 11%-13%的蛋白质和 0.86%-0.96%的矿物质。为了提以其中残留的肝油,可采用压榨的方法 (将肝渣包于特殊织物的包中)将其压出,如果肝渣是冷的,在压榨前需要加热。 (二)淡碱水解法 采用淡的碱液将鱼肝蛋白质组织分解,破坏蛋白质与肝油之间的结 合关系,从而可更充分地分离肝油。与一般的蒸煮法相比较,此法出油率较高,肝油质量好。 我国的鱼肝油厂普遍采用淡碱水解法生产鱼肝油,其工艺过程将详述于后。 (三)萃取法 对于某些含油量低的鱼肝,不适用于上述方法提油,可采用萃取法。特 别对那些含明高单位维生素油的鱼肝,萃取法有其优越性。 1、用油萃取 此法是以食用油(包括植物和清鱼肝油)为溶剂将高单位的维生素油溶 解后而分离之。应该指出,此法不适于提取维生素含量低的肝油,因为用油萃取的结果北朝 鲜冲淡原来肝油中的维生素浓度。 萃取的方法是将鱼肝磨碎,在真空下脱去大部分水分,加入适量的油,一方面加热,一

方面搅拌,在萃取一定时间后,将油分离之。然后再加入新的油进行萃取。不难想象,为了 最大限度地从肝中萃取肝油,就需用较多的清油,进行多次萃取,但是清油用多了将使最后 的药用油中维生素浓度变得很低。 为了有效地破坏肝油和蛋白质之间的结合关系,提高萃取效果,多采用水解一萃取联合 提油法。方法是将鱼肝用碎肝机搅成浆状,注入分解锅中,加入占肝重 2%-3%的烧碱(配 成 10%左右的溶液,然后加入),以淡碱水解法相同的操作进行分解,约 10min 即可放出, 筛去其中的机械性杂物及未分解的结缔组织。然后将清油(约 30%)注入萃取中器中,加 热到 80-85℃,再将肝浆注入,在不断搅拌和保持上述温度的条件下萃取 1-1.5h,然后用离 心机进行分离。 2、有机溶剂萃取 与清油萃取法相比较,不机溶济萃取法的优点是提取的肝油保持了 维生素原有的浓度。为了使有机溶剂能够充分地与油接触,有必要在萃取之前脱去大部分水 分,通常是采用真空脱水法。和清油萃取法一样,有机溶剂直接萃取不如采用水解一萃取联 合提油法。为了充分地从水解物中萃取肝油,最好采用逆流方式的液一液萃取法。一般是用 立式蔺取塔,根据有机溶剂的比重确定逆流方式,通常水解液的比重是 1.05,如果所用有机 溶剂的比重大于 1.05,水解液应由下向上,而有机溶剂应由上而下;反之,水解液由上而下, 有机溶剂由下向上。萃取完毕后,采用真空蒸馏方法分离溶剂。 (四)鱼肝油的其他提取法 1、低温提油法 利用低温下结冰的晶粒将细胞破坏而分离肝油。采用些法所提的肝油 无色透明,鲨鱼肝采用此法出油率达 90%以上。方法是先将鱼肝磨成浆状,在-25℃以下冻 结,解冻后加入适量的水,用离心机分离肝油。 2、酶解法 将蛋白酶加入肝浆中,控制蛋白酶最适的 pH 和温度进行水解,用离心机 分离肝油。此法最大的优点是肝渣可进一步用来制备肝渣胨或饲料。 3、其他 直流电、超声波、脉冲等在肝油提取中都曾做过应用试验,能在不同程度上 促进肝油的分离。 三、淡碱水解法生产鱼肝油的工艺 采用淡的碱液在加热的情况下使鱼肝的蛋白质细胞分解,从而分离出肝油的方法,在国内外 鱼肝油工业中占着重要地位,特别是我国几家大的鱼肝油厂都采用此法。淡碱水解法的优点 是出油率和维生素得率较高,肝油颜色淡,酸价低;缺点是肝渣不能有效地利用。 原来鱼肝中的油脂存在两种形态:一部分在细胞中呈游离状态,另一部分则与蛋白质等结合 构成细胞的生质,后者不能用普通方法分离出来,甚至也不能用普通的油溶剂抽提出来。另 外,根据多数研究者证实:细胞中维生素也并不全是游离地溶解在油中,一起来和消耗掉, 而肝的蛋白质中维生素 A 的总含量却仍然不变;这也说明了为什么采用溶剂萃取法,出油 率很高,但维生素 A 的产率却不很高。 有人曾将一种鲨鱼肝的自溶油首先分离出来,然后将肝切碎在 90℃水煮 1h(加的不占 肝重的 25%),煮后的残渣再行压油,压榨后的残渣再用有机溶剂萃取,最后用碱性水解法 分离剩下的样品中的肝油。在比较了各个阶段分离出的肝油和维生素 A 的含量以后,得知 愈到后来其肝油中维生素 A 的含量愈高,这就证明颇大一部分维生素 A 是与蛋白质结合在 一起,必须在彻底破坏了这种结合之后,才能将其分离出来。这就是淡碱水解法肝油和维生 素得率高的道理所在。 应该指出,淡碱水解适用于多脂的鱼肝。对少脂者如鲐鱼肝、大黄鱼肝、鲸肝等,如果 单独采用淡碱水解法,效果不理想,最好是将其与多脂肝一起水解,或水解后用清油萃取。 淡碱水解法生产鱼肝油的工艺过程: (一)鱼肝的检查和切碎 鱼肝在切碎之前必先置于检查台上,一方面将不适于提油的 鱼肝(如显示腐败的鱼肝)除去,另外为了防止机械夹杂物进入切肝机,也必须在切肝之前 除掉;至于其中未经发现的铁器(如鱼钩、铁钉等)则由切肝机上所装的磁铁吸着,以防损 伤切肝机。对于刚从冷库出来的鱼肝,由于冻结成块,而且结缔组织紧密地结在一起,不能 直接送去切碎,而需用热水将其冲洗一遍,再去切碎。对某些盐藏的鱼肝,事先加以冲洗脱 去部分食盐也是必要的。 鱼肝切碎的目的在使用其充分地与碱液接触,达到有效地分解,同时在切碎时可使一部 分肝油先行分离出来。目前国内鱼肝油厂有两种切肝机,一种是由四排不锈钢的钢刀所组成, 每排有刀四片,这些钢刀固定在一个可以转动的水平轴上,刀与刀之间的距离为 0.7cm,当

方面搅拌,在萃取一定时间后,将油分离之。然后再加入新的油进行萃取。不难想象,为了 最大限度地从肝中萃取肝油,就需用较多的清油,进行多次萃取,但是清油用多了将使最后 的药用油中维生素浓度变得很低。 为了有效地破坏肝油和蛋白质之间的结合关系,提高萃取效果,多采用水解一萃取联合 提油法。方法是将鱼肝用碎肝机搅成浆状,注入分解锅中,加入占肝重 2%-3%的烧碱(配 成 10%左右的溶液,然后加入),以淡碱水解法相同的操作进行分解,约 10min 即可放出, 筛去其中的机械性杂物及未分解的结缔组织。然后将清油(约 30%)注入萃取中器中,加 热到 80-85℃,再将肝浆注入,在不断搅拌和保持上述温度的条件下萃取 1-1.5h,然后用离 心机进行分离。 2、有机溶剂萃取 与清油萃取法相比较,不机溶济萃取法的优点是提取的肝油保持了 维生素原有的浓度。为了使有机溶剂能够充分地与油接触,有必要在萃取之前脱去大部分水 分,通常是采用真空脱水法。和清油萃取法一样,有机溶剂直接萃取不如采用水解一萃取联 合提油法。为了充分地从水解物中萃取肝油,最好采用逆流方式的液一液萃取法。一般是用 立式蔺取塔,根据有机溶剂的比重确定逆流方式,通常水解液的比重是 1.05,如果所用有机 溶剂的比重大于 1.05,水解液应由下向上,而有机溶剂应由上而下;反之,水解液由上而下, 有机溶剂由下向上。萃取完毕后,采用真空蒸馏方法分离溶剂。 (四)鱼肝油的其他提取法 1、低温提油法 利用低温下结冰的晶粒将细胞破坏而分离肝油。采用些法所提的肝油 无色透明,鲨鱼肝采用此法出油率达 90%以上。方法是先将鱼肝磨成浆状,在-25℃以下冻 结,解冻后加入适量的水,用离心机分离肝油。 2、酶解法 将蛋白酶加入肝浆中,控制蛋白酶最适的 pH 和温度进行水解,用离心机 分离肝油。此法最大的优点是肝渣可进一步用来制备肝渣胨或饲料。 3、其他 直流电、超声波、脉冲等在肝油提取中都曾做过应用试验,能在不同程度上 促进肝油的分离。 三、淡碱水解法生产鱼肝油的工艺 采用淡的碱液在加热的情况下使鱼肝的蛋白质细胞分解,从而分离出肝油的方法,在国内外 鱼肝油工业中占着重要地位,特别是我国几家大的鱼肝油厂都采用此法。淡碱水解法的优点 是出油率和维生素得率较高,肝油颜色淡,酸价低;缺点是肝渣不能有效地利用。 原来鱼肝中的油脂存在两种形态:一部分在细胞中呈游离状态,另一部分则与蛋白质等结合 构成细胞的生质,后者不能用普通方法分离出来,甚至也不能用普通的油溶剂抽提出来。另 外,根据多数研究者证实:细胞中维生素也并不全是游离地溶解在油中,一起来和消耗掉, 而肝的蛋白质中维生素 A 的总含量却仍然不变;这也说明了为什么采用溶剂萃取法,出油 率很高,但维生素 A 的产率却不很高。 有人曾将一种鲨鱼肝的自溶油首先分离出来,然后将肝切碎在 90℃水煮 1h(加的不占 肝重的 25%),煮后的残渣再行压油,压榨后的残渣再用有机溶剂萃取,最后用碱性水解法 分离剩下的样品中的肝油。在比较了各个阶段分离出的肝油和维生素 A 的含量以后,得知 愈到后来其肝油中维生素 A 的含量愈高,这就证明颇大一部分维生素 A 是与蛋白质结合在 一起,必须在彻底破坏了这种结合之后,才能将其分离出来。这就是淡碱水解法肝油和维生 素得率高的道理所在。 应该指出,淡碱水解适用于多脂的鱼肝。对少脂者如鲐鱼肝、大黄鱼肝、鲸肝等,如果 单独采用淡碱水解法,效果不理想,最好是将其与多脂肝一起水解,或水解后用清油萃取。 淡碱水解法生产鱼肝油的工艺过程: (一)鱼肝的检查和切碎 鱼肝在切碎之前必先置于检查台上,一方面将不适于提油的 鱼肝(如显示腐败的鱼肝)除去,另外为了防止机械夹杂物进入切肝机,也必须在切肝之前 除掉;至于其中未经发现的铁器(如鱼钩、铁钉等)则由切肝机上所装的磁铁吸着,以防损 伤切肝机。对于刚从冷库出来的鱼肝,由于冻结成块,而且结缔组织紧密地结在一起,不能 直接送去切碎,而需用热水将其冲洗一遍,再去切碎。对某些盐藏的鱼肝,事先加以冲洗脱 去部分食盐也是必要的。 鱼肝切碎的目的在使用其充分地与碱液接触,达到有效地分解,同时在切碎时可使一部 分肝油先行分离出来。目前国内鱼肝油厂有两种切肝机,一种是由四排不锈钢的钢刀所组成, 每排有刀四片,这些钢刀固定在一个可以转动的水平轴上,刀与刀之间的距离为 0.7cm,当

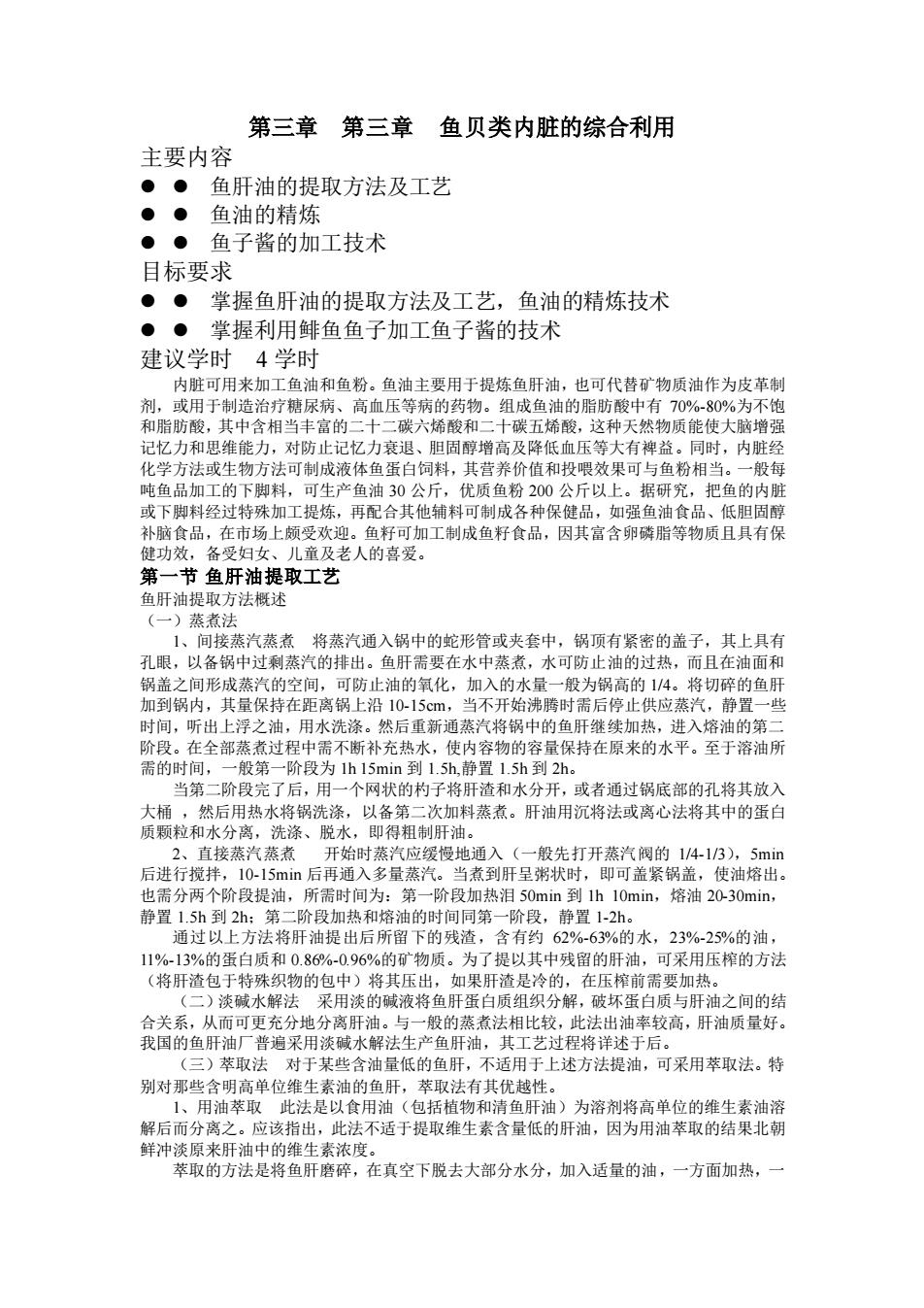

轴转动时钢刀也随着旋转,把所要通过的鱼肝切成小块。另一种切肝机的钢刀被一圆筒状钢 筛所包围,磨碎的肝自四周筛孔出来,已经呈糊状肝浆,此种切肝机生产能力为 1500kg/h 以上。 (二)鱼肝的水解 为了破坏蛋白质与油脂的缔结关系,将切碎的鱼肝与碱液共煮,如 果采用浓度的碱液,势必使大量肝油皂化,因此通常采用淡碱水解。当鱼肝与碱液共煮时, 碱能中和肝油中的游离脂肪酸,而且所生的肥皂能吸附油中的色素,所以淡碱水解法所获的 肝油酸价低,颜色淡。 1、碱的用量 水解鱼肝所用的碱量视鱼肝的种类、鲜度及含盐量而有所不同,总的要 求是保持 pH9-10。一般鱼肝的用碱量如表 4-3 所示。 表 3-1 各种鱼肝的用碱量 鱼肝种类 烧碱用量(占肝重的%) 新鲜的 盐藏的 大鲨肝 小鲨肝 鳐鱼肝 大黄鱼肝 鳗鱼肝 0.3 0.8-1.5 0.8-1.5 1.8-2.0 1.8-2.0 0.4-0.8 1.8-3.3 1.8-3.3 3-3.5 3-3.5 对于初次加工的原料,无经验数据可资参考时,则需估计一最低的用碱量加到肝中进行 水解,而在水解过程中不断测定溶液的 pH,不断以少量的碱(配成溶液)加入,直到所需 的 pH,如果发现 Ph10,即可刻加入一些新肝。通常水解新鲜鱼肝时控制在 pH9,盐藏的肝 控制在 pH10。 2、碱液的浓度 所用的碱必须配成溶液而后加入,碱液浓度也要根据鱼肝种类而不同, 一般大鲨肝碱液浓度 1.5%-2.0%,小鲨肝及鳐鱼肝 3%-5%,大黄鱼肝及鳗鱼肝 10%左右。 3、加水量 鱼肝水解时水量的多少影响很大:水量不足时,蛋白质消化慢而不均匀, 且易使油脂皂化,水量过多时,将会冲淡碱液。一般水解时包括碱水在内所加的水量应为: 新鲜鲨肝为肝:水=2:3。 4、水解的温度与时间 在水解过程中加热可保进蛋白质的分解速度;而且在热的条件 下油的粘度低容易分离;肝中所含的解脂酶和臭气,也可在加热时被破坏和驱除。显然温度 不能太高,温度高了会使大量油脂皂化及维生素遭到破坏,一般水解温度为 80-90℃。 实验证明,如果一开始就加热到 80-90℃再行加碱,会使水解的时间拖长,因为在这样高的 温度蛋白质很快就凝固,而且凝固得很紧密,势必要消耗较多的碱量并拖长了水解的时间。 不仅如此,油脂在高温下骤然与碱接触就要产生大量的服皂,增加肝油的损耗,其形成的乳 浊液也给分离肝油造成困难。因此在实际生产中多采用二级温度制,先加热到 45-50℃左右 再行加碱,最后才提高温度到 80-90℃。碱液的加入也应分为二次,一方面可防止多量碱与 油皂化,另方面也不致因一次加碱而使溶液的 pH 超过所需的范围。 (三)肝油的分离 由水解锅出来的液汁其主要组分不油、水溶液和肝渣,为了在离心 分离肝油之前尽量除去其中的肝渣和机械夹杂物(如鱼鳞、烧碱中的不纯物等),需要使分 解液先通过一组振动筛,筛去上述杂质。在离心分离时,由于组分比重不同,在离心力的作 用下将其分为三层:比重最大的肝渣在最外层,附着于离心机的内壁上;油在最内层;水溶 液在二层的中间。油和水溶液可连续地从导管流出,而肝渣需定期拆洗套筒时卸出。为了破 坏水解注解稳定的胶体和降低油的粘度,离心之前需要加热,但温度不能太高,一般不超过 90℃。当发现肝油不能从水解液的乳胶体中分出时,可借食盐水的加入而达到分离的目的。 在第一次分出的肝油中尚含有部分的水、肝渣和肥皂等杂质,因此还是相当浑浊的,需用盐 水洗涤 2-3 次。加盐旨在破坏乳胶体、盐析肥皂、增大水溶液的比重;加水旨在洗涤油中的 碱和肝渣。所用盐水浓度为 2%-10%,用量为油量的 1/3-1/2。至于离心分离次数视鱼肝种类、 鲜度以及离心机效能而不同,一般使用 7000-8000r/min 的离心机时,对新鲜原料的肝油分离 3-4 次,盐肝 5-6 次。制出的粗油在常温下(20℃)应澄清透明,酸价不超过 2.4mgKOH/g。 根据上海鱼品厂的生产经验,粗肝油的得率如表 4-4 所示。 表 4-4 几种鱼肝的粗油得率

轴转动时钢刀也随着旋转,把所要通过的鱼肝切成小块。另一种切肝机的钢刀被一圆筒状钢 筛所包围,磨碎的肝自四周筛孔出来,已经呈糊状肝浆,此种切肝机生产能力为 1500kg/h 以上。 (二)鱼肝的水解 为了破坏蛋白质与油脂的缔结关系,将切碎的鱼肝与碱液共煮,如 果采用浓度的碱液,势必使大量肝油皂化,因此通常采用淡碱水解。当鱼肝与碱液共煮时, 碱能中和肝油中的游离脂肪酸,而且所生的肥皂能吸附油中的色素,所以淡碱水解法所获的 肝油酸价低,颜色淡。 1、碱的用量 水解鱼肝所用的碱量视鱼肝的种类、鲜度及含盐量而有所不同,总的要 求是保持 pH9-10。一般鱼肝的用碱量如表 4-3 所示。 表 3-1 各种鱼肝的用碱量 鱼肝种类 烧碱用量(占肝重的%) 新鲜的 盐藏的 大鲨肝 小鲨肝 鳐鱼肝 大黄鱼肝 鳗鱼肝 0.3 0.8-1.5 0.8-1.5 1.8-2.0 1.8-2.0 0.4-0.8 1.8-3.3 1.8-3.3 3-3.5 3-3.5 对于初次加工的原料,无经验数据可资参考时,则需估计一最低的用碱量加到肝中进行 水解,而在水解过程中不断测定溶液的 pH,不断以少量的碱(配成溶液)加入,直到所需 的 pH,如果发现 Ph10,即可刻加入一些新肝。通常水解新鲜鱼肝时控制在 pH9,盐藏的肝 控制在 pH10。 2、碱液的浓度 所用的碱必须配成溶液而后加入,碱液浓度也要根据鱼肝种类而不同, 一般大鲨肝碱液浓度 1.5%-2.0%,小鲨肝及鳐鱼肝 3%-5%,大黄鱼肝及鳗鱼肝 10%左右。 3、加水量 鱼肝水解时水量的多少影响很大:水量不足时,蛋白质消化慢而不均匀, 且易使油脂皂化,水量过多时,将会冲淡碱液。一般水解时包括碱水在内所加的水量应为: 新鲜鲨肝为肝:水=2:3。 4、水解的温度与时间 在水解过程中加热可保进蛋白质的分解速度;而且在热的条件 下油的粘度低容易分离;肝中所含的解脂酶和臭气,也可在加热时被破坏和驱除。显然温度 不能太高,温度高了会使大量油脂皂化及维生素遭到破坏,一般水解温度为 80-90℃。 实验证明,如果一开始就加热到 80-90℃再行加碱,会使水解的时间拖长,因为在这样高的 温度蛋白质很快就凝固,而且凝固得很紧密,势必要消耗较多的碱量并拖长了水解的时间。 不仅如此,油脂在高温下骤然与碱接触就要产生大量的服皂,增加肝油的损耗,其形成的乳 浊液也给分离肝油造成困难。因此在实际生产中多采用二级温度制,先加热到 45-50℃左右 再行加碱,最后才提高温度到 80-90℃。碱液的加入也应分为二次,一方面可防止多量碱与 油皂化,另方面也不致因一次加碱而使溶液的 pH 超过所需的范围。 (三)肝油的分离 由水解锅出来的液汁其主要组分不油、水溶液和肝渣,为了在离心 分离肝油之前尽量除去其中的肝渣和机械夹杂物(如鱼鳞、烧碱中的不纯物等),需要使分 解液先通过一组振动筛,筛去上述杂质。在离心分离时,由于组分比重不同,在离心力的作 用下将其分为三层:比重最大的肝渣在最外层,附着于离心机的内壁上;油在最内层;水溶 液在二层的中间。油和水溶液可连续地从导管流出,而肝渣需定期拆洗套筒时卸出。为了破 坏水解注解稳定的胶体和降低油的粘度,离心之前需要加热,但温度不能太高,一般不超过 90℃。当发现肝油不能从水解液的乳胶体中分出时,可借食盐水的加入而达到分离的目的。 在第一次分出的肝油中尚含有部分的水、肝渣和肥皂等杂质,因此还是相当浑浊的,需用盐 水洗涤 2-3 次。加盐旨在破坏乳胶体、盐析肥皂、增大水溶液的比重;加水旨在洗涤油中的 碱和肝渣。所用盐水浓度为 2%-10%,用量为油量的 1/3-1/2。至于离心分离次数视鱼肝种类、 鲜度以及离心机效能而不同,一般使用 7000-8000r/min 的离心机时,对新鲜原料的肝油分离 3-4 次,盐肝 5-6 次。制出的粗油在常温下(20℃)应澄清透明,酸价不超过 2.4mgKOH/g。 根据上海鱼品厂的生产经验,粗肝油的得率如表 4-4 所示。 表 4-4 几种鱼肝的粗油得率

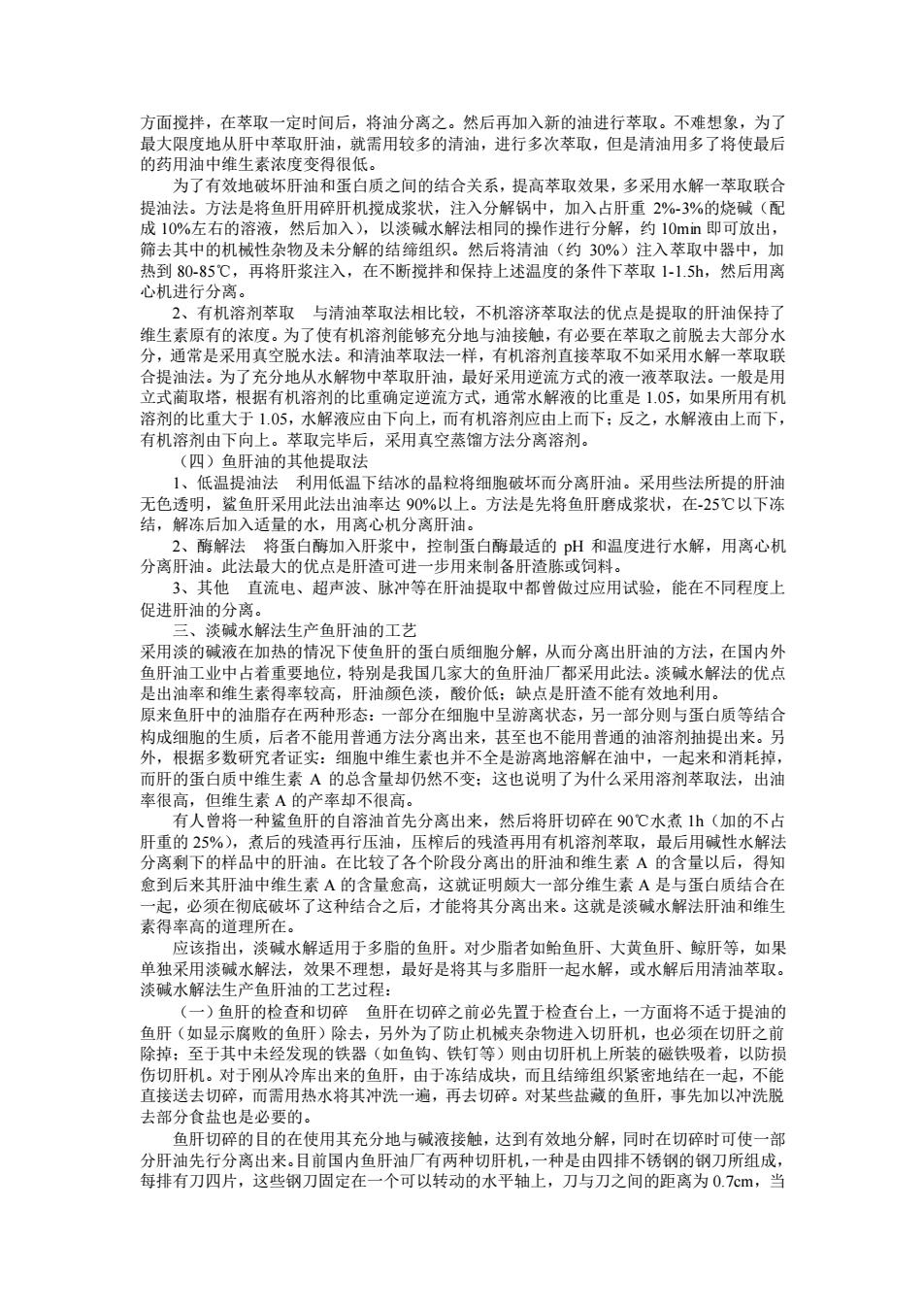

鱼肝种类 粗油得率(%) 大鲨肝 鲜小鲨肝 盐小鲨肝 广东小鲨肝 鳐鱼肝 马面肝 60-65 38-45 25-30 25-30 35-40 45-50 (四)粗油的冷滤 粗油含有原料油中的所有脂肪酸甘油酯,到低温度季了,那些高凝 固点的甘油酯便出析出结晶,使肝油混浊。因此,必须将其于指定的温度进行冷却结晶,然 后用压滤机将固体脂分离,以获得清澈透明的清鱼肝油。这一冷滤过程,也称脱“硬脂”或 “冬化”,将详述于第五章第五节中。 (五)配油 通过冷滤操作所得的清鱼肝油因原料不同以及工艺条件的影响,所含维生 素自不相同。为了使其符合不同产品的维生素含量要求,就需要配油,包括用高浓度的维生 素提高低浓度维生素的浓度;用低浓度维生素稀释浓度维生素油。现将通常配油所用的计算 公式介绍如下。 1、低单位维生素配成高单位维生素油: 应配入高单位维生素油的 kg 数= (准备配制产品的 VA 单位-被配制的低单位油 VA 单位)×低单位油 kg 数 应配入的高单位油的 VA 单位-准备配制产品的 VA 单位 2、高单位维生素油用低单位维生素油稀释: 应配入低单位维生素油的 kg 数= (准备配制产品的 VA 单位-被配制的高单位油 VA 单位)×高单位油 kg 数 应配入的低单位油的 VA 单位-准备配制的各产品 VA 单位 应该指出,在常年生产经验中发现,鱼肝油中所含维生素 A 与维生素 D 之比通常为 10:1, 所以有些工厂仅测维生素 A。看来,为了保证产品质量,维生素 D 的含量也应经常测定。 第二节鱼油的精炼 从鱼粉厂来的鱼油和从熔油厂来的水产动物油,虽然其中的水分和机械性杂质已被除 去,但这种油并不能满足某些高级用油和进一步加工的要求,需要进一步精炼,包括脱胶、 脱酸、脱色、脱臭和冬化(冷滤)。 一、 一、 脱胶 鱼油的脱胶主要是去除其中的蛋白质和粘液之类的杂质,当然这要看原料油的品种、性 质和提油方法,如果油中的胶质含量不高,就不必脱胶。另外应指出的是:如果是被用来提 取 EPA 和 DHA 制剂的鱼油,还应保留其中的磷脂,因为在通常磷脂中结合的脂肪酸中, EPA 和 DHA 含量很高。 以脱除油中蛋白质、粘液等为目的的脱胶通常采用的是酸炼法,以磷酸的应用最广,优 点是油的损耗少,油的颜色淡。对鱼油来说,通常是利用下一工序的脱酸(碱炼)设备在脱 酸之前喷进磷酸进行脱胶,约 20min 后即可进行脱酸,所用磷酸的浓度为 50%~89%,用量 为油的 1%左右。 二、 二、 脱酸 脱酸是指除去油脂中的游离脂肪酸。游离脂肪酸含量的高低是油脂质量的重要指标,通 常以酸价(Acid Value)或游离脂肪酸(F·F·A)%表示。 脱酸的方法虽然很多,但工业上普遍采用的是碱中和法,如氢氧化钠或碳酸钠等都有应用, 其中以氢氧化钠中和法即烧碱脱酸法应用最为普遍,因为用此法除了能有效地中和游离脂肪 酸外,它还有脱色效果;缺点是中性油损耗较大。现将烧碱脱酸的工艺过程介绍如下。 (一)烧碱量的确定 中和 100kg 油脂所需的烧碱质量(kg): m= 40×K×a×100=7.11Ka 56.1×w×10 w

鱼肝种类 粗油得率(%) 大鲨肝 鲜小鲨肝 盐小鲨肝 广东小鲨肝 鳐鱼肝 马面肝 60-65 38-45 25-30 25-30 35-40 45-50 (四)粗油的冷滤 粗油含有原料油中的所有脂肪酸甘油酯,到低温度季了,那些高凝 固点的甘油酯便出析出结晶,使肝油混浊。因此,必须将其于指定的温度进行冷却结晶,然 后用压滤机将固体脂分离,以获得清澈透明的清鱼肝油。这一冷滤过程,也称脱“硬脂”或 “冬化”,将详述于第五章第五节中。 (五)配油 通过冷滤操作所得的清鱼肝油因原料不同以及工艺条件的影响,所含维生 素自不相同。为了使其符合不同产品的维生素含量要求,就需要配油,包括用高浓度的维生 素提高低浓度维生素的浓度;用低浓度维生素稀释浓度维生素油。现将通常配油所用的计算 公式介绍如下。 1、低单位维生素配成高单位维生素油: 应配入高单位维生素油的 kg 数= (准备配制产品的 VA 单位-被配制的低单位油 VA 单位)×低单位油 kg 数 应配入的高单位油的 VA 单位-准备配制产品的 VA 单位 2、高单位维生素油用低单位维生素油稀释: 应配入低单位维生素油的 kg 数= (准备配制产品的 VA 单位-被配制的高单位油 VA 单位)×高单位油 kg 数 应配入的低单位油的 VA 单位-准备配制的各产品 VA 单位 应该指出,在常年生产经验中发现,鱼肝油中所含维生素 A 与维生素 D 之比通常为 10:1, 所以有些工厂仅测维生素 A。看来,为了保证产品质量,维生素 D 的含量也应经常测定。 第二节鱼油的精炼 从鱼粉厂来的鱼油和从熔油厂来的水产动物油,虽然其中的水分和机械性杂质已被除 去,但这种油并不能满足某些高级用油和进一步加工的要求,需要进一步精炼,包括脱胶、 脱酸、脱色、脱臭和冬化(冷滤)。 一、 一、 脱胶 鱼油的脱胶主要是去除其中的蛋白质和粘液之类的杂质,当然这要看原料油的品种、性 质和提油方法,如果油中的胶质含量不高,就不必脱胶。另外应指出的是:如果是被用来提 取 EPA 和 DHA 制剂的鱼油,还应保留其中的磷脂,因为在通常磷脂中结合的脂肪酸中, EPA 和 DHA 含量很高。 以脱除油中蛋白质、粘液等为目的的脱胶通常采用的是酸炼法,以磷酸的应用最广,优 点是油的损耗少,油的颜色淡。对鱼油来说,通常是利用下一工序的脱酸(碱炼)设备在脱 酸之前喷进磷酸进行脱胶,约 20min 后即可进行脱酸,所用磷酸的浓度为 50%~89%,用量 为油的 1%左右。 二、 二、 脱酸 脱酸是指除去油脂中的游离脂肪酸。游离脂肪酸含量的高低是油脂质量的重要指标,通 常以酸价(Acid Value)或游离脂肪酸(F·F·A)%表示。 脱酸的方法虽然很多,但工业上普遍采用的是碱中和法,如氢氧化钠或碳酸钠等都有应用, 其中以氢氧化钠中和法即烧碱脱酸法应用最为普遍,因为用此法除了能有效地中和游离脂肪 酸外,它还有脱色效果;缺点是中性油损耗较大。现将烧碱脱酸的工艺过程介绍如下。 (一)烧碱量的确定 中和 100kg 油脂所需的烧碱质量(kg): m= 40×K×a×100=7.11Ka 56.1×w×10 w

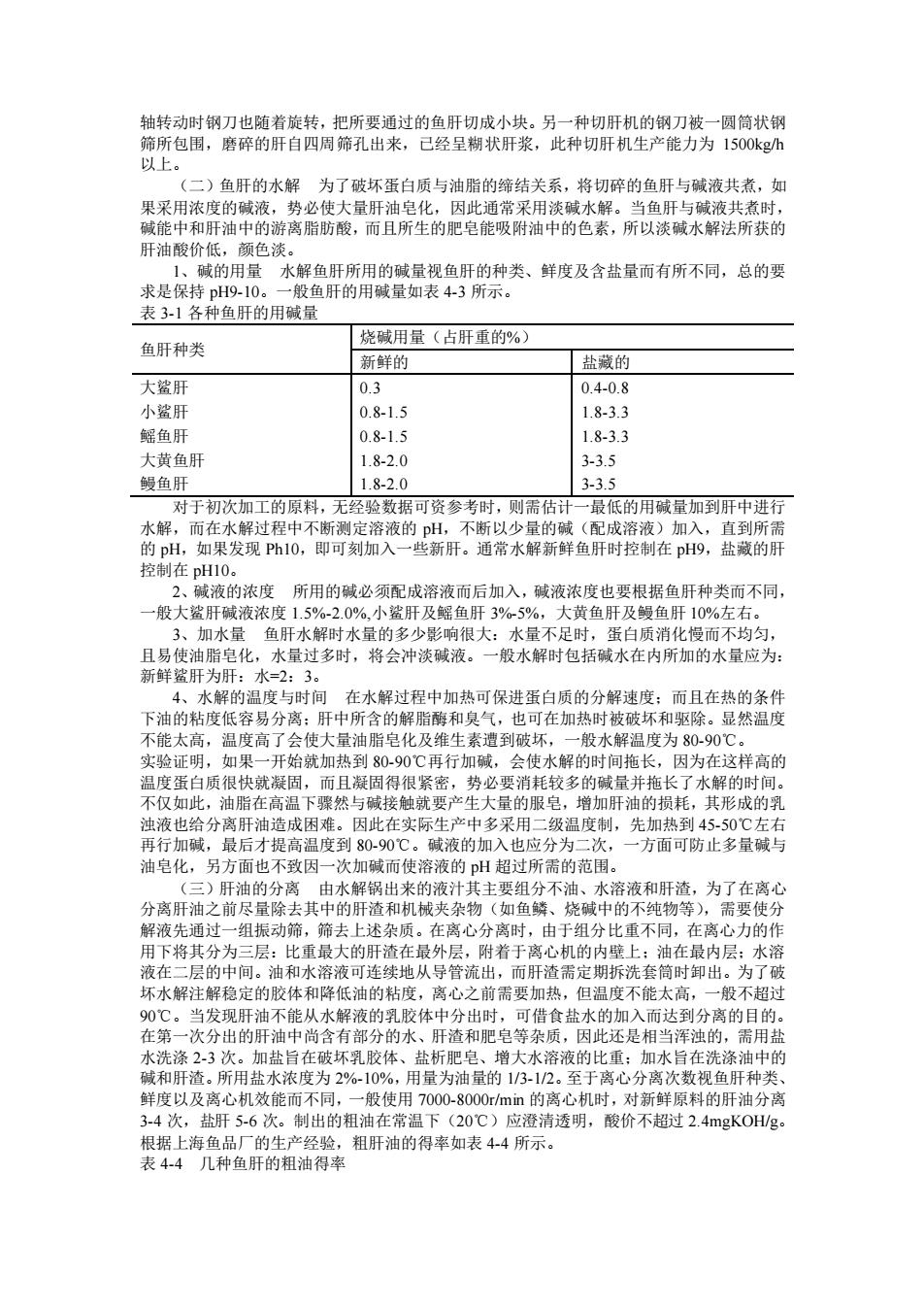

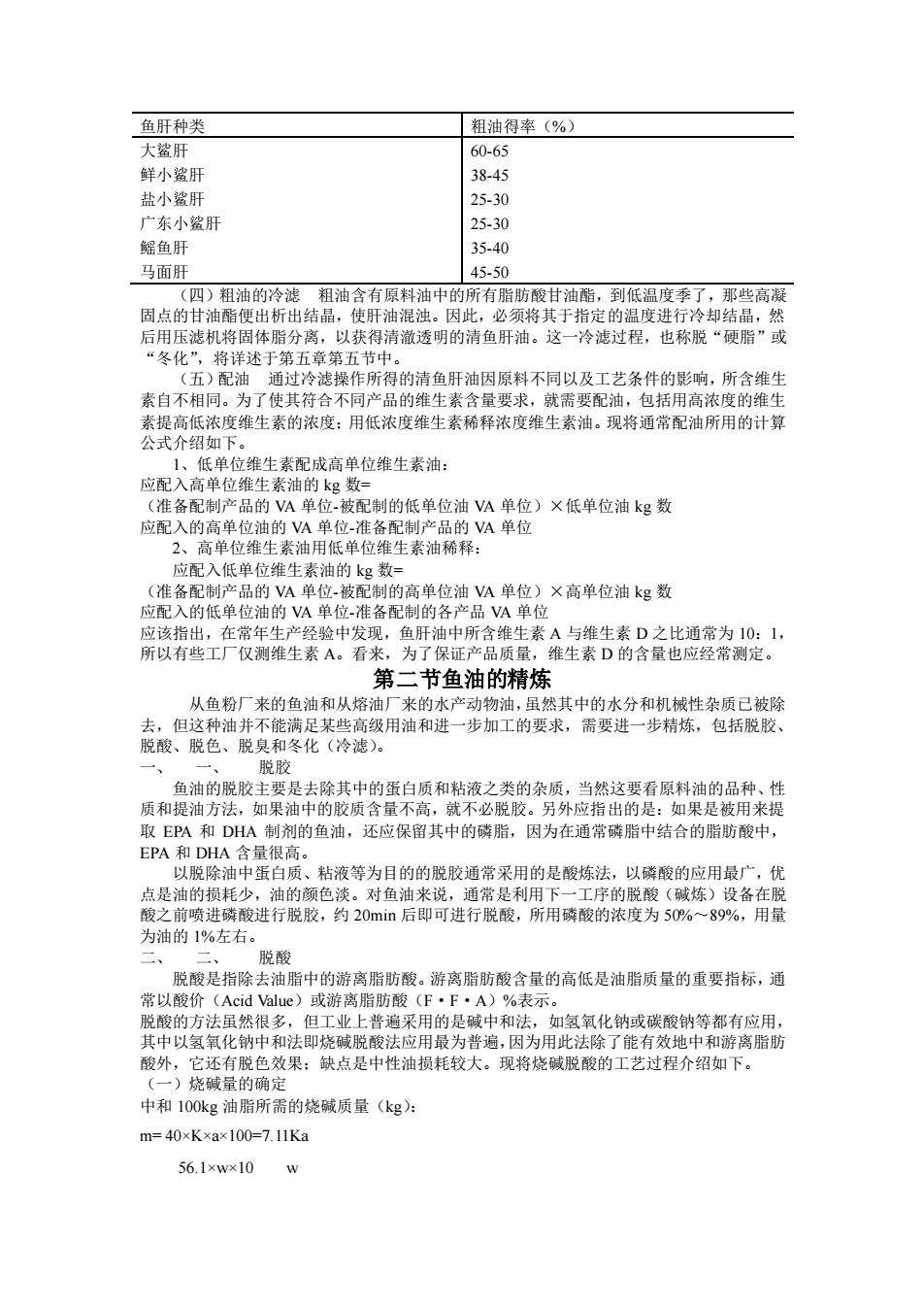

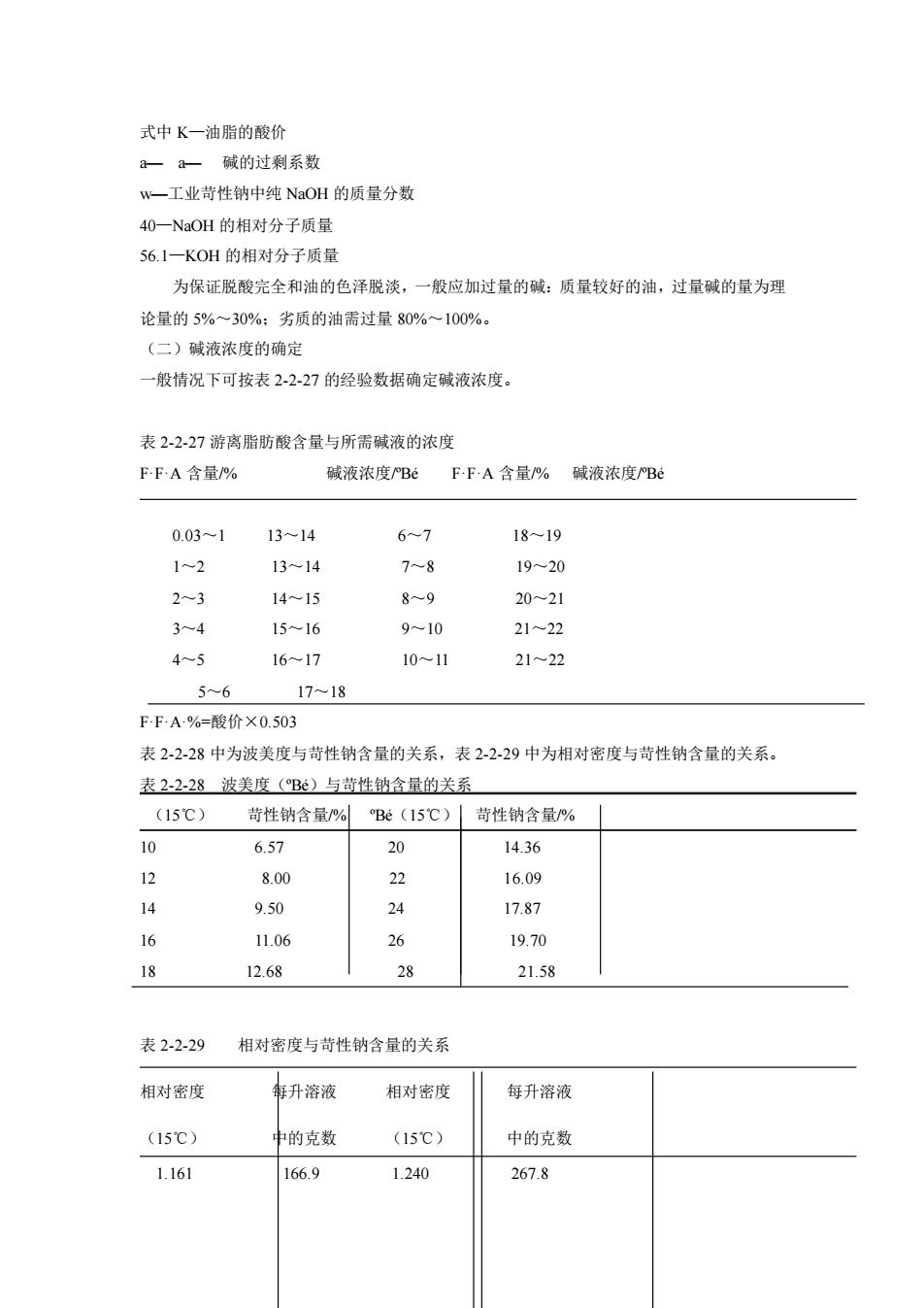

式中 K—油脂的酸价 a— a— 碱的过剩系数 w—工业苛性钠中纯 NaOH 的质量分数 40—NaOH 的相对分子质量 56.1—KOH 的相对分子质量 为保证脱酸完全和油的色泽脱淡,一般应加过量的碱:质量较好的油,过量碱的量为理 论量的 5%~30%;劣质的油需过量 80%~100%。 (二)碱液浓度的确定 一般情况下可按表 2-2-27 的经验数据确定碱液浓度。 表 2-2-27 游离脂肪酸含量与所需碱液的浓度 F·F·A 含量/% 碱液浓度/ºBé F·F·A 含量/% 碱液浓度/ºBé 0.03~1 13~14 6~7 18~19 1~2 13~14 7~8 19~20 2~3 14~15 8~9 20~21 3~4 15~16 9~10 21~22 4~5 16~17 10~11 21~22 5~6 17~18 F·F·A·%=酸价×0.503 表 2-2-28 中为波美度与苛性钠含量的关系,表 2-2-29 中为相对密度与苛性钠含量的关系。 表 2-2-28 波美度(ºBé)与苛性钠含量的关系 (15℃) 苛性钠含量/% ºBé(15℃) 苛性钠含量/% 10 6.57 20 14.36 12 8.00 22 16.09 14 9.50 24 17.87 16 11.06 26 19.70 18 12.68 28 21.58 表 2-2-29 相对密度与苛性钠含量的关系 相对密度 每升溶液 相对密度 每升溶液 (15℃) 中的克数 (15℃) 中的克数 1.161 166.9 1.240 267.8

式中 K—油脂的酸价 a— a— 碱的过剩系数 w—工业苛性钠中纯 NaOH 的质量分数 40—NaOH 的相对分子质量 56.1—KOH 的相对分子质量 为保证脱酸完全和油的色泽脱淡,一般应加过量的碱:质量较好的油,过量碱的量为理 论量的 5%~30%;劣质的油需过量 80%~100%。 (二)碱液浓度的确定 一般情况下可按表 2-2-27 的经验数据确定碱液浓度。 表 2-2-27 游离脂肪酸含量与所需碱液的浓度 F·F·A 含量/% 碱液浓度/ºBé F·F·A 含量/% 碱液浓度/ºBé 0.03~1 13~14 6~7 18~19 1~2 13~14 7~8 19~20 2~3 14~15 8~9 20~21 3~4 15~16 9~10 21~22 4~5 16~17 10~11 21~22 5~6 17~18 F·F·A·%=酸价×0.503 表 2-2-28 中为波美度与苛性钠含量的关系,表 2-2-29 中为相对密度与苛性钠含量的关系。 表 2-2-28 波美度(ºBé)与苛性钠含量的关系 (15℃) 苛性钠含量/% ºBé(15℃) 苛性钠含量/% 10 6.57 20 14.36 12 8.00 22 16.09 14 9.50 24 17.87 16 11.06 26 19.70 18 12.68 28 21.58 表 2-2-29 相对密度与苛性钠含量的关系 相对密度 每升溶液 相对密度 每升溶液 (15℃) 中的克数 (15℃) 中的克数 1.161 166.9 1.240 267.8