西北大学化工原理电子教案 ● dw dx w y-x 在w=1w1,x=x1,W=W2,x=x2范围内积分得: ln业= w y-x 或 Indx (9-28) W2y-x 在简单精馏中,任一瞬时的汽液相互成平衡,即:y=f(x) 简单精馏的过程计算将相平衡关系代入(9-28)积分得: w2 f(x)-x 在不同的相平衡关系下可得不同结果。 1、理想溶液: Ox y=1+a-]x 代入(9-28)积分得:a=c0ns1: n1-x2 (9-29) w2 a-1 x2 1-x1 2、稀溶液: 若稀溶液的相平衡关系符合y=x,即直线关系,则代入(9-28)式得: ln=1,ln w2 m-1 x2 3、若平衡关系不能用简单的数学式表示,可以应用图解积分或数值积分。 n"= dx W2 Jx:f(x)-x 简单精馏中原料量W,及组成x,为己知,当给定p2和x2中的任意一个,即可根据上 述方程和方法计算,求出Ψ2或x2的任何一个。馏出液量及组成可用物料衡算求出

西北大学化工原理电子教案 11 xy dx w dw − = 在 , , , 范围内积分得: = ww 1 1 = xx = ww 2 2 = xx ∫ − = 2 1 1 2 ln x x xy dx w w ∫ − = 1 2 2 1 ln x x xy dx w w 或 (9-28) 在简单精馏中,任一瞬时的汽液相互成平衡,即: = (xfy ) 简单精馏的过程计算 将相平衡关系代入(9-28)积分得: ( ) ∫ − = 1 2 2 1 ln x x xxf dx w w 在不同的相平衡关系下可得不同结果。 1、 理想溶液: ( )x x y −+ 11 = α α 代入(9-28)积分得:α = const : ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − − + − = 1 2 2 1 2 1 1 1 lnln 1 1 ln x x x x w w α α (9-29) 2、稀溶液: 若稀溶液的相平衡关系符合 = mxy ,即直线关系,则代入(9-28)式得: 2 1 2 1 ln 1 1 ln x x mw w − = 3、若平衡关系不能用简单的数学式表示,可以应用图解积分或数值积分。 ( ) ∫ − = 1 2 2 1 ln x x xxf dx w w 简单精馏中原料量 ,及组成 为已知,当给定 和 中的任意一个,即可根据上 述方程和方法计算,求出 或 的任何一个。馏出液量及组成可用物料衡算求出。 w1 1 x w2 2 x w2 2 x

西北大学化工原理电子教案 ● 馏出液量=191-W2 设总过程馏出液平均组成为),则: =(w1-w2)=w,x1-W2X2 或 万=x+"(6-) (9-30) W1-1Ψ, 9.4精馏 采用简单精馏和平衡精馏方法只能使混合液得到部分分离,若要求得到高纯度的产品。 则必须采用多次部分汽化和多次部分冷凝的精馏方法。 9.4.1精馏过程 连续精馏装置图如图所示。它主要包括精馏 塔,供溶液加热汽化的蒸馏釜(或再沸器),使塔 馏出液 顶蒸汽冷凝的冷凝器:以及供馏出液回流的馏出液 精馏段 A(B) 贮槽和供原料预热的原料预热器等。 A+B 汽液 原料 在操作时,一定热状态的原料由塔中某一块板 (进料板)加入,在进料板上,上升蒸汽与回流液 提馏段 逆流接触并进行物质传递。进料板以下(包括进料 B(A) 板),再沸器加热液体产生蒸汽沿塔上升,与下流 残液 液体逆流接触并传质,塔底连续排出部分液体作为塔底产品。 进料板把整个塔分为两段,进料板以上称为精馏段,进料板以下(包括进料板)称为提 馏段。 在图示板式精馏塔中,塔板是进行两相热质传递的场所。塔板上开孔供汽相上升并与液 相接触。精馏塔也可以用填料塔,此时,填料表面是汽液两相进行传热和传质的场所。本章 主要讨论板式精馏塔。 精馏原理混合物经上述的精馏装置处理后。可以分离为纯的或接近纯的两组分。下面具体 分析精馏塔中如何同时并多次进行部分汽化和部分冷凝操作的。 A、B、C为蒸馏釜,釜中各装有组成为xA、xB、xc的混合液,而且x4<xB<xC,各

西北大学化工原理电子教案 馏出液量= - w1 w2 设总过程馏出液平均组成为 y ,则: ( ) 221121 =−= − xwxwwwy ( 21 21 2 1 xx ww w xy − − 或 += ) (9-30) 9.4 精馏 采用简单精馏和平衡精馏方法只能使混合液得到部分分离,若要求得到高纯度的产品。 则必须采用多次部分汽化和多次部分冷凝的精馏方法。 9.4.1 精馏过程 连续精馏装置图如图所示。它主要包括精馏 塔,供溶液加热汽化的蒸馏釜(或再沸器),使塔 顶蒸汽冷凝的冷凝器;以及供馏出液回流的馏出液 贮槽和供原料预热的原料预热器等。 在操作时,一定热状态的原料由塔中某一块板 (进料板)加入,在进料板上,上升蒸汽与回流液 逆流接触并进行物质传递。进料板以下(包括进料 板),再沸器加热液体产生蒸汽沿塔上升,与下流 液体逆流接触并传质,塔底连续排出部分液体作为塔底产品。 进料板把整个塔分为两段,进料板以上称为精馏段,进料板以下(包括进料板)称为提 馏段。 在图示板式精馏塔中,塔板是进行两相热质传递的场所。塔板上开孔供汽相上升并与液 相接触。精馏塔也可以用填料塔,此时,填料表面是汽液两相进行传热和传质的场所。本章 主要讨论板式精馏塔。 精馏原理 混合物经上述的精馏装置处理后。可以分离为纯的或接近纯的两组分。下面具体 分析精馏塔中如何同时并多次进行部分汽化和部分冷凝操作的。 A、B、C为蒸馏釜,釜中各装有组成为 、 、xC 的混合液,而且 CBA << xxx A x B x ,各 12

西北大学化工原理电子教案 釜中溶液的沸点为t4<tB<tc,由各釜中产生的蒸汽组成为y4<yB<yc,并假设各釜中 的蒸汽与溶液互成平衡。 由于1B<1。,,所以可以将A釜中部分汽化的蒸汽引入B釜,此蒸汽部分被冷凝放出潜 热使B釜中的液体部分汽化,产生组成为yB的蒸汽,而yB>y4。这种过程在其它釜中也 同时进行,这样,经过若干釜的操作,由最上一釜可以得到近似的易挥发组分。 但是,各釜中产生的蒸汽组成y大于釜中组成x,即y>x,(因互成平衡时,xB>x 则YB>Y4)故各釜中(A釜除外),液体所含易挥发组分越来越少,使溶液的沸点越来越高, (由于A釜中有原料补充,所以A釜的沸点一定,而在其它釜沸点越来越高的情况下),操作 不能继续进行下去。若将各釜中的液体部分引回下一釜,则由于引回的液体中易挥发组分含 量高于该釜的溶液组成,即xa>x4,xc>xB,这样就补充了因溶液部分汽化而减少的易挥 发组分,保持了釜中溶液组成基本不变,使操作能够稳定地进行,这种引回流的液体称为回 流。对最上一釜因无液体,则把产品yc冷凝后的一部分引回流。由此可见,回流是保证精 馏过程连续稳定操作的必不可少的条件之一。 上面是对易挥发组分进行分析,对难挥发组分的增浓来说,道理是一样的。此时,加热 器应该移到底部,即如图,使难挥发组分浓度最高的蒸汽进入最低一级,显然这部分汽体只 能由最低一级下降的液体部分汽化而得。此时汽化的热量由再沸器提供,所以在再沸器中, 溶液的部分汽化产生上升蒸汽,如同塔顶回流一样是精馏得到稳定操作的另一比不可少条 件。 在实际生产中,是将各釜重量叠成塔状的设备,即精馏塔,每一层塔板即相当于一个蒸 馏釜。若假设塔板上的汽液互成平衡,处于这种平衡状态的塔板称为理论塔板或一个平衡级。 从过程的实质来说,原来未达到平衡的两相在相互接触状态中,其偏离平衡的程度就是 传质推动力,此推动力将促使两相进行传质,知道达到平衡为止。塔板上的传质情况可用筛 板为例说明。塔板上有一液层,上升的蒸汽流分散于其中成为汽泡。即如图,现在气相(汽 泡内)组成低于与板上液体成平衡的气相组成,使易挥发组分A由液相向气相传递,同时 难挥发组成B逆向地由汽相向液相传递。也可以将上述传质过程看成是一种A组分汽化B 组分冷凝的过程,只是与通过传热面传递热量而进行的部分汽化和部分冷凝相比,具有不同 特点: ①汽化的只是易挥发组分,冷凝的只是难挥发组分,两者同时通过相界面进行,汽化和 6

西北大学化工原理电子教案 釜中溶液的沸点为 << ttt CBA ,由各釜中产生的蒸汽组成为 CBA < < yyy ,并假设各釜中 的蒸汽与溶液互成平衡。 由于 ,所以可以将 A 釜中部分汽化的蒸汽引入 B 釜,此蒸汽部分被冷凝放出潜 热使 B 釜中的液体部分汽化,产生组成为 的蒸汽,而 。这种过程在其它釜中也 同时进行,这样,经过若干釜的操作,由最上一釜可以得到近似的易挥发组分。 AB < tt B y AB > yy 但是,各釜中产生的蒸汽组成 y 大于釜中组成 x ,即 y > x ,(因互成平衡时, > 则 B x A x B γ A >γ )故各釜中(A釜除外),液体所含易挥发组分越来越少,使溶液的沸点越来越高, (由于A釜中有原料补充,所以A釜的沸点一定,而在其它釜沸点越来越高的情况下),操作 不能继续进行下去。若将各釜中的液体部分引回下一釜,则由于引回的液体中易挥发组分含 量高于该釜的溶液组成,即 > , > ,这样就补充了因溶液部分汽化而减少的易挥 发组分,保持了釜中溶液组成基本不变,使操作能够稳定地进行,这种引回流的液体称为回 流。对最上一釜因无液体,则把产品y B x A x B x Cx C冷凝后的一部分引回流。由此可见,回流是保证精 馏过程连续稳定操作的必不可少的条件之一。 上面是对易挥发组分进行分析,对难挥发组分的增浓来说,道理是一样的。此时,加热 器应该移到底部,即如图,使难挥发组分浓度最高的蒸汽进入最低一级,显然这部分汽体只 能由最低一级下降的液体部分汽化而得。此时汽化的热量由再沸器提供,所以在再沸器中, 溶液的部分汽化产生上升蒸汽,如同塔顶回流一样是精馏得到稳定操作的另一比不可少条 件。 在实际生产中,是将各釜重量叠成塔状的设备,即精馏塔,每一层塔板即相当于一个蒸 馏釜。若假设塔板上的汽液互成平衡,处于这种平衡状态的塔板称为理论塔板或一个平衡级。 从过程的实质来说,原来未达到平衡的两相在相互接触状态中,其偏离平衡的程度就是 传质推动力,此推动力将促使两相进行传质,知道达到平衡为止。塔板上的传质情况可用筛 板为例说明。塔板上有一液层,上升的蒸汽流分散于其中成为汽泡。即如图,现在气相(汽 泡内)组成低于与板上液体成平衡的气相组成,使易挥发组分 A 由液相向气相传递,同时 难挥发组成 B 逆向地由汽相向液相传递。也可以将上述传质过程看成是一种 A 组分汽化 B 组分冷凝的过程,只是与通过传热面传递热量而进行的部分汽化和部分冷凝相比,具有不同 特点: ①汽化的只是易挥发组分,冷凝的只是难挥发组分,两者同时通过相界面进行,汽化和 13

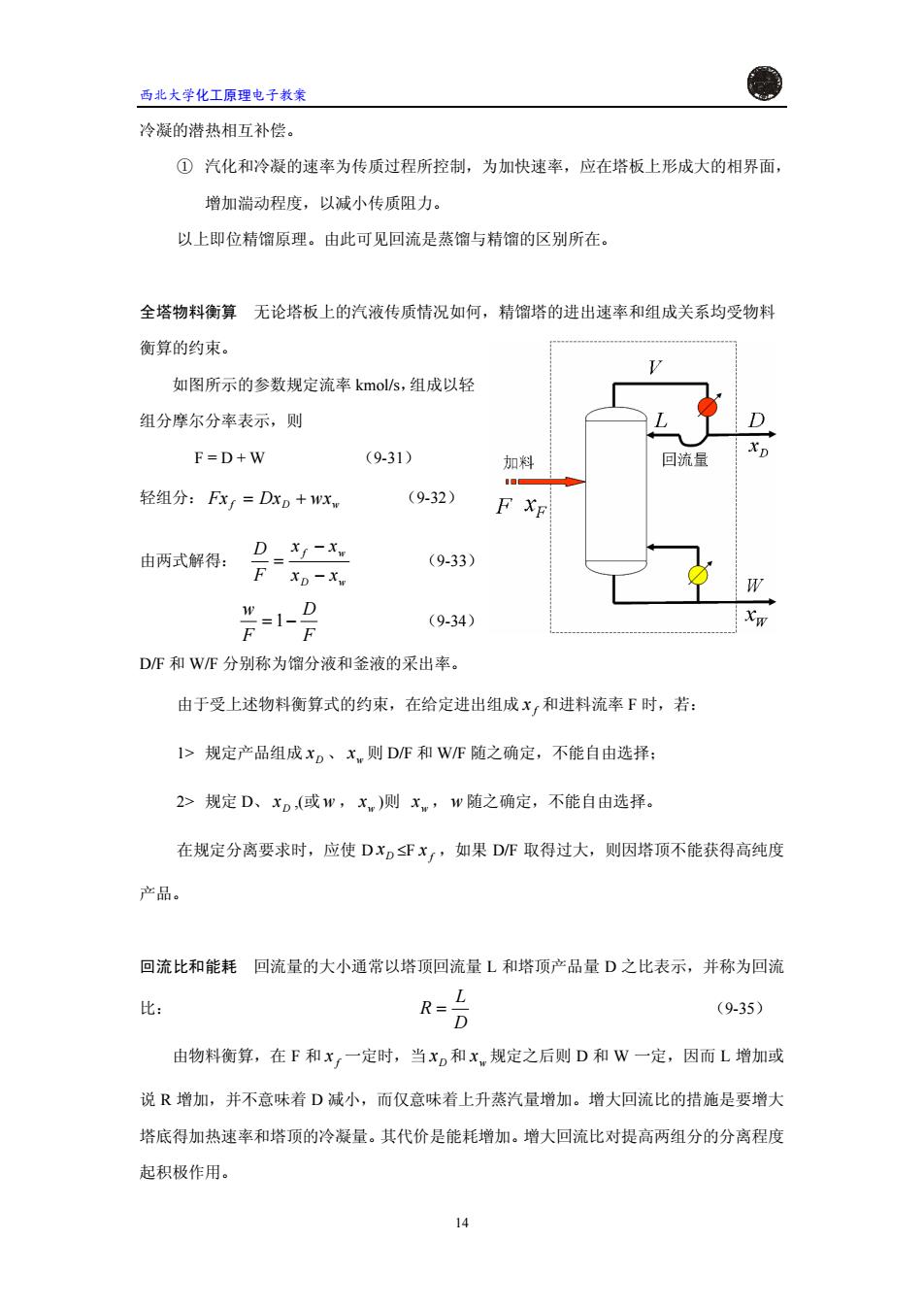

西北大学化工原理电子教案 冷凝的潜热相互补偿。 ①汽化和冷凝的速率为传质过程所控制,为加快速率,应在塔板上形成大的相界面, 增加湍动程度,以减小传质阻力。 以上即位精馏原理。由此可见回流是蒸馏与精馏的区别所在。 全塔物料衡算无论塔板上的汽液传质情况如何,精馏塔的进出速率和组成关系均受物料 衡算的约束。 如图所示的参数规定流率kmol/s,组成以轻 组分摩尔分率表示,则 F=D+W (9-31) 加料 回流量 XD I0三 轻组分:Fxr=DxD+Wxw (9-32) F XE 由两式解得: D xf-x (9-33) F Xp-Xw W 1 W (9-34) DF和WF分别称为馏分液和釜液的采出率。 由于受上述物料衡算式的约束,在给定进出组成xr和进料流率F时,若: 1>规定产品组成xD、x,则DF和WF随之确定,不能自由选择: 2>规定D、xD,(或w,x)则x,w随之确定,不能自由选择。 在规定分离要求时,应使DxD≤Fx,,如果DF取得过大,则因塔顶不能获得高纯度 产品。 回流比和能耗回流量的大小通常以塔顶回流量L和塔顶产品量D之比表示,并称为回流 比: R-L (9-35) D 由物料衡算,在F和x,一定时,当xD和x规定之后则D和W一定,因而L增加或 说R增加,并不意味着D减小,而仅意味着上升蒸汽量增加。增大回流比的措施是要增大 塔底得加热速率和塔顶的冷凝量。其代价是能耗增加。增大回流比对提高两组分的分离程度 起积极作用

西北大学化工原理电子教案 冷凝的潜热相互补偿。 ① 汽化和冷凝的速率为传质过程所控制,为加快速率,应在塔板上形成大的相界面, 增加湍动程度,以减小传质阻力。 以上即位精馏原理。由此可见回流是蒸馏与精馏的区别所在。 全塔物料衡算 无论塔板上的汽液传质情况如何,精馏塔的进出速率和组成关系均受物料 衡算的约束。 如图所示的参数规定流率 kmol/s,组成以轻 组分摩尔分率表示,则 F = D + W (9-31) 轻组分: f D += wxDxFx w (9-32) 由两式解得: wD wf xx xx F D − − = (9-33) F D F w 1−= (9-34) D/F 和 W/F 分别称为馏分液和釜液的采出率。 由于受上述物料衡算式的约束,在给定进出组成 和进料流率 x f F 时,若: 1> 规定产品组成 、 则 xD xw D/F 和 W/F 随之确定,不能自由选择; 2> 规定 D、 xD ,(或 ,w xw )则 xw , 随之确定,不能自由选择。 w 在规定分离要求时,应使 D ≤F ,如果 D/F 取得过大,则因塔顶不能获得高纯度 产品。 Dx f x 回流比和能耗 回流量的大小通常以塔顶回流量 L 和塔顶产品量 D 之比表示,并称为回流 比: D L R = (9-35) 由物料衡算,在 F 和 一定时,当 和 规定之后则 D 和 W 一定,因而 L 增加或 说 R 增加,并不意味着 D 减小,而仅意味着上升蒸汽量增加。增大回流比的措施是要增大 塔底得加热速率和塔顶的冷凝量。其代价是能耗增加。增大回流比对提高两组分的分离程度 起积极作用。 Dx w x f x 14

西北大学化工原理电子教案 9.4.2精馏过程数学描述的基本方法 精馏塔可以采用填料塔也可以采用板式塔,前者是微分接触式,而后者是积分接触式。 无论采用哪一种塔,描述精馏过程的基本方程仍然是物料衡算、热量衡算及过程特征方程, 或相平衡方程。 对微分接触式,描述的方法是对微元塔高作物料衡算、热量衡算,并写出传质速率方程, 然后沿塔高积分,或逐段计算求解。对分级接触式,则以单块塔板作为考察单元,对每一块 板列出的物料衡算和热量衡算,写出特征方程然后联立求解由多块塔板构成的代数方程组。 此即描述级式接触过程的基本方法。 9.4.3塔板上的物料衡算 单块塔板的物料衡算对以塔顶算起的第几块板(非加料 板),进出流率及组成的关系如图所示。 则此块板上的物料衡算为: Vntl+Ln-l=Vn+Ln (9-36) 对以挥发组分: Vntlyntl+Ln-IXntl=Vnyn +LnXn yn+1+1'm1 单块塔板的热量衡算及其简化设饱和蒸汽和泡点液体的热焓分别为I和iKj/kol],在无 热损时,对n板的热量衡算视为: VatlIml+Ln-lintI=VoIn +Lnin (9-38) 即输入和输出的热量相等。因为饱和蒸汽的焓值I为饱和液体的焓值ⅰ和气化潜热r之和, 即: I=i+r 则代入(9-38)得: VntI(Tntl+in1)+Ln-lin-1=Vn(In +in)+Lnin (9-39) 如果忽略组成和温度引起饱和液体的焓和气化潜热r的差别,即假定个块板的饱和液体焓 值相等,气化潜热值也相等,即: intl-in-in-l-i rotl=ro=r-l=r 则热量衡算式(9-39)化简为:(Vnt1-Vn)=(Ln+Vn-Ln-1-Vn-i)I (9.40) 根据总物料衡算算式(9-36)得物衡式: 6

西北大学化工原理电子教案 9.4.2 精馏过程数学描述的基本方法 精馏塔可以采用填料塔也可以采用板式塔,前者是微分接触式,而后者是积分接触式。 无论采用哪一种塔,描述精馏过程的基本方程仍然是物料衡算、热量衡算及过程特征方程, 或相平衡方程。 对微分接触式,描述的方法是对微元塔高作物料衡算、热量衡算,并写出传质速率方程, 然后沿塔高积分,或逐段计算求解。对分级接触式,则以单块塔板作为考察单元,对每一块 板列出的物料衡算和热量衡算,写出特征方程然后联立求解由多块塔板构成的代数方程组。 此即描述级式接触过程的基本方法。 9.4.3 塔板上的物料衡算 单块塔板的物料衡算 对以塔顶算起的第几块板(非加料 板),进出流率及组成的关系如图所示。 则此块板上的物料衡算为: Vn+1+Ln-1= Vn+Ln (9-36) 对以挥发组分: Vn+1yn+1+Ln-1xn+1= Vnyn +Lnxn 单块塔板的热量衡算及其简化 设饱和蒸汽和泡点液体的热焓分别为 I 和 i[Kj/kmol],在无 热损时,对 n 板的热量衡算视为: Vn+1In+1+Ln-1in+1= VnIn +Lnin (9-38) 即输入和输出的热量相等。因为饱和蒸汽的焓值 I 为饱和液体的焓值 i 和气化潜热 r 之和, 即: I=i+r 则代入(9-38)得: Vn+1(rn+1+in+1)+Ln-1in-1 = Vn(rn +in)+Lnin (9-39) 如果忽略组成和温度引起饱和液体的焓 i 和气化潜热 r 的差别,即假定个块板的饱和液体焓 值相等,气化潜热值也相等,即: in+1= in= in-1=i rn+1= rn= rn-1=r 则热量衡算式(9-39)化简为:(Vn+1−Vn)r=(Ln+Vn−Ln-1−Vn-1)I (9-40) 根据总物料衡算算式(9-36)得物衡式: 15