西北大学化工原理电子教案 10.气液传质设备 精馏和吸收都属气液传质过程,过程进行的主要设备是塔设备。它广泛用于各种化工生 产中。本章主要讨论其设计和应用、操作情况。 塔设备可按气液接触部件的结构形式分为:板式塔和填料塔。无论哪一种塔设备,其基 本功能都在于提供气、液两相充分接触的机会,使热质两种传递过程能够有效的进行,还要 使接触后两相及时分开,互不夹带。 评价塔设备的基本指标主要包括: 1、生产能力:即单位塔截面上单位时间的物料处理量: 2、分离效率:对板式塔是指每层塔板可达到的分离程度:对填料塔是指单位高度填料 层所能达到的分离程度: 3、适应能力及操作弹性:指对各种物料性质的适应性以及在负荷波动时维持稳定操作 而且保持较高分离效率的能力: 4、流动阻力:即气相通过每层塔板或单位高度填料层的压强降: 5造价和安装、维修的难易。 在实际生产中,一个塔的性能不仅与其结构因素有关,还与设计是否合理、使用是否得 当、操作范围是否在适宜范围之内等因素有关。 10.1板式塔 10.1.1概述 板式塔的设计意图板式塔的结构简图见图10-1。 塔体是圆柱形,塔内每隔一定间距装一块塔板。液体 由上部进入流过每层塔板,气体由下部进入穿过每层 塔板,板上有一定液层,以保持气液接触。在总体上 汽液呈逆流,在每块塔板上汽液成错流。 ↑tf 气体 筛孔塔板的构造塔板是板式塔的主要部件。塔板的 田10-】板式塔结构 形式有许多种,此处以筛孔塔板为例进行介绍。 简图 塔板的主要构件或结构包括:

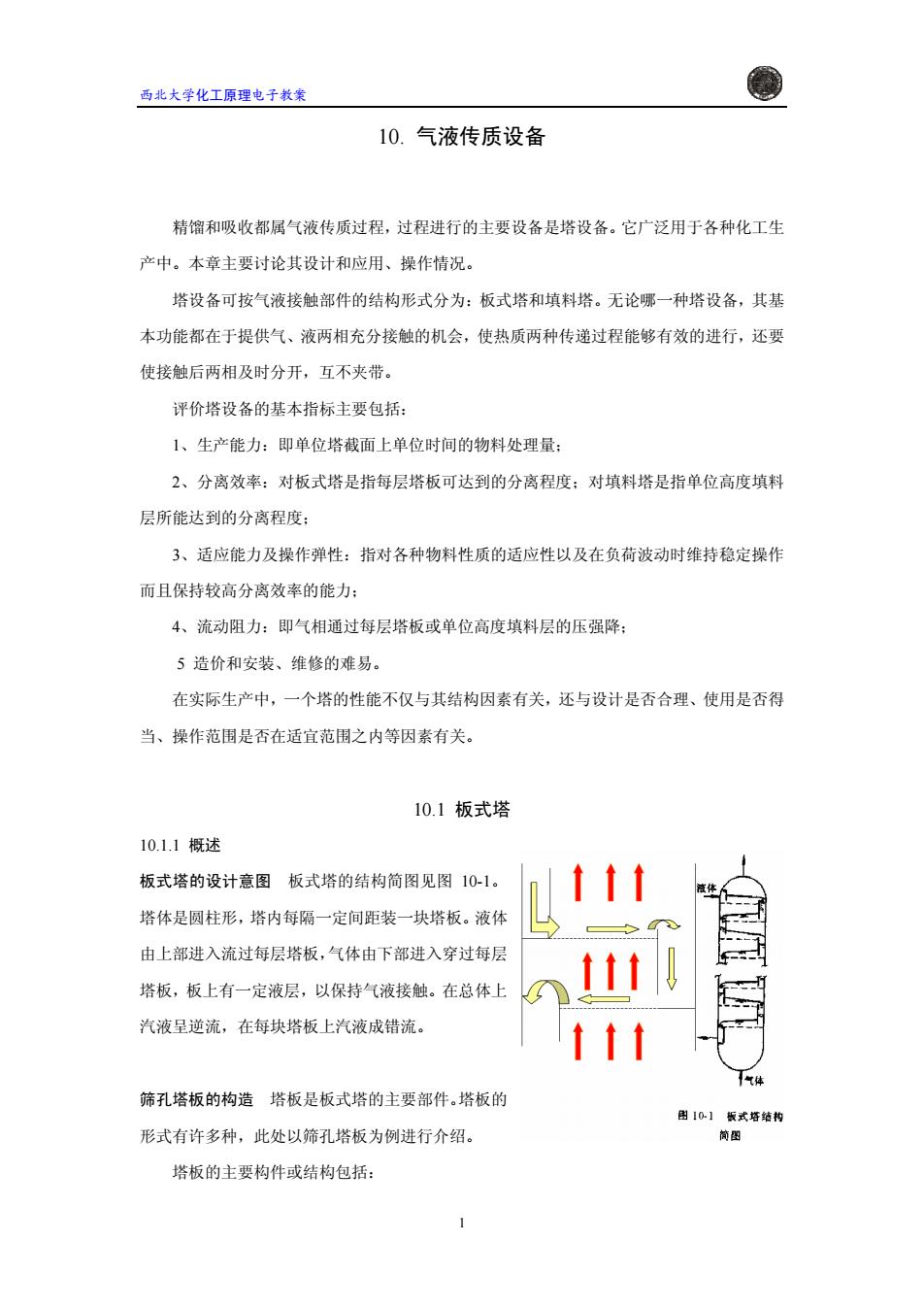

西北大学化工原理电子教案 10. 气液传质设备 精馏和吸收都属气液传质过程,过程进行的主要设备是塔设备。它广泛用于各种化工生 产中。本章主要讨论其设计和应用、操作情况。 塔设备可按气液接触部件的结构形式分为:板式塔和填料塔。无论哪一种塔设备,其基 本功能都在于提供气、液两相充分接触的机会,使热质两种传递过程能够有效的进行,还要 使接触后两相及时分开,互不夹带。 评价塔设备的基本指标主要包括: 1、生产能力:即单位塔截面上单位时间的物料处理量; 2、分离效率:对板式塔是指每层塔板可达到的分离程度;对填料塔是指单位高度填料 层所能达到的分离程度; 3、适应能力及操作弹性:指对各种物料性质的适应性以及在负荷波动时维持稳定操作 而且保持较高分离效率的能力; 4、流动阻力:即气相通过每层塔板或单位高度填料层的压强降; 5 造价和安装、维修的难易。 在实际生产中,一个塔的性能不仅与其结构因素有关,还与设计是否合理、使用是否得 当、操作范围是否在适宜范围之内等因素有关。 10.1 板式塔 10.1.1 概述 板式塔的设计意图 板式塔的结构简图见图 10-1。 塔体是圆柱形,塔内每隔一定间距装一块塔板。液体 由上部进入流过每层塔板,气体由下部进入穿过每层 塔板,板上有一定液层,以保持气液接触。在总体上 汽液呈逆流,在每块塔板上汽液成错流。 筛孔塔板的构造 塔板是板式塔的主要部件。塔板的 形式有许多种,此处以筛孔塔板为例进行介绍。 塔板的主要构件或结构包括: 1

西北大学化工原理电子教案 1、塔板上的气体通道,主要是使气体通过并与板上液体接触。对筛板塔、筛孔就是按 一定排列方式钻出的小孔,孔径一般3~8mm,也有大孔径12~25mm。 2、溢流堰 为使塔板上保留一定液层,板出口处装置溢流堰,大液量 采用平直堰,小液量采用齿形堰,高用hw,长度用w表示。 液相 滋流堰 3、降液层 降液管 每层塔板下流的液体经降液管流入下层塔板。对小塔采用 气相 管式降液管,对稍大一点的塔都采用弓形降液管。 降液层下部必须液封,以防止气体短路,从降液管进入上 层塔板。液封的方法有两种:一是在降液管前安装进口堰,但 进口堰高度必须小于出口堰高,另一种是采用凹形受液盘,即如图所示。参见上图。 对于小塔(直径约2以下)多用单流道,即一个降液管,对于大塔,采用双流道或多 流道,则有两个或多个降液管。 10.1.2塔板上的汽液接触状态 塔板上的汽液接触状态有三种: 泡浓状态 喷射状态 塔核上的气液接触状态 鼓泡接触状态 低气速时,气体以鼓泡状态通过液层,此时液相为连续相,气相为分散相,两相接触表 面为气泡表面。此时湍动程度小,传质阻力大。 泡沫接触状态 也称蜂巢状接触,此时气速较高,气泡表面连成一片,并不断发生合并和破裂,板上液 体大部分以液膜状态存在于气泡之间,此即称泡沫接触或蜂巢状接触。在此状态下,液相仍 为连续相,气相为分散相,并且接触面积为液膜面积。筛孔塔板的正常操作工况都应在此种 接触工况下操作。 2

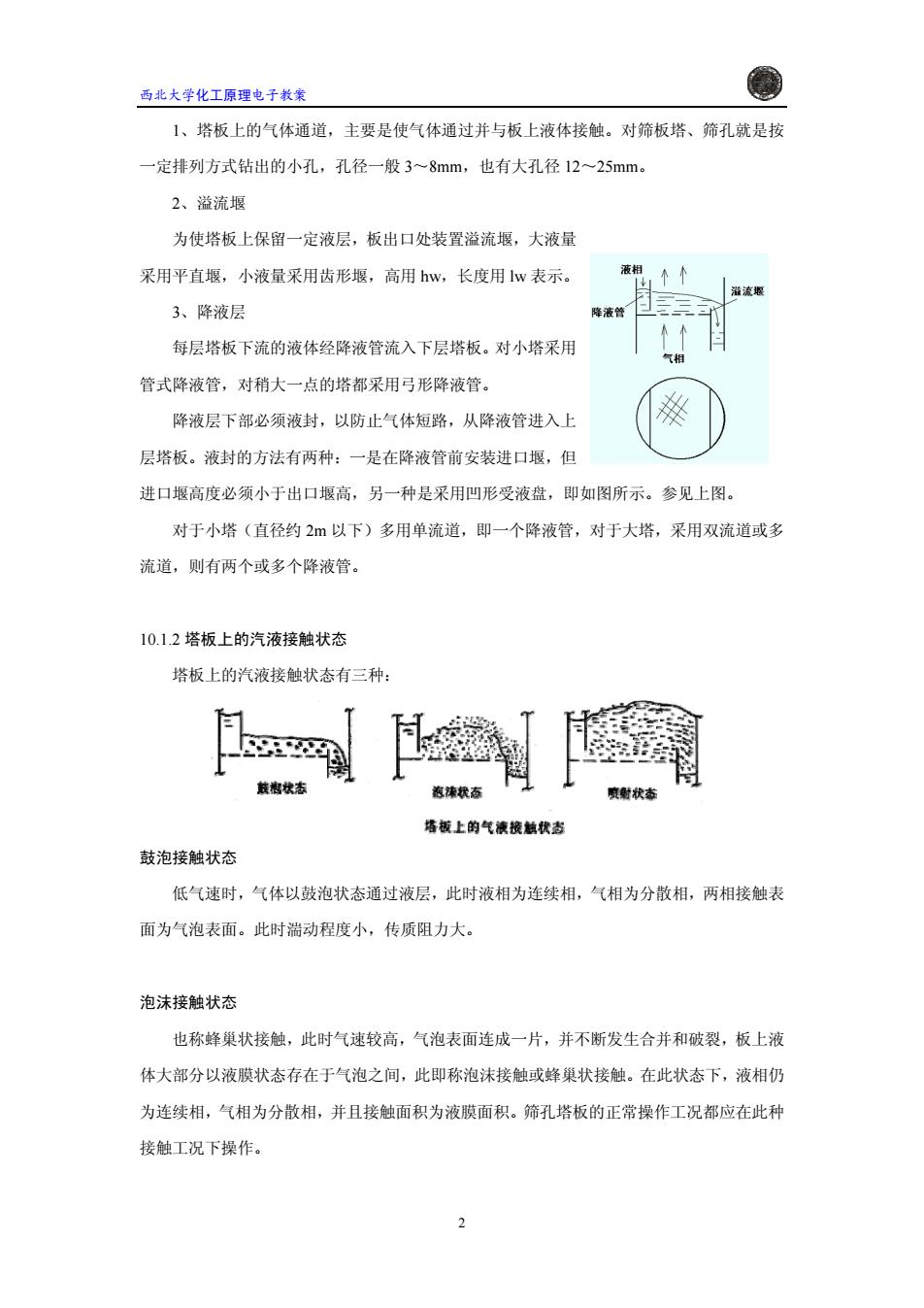

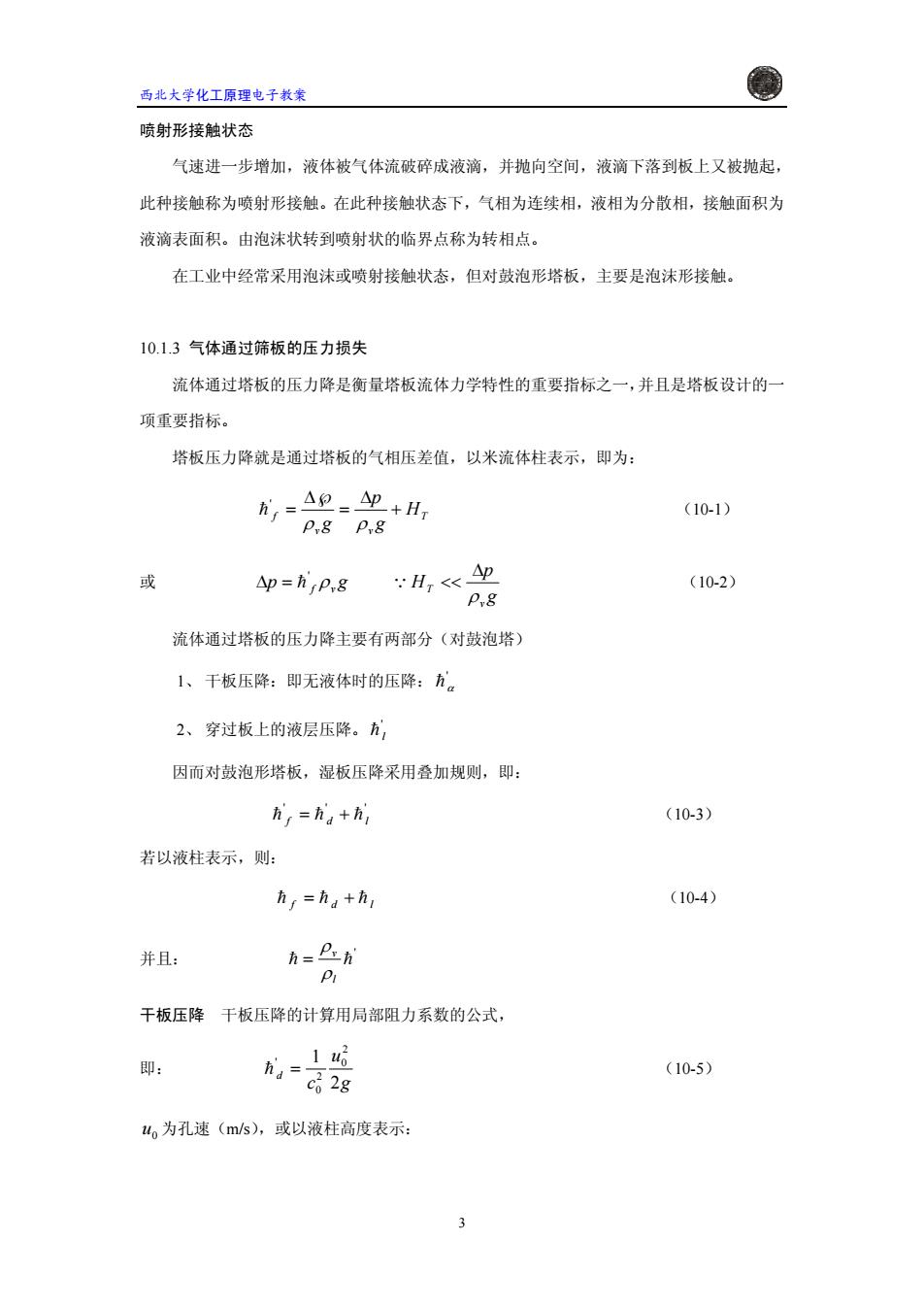

西北大学化工原理电子教案 1、塔板上的气体通道,主要是使气体通过并与板上液体接触。对筛板塔、筛孔就是按 一定排列方式钻出的小孔,孔径一般 3~8mm,也有大孔径 12~25mm。 2、溢流堰 为使塔板上保留一定液层,板出口处装置溢流堰,大液量 采用平直堰,小液量采用齿形堰,高用 hw,长度用 lw 表示。 3、降液层 每层塔板下流的液体经降液管流入下层塔板。对小塔采用 管式降液管,对稍大一点的塔都采用弓形降液管。 降液层下部必须液封,以防止气体短路,从降液管进入上 层塔板。液封的方法有两种:一是在降液管前安装进口堰,但 进口堰高度必须小于出口堰高,另一种是采用凹形受液盘,即如图所示。参见上图。 对于小塔(直径约 2m 以下)多用单流道,即一个降液管,对于大塔,采用双流道或多 流道,则有两个或多个降液管。 10.1.2 塔板上的汽液接触状态 塔板上的汽液接触状态有三种: 鼓泡接触状态 低气速时,气体以鼓泡状态通过液层,此时液相为连续相,气相为分散相,两相接触表 面为气泡表面。此时湍动程度小,传质阻力大。 泡沫接触状态 也称蜂巢状接触,此时气速较高,气泡表面连成一片,并不断发生合并和破裂,板上液 体大部分以液膜状态存在于气泡之间,此即称泡沫接触或蜂巢状接触。在此状态下,液相仍 为连续相,气相为分散相,并且接触面积为液膜面积。筛孔塔板的正常操作工况都应在此种 接触工况下操作。 2

西北大学化工原理电子教案 喷射形接触状态 气速进一步增加,液体被气体流破碎成液滴,并抛向空间,液滴下落到板上又被抛起, 此种接触称为喷射形接触。在此种接触状态下,气相为连续相,液相为分散相,接触面积为 液滴表面积。由泡沫状转到喷射状的临界点称为转相点。 在工业中经常采用泡沫或喷射接触状态,但对鼓泡形塔板,主要是泡沫形接触。 10.1.3气体通过筛板的压力损失 流体通过塔板的压力降是衡量塔板流体力学特性的重要指标之一,并且是塔板设计的一 项重要指标。 塔板压力降就是通过塔板的气相压差值,以米流体柱表示,即为: 方,=A2=9+H, (10-1) p.g p.g 或 △p=hrp,g H,<42 (10-2) Pyg 流体通过塔板的压力降主要有两部分(对鼓泡塔) 1、干板压降:即无液体时的压降:方。 2、穿过板上的液层压降。方, 因而对鼓泡形塔板,湿板压降采用叠加规则,即: hr=h。+h, (10-3) 若以液柱表示,则: h,=h,+i, (10-4) 并且: 方=P方 P 干板压降 千板压降的计算用局部阻力系数的公式, 即: 16 h4= (10-5) c2g 4o为孔速(ms),或以液柱高度表示:

西北大学化工原理电子教案 喷射形接触状态 气速进一步增加,液体被气体流破碎成液滴,并抛向空间,液滴下落到板上又被抛起, 此种接触称为喷射形接触。在此种接触状态下,气相为连续相,液相为分散相,接触面积为 液滴表面积。由泡沫状转到喷射状的临界点称为转相点。 在工业中经常采用泡沫或喷射接触状态,但对鼓泡形塔板,主要是泡沫形接触。 10.1.3 气体通过筛板的压力损失 流体通过塔板的压力降是衡量塔板流体力学特性的重要指标之一,并且是塔板设计的一 项重要指标。 塔板压力降就是通过塔板的气相压差值,以米流体柱表示,即为: T v v f H g p g + Δ = ℘Δ = ρρ ' h (10-1) 或 g p H v T ρ Δ ρ vf gp Q << ' =Δ h (10-2) 流体通过塔板的压力降主要有两部分(对鼓泡塔) 1、 干板压降:即无液体时的压降: ' h α 2、 穿过板上的液层压降。 ' h l 因而对鼓泡形塔板,湿板压降采用叠加规则,即: ''' ldf += hhh (10-3) 若以液柱表示,则: += hhh ldf (10-4) ' hh l v ρ ρ 并且: = 干板压降 干板压降的计算用局部阻力系数的公式, g u c d 2 1 2 0 2 0 ' 即: h = (10-5) u0 为孔速(m/s),或以液柱高度表示: 3

西北大学化工原理电子教案 1P)2 hd= (10-6) 2g PLCo ℃。由实验测定,并且对不同的开孔率和板厚,筛孔的大小,其值不同,一般,干板压降与 孔速成平方关系(试验大概在1.7~2.2之间,但关联时,取到2,并调整c。)。 液层阻力主要由三个原因产生:①克服板上泡沫层的静压(占主要部分):②形成g! 界面的能耗:③通过液层的摩擦阻力损失。液层阻力与液量强度、气速、物性(P、μ等) 以及塔板结构有关,由实验测定并关联。 在实验测定时,先测干板,再测湿板,湿板与干板压降之差即为液层阻力,然后关联, 得出总的湿板压强。 一般在低气速下液层阻力为主,高气速时干板压降占的比例增大。 10.1.4筛板塔内气液两相的非理想流动 板式塔的非理想流动现象有两类:一是空间的反向流动,一是空间的不均匀流动。这些 非理想流动都背离逆流的原则,并造成传质效率降低。 10.1.4.1空间上的反向流动 空间反向流动是指与主体流动方向相反的液体或气体流动。 1、液(雾)沫夹带 气流通过塔板上液层时,会挟带液滴向上运动,一定液滴的液体会进入上一层塔板形成 液沫夹带。液沫夹带是液体与主流方向不一致的现象,会降低传质效率。严重时引起夹带液 泛。 液沫夹带的形成有两个原因,一是小液滴的沉降速度小于空间气流速度,因而小液滴被 夹带上去,此时夹带量和夹带的形成与板间距无关。另一原因液滴的飞溅,此部分液滴直径 较大。并且夹带量与板间距有关。总的来说,液沫夹带与板间距有关,板间距大,夹带量小, 板间距小,夹带量大。 液沫夹带以三种方式表示: ①以1kmol(或kg)干气体的夹带的液体量,以e表示,单位为kmol或kg: ②以每层塔板在单位时间内被气体夹带的液体量,以e'表示,单位为kmol或kg: ③以被夹带的液体流量占流经塔板总液体流量的分率表示。 三者的关系为:

西北大学化工原理电子教案 2 0 0 . 2 1 〉〈= c u g L v d ρ ρ h (10-6) 0 c 由实验测定,并且对不同的开孔率和板厚,筛孔的大小,其值不同,一般,干板压降与 孔速成平方关系(试验大概在 1.7~2.2 之间,但关联时,取到 2,并调整 )。0 c 液层阻力 主要由三个原因产生:①克服板上泡沫层的静压(占主要部分);②形成 g-l 界面的能耗;③通过液层的摩擦阻力损失。液层阻力与液量强度、气速、物性( ρ 、μ 等) 以及塔板结构有关,由实验测定并关联。 在实验测定时,先测干板,再测湿板,湿板与干板压降之差即为液层阻力,然后关联, 得出总的湿板压强。 一般在低气速下液层阻力为主,高气速时干板压降占的比例增大。 10.1.4 筛板塔内气液两相的非理想流动 板式塔的非理想流动现象有两类:一是空间的反向流动,一是空间的不均匀流动。这些 非理想流动都背离逆流的原则,并造成传质效率降低。 10.1.4.1 空间上的反向流动 空间反向流动是指与主体流动方向相反的液体或气体流动。 1、 液(雾)沫夹带 气流通过塔板上液层时,会挟带液滴向上运动,一定液滴的液体会进入上一层塔板形成 液沫夹带。液沫夹带是液体与主流方向不一致的现象,会降低传质效率。严重时引起夹带液 泛。 液沫夹带的形成有两个原因,一是小液滴的沉降速度小于空间气流速度,因而小液滴被 夹带上去,此时夹带量和夹带的形成与板间距无关。另一原因液滴的飞溅,此部分液滴直径 较大。并且夹带量与板间距有关。总的来说,液沫夹带与板间距有关,板间距大,夹带量小, 板间距小,夹带量大。 液沫夹带以三种方式表示: ①以 1kmol(或kg)干气体的夹带的液体量,以eV表示,单位为kmol或kg; ②以每层塔板在单位时间内被气体夹带的液体量,以 e’表示, 单位为 kmol 或 kg; ③以被夹带的液体流量占流经塔板总液体流量的分率ψ表示。 三者的关系为: 4

西北大学化工原理电子教案 e V=- (10-8) L+e'L te L,V分别为液体和千气体的kmol流体率或质量流率(kmol/h,orkg/h)。 2、气泡夹带 板上液体与气体成泡沫状接触时,液体流过塔板进入降液管时必然带有大量气泡,若降 液管中液体的停留时间短,则气泡来不及从降液管中解脱,即被液体带入下一层塔板,此即 形成气泡夹带。气泡夹带使气体与主流方向相反,因而降低了传质效率。气泡夹带严重时会 造成降液管液泛,破坏塔板正常操作。 为了避免严重的气泡夹带,在出口溢流液前的一部分板面上不开孔,使液体中的气泡脱 除,这一部分称为出口安定区。 另一方面,为使降液管中夹带的气泡脱除,液体在降液管中应有足够的停留时间。其平 均停留时间由下式计算。 Ar.Ha T=- (10-9) L Ar和H。分别为降液管面积和当量清液层高度,L为液体流率ms。 保证一定的停留时间,避免严重的气泡夹带是决定降液管面积和溢流堰长度的主要依 据。 10.1.4.2空间上的不均匀流动 空间上的不均匀流动是指气体或液体流速的不均匀分布。 1、气体沿塔板的不均匀流动 由于液体流过塔板必须克服阻力,所以从液体入口到液体出口应存在一个位差。把塔板 进出口两侧的清液层高度差称为液面落差,并以△表示。 由于液面落差的存在,造成气体穿过塔板的阻力不同,在液体进口处,液层阻力大,气 体流量小,在液体出口处,液层阻力小,气体流量大,这样就造成了气流沿塔板方向的不均 匀流动,这种不均匀流动将降低传质推动力。 2、液体沿塔板的不均匀流动 液体在塔板上的流动是个非常复杂的过程。板的圆形结构,使液体流过塔板的途径不同, 会产生环流,死区,沟流,旁路和返混等非理想流动,这些非理想流动均能造成传质效率降

西北大学化工原理电子教案 v v e V L e eL e + = + = ' ' ψ (10-8) L,V 分别为液体和干气体的 kmol 流体率或质量流率(kmol/h,or kg/h)。 2、 气泡夹带 板上液体与气体成泡沫状接触时,液体流过塔板进入降液管时必然带有大量气泡,若降 液管中液体的停留时间短,则气泡来不及从降液管中解脱,即被液体带入下一层塔板,此即 形成气泡夹带。气泡夹带使气体与主流方向相反,因而降低了传质效率。气泡夹带严重时会 造成降液管液泛,破坏塔板正常操作。 为了避免严重的气泡夹带,在出口溢流液前的一部分板面上不开孔,使液体中的气泡脱 除,这一部分称为出口安定区。 另一方面,为使降液管中夹带的气泡脱除,液体在降液管中应有足够的停留时间。其平 均停留时间由下式计算。 L HA df . τ = (10-9) A f 和 H d 分别为降液管面积和当量清液层高度,L 为液体流率 m³/s。 保证一定的停留时间,避免严重的气泡夹带是决定降液管面积和溢流堰长度的主要依 据。 10.1.4.2 空间上的不均匀流动 空间上的不均匀流动是指气体或液体流速的不均匀分布。 1、气体沿塔板的不均匀流动 由于液体流过塔板必须克服阻力,所以从液体入口到液体出口应存在一个位差。把塔板 进出口两侧的清液层高度差称为液面落差,并以 Δ 表示。 由于液面落差的存在,造成气体穿过塔板的阻力不同,在液体进口处,液层阻力大,气 体流量小,在液体出口处,液层阻力小,气体流量大,这样就造成了气流沿塔板方向的不均 匀流动,这种不均匀流动将降低传质推动力。 2、液体沿塔板的不均匀流动 液体在塔板上的流动是个非常复杂的过程。板的圆形结构,使液体流过塔板的途径不同, 会产生环流,死区,沟流,旁路和返混等非理想流动,这些非理想流动均能造成传质效率降 5