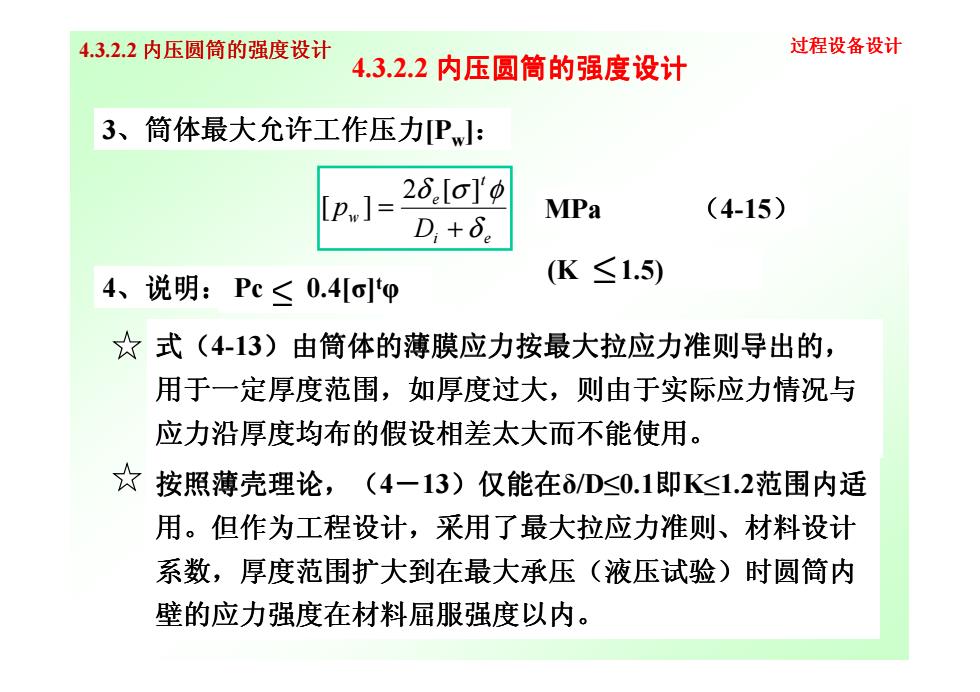

4.3.2.2内压圆筒的强度设计 过程设备设计 4.3.2.2内压圆简的强度设计 3、筒体最大允许工作压力P: [p]= 2δ.[o]'0 MPa (4-15) D,+6。 4、说明:Pc<0.4[op (K≤1.5) ☆式(4-13)由筒体的薄膜应力按最大拉应力准则导出的, 用于一定厚度范围,如厚度过大,则由于实际应力情况与 应力沿厚度均布的假设相差太大而不能使用。 ☆按照薄壳理论,(4一13)仅能在δD≤0.1即K≤1.2范围内适 用。但作为工程设计,采用了最大拉应力准则、材料设计 系数,厚度范围扩大到在最大承压(液压试验)时圆筒内 壁的应力强度在材料屈服强度以内

i e t e w D p δ δ σ φ + = 2 [ ] [ ] 3、筒体最大允许工作压力 、筒体最大允许工作压力[Pw]: MPa (4-15) 4、说明: Pc ≤ 0.4[σ]tφ 式(4-13)由筒体的薄膜应力按最大拉应力准则导出的, (K 1.5) ≤ 4.3.2.2 内压圆筒的强度设计 过程设备设计 4.3.2.2 内压圆筒的强度设计 23 式(4-13)由筒体的薄膜应力按最大拉应力准则导出的, 用于一定厚度范围,如厚度过大,则由于实际应力情况与 ,则由于实际应力情况与 应力沿厚度均布的假设相差太大而不能使用。 按照薄壳理论,(4-13)仅能在δ/D≤0.1即K≤1.2范围内适 用。但作为工程设计 但作为工程设计,采用了最大拉应力准则 ,采用了最大拉应力准则、材料设计 系数,厚度范围扩大到在最大承压 ,厚度范围扩大到在最大承压(液压试验)时圆筒内 壁的应力强度在材料屈服强度以内

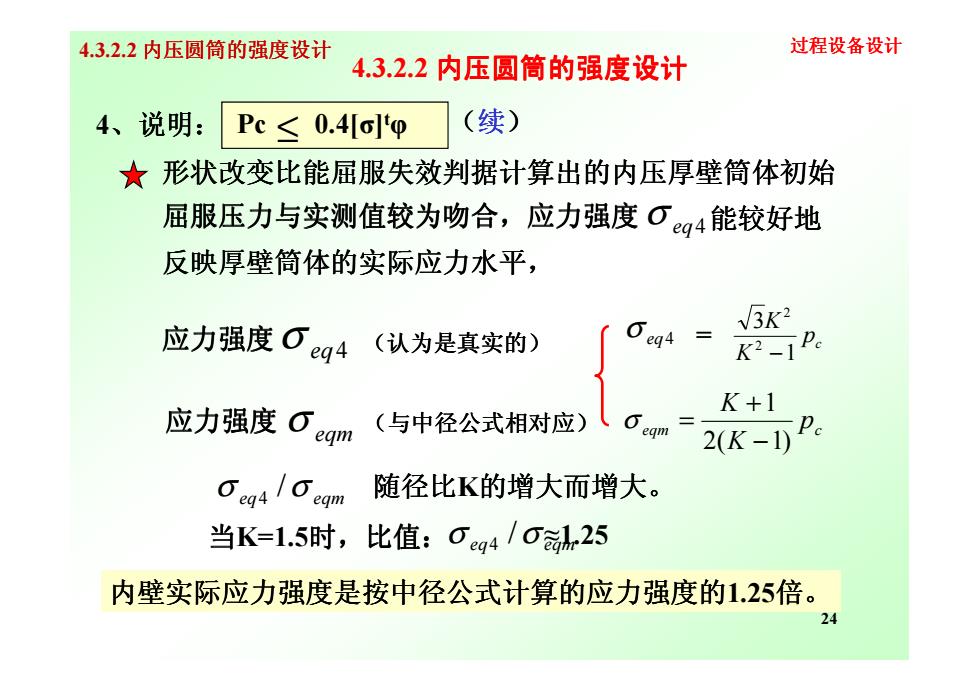

4.3.2.2内压圆筒的强度设计 过程设备设计 4.3.2.2内压圆筒的强度设计 4、说明: Pc<0.4[σ]'φ (续) ☆形状改变比能屈服失效判据计算出的内压厚壁筒体初始 屈服压力与实测值较为吻合,应力强度Og4能较好地 反映厚壁筒体的实际应力水平, 应力强度0eq4 (认为是真实的) 0eg4= 3K2 K2-1P 应力强度O egm K+1 (与中径公式相对应) eqm 2(K-1)P. ega/O egm 随径比K的增大而增大。 当K=1.5时,比值:Oeg4/O25 内壁实际应力强度是按中径公式计算的应力强度的1.25倍。 24

形状改变比能屈服失效判据计算出的内压厚壁筒体初始 屈服压力与实测值较为吻合,应力强度 σ eq 4能较好地 反映厚壁筒体的实际应力水平, 应力强度 σ eq 4 (认为是真实的) σ eq 4 = p c K K 1 3 2 2 − 4、说明: Pc 0.4[σ] ≤ t φ ( 续 ) 4.3.2.2 内压圆筒的强度设计 过程设备设计 4.3.2.2 内压圆筒的强度设计 24 应力强度 σ eq 4 (认为是真实的) 应力强度 σ eqm (与中径公式相对应 (与中径公式相对应) eq 4 = p c K 1 2 − eqm p c K K (2 )1 1 − + σ = σ eq σ eqm / 4 随径比 K的增大而增大 。 σ eq σ eqm / 当K=1.5时,比值: 4 ≈1.25 内壁实际应力强度是按中径公式计算的应力强度的1.25倍

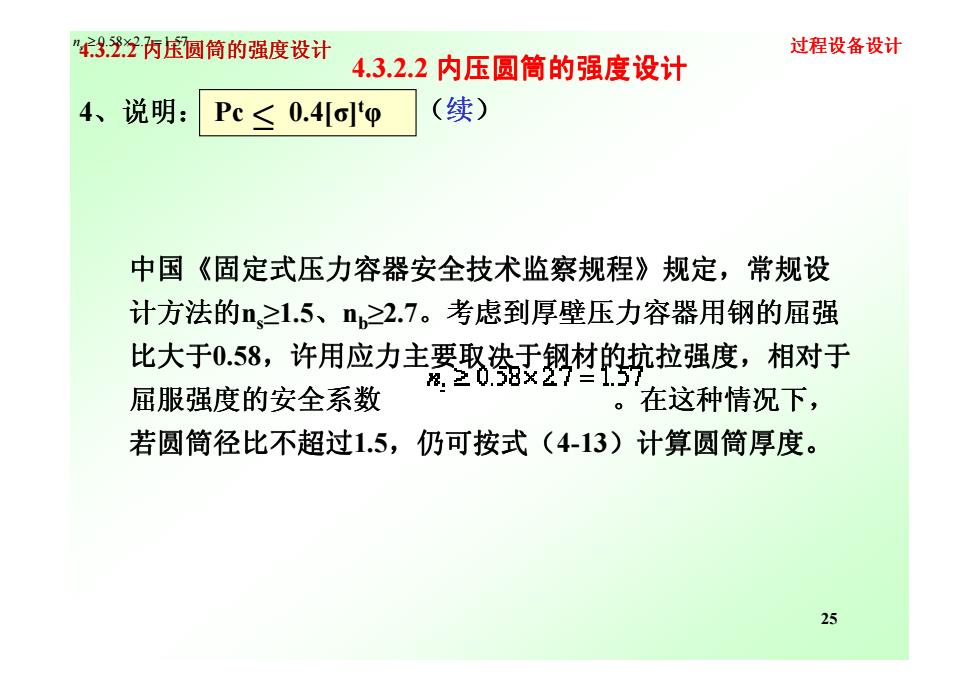

33空丙圆筒的强度设计 过程设备设计 4.3.2.2内压圆简的强度设计 4、说明: Pc<0.4[o'p (续) 中国《固定式压力容器安全技术监察规程》规定,常规设 计方法的n,≥1.5、n,≥2.7。考虑到厚壁压力容器用钢的屈强 比大干058,许用应力主琴乳支翔材鹤护拉强度相对于 屈服强度的安全系数 。在这种情况下, 若圆筒径比不超过1.5,仍可按式(4-13)计算圆筒厚度。 25

中国《固定式压力容器安全技术监察规程 《固定式压力容器安全技术监察规程》规定,常规设 计方法的ns≥1.5、nb≥2.7。考虑到厚壁压力容器用钢的屈强 。考虑到厚壁压力容器用钢的屈强 比大于0.58,许用应力主要取决于钢材的抗拉强度,相对于 4、说明: Pc 0.4[σ] ≤ tφ (续) 4.3.2.2 内压圆筒的强度设计 过程设备设计 4.3.2.2 内压圆筒的强度设计 0.58 2.7 1.57 s n ≥ × = 25 比大于0.58,许用应力主要取决于钢材的抗拉强度,相对于 屈服强度的安全系数 。在这种情况下 。在这种情况下, 若圆筒径比不超过1.5,仍可按式(4-13)计算圆筒厚度 )计算圆筒厚度

4.3.2.2内压圆筒的强度设计 过程设备设计 4.3.2.2内压圆筒的强度设计 4、说明: Pc≤0.4[σ'p (续) 液压试验(p=1.25p)时,筒体内表面的实际应力强度最大 为许用应力的1.25×1.25=1.56倍,说明筒体内表面金属仍未 达到屈服点,处于弹性状态。 当K=1.5时,δ=Di(K-1)/2=0.25Di,代入式(4-13)得 0.25D,= P.D Pe=0.4[o'p 2[o]'0-p。 这就是式(4-13)的适用范围P≤0.4[σ'φ的依据所在。 26

4、说明: Pc 0.4[σ] ≤ tφ (续) 液压试验(pT=1.25p)时,筒体内表面的实际应力强度最大 筒体内表面的实际应力强度最大 为许用应力的1.25×1.25=1.56倍,说明筒体内表面金属仍未 说明筒体内表面金属仍未 达到屈服点,处于弹性状态 ,处于弹性状态。 4.3.2.2 内压圆筒的强度设计 过程设备设计 4.3.2.2 内压圆筒的强度设计 26 c t c i i p p D D − = [2 σ ] φ .0 25 pc =0.4[σ]tφ 当K=1.5时,δ=Di(K-1)/2=0.25Di,代入式(4-13)得 这就是式(4-13)的适用范围pc≤0.4[σ]tφ的依据所在

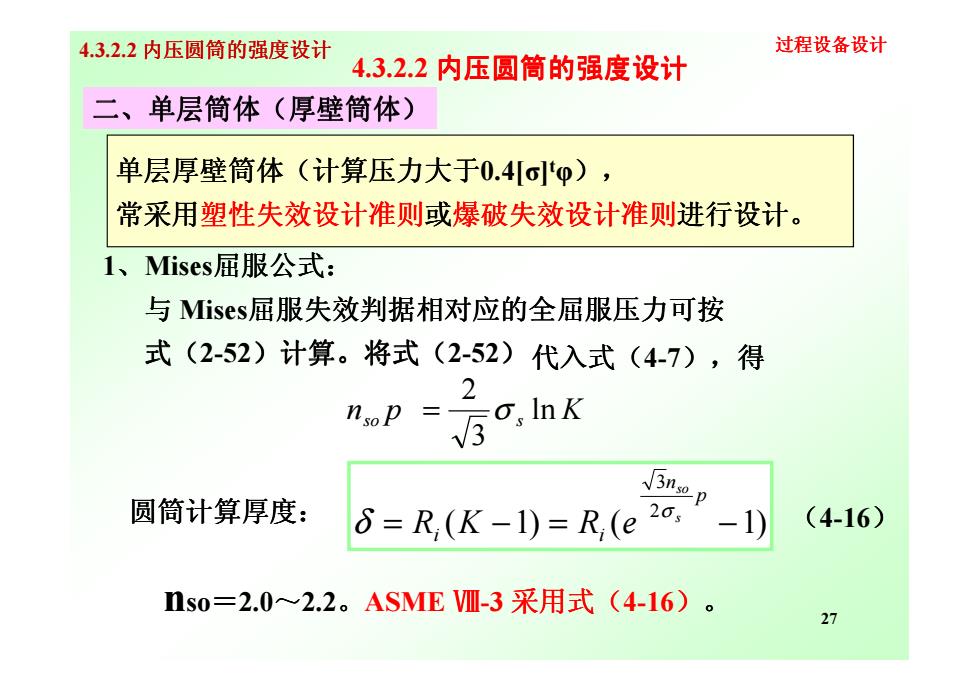

4.3.2.2内压圆筒的强度设计 过程设备设计 4.3.2.2内压圆简的强度设计 二、单层简体(厚壁筒体) 单层厚壁筒体(计算压力大于0.4[σ'φ) 常采用塑性失效设计准则或爆破失效设计准则进行设计。 1、Mises屈服公式: 与Mises)屈服失效判据相对应的全屈服压力可按 式(2-52)计算。将式(2-52)代入式(4-7),得 2 nsop o,In K 圆筒计算厚度: nso p δ=R(K-1)=(e 26 -1 (4-16) ns0=2.0~2.2。ASMEⅧ-3采用式(4-16)。 27

二、单层筒体(厚壁筒体) 1、Mises屈服公式: 与 Mises屈服失效判据相对应的全屈服压力可按 式(2-52)计算。将式(2-52)代入式(4-7),得 单层厚壁筒体(计算压力大于 (计算压力大于0.4[σ]tφ), 常采用塑性失效设计准则或爆破失效设计准则进行设计。 4.3.2.2 内压圆筒的强度设计 过程设备设计 4.3.2.2 内压圆筒的强度设计 27 式(2-52)计算。将式(2-52)代入式(4-7),得 nso p s ln K 32 = σ 圆筒计算厚度: ( )1 ( )1 2 3 = − = −p n i i s so R K R e σ δ (4-16) nso=2.0~2.2。ASME Ⅷ-3 采用式(4-16)