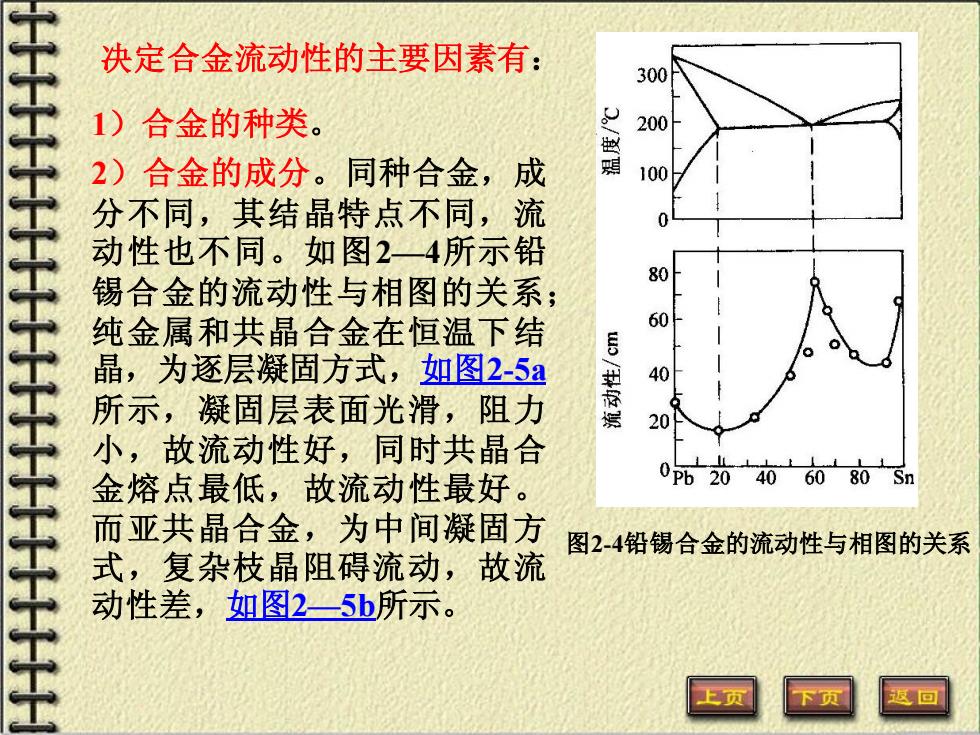

决定合金流动性的主要因素有: 300 1)合金的种类。 200 2)合金的成分。同种合金,成 期 00 分不同,其结晶特点不同,流 动性也不同。如图2一4所示铅 80 锡合金的流动性与相图的关系; 纯金属和共晶合金在恒温下结 60 晶,为逐层凝固方式,如图2-5a 所示,凝固层表面光滑,阻力 20 小,故流动性好,同时共晶合 金熔点最低,故流动性最好。 0pb20406080+Sn 而亚共晶合金,为中间凝固方 图2-4铅锡合金的流动性与相图的关系 式,复杂枝晶阻碍流动,故流 动性差,如图2—5b所示

决定合金流动性的主要因素有: 1)合金的种类。 2)合金的成分。同种合金,成 分不同,其结晶特点不同,流 动性也不同。如图2—4所示铅 锡合金的流动性与相图的关系; 纯金属和共晶合金在恒温下结 晶,为逐层凝固方式,如图2-5a 所示,凝固层表面光滑,阻力 小,故流动性好,同时共晶合 金熔点最低,故流动性最好。 而亚共晶合金,为中间凝固方 式,复杂枝晶阻碍流动,故流 动性差,如图2—5b所示。 图2-4铅锡合金的流动性与相图的关系

3)杂质和含气量。固态夹杂物使粘度增加,流动性下降; 如灰铁中的MnS;含气量越少,流动性越好。 2、浇注条件: 1)浇注温度越高,保持液态的时间越长,流动性越好; 温度越高,合金粘度越低,阻力越小,充型能力越强。 故提高浇注温度能有效提高充型能力;但过高吸气量和 总收缩大,易产生铸造缺陷。故在保证充型能力的前提 下温度应尽量低。生产中薄壁件常采用较高温度,厚壁 件采用较低浇注温度。 2)充型压力。压力越大,充型能力越强

3)杂质和含气量。固态夹杂物使粘度增加,流动性下降; 如灰铁中的MnS;含气量越少,流动性越好。 2、浇注条件: 1)浇注温度越高,保持液态的时间越长,流动性越好; 温度越高,合金粘度越低,阻力越小,充型能力越强。 故提高浇注温度能有效提高充型能力;但过高吸气量和 总收缩大,易产生铸造缺陷。故在保证充型能力的前提 下温度应尽量低。生产中薄壁件常采用较高温度,厚壁 件采用较低浇注温度。 2)充型压力。压力越大,充型能力越强

3、铸型条件 1)铸型的蓄热能力越强,充型能力越差; 2)俦型温度越高,充型能力越好; 3)铸型中的气体阻碍充型; 4)铸件结构,壁厚过小、壁厚变化剧烈、结构复杂、大 平面都影响充型

3、铸型条件 1)铸型的蓄热能力越强,充型能力越差; 2)铸型温度越高,充型能力越好; 3)铸型中的气体阻碍充型; 4)铸件结构,壁厚过小、壁厚变化剧烈、结构复杂、大 平面都影响充型

(二)合金的收缩 1、收缩。合金从液态冷却至常温的过程中,体积或尺寸缩 小的现象。通常用体收缩率或线收缩率来表示: 体收缩率: £v=(W0-1)/W0X1O0%=ar(to-t1)X100% 线收缩率: E?=(0-1)0×100%=a1(t0-t1)X100% 式中V0,V一-合金在to,t时的体积(m3) 0,1一一合金在to,t时的长度(m) 口%.Q合金在到t温度范围内的体收缩系数 和线收缩系数(1/℃)

(二)合金的收缩 1、收缩。合金从液态冷却至常温的过程中,体积或尺寸缩 小的现象。通常用体收缩率或线收缩率来表示:

合金的收缩过程可分为三个阶段:如图2-6所示。 1)液态收缩。指合金从浇注温度冷却到液相线温度过程中 的收缩。 2)凝固收缩。指合金在液相线和固相线之间凝固阶段的收 缩。结晶温度范围越大,收缩率越大。液态和凝固收缩时金 属液体积缩小,是形成缩孔和缩松的基本原因。 3)固态收缩。指合金 从固相线温度冷却到室 温时的收缩。用线收缩 率表示,它对铸件形状 和尺寸精度影响很大, 成分/% 体收缩率/% 体收缩率/% 是铸造应力、变形和裂 a) b) c) 纹等缺陷产生的基本原 a)合金状态图b)一定温度范围合金c)共晶合金 因。 图2-6铸造合金收缩过程示意图 一液态收缩 一凝固收缩一固态收缩

合金的收缩过程可分为三个阶段:如图2-6所示。 1)液态收缩。指合金从浇注温度冷却到液相线温度过程中 的收缩。 2)凝固收缩。指合金在液相线和固相线之间凝固阶段的收 缩。结晶温度范围越大,收缩率越大。液态和凝固收缩时金 属液体积缩小,是形成缩孔和缩松的基本原因。 3)固态收缩。指合金 从固相线温度冷却到室 温时的收缩。用线收缩 率表示,它对铸件形状 和尺寸精度影响很大, 是铸造应力、变形和裂 纹等缺陷产生的基本原 因 。 图2-6 铸造合金收缩过程示意图 I—液态收缩 II—凝固收缩 III—固态收缩 a) 合金状态图 b) 一定温度范围合金 c) 共晶合金 a) b) c)