过程所露的理论塔板数,然后乘以等板高度就可得出平衡曲线的平均斜率(各板斜率的平均值)填料层高度为VX气相、液相的摩尔流量,kmol/h.(HETP)XN)(2-33)当分段的填料层高度不同于实验塔的 2. 44m 时,式中HETP等板高度,m;一理论塔板数。测上式结果应乘以校正系数(24)事实上、填料层内的相间流向和接触机理和塔盘不3》系统压力对等板高度的影响 设在压力 P同,因此等板高度迄今未有关联式可以概括。对于实时测得的等板高度为(HETP)1,则操作压力P:时的用的设计,应尽可能采用实测数据成主要性质(相对等板高度(HETP)。,可用下式校正挥发度、黏度、密度、液气比等)相近物系的实测数据。这些数据可从有关手册和专著D-23.23中查用。缺(HETP) -PAC)(2-36)乏实测数据时,可参考应用以下经验式。、P.的气相质量流压力为PI、(1)Murch法[25Murch提出了个包括较多中速, kg/(m*. h).因素的关联式,但尚未包括操作压力的影响,(二)塔的顶部、底部空间及裙座高度(HETP) = 38A(0. 205G)(39. 4D)$+ (%))1.塔的顶部空间高度塔的顶部空间高度是指塔顶第一层塔盘到塔顶封头切线的距离。为了减少塔(2-34)项出口气体中夹带的液体量,项部空间一般敢1式中HETP等板高度,m,1.5m。有时为了提高产品质量,必须更多地除去气气体质量流速,kg/(m2·h);Gr-体中夹带的雾沫,则可在塔顶设置除沫器。如用金属D.塔径,m除沫网,则网底到塔盘的距离一般不小于塔板间距。填料层分段的高度,m2.塔的底部空间商度塔的底部空间高度是指被分离组分之间的相对挥发度;塔底最末一层塔盘到塔底下封头切线处的距离。当进液相黏度,mPa·s;料系统有15min 的缓冲容量时,签液的停留时间可取液相密度,kg/m;2.否则须取15min。但对笠液流量大的塔,A、B、C一系数,列于表2-12。停留时间一一般也取 3~5min,对于易结焦的物料,在表 2-12式(2-34)中的系数塔底的停留时间应缩短,一般取 1~1.5min。据此,填料名称填料尺寸,mm就可从签液流量求出底部空间,再由已知的塔径求出拉西环2.10底部空间的高度。0.248. 531. 24、加料板的空间商度加料板的空间高度取送250.570于加料板的结构型式及进料状态。如果是液相进料,0. 42其高度可与板间距相同或稍大些,如果是气相进料,死糕圳料5.620.45130.16则取决于进口的形式。-0.1411网魁填料0.504、支座高度塔体常由韬座支承。裙座的型式0.011.0100.201.00分为圈柱形(图2-26)和圆锥形两种。1.91.000.33卡依填料.3039此式所归纳的原始数据范图为:①常压操作,气速为液泛气速的25%~85%:②塔径为500~~800mm,且大于填料直径的 8 倍,填料层高度为1~3m③高回流比或全回流操作;①相对挥发度α3~4,组分的扩散系数相差不大(2)Granvile法[]Granvile从拉西环填科中,CA求得操作线斜率对载点时等板高度的关联式为:图2-26圆柱形韬座(HETP) 340d,m Lm(2-35)1一封头切线;2一出料管:3一基础环;式中d一拉西环直径,加;4一长医形人孔;5一放气孔23

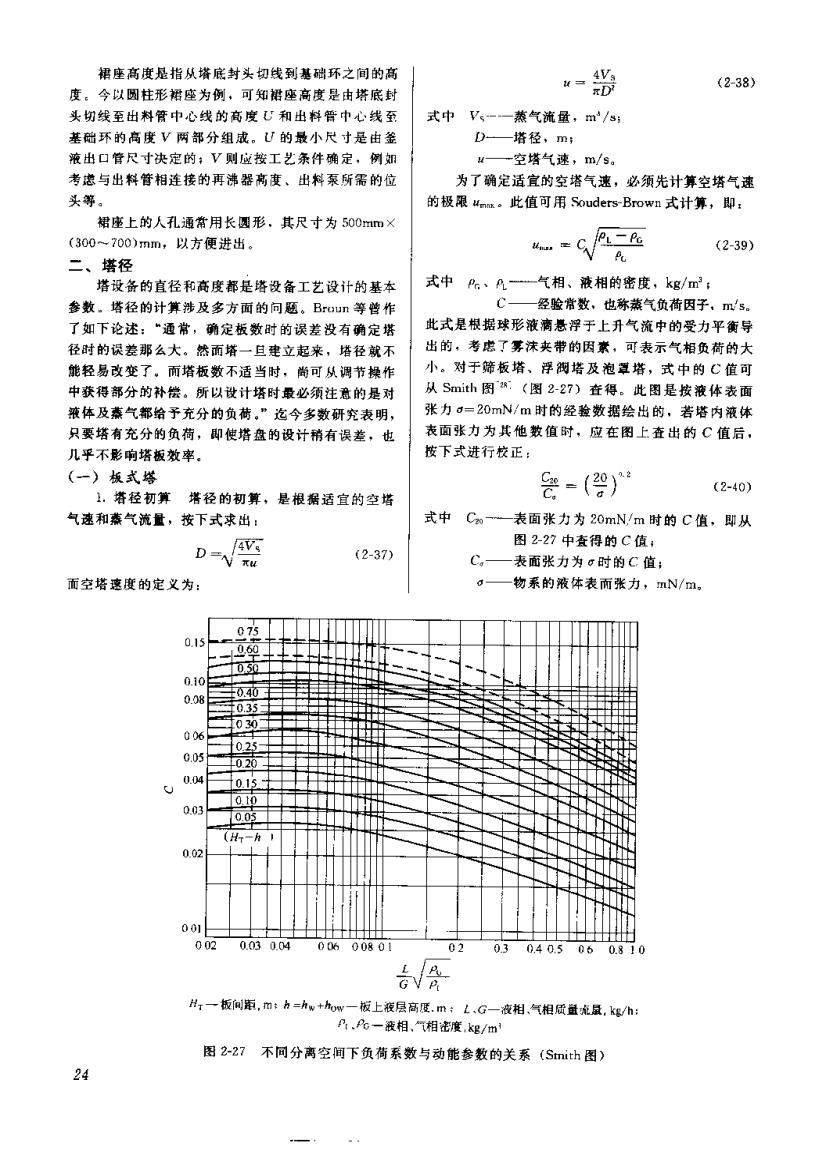

裙座高度是指从塔底封头切线到基础环之间的高D(2-38)度。今以圆柱形裙座为例,可知韬座高度是由塔底封头切线至出料管中心线的高度U和出料普中心线至式中V.蒸气流量,m*/s基础环的高度 V 两部分组成。U的最小尺寸是由釜D-—塔径,m液出口管尺寸决定的;V则应按工艺条件确定,例如u—空塔气速,m/s。考总与出料管相连接的再沸器离度、出料泵所需的位为了确定适宜的空塔气速,必须先计算空塔气速头等的极限 umm。此值可用 Souders-Brown 式计算,即:裙座上的人孔通常用长圆形,其尺寸为500mm(300~700)mm,以方便进出。(2-39)二、塔径式中气相、液相的密度,kg/m塔设备的直径和高度都是塔设备工艺设计的基本经验常数,也称蒸气负荷因子,m/s.参数。塔径的计算涉及多方面的问题。Bresun等曾作此式是根据球形液滴悬浮于上升气流中的受力平衡导了如下论述;“通常,确定板数时的误差没有确定塔出的,考虑了雾沫夹带的因素,可表示气相负荷的大径时的误差那么大。然而塔旦建立起来,塔径就不能轻易改变了,而塔板数不适当时,尚可从调节操作小。对于筛板塔、浮淘塔及泡罩塔,式中的C值可从Smith图(图2-27)查得。此图是按液体表面中获得部分的补偿。所以设计塔时最必须注意的是对张力a=20mN/m 时的经验数据绘出的,若塔内液体液体及蒸气都给予充分的负荷。”迄今多数研究表明,表面张力为其他数值时,应在图上查出的C值后,只要塔有充分的负荷,即使塔盘的设计稍有误差,也按下式进行校正几乎不影响塔板效率(一)板式塔-(%)(2-40)塔径的初算,是根据适宜的空塔1.塔径初算气速和蒸气流量,按下式求出:式中C表面张力为20mN/m时的C值,即从图2-27中查得的C值;D-NA(2-37)Ca表面张力为时的C值;面空塔速度的定义为:物系的液体表而张力,mN/m。.15F0.300.100.006fo0.05020金10150.030.020020.030.00080081Ht——板间距,mt h=hwL.G一液相、气相质量能,kg/hPc一液相、气相密度,kg/m图2-27不同分离空间下负荷系数与动能参数的关系(Smith图)24

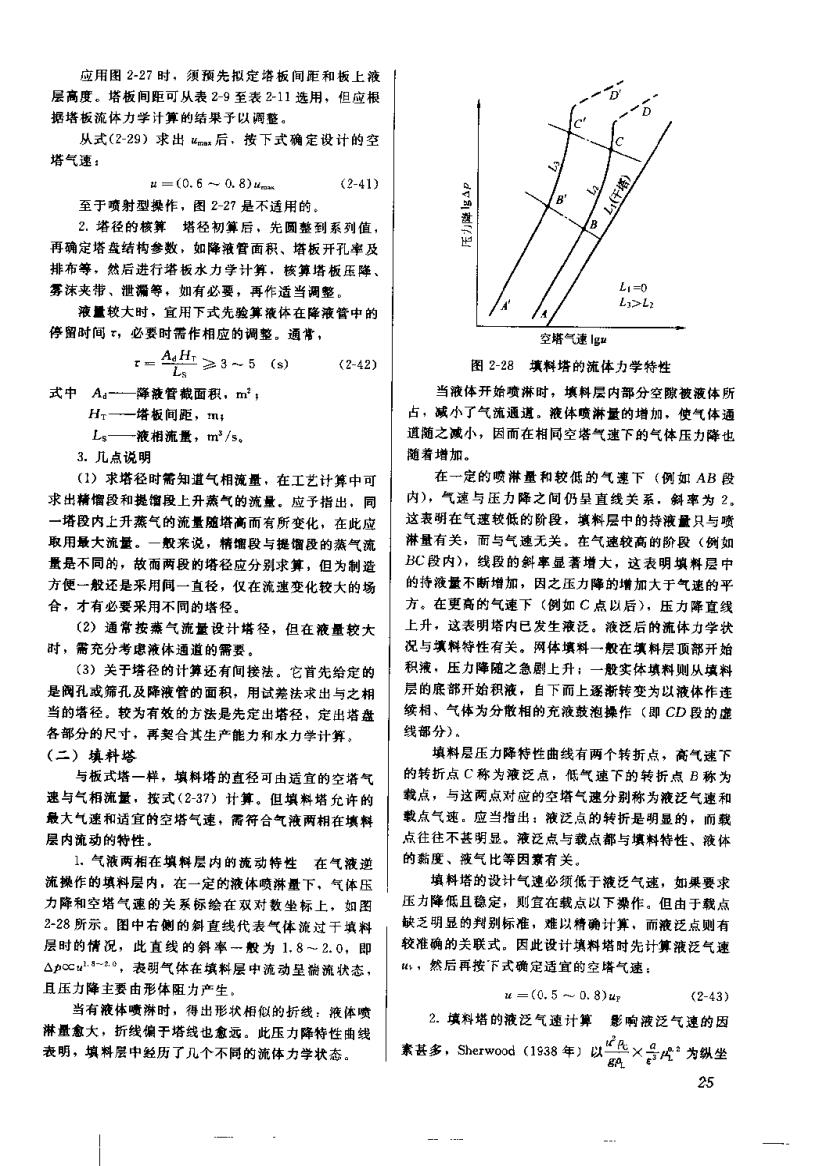

应用图2-27时,须预先拟定塔板间距和板上液层高度。塔板间距可从表2-9至表2-11选用,但应柜据塔板流体力学计算的结果予以调整从式(2-29)求出um后,按下式确定设计的空塔气速:u=(0.6~0.8)um(2-41)至于喷射型操作,图 2-27 是不适用的边、塔径的核算塔径初算后、先圆整到系列值出再确定塔盘结构参数,如降液管面积、塔板开孔率及排布等,然后进行塔板水力学计算,核算塔板压降、tst雾沫夹带、泄溺等,如有必要,再作适当调整。/x/液量较大时,宜用下式先验算液体在降液管中的停留时间,必要时需作相应的调整。通常空塔气速1gAH.图 2-28填料塔的流体力学特性23~5(s)(2-42)当液体开始喷淋时,填料层内部分空隙被液体所式中A泽液管截面积,m,一塔板间距,m占,减小了气流通道。液体喷淋量的增加,使气体通道随之减小,因而在相同空塔气速下的气体压力降也一液相流量,m* /s。随着增加3.儿点说明(1)求塔径时需知道气相流量,在工艺计算中可定的喷淋量和较低的气速下(例如AB段内),气速与压力降之间仍呈直线关系,斜率为2。求出精帽段和提留段上升蒸气的流量。应予指出,同这表明在气速较低的阶段,填料层中的持液量只与喷一塔段内上升蒸气的流量随塔高而有所变化,在此应淋量有关,面与气速无关。在气速较高的阶段(例如取用最大流量。。一毅来说,精馏段与提馏段的蒸气流BC段内),线段的斜率显著增大,这表明填料层中量是不同的,故而两段的塔径应分别求算,但为制造的持液量不断增加,因之压力降的增加大于气速的平方便一般还是采用同一直径,仅在流速变化较大的场合,才有必要采用不同的塔径。在更高的气速下(例如C点以后),压力降直线升,这表明塔内已发生液泛。液泛后的流体力学状(2)通常按气流量设计塔径,但在液量较大F况与填料特性有关。网体填料一般在填料层顶部开始时,需充分考虑液体通道的需要。积液,压力降随之急剧上升:一般实体填料则从填料(3)关于塔径的计算还有间接法。它首先给定的层的底部开始积液,自下而上逐渐转变为以液体作连是阅孔成筛孔及降液管的面积,用试差法求出与之相当的塔径。较为有效的方法是先定出塔径,定出塔盘续相、气体为分散相的充液鼓泡操作(即CD段的虚各部分的尺寸,再契合其生产能力和水力学计算。线部分)填料层压力降待性曲线有两个转折点,高气速下(二) 填料塔的转折点C称为液泛点,低气速下的转折点B称为与板式塔一样,填料塔的直径可由适宜的空塔气速与气相流量,按式(2-37)计算。但填料堵充许的载点,与这两点对应的空塔气速分别称为液泛气速和点气速。应当指出;液泛点的转折是明显的,而载最大气速和适宜的空塔气速,需符合气液两相在填料点往往不甚明显。液泛点与载点都与填料特性、液体层内流动的特性的黏度、瘦气比等因素有关。气液两相在填料层内的流动特性在气液逆流操作的填料层内,在一定的液体喷淋量下、气体压填料塔的设计气速必须低于液泛气速,如巢要求压力降低且稳定,则宣在载点以下操作。但由于载点力降和空塔气速的关系标绘在双对数坐标上,如图2-28 所示。图中右侧的斜直线代表气体流过干填料缺乏明显的判别标准,难以精确计算,而液泛点则有层时的情况,此直线的斜率一般为 1. 8 ~ 2. 0. 即较准确的关联式。因此设计填料塔时先计算液泛气速Apculo,表明气体在填料层中流动呈流状态,ut,然后再按下式确定适宜的空塔气速:且压力降主要由形体阻力产生= (0. 5 ~~ 0. 8)u(2-43)当有液体喷游时,得出形状相似的折线:液体喷2.填料塔的液泛气速计算影响液泛气速的因淋量愈大,折线偏于塔线也愈远。此压力降特性曲线素甚多,Sherwood(1938 年)以表明,填料层中经历了几个不同的流体力学状态×号代为纵坐25

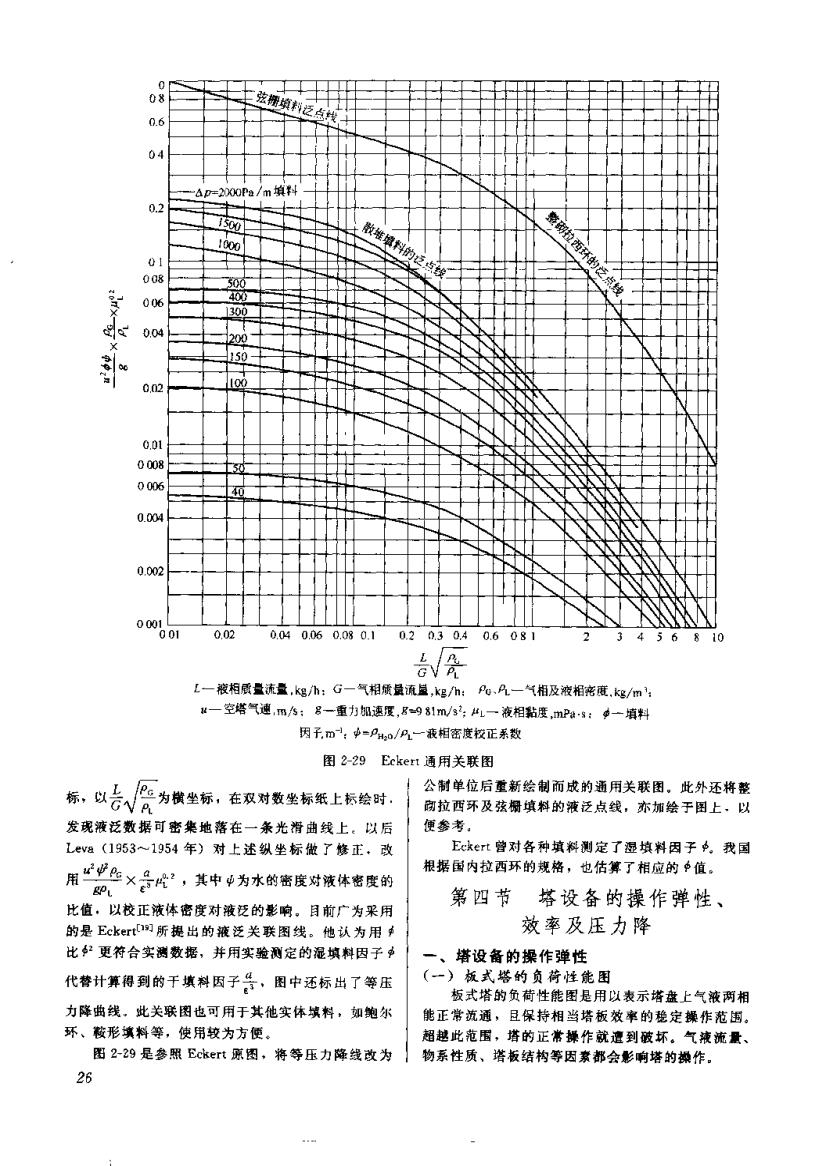

X004/m填0.2F17501000060.04.0.000.0040.0020.040.060.080.10.20.30.40.608R一被相质量流量,kg/h:气相质量流量,kg/hPe,A一气相及液相密度,kg/m!u一空塔气速,m/s;g—重力加速度,g-981m/s;ML一液相粘度,mPa-s:9一填料因子,m, ↓=Papo/AL一液相密度较正系数图2-29Eckerl通用关联图公制单位后量新绘制而成的通用关联图。此外还将整标,以台/层为坐标;在双对数垒标纸上标绘时。离拉西环及弦栅填料的液泛点线,亦加绘于图上,以发现液泛数据可密集地落在一条光滑曲线上。以后便参考Eckert曾对各种填料测定了湿填料因子。我国Leva(1953~1954 年)对上述纵坐标做了修正。改根据国内拉西环的规格,也估算了相应的值。“&×号院”,其中中为水的密度对液体密度的第四节塔设备的操作弹性、比值,以校正液体密度对液泛的影响。目前广为采用效率及压力降的是Eckert所提出的液泛关联图线。他认为用比更符合实测数据,并用实验测定的湿填料因子中塔设备的操作弹性(一)板式塔的负荷性能图代替计算得到的于填料因子等,图中还标出了等压板式塔的负荷性能图是用以表示塔盘上气液两相力降曲线。此关联图也可用于其他实体填料,如鲍尔能正常流通,且保持相当塔板效率的稳定操作范围。环、梭形填料等,使用较为方便超越此范围,塔的正常操作就遵到破坏。气液流量、图2-29是参照Eckert原图,将等压力降线改为!物系性质、塔板结构等因素都会影响塔的操作。26

在负荷性能图上,不同类型的塔盘,有不同的界限曲线,对于鲨流式无升气管的塔盘(如筛板、浮阀过摄雾沫光或舌形等),可用下列一些曲线来确定其稳定操作区(图 2-30)。打摄喜法Is.m/s图 2-31 泡罩塔负荷性能则塔盘的操作可用通过原点、斜率为 Vs/Ls 的直线相下限来表示。 图 2-30 中的 OAB、OCD、OEF 就分别代表不同气液比的三条操作线。各线在负荷性能图上的两个交点,分别表示操作负荷的上,下限,它们是Ls.m'/s-上限B为过量雾沫夹带,下限A为液OAB图 2-30带溢流而无升气管的塔盘负荷性能层过低(1)气相下限操作线。例如筛板塔、舌形塔的谢OCD--上限D为液泛,下限 C为谢液。戒线,浮阀塔的下限阅孔动能因子线等。低于此线OFF.一上限 F 因降液管过小,下限 E 为漏液。时,气液相间不能正常接触。由此可见,同一塔盘因操作情况不同,控制其负(2)过量雾沫夹带线。气速超过此线时,雾沫夹橘的上、下限条件也不尽相同。带过量而使塔板效率降低过多(一般精馏的筹沫夹带由此可知,当塔盘设计完成后,负衙性能图及操允许限为0.1kg/kg上升气)作线也就确定了,但最好使操作点位于操作线的上(3)液相下限线。当塔盘上的液体流量过小下负荷间的适当位置上。生产中常有超负荷或减负荷堰上液流高度小于6mm时,就不能保证液流在塔盘运行的情况,如果操作点太靠近上限成下限,则负荷上均勾分布变动时就很容易超越稳定操作区,导致塔板效率的急(4)液相上限线。如果液体在降液管内的停留时剧下降,甚至破坏操作,因此在设计完成后,一定要简不足,泡沫未能分离而引起气泡夹带,此即所谓气作出负荷性能图,确定负荷的上、下限,以检查操作相返混,因而降低了塔板效率点的位置,如果发现操作点位置不合适,则必颈调整(5)液泛线,气液流最超过此线则造成液泛。这结构参数,以获得满意的上限或下限负荷数据。是由于气液流量过大时,使气相通过一层塔板的压力(三)板式塔的操作弹性降过大及算沫夹带过大,同时液相通过降液管的阻力操作弹性是衡量板式塔丝能的指标之一。梁作弹增大,引起降液管液泛或雾沫夹带液泛,破坏塔的正性常定义为最大负荷对最小负荷之比。食播件由于在极限负荷下塔板效率降低,因此需要有一图中各曲线所国成的阴影区域,表示塔盘的稳定个适应各种塔型的关于操作弹性的共同比较标准,有操作区,然而各线的相对位置会因塔盘型式的不同面提出将操作弹性定义为同样使塔板效率下降15%改变,即使同一一塔型,结构参数的变化也会引起图线(也有定为5%)的商负荷与低负荷值之比。根据这的移动。例如降液管设计得太小,藏相上限线(4)应在负荷性能图上作出等效率曲线,使操作就将左移,甚至可使藏泛线(5)位于区域之外。这线与之相交,从而确定出保持一定塔板效率的上、下表示在发生液泛之前,液相流量已受降液管的最大负限负荷,其比值即是操作弹性。但目前尚无把握绘制荷所限制等效率曲线。寸于不同塔型也会出现不同的界限曲线,例如泡操作葬性大的塔,适应性好。但决不能认为操作罩塔的负荷性能图(图2-31)与图2-30的主要差别弹性越大越好。以蒸谐为例,若操作范圈很宽,势必是:液相下限线变为“锥流线”;气速下限线是脉动要求再沸器、冷疑器等附属设备都很大,这是很不经线;且在气速下限线的右侧还有一条候流线。(二)板式塔操作点的确定济的人们也希望定出填料塔的操作弹性,但这个概念如果塔盘在一定的气液比下操作。为定值,还未普適形成。27