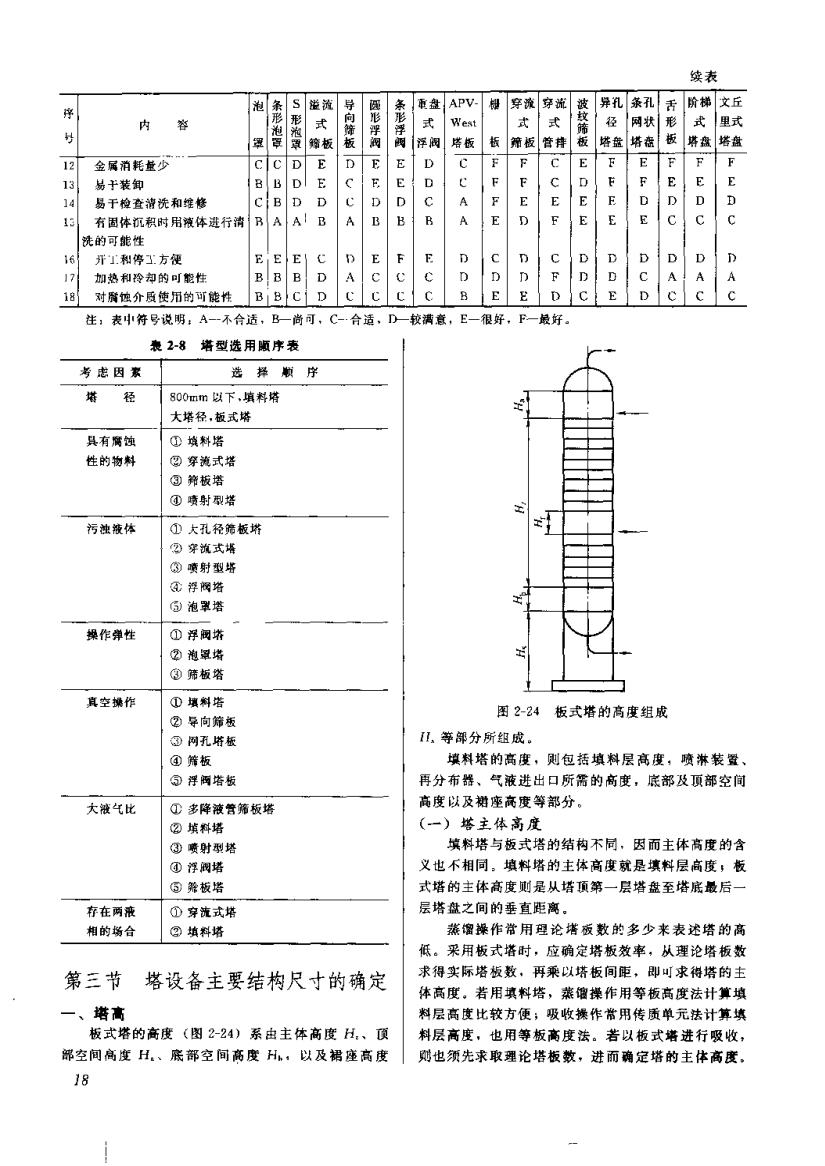

茶孔舌阶样 文丘径网状形里式3艾吉送产5光A金属消耗量品干易于检查清洗和维修有固体沉积时用液体进行清R洗的可能性16开工和停工方便EEBBBD17!加热和玲却的可能性18对质蚀介质使用的可能往:表中符号说明,A-不合适尚可表 2-8 培型选用腹序表考虑因素造择800mm以下,填料塔大塔径,板式塔①蝶料塔具有腐饨性的物料②穿流式塔筛板塔①喷射型塔污浊液体①大孔径筛板堵②穿流式塔?喷射型塔浮阀塔@泡翠塔①浮阀塔操作弹性②泡氧塔?筛板塔真空操作①填料塔图2-24板式塔的高度组成早向馆板I1,等部分所组成①网孔塔板筛板填料塔的高度,则包括填料层高度,喷淋装置再分布器、气液进出口所需的商度,底部及顶部空间浮阀塔板高度以及裙座高度等部分大凌气比多降液管筛板塔(一) 塔主体高度②筑料塔喷射型塔填料塔与板式塔的结构不同,因而主体高度的含浮阀塔义也不相同。填料塔的主体高度就是填料层高度,板养板塔式塔的主体高度则是从塔顶第一层塔盘至塔底最后层塔盘之间的垂直距离存在两液①穿流式塔蒸馏操作常用理论塔板数的多少来表述塔的高相的场合填料塔低。采用板式塔时,应确定塔板效率,从理论塔板数求得实际塔板数,再乘以塔板间宦,即可求得塔的主第三节塔设备主要结构尺寸的确定体高度。若用填料塔,蒸谢操作用等板高度法计算填一、塔高料层高度比较方便;吸收操作带用传质单元法计算填板式塔的高度(图2-24)系由主体高度 H.、预料层高度,也用等板高度法。若以板式塔进行吸收,部空间高度H、底部空间高度H。以及裙座高度「则也须先求取理论塔板数,进而确定塔的主体高度,18

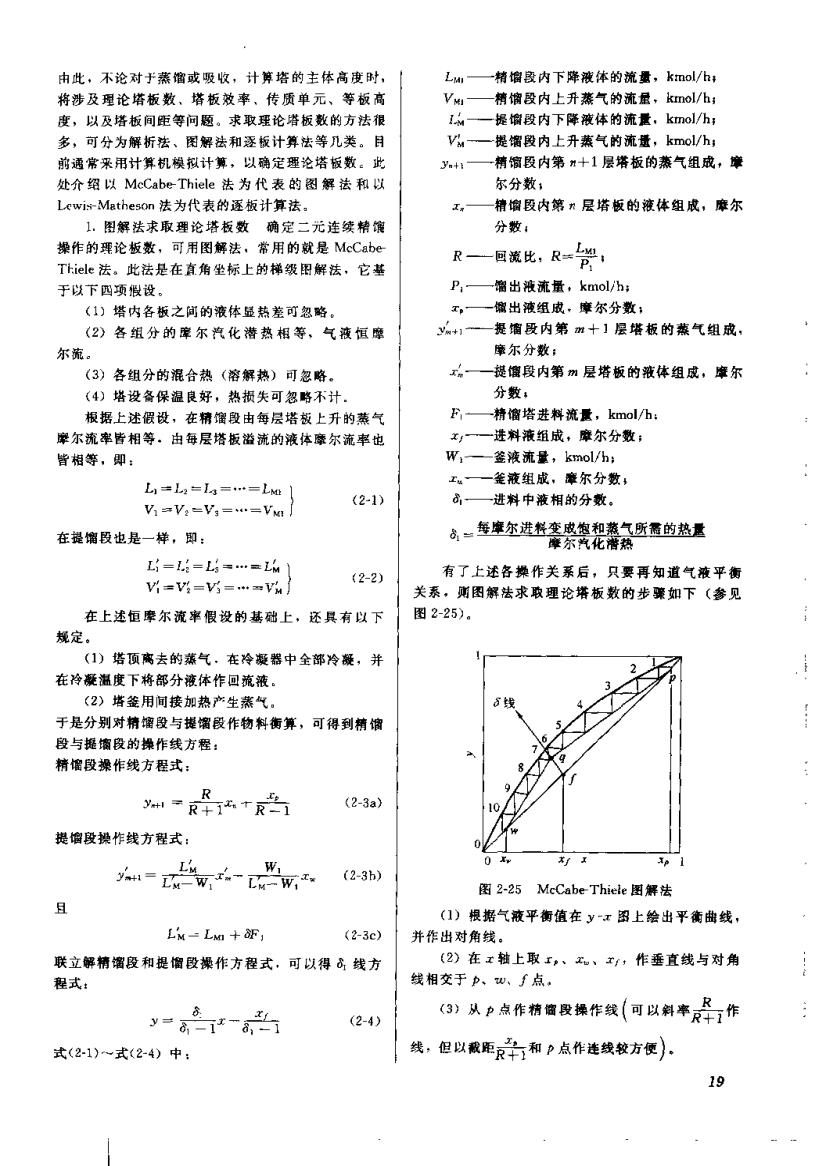

由此,不论对于蒸增或吸收,计算塔的主体高度时,精馏段内下降液体的流量,kmol/h将涉及理论塔板数、塔板效率、传质单元、等板高精馏段内上升蒸气的流量,kimol/h;度,以及塔板间距等问题。求取理论塔板数的方法很一提愉段内下降液体的流量,kmol/h一提馏段内上升蒸气的流遗,kmol/h;图解法和逐板计算法等几类。目多,可分为解析法、一精馏段内第"+1层塔板的蒸气组成,摩前遇常来用计算机模拟计算,以确定理论塔板数。此处介绍以 McCabe Thiele 法为代表的图解法和以尔分数,精馏段内第层塔板的液体组成,麻尔Lewis-Meatheson法为代表的逐板计算法1.图解法求取理论塔板数确定二元连续精馆分数操作的理论板数,可用图解法,常用的就是McCabe回流比,R-Tiele 法。此法是在真角坐标上的梯缓图解法,它基留出源流量,kmol/h于以下四项假设留出液组成,摩尔分数(1)塔内各板之间的体显熬差可忽略提增段内第m+1层塔板的蒸气组戒(2)各组分的库尔汽化潜热相等,气液摩尔分数尔流。一提馏段内第m层塔板的液体组成,摩尔(3)各组分的混合热(溶解热)可忽略分数,(4)塔设备保温良好,热损失可忽略不计一精瘤塔进料流量,kmol/h;根据上述假设,在精馏段由每层塔板上升的蒸气一进料液组成,摩尔分数;摩尔流率皆相等。由每层塔板溢流的液体摩尔流率也一签液流量,kmol/h;皆相等,即:签液组成,摩尔分数,L=L-L,(2-1)进料中液相的分数。Vi-V,-V,-"=VMI8每摩尔进料变豪系气幕气所需的热盘在提馏段也是一样,即:Li=Li-L,-.有了上述各操作关系后,只要再知道气液平衡(2-2)Vi=Vi-Vi=aVM关系,购图解法求取理论塔板数的步骤如下(参见图2-25)上述恒摩尔流率假设的基础上,还具有以下规定(1)塔顶离去的蒸气,在冷凝器中全部冷凝,并在冷凝溢度下将部分液体作回流液。(2)塔签用间接加热产生蒸气于是分别对精馏段与提馏段作物料衡算,可得到精储段与提協段的操作线方程:精馏段操作线方程式;(2-3a)Ve+1R+ItR-I提增段携作线方程式:aWt-Luw(2-3h)图 2-25 McCabeThiele图解法(1)根据气液平衡值在ya图上绘出平衡曲线,LM- LM+aF,(2-3c)并作出对角线。(2)在工轴上取工,、2、,作垂直线与对角联立解精馏段和提馏段操作方程式,可以得&线方线相交于 p、w、了点程式(3)从 p点作精值段操作线(可以料率R作(2-4)0线,但以截距R和P点作连线较方便)。式(2-1)式(2-4)中:.9

(4)从于点作线(其斜率为-),并与精增段操作线相交于点同理可得 B、C组分的气相组成为;5)连接。和w两点的直线,就是提懈段操(2-5)ya-ae.作线。(6)从p点开始在平衡曲线和精段操作线之ya-Lass.间画出水平线与垂直线组成的阶梯,当梯级跨过4点而且ya +y +yal时,则在提馏段操作线和平衡曲线之间画梯级,直至相应地,可以推导出第π块理论板上各组分的液相组梯级跨过w点为止(7)图上所作的梯级数就是达到分离要求所需的成为:理论塔板数--必须注意,本图解法须是在确定了回流比的前提aw下才能进行计算,因此须预先考虑确定回流比的数值。(2-6)2.逐板计算法求理论塔板数元精馅常用图解法,既简单也相当准确;但多元精馏就很难应用图30解法,而只能用逐板计算法或某些筒捷计算法。逐板arN计算法最准确,但很麻炼一般均须借助计算机来处理这些运算。多元系统的逐板计算法是交替使用气液雨耳Xm+ra +平衡关系和操作关系,对每一层塔板进行计算的方分析多组分系统的精窗也用恒摩尔流率的假设,法。即分别从塔顶和塔底开始,依次计算各板的液从物料衡算得出操作线方程式。对丁 N 个组分的多相、气相的组成,一直进行到加料板组成契合为止元系统:则精馏段和提俺段操作线方程式各有N个。由此确定所需的理论塔板数以三元系统为例:于恒压下的多元系统,其某一一组分在液相和气精催段操作线方程式为:相中的组成关系与系统中其他组分的含量有关。以三元系统为例:设有按挥发度渐减为序的 A、B、C三ay-RR+R+组分组成的理想系统,则根据拉乌尔定律和道尔顿定yn RRITo +R+In(2-7)律,第n块理论板上A组分的气相组成为3r=Rt +R+ia十格+F提馏段须从塔釜往上推算,放操作线方程式为IaPA+Pa+roPeam-e式中D一系统的压力PAPR Pu-一第 n 块理论板 上各组分的蒸气分压;(2-8)PA、P、P-各组分纯态时的蒸气压;ya-ercan-Wra-第"块理论板上液相中各组分的TRXC组成,摩尔分数式中 XNATP出液中各组分的组成,摩第块理论板上气相中各组分的yrya.y尔分数;组成,廉尔分数。金液中各组分的组成,摩尔AWTEW相对挥发度的定义为!分数。以三元系统为例,介绍 Lewis-Matheson 的计算at-Pax-PAarPe-步骤则上式可写成与板上液相组成的关系为:1)进料流率F和进料组成TA、T、,增出液组成之一AP和签液组成之一xW应给定。ywTAan+raa1oac按总物料衡算,或改写为F-P+W(2-9)20

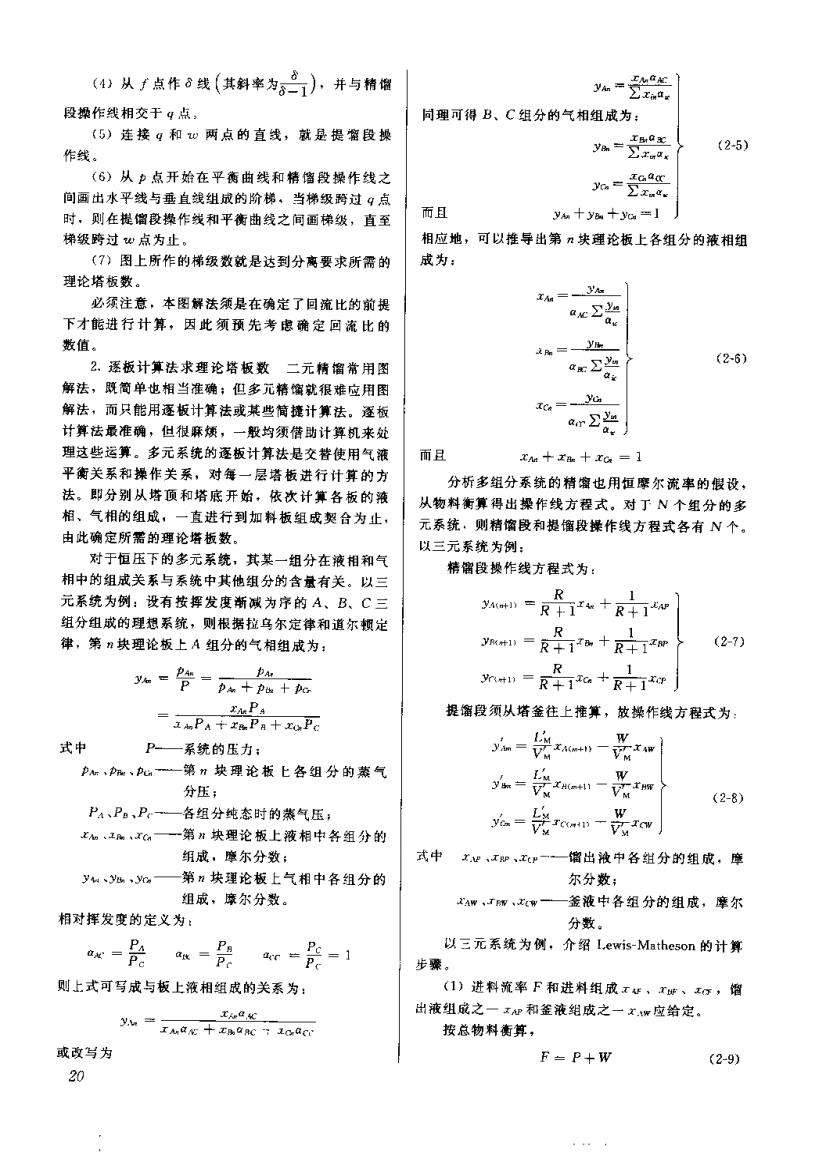

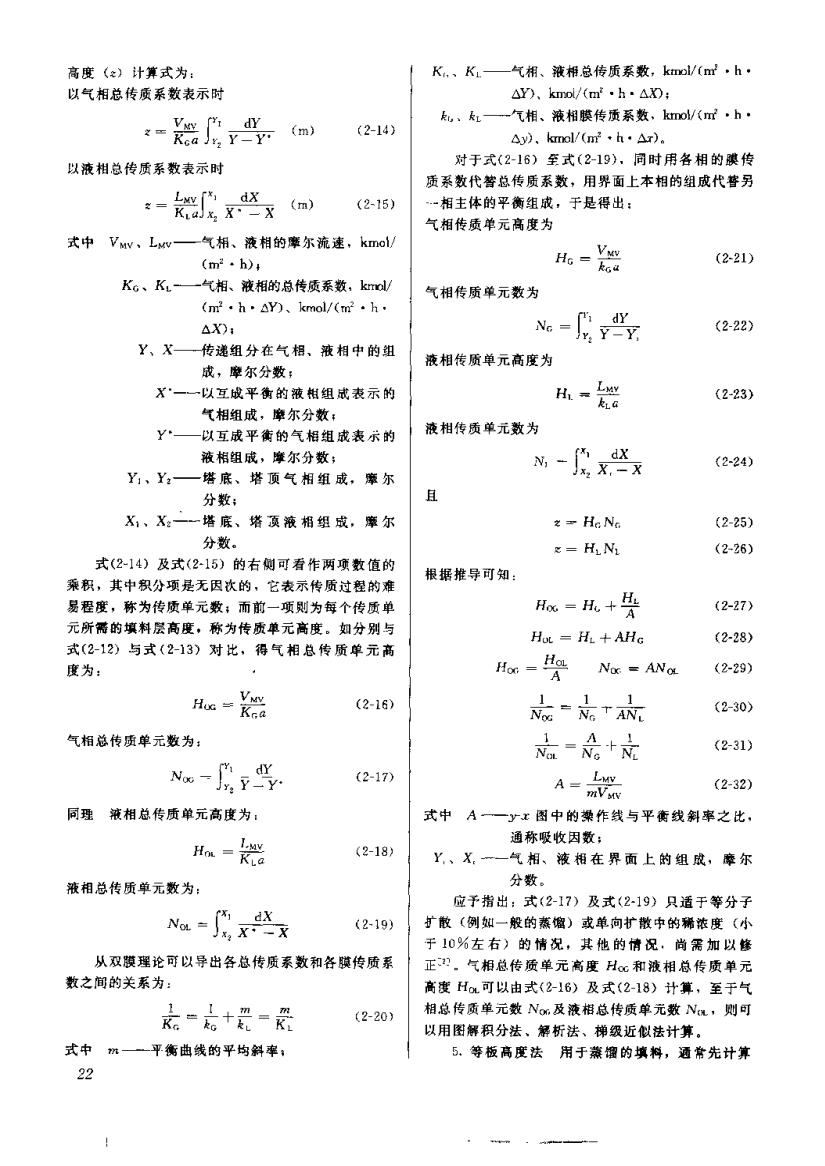

分别对各组分作物料衡算,得:」距,应选得大些。(3)操作弹性要求操作弹性较大时,可选较大p...WTaWFLAF的塔板间距,这样可提高操作负荷的上限。Prnp+Wasw(2-10)FXAF4)安装和维修的婴求在确定塔板间要时,还FraPrw+Wa需考总安装检警塔盘所箫的空间高度,例如开人孔处同时的塔板间距不应小于600mm++此外,塔板间距与液泛密切相关,塔板间距大,(2-11)十十=1不易发生液泛。联立解式(2-9)~式(2-11)的六个方程,可以求由于塔板间距与处理能力、操作弹性及塔板效率出 P、W、rmp、xp、ZW、row等六个未知量。于是以及塔径大小都密切相关,选用较大的塔板间距可允料液、馏出液和釜液的流率及全部组成都可求得。许较高的空塔气速,这样塔径可小些,但塔高增加(2)塔顶第一块塔板上的蒸气组成ya1、了。对于塔板数较多或放在室内的塔,可选用较小的ye与馅出液组成由此开始按相塔板间距,以适当增加塔径来降低塔高,当然,塔板平衡关系[式(2-6)】算出该板上的滩体组成1间距的合理选挥应遵过塔盘流体力学计算和经济核算xcl。然后按精馏段操作关系式(2-7))算出第二块塔来确定,但从经济上看,增加塔商往往比增加塔径板上的燕气组成 yAz、y2、y2。再按平衡关系得出有利TA、Te、a:按操作关系得出A、Ya、C如泡罩塔、筛板塔、浮阀塔的塔板间距的标准系此反复计算到第#块塔板,当板上液体组成接近于进列,参见表 2-9~表 2-11。料中液相部分的组成为止表 2-9晨泡罩塔盘的塔板间距(mm)从签液组成工出发,按相平衡塔径D塔板间距Ht关系[式(2-5)】算出签蒸气组成yAW、、Jcw、然600700350后根据提馏段操作关系[式(2-8)]算出塔底第一块450800~100000(第 w—1 块)塔板上的液体组成 2a(w1)、至B*-1,、1200~-1400CTecw-1)。 再按相平衡关系得出 yA(w-n、y'nW-1)、1600~3000700Jecw-n按操作关系得出工a32004200700800如此反复计算到第 m 块塔板。其板上液体组成接近4200700800900于进料中液相部分的组成为止表 2-10 筛板塔的塔板间距)如果上面第(2)、(3)项算出的第n块塔板塔径D塔板间距H与第m块塔板上各组分的组成十分契合,此处即为800120030500450800加料板,就可确定出精馏段与提馏段的理论塔板数。4004560065070如果计算结果不基契合,可调整馏出液或签液的组2600~660030500FacnrCE0075080成,重新计算。表 2-11 浮阅塔的堵板间距(mm)式(2-5)及式(2-6)中的相对挥发度,由于遍度对它的影响不大,可取塔顶和塔底温度平均值下的塔径D堵板网腔H数值350150800~1003500从上面介绍可以看出,逐板计算法的计算工作量350045051200~1400十分庞大(在多元系统中,尤其如此)、所以,本法450040o600800只有在电算技术广泛应用的今天才得以实现。3.塔板间距塔板间距与塔高直接相关,且计①不推荐采用。算塔径时也必须预定塔板间距。选择板间距时,主要4.传质单元法传质单元法计算填料层高度的考虑以下几个因素方法是先将填料层沿高度方向分削成若干高度相等的(1)雾沫夹带在--定的气液负荷和塔径条件段,称为传质单元,因而填料层高度≥可表示成传质下,适当增加塔板间距,可减少雾沫夹带量。但每一单元高度与传质单元数的乘积,即:物系在允许空塔速度下各有一最大塔板间距与之对 No.Huc.(2-12)(m)应;超过此值,雾沫央带量将不再减少,因此过大的塔板间距是不必要的。&= Nat Ho (m)(2-13)(2)物料的起泡性处理易起泡物料的塔板间!并且,从传质方程式导出的用传质系数表示的填料层21

气相、液相总传质系数,kmol/(m·h.高度(2)计算式为K..KL以气相总传质系数表示时AY),kmol/(m.h.AX)一气相、液相膜传质系数、kmol/(mz.h,kukL*-Ka "y (m)(2-14)Ay),kmol/(mh.Ar)对于式(2-16)至式(2-19),同时用各相的膜传以液相总传质系数表示时质系数代替总传质系数,用界面上本相的组成代替另-- kal xax (m)(2-15)一相主体的平衡组成,于是得出;A气相传质单元高度为式中VMv,LM相相、液相的摩尔流速,kmol/Ho- (2-21)(m . h)+Ko、KL气相、液相的总传质系数:kmol/气相传质单元数为(m2.h.Y),kmol/(m2.h.Ne-y(2-22)AX);Y、X传递组分在气相、液相中的组液相传质单元高度为成,摩尔分数HuLre以互成平衡的液相组成表示的(2-23)气相组成,率尔分数,液相传质单元数为以互成平衡的气相组成表示的液相组成,摩尔分数;M-xx(2-24)塔底、塔顶气相组成,新耳分数一塔底、塔页液相组成,摩尔2 H.N.(2-25)Xi分数,(2-26)= H.N.式(2-14)及式(2-15)的右侧可看作两项数值的根据推导可知:乘积,其中积分项是无因次的,它表示传质过程的难Hoα - H++ 易程度,称为传质单元数;而前一项则为每个传质单(2-27)元所需的填料层高度,称为传质单元高度。如分别与(2-28)Hoi= HL+ AHe式(2-12)与式(2-13)对比,得气相总传质单元高Ho,= HaNo ANot(2-29)度为:Hie Kea(2-16)(2-30)NTAN气相总传质单元数为-+(2-31)(2-17)No - Jmy-y.arA-l(2-32)同理液相总传质单元高度为式中图中的染作线与平衡线斜率之比通称吸收因数Hou-kne(2-18)Y..X.一气相、液相在界面上的组成,摩尔分数液相总传质单元数为:应予指出:式(2-17)及式(2-19)只适于等分子d2(2-19)扩散(例如一般的蒸馏)或单向扩散中的稀浓度(小Nou于10%左右)的情况,其他的情况,尚需加以缘从双膜理论可以导出各总传质系数和各膜传质系正气相总传质单元高度Hloc和液相总传质单元数之间的关系为高度Ho可以由式(2-16)及式(2-18)计算,至于气相总传质单元数No及液相总传质单元数Nc,则可K.-L+#-K(2-20)以用图筹积分法、解析法、梯级近似法计算。—平衡曲线的平均斜率,式中m一5.等板高度法用于蒸馏的填料,通常先计算22