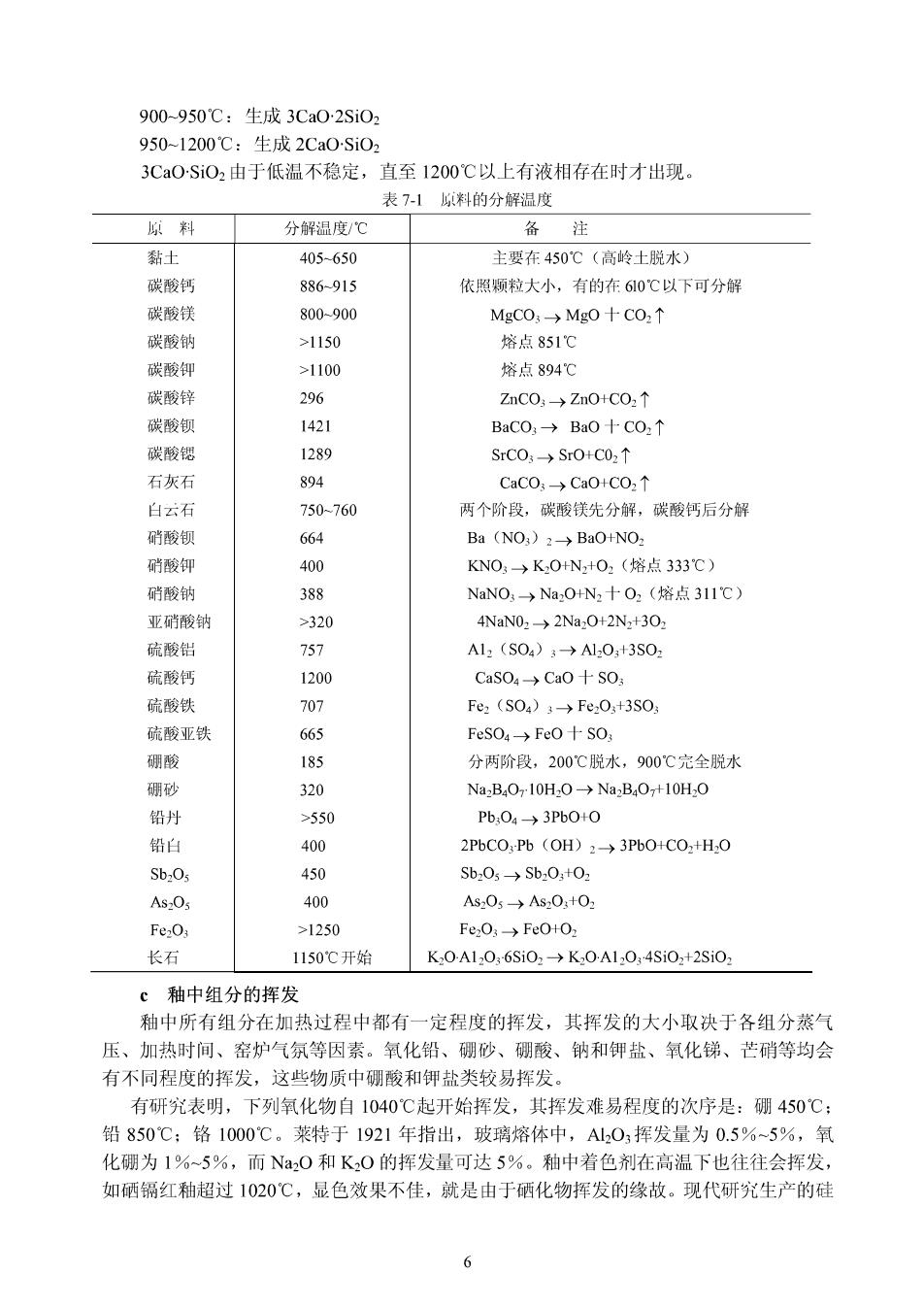

900-950℃:生成3Ca02Si0, 950-1200C:生成2Ca0Si0- 3Ca0SO2由于低温不稳定,直至1200℃以上有液相存在时才出现 表7.1料的分解温度 原料 分解温度/℃ 备 黏土 405650 主要在450℃(高岭土脱水》 碳酸钙 886-915 依照颗粒大小,有的在610C以下可分解 碳酸样 800-900 MgC0,)Mg0十C0,↑ 碳梭钠 >1150 熔点851℃ 碳酸钾 >1100 嫁点894℃ 碳酸辞 296 ZnC0:ZnO+C0,个 碳酸钡 142 BaC0,→Ba0十CO,↑ 碳酸锣 1289 SrCO:SrO+C0,↑ 石灰石 894 CaC0→Ca0+C0,1 白云石 750-760 两个阶段,碳酸铁先分解,碳酸钙后分解 硝酸钡 664 Ba(NO,)2→BaO+NO 硝酸钾 400 KNO:K,O+N,+O,(塔点333℃) 硝酸钠 388 NaNO,→Na,O+N,十O,(熔点3IC 亚硝酶钠 >320 4NaNO.2Na-O+2N-+30 硫酸铝 757 A12(S04),→A1,03+3S0 硫砂可 1200 CaSOa>Ca0十S0: 硫酸铁 707 Fe2(S04)3→Fe.0+3S0 硫酸亚铁 665 FcS0,3Fc0十SO, 硼酸 185 分两阶段,200℃脱水,900℃元全脱水 研配 320 Na-B O10HO->Na BO7+10H-O 铅丹 >550 Pb,04→3Pb0+0 铅 400 2PbCO Pb (OH)3PbOCO,+H-O Sb-Os 450 Sb,05→Sb,03+0 As:Os 400 As,0As0:+0 FeO >1250 Fe2O:>FeO+O 长石 1150℃开始 KOALO:6SiOKOA10:4si0,2siO c釉中组分的挥发 釉中所有组分在加热过程中都有一定程度的挥发,其挥发的大小取决于各组分蒸气 压、加热时间、窑炉气氛等因素。氧化铅、硼砂、硼酸、钠和钾盐、氧化锑、芒硝等均会 有不同程度的挥发,这些物质中研酸和钾盐类校易挥发。 有研究表明,下列氧化物自1040℃起开始挥发,其挥发难易程度的次序是:硼450℃: 铅850C:铭1000C。菜特干1921年指出,玻璃熔体中,A02挥发量为05%5%,氧 化硼为1%-5%,而N,0和K,0的挥发量可达5%。釉中者色剂在高温下也往往会挥发, 如硒镉红釉超过1020℃,显色效果不佳,就是由于硒化物挥发的缘故。现代研究生产的硅

酸锆包裹镉硒红颜料,其挥发量大大降低,1250℃时仍能呈现鲜艳的大红色调。釉中成分 挥发与釉的组成与制各方法及原料种类有密切关系,如果增加SO2含量,就相应地提高了 釉的挥发温度,烧成时保温时间愈长,釉中挥发物的损失就愈多。因此,在熔块制作过程 中,釉中挥发物的损失就很多,要给予充分考忠。 d烧结 烧结是指将粉末状态的物质经过加热转化为具有一定强度的凝集块状物质的过程,烧 结也是吸收热能,从而降低颗粒表面能的过程。烧结受诸多因素的影响,现归纳如下: (1)烧结温度和保温时间的影响。烧结温度愈高,保温时间愈长,越有利于烧结, 但乡品材料应注意晶粒的“异常生长”。 (2)原料粒度的影响。原料颗粒愈细,则表面积愈大,颗粒相互接触面积就愈大, 发生反应的机会就愈多,则熔点降低,有利于烧结。反之,颗粒越大,则不利于烧结。 (3)添加剂的影响。根据添加剂的不同可促进或阻止烧结过程。 (4)原料类型不同,烧结速*就有很大差别 (5)颗粒表面如黏附着熔融物,则有利于烧结。 (6)在合适的温度下,扩散作用可以补偿结构缺陷,粒子边缘的破碎也受其影响。 (7)小颗粒的原料由于表面能较大,不断向大颗粒移动,大小颗粒结合而形成一更 大颗粒,降低了表面能,促进了烧结。 e熔融 熔融是釉料在高温下反应的最终结果,釉熔融出现液相有两方面原因:一是自熔,即指 釉料中长石、碳酸盐、硝酸盐、氧化铅及熔块等易熔物的融化:其次是共熔,是指釉料中几 种物质形成各种低共熔物。例如碳酸盐与长石、石英:铅丹与石英、黏土:卿砂、硼酸与石 英及碳酸盐:氟化物与长石、碳酸盐:乳浊剂(ZrO2、SO2)与含硼原料、铅丹、ZnO等。 随着温度升高,釉层中最初出现的液相使粉料由固相反应逐渐转化为有液相参与的反 应,并不断地熔解釉料成分,最终使液相量急剧增加,绝大部分成分变成熔体。而温度的 继续升高,使液态充分流动,对流作用使釉的组成逐渐均匀化,这种对流作用随温度升高 而加强,因为高温降低了熔体的黏度的同时也进一步加速了扩散和化学变化,促进了釉层 均匀化。事实上,釉层不可能完全均匀,在釉中仍然存留着残留石英或方石英以及未熔的 乳浊剂和着色剂颗粒,同时还有少量的气体存在 釉料熔融的均匀化及彻底程度直接影响釉面品质。因此,在实际生产中,要控制好工 艺因素,使其完全熔融,从而提高釉的表观性能。影响熔融和均化的一些因素归纳如下: (1)釉料内部的高温排气。在高温下,釉料内气泡的排出会在釉熔体中起搅拌作用。 温度愈高,釉黏度下降愈大,搅拌作用愈强,而且随搅拌作用的加强,颗粒间接触面积增 大,反应速度也会加快,从而釉层均化较好。 (2)原料的状态。原料颗粒愈细,混合得愈均匀,愈能降低熔化温度,大大缩短熔 化时间,增强均匀程度。 (3)釉烧时间和温度。釉烧时间长,温度高,会使釉熔化和均化更充分。 B釉层冷却时的变化 熔融的釉层在冷却时经历的变化和玻璃一样如图7-5所示,要经过三个阶段:

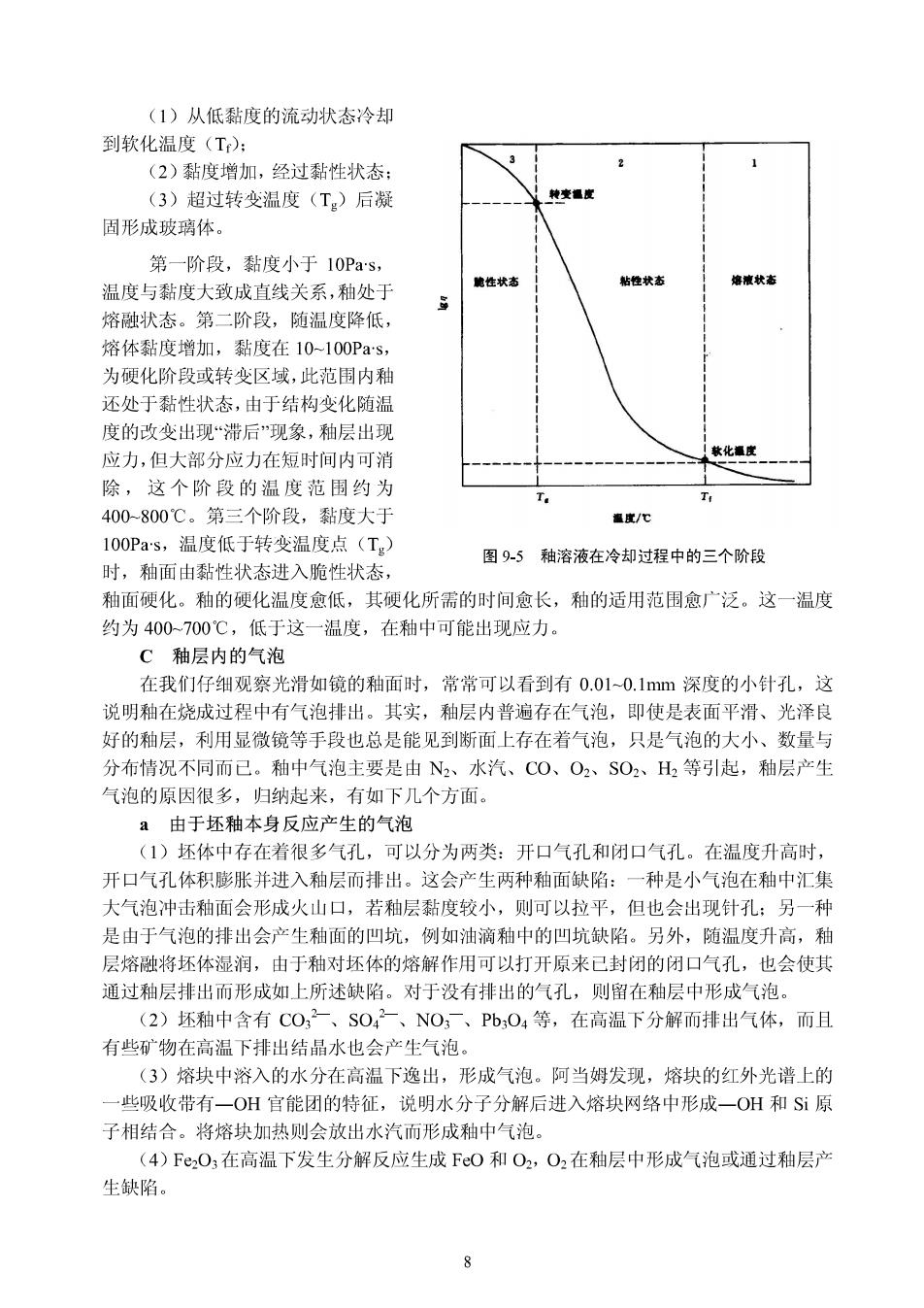

(1)从低黏度的流动状态冷却 到软化温度(Tr): (2)黏度增加,经过黏性状态 (3)超过转变温度(T)后凝 固形成玻璃体。 第一阶段,黏度小于10Pas, 温度与黏度大致成直线关系,釉处于 性状述 帖性状 熔被状态 熔融状态。第二阶段,随温度降低 熔体黏度增加,黏度在10-100Pas 为硬化价段或转没区域,此范围内轴 还处于黏性状态,由于结构变化随温 度的改没出现“滞后”现象,釉层出现 应力,但大部分应力在短时间内可消 除,这个阶段的温度范围约为 400-800℃。第三个阶段,黏度大于 直/ 100Pas,温度低于转变温度点(T) 图95釉溶液在冷却过程中的三个阶段 时,釉面由黏性状态进入胞性状态 釉面硬化。釉的硬化温度愈低,其硬化所需的时间愈长,釉的适用范围愈广泛。这一温度 约为400-700℃,低于这一温度,在釉中可能出现应力 C釉层内的气泡 在我们仔细观察光滑如镜的釉面时,常常可以看到有0.010.lmm深度的小针孔,这 说明釉在烧成过程中有气泡排出。其实,釉层内普遍存在气泡,即使是表面平滑、光泽良 好的釉层,利用显微镜等手段也总是能见到断面上存在若气泡,只是气泡的大小、数量与 分布情况不同而已。釉中气泡主要是由N2、水汽、CO、O2、SO2、H2等引起,釉层产生 气泡的原因很多,归纳起来,有如下几个方面。 a由于坯釉本身反应产生的气泡 (1)坯体中存在若很多气孔,可以分为两类:开口气孔和闭口气孔。在温度升高时, 开口气孔体积膨胀并进入釉层而排出。这会产生两种釉面缺陷:一种是小气泡在釉中汇集 大气泡冲击釉面会形成火山口,若釉层黏度较小,则可以拉平,但也会出现针孔:另一种 是由于气泡的排出会产生釉面的凹坑,例如油滴釉中的凹坑缺陷。另外,随温度升高,釉 层熔融将坯体湿润,由于釉对坯体的熔解作用可以打开原来已封闭的闭口气孔,也会使其 通过釉层排出而形成如上所述缺陷。对于没有排出的气孔,则留在釉层中形成气泡。 (2)坯釉中含有C02一、SO:2一、NO3一、Pb,O4等,在高温下分解而排出气体,而且 有些矿物在高温下排出结晶水也会产生气泡 (3)熔块中溶入的水分在高温下逸出,形成气泡。阿当姆发现,熔块的红外光谱上的 一些吸收带有一OH官能团的特征,说明水分子分解后进入熔块网络中形成-OH和Si原 子相结合。将熔块加热则会放出水汽而形成釉中气泡。 (4)FO在高温下发生分解反应生成Fe0和O2,O,在釉层中形成气泡或通过釉层产 生缺陷。 8

b由于碳素形成气泡 这包活两方面的原因:一方面,烧成氛中的C0气体容易被方石英所吸附,而日C0 在高温下裂解产生CO2和C,CO2气体在釉层形成气泡,另一方面,裂解的C沉积在釉表 面,在高温下氧化而形成C02引起釉层出现气泡。 c由工艺因素影响而形成的气泡 (1)干燥后的釉层透气性较差,坯体孔隙中的气体不易排出,而在高温时坏中气体通 过釉面而产生气泡。 (2)在施釉时将一部分气体封闭在釉层中,也会产生气泡,或者在釉中加入一些添加 剂而引入气泡。 (3)在釉或熔块烧制时,窑炉中的燃烧产物会夹带进入釉层中形成气泡。 (4)快速烧成时,坯釉中气体来不及排出,被己烧融并硬化的釉层封闭在其中形成气泡 釉中气泡的存在,会给釉面性能带来很大影响,在外观品质上,气泡的存在使釉面透 光度降低,同时针孔、凹坑及不平整等缺陷增加,使外观品质下降。釉中气泡的大小也会 对釉的外观产生很大影响,另一方面,釉中气泡还会严重影响釉面的理化性能,釉中存在 气孔,则釉面耐磨程度下降,耐酸碱腐蚀能力也下降,力学强度也有所下降 7.12瓷胎的显微结构 7.1.2.1显微结构与性质 显微结构的研究是用各种光学显微技术(如暗场照明、相衬、干涉以及微差干涉相衬 等显微技术)和电子显微技术以及其他现代分析手段,综合运用物理化学、结晶学、矿物 岩石学、材料制备工艺学,对材料的显微结构、材料组成、物相、工艺制备条件以及性能 品质之间的关系进行研究 显微结构是指在不同类型显微镜下观察到的材料的组织结构。显微结构的大小从数纳 米到0.1mm,最小的结构尺度大于晶胞尺寸(若是研究的结构小于晶胞尺寸则称之为微观 结构)。显微结构是构成材料的组成和制备工艺过程诸因素的综合反应。研究表明:不同 成分材料的显微结构不同:同一组分的材料,在不同工艺条件下制备,其显微结构也不尽 相同。不同的工艺条件会形成不同的显微结构,显微结构的变化会影响到材料的性能。 7.1.2.2陶瓷坯体的微结构 陶瓷坏体的显微结构是在各类显微镜下分辨陶瓷材料中含有晶相的种类、数量、形状 大小、发育程度及其几何分布。陶瓷坯体显微结构的研究就是:研究晶相的种类、数量、 形态,晶粒的大小、分布及取向、晶界结构、晶体缺陷、晶格畸变等:研究玻璃相的含量、 分布、应力分布等;研究气孔的大小、多少、分布、位置等及研究微裂纹的大小、形状分 布等。晶相、玻璃相和气相三者在陶瓷坯体中空间的相互关系决定着陶瓷材料的性能。而 陶瓷的显微结构是在整个制备过程中形成的,其中每一步骤包括原料制备、成型、烧成都 对它的显微结构形成有重要影响。 下面以普通陶瓷为例来讨论陶瓷坯体的显微结构。 普通陶瓷通常是由高岭土(包括其他类黏土)、长石、石英三种原料配制,在 1250-1450℃烧制而成,也有部分陶瓷制品是在上述三种主要原料基础上进行适当调整而 制成的,但是仍属于传统的三组分陶瓷。 三组分陶瓷是一种多相结构的材料,在烧成时原料本身(指粗颗粒)或原料之间发生

一系列反应,使它的结构在物理化学平衡的途径上发生变化,在烧成之后,其显微结构 并未完全达倒平衡状态,因而它既是一种结构复杂的材料,又是一种结构在空间中分布不 均匀的材料。陶瓷材料的显微结构由不同的晶相、玻璃相、气孔等构成。一般情况下普通 陶瓷的显微结构由下列几个组分构成:玻璃相(按体积计)为40%-65%,莫来石晶体为 10%~30%,残留石英(含方石英)为10%~25%,以及少量的气孔。 晶相是决定陶瓷基本性能的主导物相,其种类、发育状态、完整程度、存在方式、晶 体取向、品体缺陷等均对陶瓷材料性能产生影响。 玻璃相是陶瓷坯体中的低熔组成物,其黏度、数量、分布方式等也对陶瓷材料的性能 产生影响。 气孔(气相)是陶瓷材料中不可避免出现的,它的存在方式、数量、分布状态也对陶 瓷材料性能产生影响。 三组分陶瓷最终形成的物相与它的组成和烧成有关。下面将讨论陶瓷材料坯体的显微 结构形成。 A显微结构的形成 普通陶瓷材料是三组分陶瓷,其显微结构由高岭土、长石、石英等的反应物所构成。 研究这些原料的热变化是首要对象」 a高岭士 普通陶瓷中的主要原料之一是高岭土及其他黏土,最常见的黏土矿物是高岭石,高岭 石的加热变化是形成陶瓷材料的显微结构中最重要的反应之一,一般对高岭石加热时的物 相变化可以用下述反应式表示: Al032Si022H,0504sC→Al2032Si02+2H,0t 高岭石 偏高岭石 3(Al2032Si02)>95C→3Al2032Si02+4Si02 偏高皊石 (一次)莫来石无定形石英 高岭石脱水后形成的偏高岭石仍保持高岭石的结构,偏高岭石转化为莫来石的反应进 行到1200℃时,莫来石的生成趋近于平衡,晶体逐步长大和逐步完整。因此,黏土矿物在 瓷坯显微结构中可以出现两种状态的莫来石,即发育较差的鳞片状莫来石和发育较好的、 排列整齐的人字形莫来石 h长石 钾长石在1150℃以上熔融成熔体,钠长石在1120℃以上熔融成熔体,这时视长石周 边的物相不同而呈现出不同的表现形式:当石英颗粒处于长石熔体包表之中时,部分石英 熔解于熔体之中,形成高硅氧玻璃相:当长石玻璃熔体中的钾离子向周边扩散,中心部位 贫钾,其组成逐渐转为莫来石组成,在熔体中析晶出二次针状莫来石晶体:长石熔体流动 填充进黏土分解形成的一次莫来石产物区内,减少空隙。 c石英 石英在烧成过程中随着烧成温度的提高,会出现晶相转变。当烧成温度达573℃时, B-石英转化为α-石英,伴随着体积变化效应,会导致大颗粒的石英破碎。当温度继续上升 时,视条件的不同发生各类转变。在较低温度下烧成时就保留其完整的原始外形:在较高 温度下烧成时,石英顺粒边缘熔脚,外形涿光趋向军圆,其周边有一圈熔蚀边:有时可以 在颗粒边界上析出犬齿状方石英。根据上述不同形态和不同变体的存在,可以了解瓷坯烧 10