21st 第10章 食品系列数材 膜分离 本章的学习目的与要求 了解膜分离的基本原理、各种膜分离的分离机理(模型) 和各种分离膜的构造与特性;了解膜组件的构成、膜分离装置 及典型流程;了解各种因素对膜分离的影响;掌握膜分离过程 中浓差极化与膜污染的产生原因与消除方法;重点掌握膜分离 装置的选用

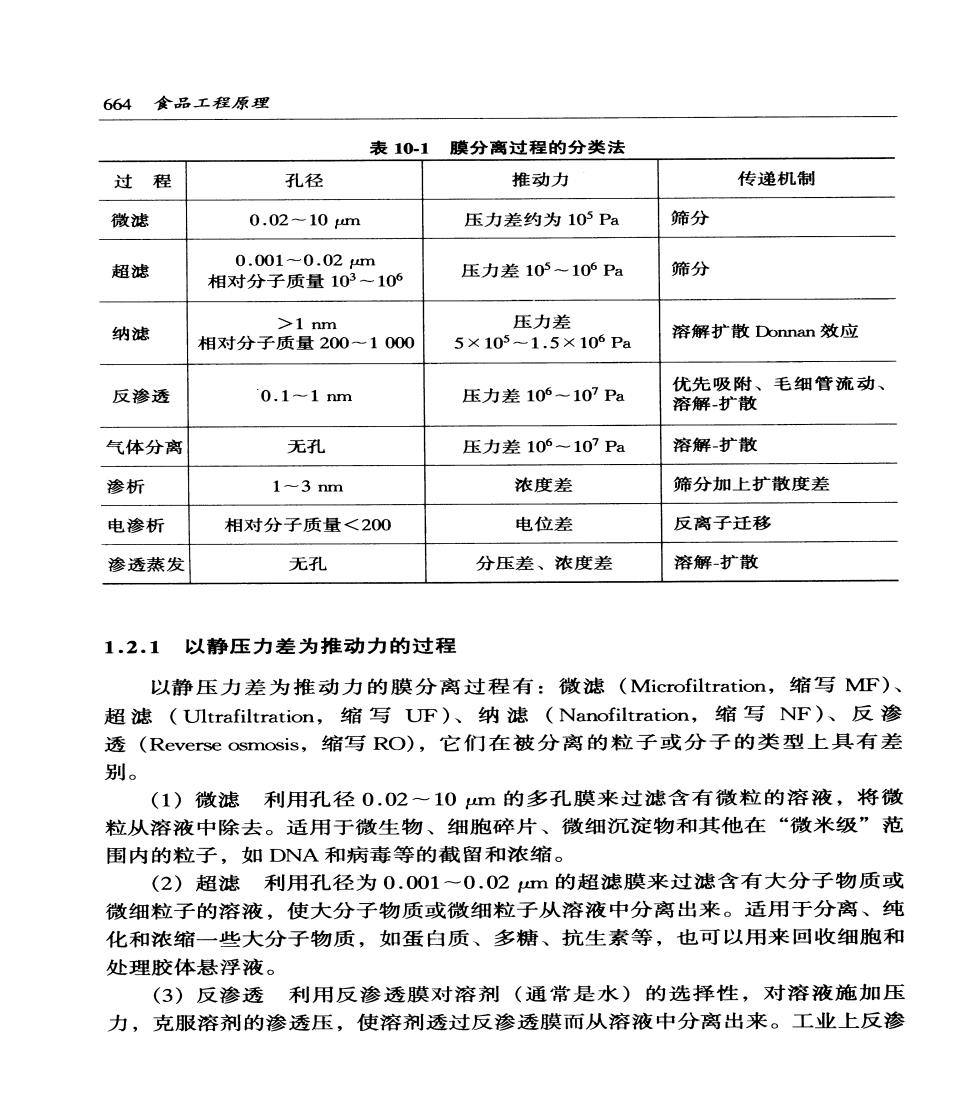

第10章膜分离663 膜分离(membrane separation)是利用具有一定选择透过性的过滤介质,依 靠其两侧存在的能量差作为推动力,利用混合物中各组分在过滤介质中迁移速率 的不同来实现物质的分离与纯化的单元操作。 概述 1.1膜分离技术发展的历史 膜分离技术起源很早,1748年Abbe Nollet首次进行猪膀胱渗透分离实验 发现水会自发地扩散穿过猪膀胱进入酒精中,但这一发现在当时并未引起人们的 重视。直到1854年Graham发现了透析现象,1856年Matteucei和Cima观察到 天然膜是各向异性的这一特征后,人们才开始重视膜的研究。1864年Traube成 功地制成了人类历史上第一张人造膜一亚铁氰化铜膜;1918年Zisgmondy制 成了微孔滤膜,并用它来分离和富集微生物和极细小的粒子;20世纪40年代出 现了人工肾;50年代初期离子交换膜研制成功,电渗析得到了工业应用;60年 代Loeb和Sourirajan研制成醋酸纤维素非对称性膜,使反渗透与超滤进入了实 用阶段。目前,膜分离已成为分离混合物的重要方法,遍及海水及苦咸水淡化、 环保、化工、石油、生物医药、轻工食品等各个领域,并将越来越显示其重要作 用。 1.2膜分离过程 一般膜分离过程是按所选用膜的孔径、传质推动力和传递机理进行分类。见 表10-1。 根据推动力本质的不同,又可具体分为4类:①以静压力差为推动力的过 程;②以蒸汽分压差为推动力的过程;③以浓度差为推动力的过程;④以电位差 为推动力的过程

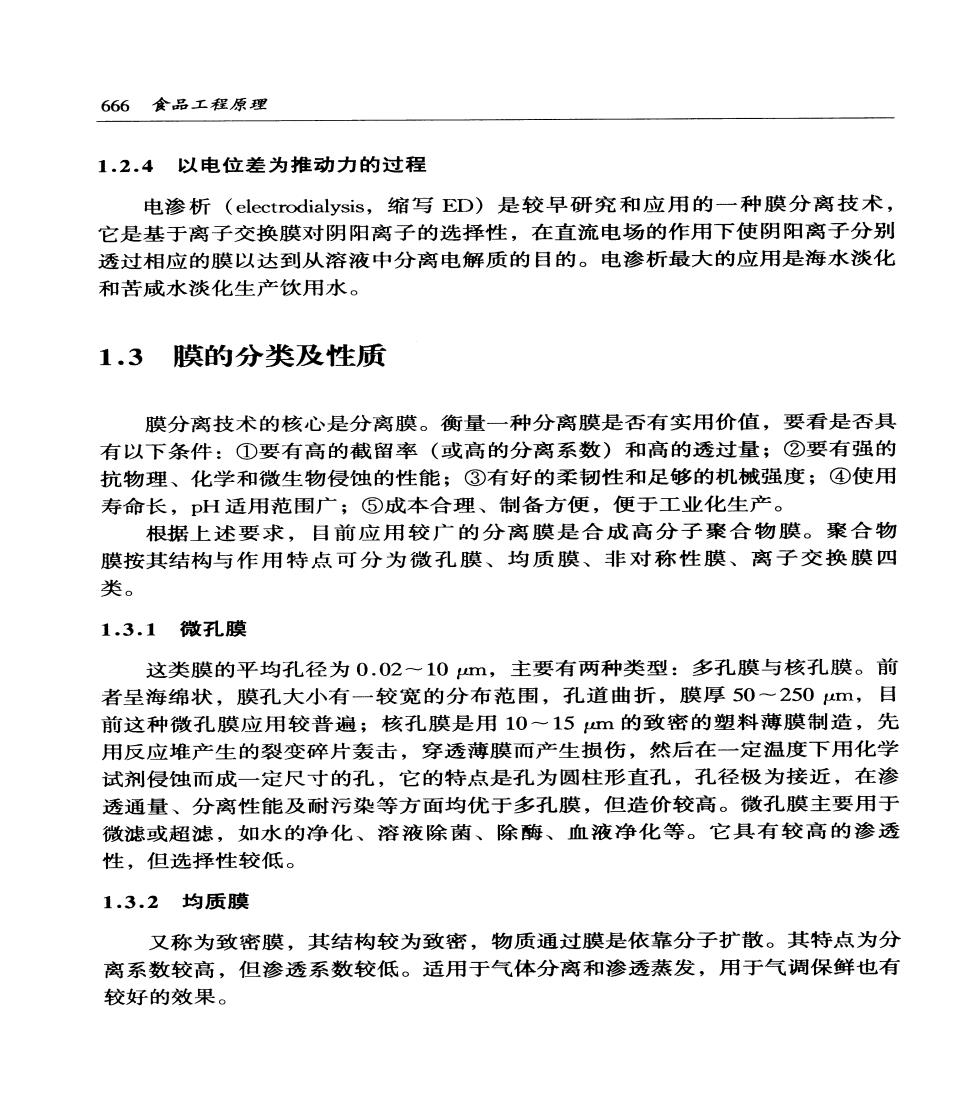

664食品工程原理 表10-1膜分离过程的分类法 过程 孔径 推动力 传递机制 微滤 0.02-10m 压力差约为105Pa 筛分 超滤 相对分9子质10心 压力差105~10Pa 筛分 >1 nm 压力差 纳滤 相对分子质量200~1000 5×105-1.5×106Pa 溶解扩散Donnan效应 反渗透 0.1~1nm 压力差10~107Pa 优先吸附 毛细管流动 溶解打扩散 气体分离 无孔 压力差105~107Pa 溶解扩散 渗析 1-3m 浓度差 筛分加上扩散度差 电渗析 相对分子质量<200 电位差 反离子迁移 渗透蒸发 无孔 分压差、浓度差 溶解-扩散 1.2.1以静压力差为推动力的过程 以静压力差为推动力的膜分离过程有:微滤(Microfiltration,缩写F) 超滤(Ultrafiltration,缩写UF)、纳滤(Nanofiltration,缩写NF)、反渗 透(Reverse osmosis,缩写RO),它们在被分离的粒子或分子的类型上具有差 别。 (1)微滤利用孔径0.02一10m的多孔膜来过滤含有微粒的溶液,将微 粒从溶液中除去。适用于微生物、细胞碎片、微细沉淀物和其他在“微米级”范 围内的粒子,如DNA和病毒等的截留和浓缩。 (2)超滤利用孔径为0.001~0.02m的超滤膜来过滤含有大分子物质或 微细粒子的溶液,使大分子物质或微细粒子从溶液中分离出来。适用于分离、纯 化和浓缩一些大分子物质,如蛋白质、多糖、抗生素等,也可以用来回收细胞和 处理胶体悬浮液。 (3)反渗透利用反渗透膜对溶剂(通常是水)的选择性,对溶液施加压 力,克服溶剂的渗透压,使溶剂透过反渗透膜而从溶液中分离出来。工业上反渗

第10章膜分离665 透已应用于海水脱盐、超纯水制备、从发酵液中分离溶剂如乙醇、丁醇和丙酮以 及浓缩抗生素、氨基酸等。 (4)纳滤纳滤是介于超滤和反渗透之间的一种膜分离技术。由于膜具有纳 米级孔径和对不同价态的阴离子存在Donnan效应,所以纳滤膜可以让溶液中低 价离子透过而截留高价离子和数百分子量的有机小分子。纳滤的操作压强低于反 渗透,所以又称为“低压反渗透”。在食品工业中纳滤已应用于果汁浓缩、乳糖 分离等方面。由于其独特的功能,在食品工业具有广阔的应用前景。 1.2.2以蒸汽分压差为推动力的过程 以蒸汽分压差为推动力的膜分离过程有两种,膜蒸馏(membrane distillation,缩写MD)和渗透蒸发(pervaporation,缩写PV)。 (1)膜蒸馏利用一张疏水性的微孔膜把温度不同的冷热两股溶液分隔开, 由于膜两侧存在一定的温度差,可使热侧的水透过膜进入冷侧。在现有机理研究 基础上,其传质过程可分为3步:①水分子在热侧膜表面处蒸发形成水蒸气;② 水蒸气透过膜的微孔从膜表面的热侧扩散到冷侧;③传递到冷侧膜表面的水蒸气 重新冷凝成水。 因而膜蒸馏其实是一个蒸发过程,但与诚压蒸发相比,不需要真空系统即可 达到低温蒸发水的目的。与其他的膜过程相比,膜蒸馏的主要优点是可以在极高 的浓度下进行,也就是说能把非挥发性溶质的水溶液浓缩到极高浓度,甚至达到 饱和状态。现已应用于高纯水的生产、溶液脱水浓缩和挥发性有机溶剂的分离。 (2)渗透蒸发渗透蒸发技术的分离机理也可分为三部分:①被分离物质在 膜表面上被有选择地吸附并溶解;②以扩散的形式在膜内渗透;③在膜的另 侧,由于低压汽化脱附而与膜分开。 渗透蒸发技术发展至今,已在二元恒沸有机溶剂的分离、异丙醇的脱水浓 缩、无水乙醇的生产等方面实现了工业化应用,目前正在研究将渗透蒸发技术应 用于食品工业领域,并已取得很好进展。 1.2.3以浓度差为推动力的过程 渗析(dialysis,缩写D)是一种重要的、以浓度差为推动力的膜分离过程。 它是利用多孔膜两侧溶液的浓度差使溶质从浓度高的一侧通过膜孔扩散到浓度低 的一侧,从而得到分离的过程。它最主要的应用是血液(人工肾)的解毒,也用 在实验室规模的酶的纯化上

666食品工程原理 1.2.4以电位差为推动力的过程 电渗析(electrodialysis,缩写ED)是较早研究和应用的一种膜分离技术, 它是基于离子交换膜对阴阳离子的选择性,在直流电场的作用下使阴阳离子分别 透过相应的膜以达到从溶液中分离电解质的目的。电渗析最大的应用是海水淡化 和苦咸水淡化生产饮用水。 1.3膜的分类及性质 膜分离技术的核心是分离膜。衡量一种分离膜是否有实用价值,要看是否具 有以下条件:①要有高的截留率(或高的分离系数)和高的透过量;②要有强的 抗物理、化学和微生物侵蚀的性能;③有好的柔韧性和足够的机械强度;④使用 寿命长,pH适用范围广;⑤成本合理、制备方便,便于工业化生产。 根据上述要求,目前应用较广的分离膜是合成高分子聚合物膜。聚合物 膜按其结构与作用特点可分为微孔膜、均质膜、非对称性膜、离子交换膜四 类。 1.3.1微孔膜 这类膜的平均孔径为0.02一10m,主要有两种类型:多孔膜与核孔膜。前 者呈海绵状,膜孔大小有一较宽的分布范围,孔道曲折,膜厚50一250m,目 前这种微孔膜应用较普遍;核孔膜是用10一15m的致密的塑料薄膜制造,先 用反应堆产生的裂变碎片轰击,穿透薄膜而产生损伤,然后在一定温度下用化学 试剂侵蚀而成一定尺寸的孔,它的特点是孔为圆柱形直孔,孔径极为接近,在渗 透通量、分离性能及耐污染等方面均优于多孔膜,但造价较高。微孔膜主要用于 微滤或超滤,如水的净化、溶液除菌、除酶、血液净化等。它具有较高的渗透 性,但选择性较低。 1.3.2均质膜 又称为致密膜,其结构较为致密,物质通过膜是依靠分子扩散。其特点为分 离系数较高,但渗透系数较低。适用于气体分离和渗透蒸发,用于气调保鲜也有 较好的效果