。 LTCC技术是将陶瓷粉制成生瓷带,根据预先设计的结 构,将电极材料、基板、电子器件等一次性烧成的封 装技术 LTCC技术也可制成内置无源元件的三维电路基板,在 其表面可以贴装IC和有源器件,制成无源、有源集成 的功能模块

• LTCC技术是将陶瓷粉制成生瓷带,根据预先设计的结 构,将电极材料、基板、电子器件等一次性烧成的封 装技术 • LTCC技术也可制成内置无源元件的三维电路基板,在 其表面可以贴装IC和有源器件,制成无源、有源集成 的功能模块

LTCC技术 厚膜技术的缺点: 厚膜优点 HTCC优点 HTCC的缺点: ()多次印刷 ()高电导金网化 (1)高印时分辨率 (1)高培点金属电导 (2)多次烧结 (2底的介电贺耗 2)一次性烧成 率不高 (3)漫层数目受 (3)可印刷电阻 (3)介电层岸度可控 2)制备工艺黛项 限制 (4烧结温度低 (4凄面光滑 3)不能克接印崩电 (4)价电层厚度不 (5)囊层数目无限制 阻 容鼻控制等 4)生产成本高等 与S半导体热联系数匹配 LTCC技术结合了厚膜技术和高温共烧陶瓷的优,点

LTCC技术结合了厚膜技术和高温共烧陶瓷的优点 LTCC技术结合了厚膜技术和高温共烧陶瓷的优点

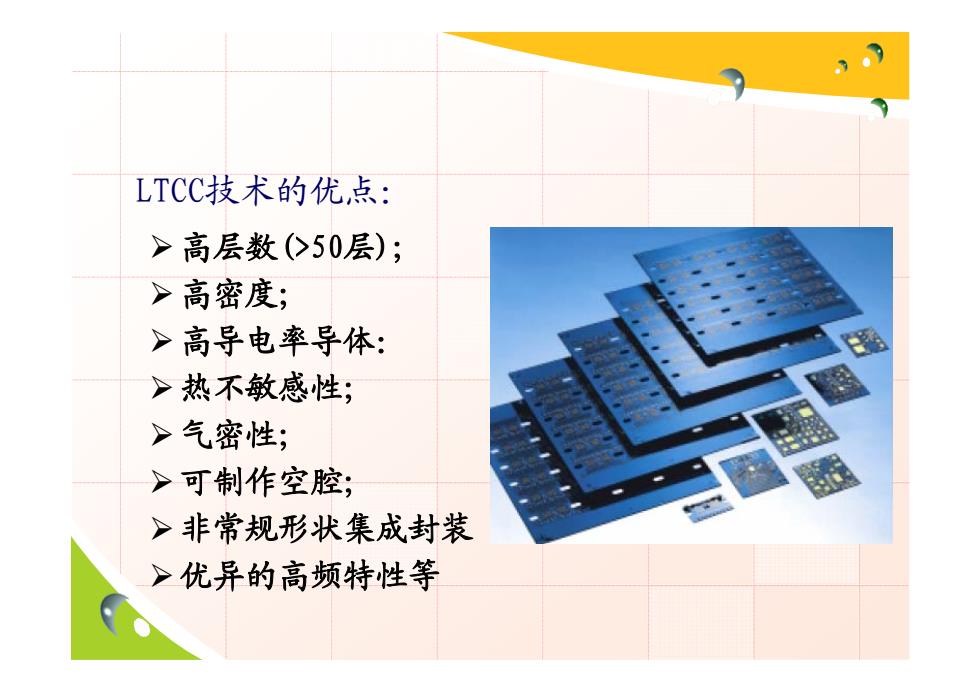

LTCC技术的优点: >高层数(◇50层); >高密度; >高导电率导体: >热不敏感性; >气密性; >可制作空腔; >非常规形状集成封装 >优异的高频特性等

¾ 高层数(>50层); ¾ 高密度; ¾ 高导电率导体: ¾ 热不敏感性; ¾ 气密性; ¾ 可制作空腔; ¾ 非常规形状集成封装 ¾ 优异的高频特性等 LTCC技术的优点:

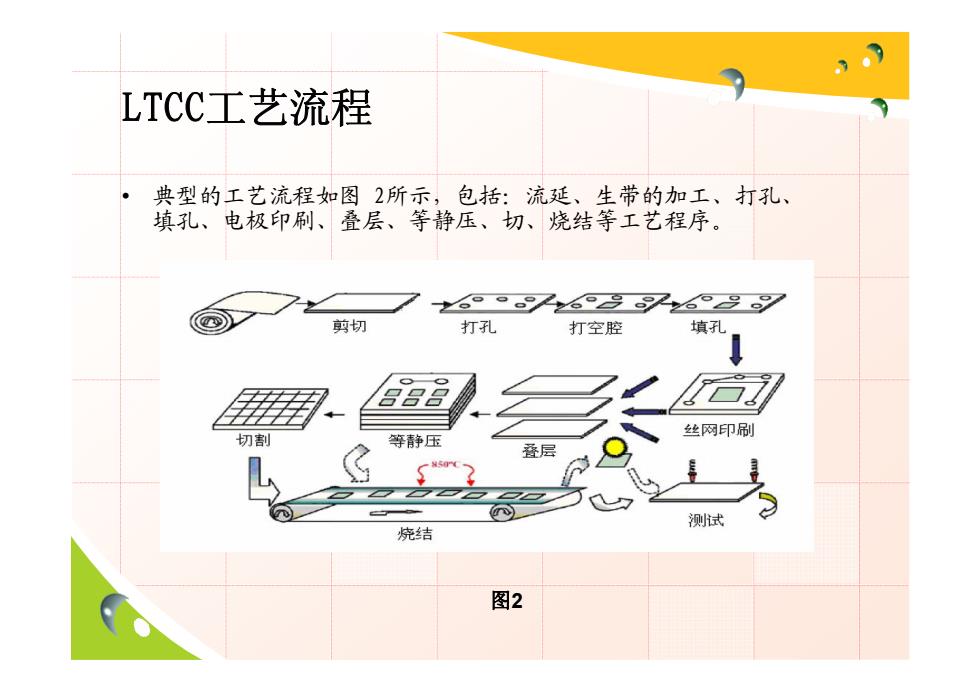

LTCC工艺流程 典型的工艺流程如图2所示,包括:流延、生带的加工、打孔、 填孔、电极印刷、叠层、等静压、切、烧结等工艺程序。 6。·699☑6°9 剪切 打孔 打空腔 填孔 丝网印刷 切 等静玉 叠层 测试 烧结 图2

LTCC工艺流程 • 典型的工艺流程如图 2所示,包括:流延、生带的加工、打孔、 填孔、电极印刷、叠层、等静压、切、烧结等工艺程序。 图2

小结 LTCC基于先进材料技术为基础的 一生瓷带 导体浆料(导带、填孔、电阻浆料等) 结合多层工艺技术

小结 • LTCC基于先进材料技术为基础的 – 生瓷带 – 导体浆料(导带、填孔、电阻浆料等) – 结合多层工艺技术