高分子材料综合性实验讲义 高分子材料综合性 实验讲义 (2013版本) 化学化工学院 材料科学与工程教研室 2013年9月

高分子材料综合性实验讲义 1 高分子材料综合性 实验讲义 (2013 版本) 化学化工学院 材料科学与工程教研室 2013 年 9 月

高分子材料综合性实验讲义 第一部分:高分子材料综合性实验 实验1不同聚合物的熔融指数测定及观察流动性 一、实验目的 1.了解不同聚合物培融指数的测试方法 2.掌握熔融指数仪的使用方法。 二、实验原理 聚合物的熔融指数,又称熔体流动速率(MR),通常是指塑料熔体在规定的温度和压力下,在 参照时间内(600s)从标准口模压出的质量,单位为gmn。高聚物熔体黏度和熔体流动速度与高聚物 的分子量大小有密切相关。一般情况,熔体流动速度域小,平均分子量越高,反之平均分子量城低 LDE的熔体流动速度与分子量的关系如表1所示。该项测定可用于判定热塑性塑料处于熔融状态 时的流动性,了解聚合物分子量大小及分子量宽府的分布,了解分子交联的程度,为期料成型加工 选择工艺条件提供依据。 表1LDPE的熔体流动速率与分子量的关系 MFR/g/10min)170 7 64 0.25 M 1.9x102.1×102.4×102.8×103.2×104.8×10 在塑料成型加工实际生产控制中,往往用改变温度和压力来调节塑料熔体你的流动性和冲模速 度。同样提高熔体压温度,几乎所有聚合物的黏度都有不同程度下降,同样提高压力,熔体流动速 率也会增加,但不同分子结构的聚合物其流动速率对温度和压力的铭感性不同,因此,熔体流动速 率只能表征相同结构聚合物分子量的相对数值,而不能在结构不同的聚合物之间进行比较。该项测 试针对各种热塑性塑料,不同类型的聚合物可选择各自的标准进行试验。 三、实验原料及设备 1.实验原料 重径+柱鉴重1160克 聚苯乙烯:聚乙烯:聚酰胺:聚碳酸酯:纤维素塑料 2.试验仪器 熔融指数仪 3.实验条件 1)标准试验条件 标准试验条件见表2。负荷单位N,1Kg9.8N。 2)各种塑料试验条件按表序号说明 聚苯乙烯5,7,1,13:聚乙烯12,14:ABS7,9: 聚酰胺105,15:聚碳酸酯8,11,13:纤维素塑料2,3 直2,095毫出

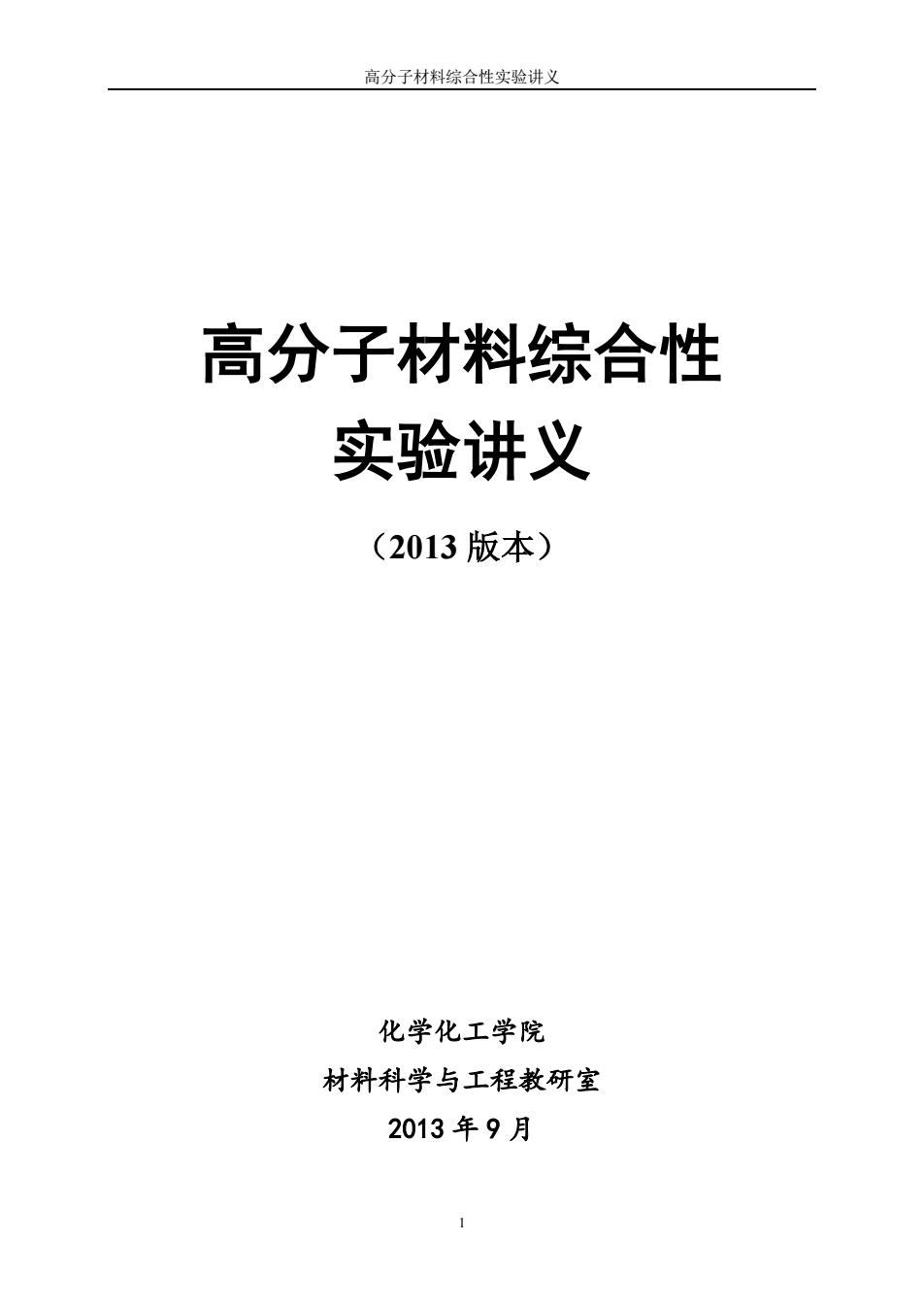

高分子材料综合性实验讲义 3 第一部分:高分子材料综合性实验 实验 1 不同聚合物的熔融指数测定及观察流动性 一、实验目的 1.了解不同聚合物熔融指数的测试方法; 2.掌握熔融指数仪的使用方法。 二、实验原理 聚合物的熔融指数,又称熔体流动速率(MFR),通常是指塑料熔体在规定的温度和压力下,在 参照时间内(600 s)从标准口模压出的质量,单位为 g/min。高聚物熔体黏度和熔体流动速度与高聚物 的分子量大小有密切相关。一般情况,熔体流动速度越小,平均分子量越高,反之平均分子量越低。 LDPE 的熔体流动速度与分子量的关系如表 1 所示。该项测定可用于判定热塑性塑料处于熔融状态 时的流动性,了解聚合物分子量大小及分子量宽度的分布,了解分子交联的程度,为塑料成型加工 选择工艺条件提供依据。 表 1 LDPE 的熔体流动速率与分子量的关系 MFR/(g/10min) 170 70 21 6.4 1.8 0.25 M 1.9×104 2.1×104 2.4×104 2.8×104 3.2×104 4.8×104 在塑料成型加工实际生产控制中,往往用改变温度和压力来调节塑料熔体你的流动性和冲模速 度。同样提高熔体压温度,几乎所有聚合物的黏度都有不同程度下降,同样提高压力,熔体流动速 率也会增加,但不同分子结构的聚合物其流动速率对温度和压力的铭感性不同,因此,熔体流动速 率只能表征相同结构聚合物分子量的相对数值,而不能在结构不同的聚合物之间进行比较。该项测 试针对各种热塑性塑料,不同类型的聚合物可选择各自的标准进行试验。 三、实验原料及设备 1.实验原料 聚苯乙烯;聚乙烯;聚酰胺;聚碳酸酯;纤维素塑料 2.试验仪器 熔融指数仪 3.实验条件 1)标准试验条件 标准试验条件见表 2。负荷单位 N,1Kgf=9.8N。 2)各种塑料试验条件按表序号说明 聚苯乙烯 5,7,11,13;聚乙烯 12,14;ABS 7,9; 聚酰胺 105,15;聚碳酸酯 8,11,13;纤维素塑料 2,3

高分子材料综合性实验讲义 表2标准试哈条件 序号标准口模内径mm试验温度PC口模系数mm负荷9.8N 2网 18 2095 190 2160 200 190 5.000 2.095 190 10.00 6 2.095 1 463 21600 2009 00 1073 5.000 2.095 200 24 10.00 2095 220 2146 1000 10 2.095 230 70 0.325 11 2.095 230 258 1.200 1 2.095 230 464 2.160 3 2.095 230 815 3.800 2.095 230 1073 5.000 2095 275 70 0325 16 2.095 300 258 120 四、试验操作步骤及结果计算 ①通常要先将试样进行干燥或真空处理。 ②将标准口模放入料筒,插入活塞杆,开始升温,到达所需温度后,恒温至少15mm ③拔出活塞杆,加入3一5g试样于料筒中,重新插入活塞杆,加上负荷或部分负荷,恒温4 5mi,再加至所需负荷。待下环形记号与料筒相平时,69卵切制试样,连接切制五条无泡样条。 ④结果计算,熔体流动速率按下式计算:MFR=t 式中,MFR为熔体流动速率,g/10min,m为取样条质量的算术平均值,g:t为切取样时间间隔,s。 试验结果取两位有效数。 五、主要影响因素 1容量效应 测量过程,熔体流动逐渐加大,表现出与料筒中熔体高度速度有关,这可能由于熔体与料筒有 黏附力,这种力量阻碍活塞杆下移。为了避免容量效应,应在同一高度截取样条。 2温度波动 培体流动速率与温度的关系十分密切,温度偏高流动速率大,温度偏低则反之。如用P做试验 229.5时熔体流动速率为1.83g10min,230时则为1.86g10min,可见温度波动对测试结果有影响, 在测试中要求温度稳定,波动应控制在土0.10C以内。 3.聚合物热降解 聚合物在料筒中。受热发生降解,特别是粉末聚合物,由于空气中的氧更加加速热降解效应, 使黏度降低,从而加快流动速率。为了减少这种影响,对于粉末试样,尽快压密实,减少空气,同 时加入一些热稳定剂。另外方面测试时通入氨气保护,这样可以使热降解减到最小。 六、思考题 1.熔融指数仪的构造是怎样的? 2.熔融指数与聚合物分子量的关系是如何的?

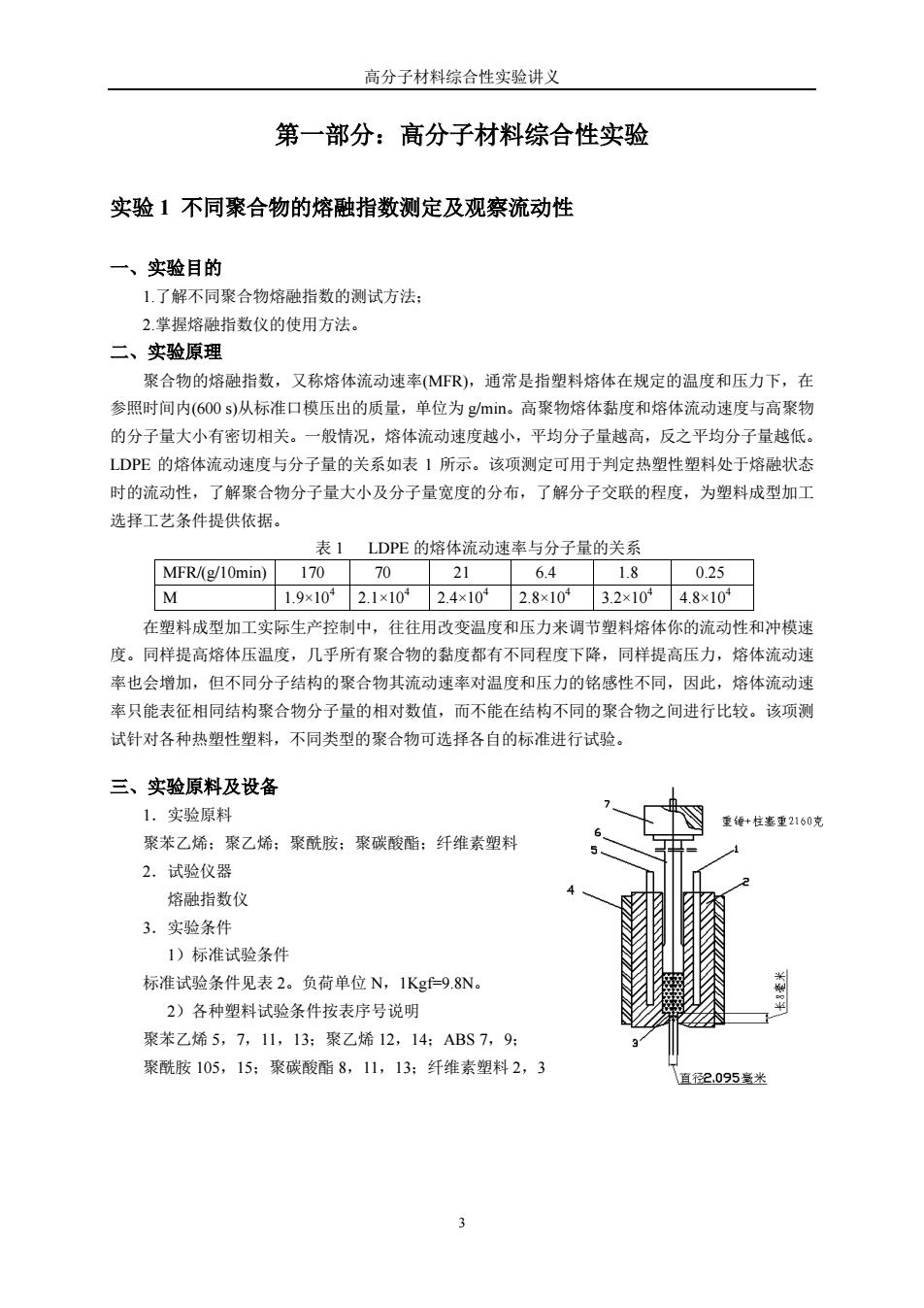

高分子材料综合性实验讲义 4 表 2 标准试验条件 序号 标准口模内径/mm 试验温度/℃ 口模系数 g/mm 负荷/9.8N 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 1.180 2.095 2.095 2.095 2.095 2.095 2.095 2.095 2.095 2.095 2.095 2.095 2.095 2.095 2.095 2.095 190 190 190 190 190 190 200 200 220 230 230 230 230 230 275 300 46.6 70 464 1073 2146 4635 1073 2146 2146 70 258 464 815 1073 70 258 2.160 0.325 2.160 5.000 10.00 21.600 5.000 10.00 10.00 0.325 1.200 2.160 3.800 5.000 0.325 1.20 四、试验操作步骤及结果计算 ① 通常要先将试样进行干燥或真空处理。 ②将标准口模放入料筒,插入活塞杆,开始升温,到达所需温度后,恒温至少 15min。 ③拔出活塞杆,加入 3~5g 试样于料筒中,重新插入活塞杆,加上负荷或部分负荷,恒温 4~ 5min,再加至所需负荷。待下环形记号与料筒相平时,开始切割试样,连接切割五条无泡样条。 ④结果计算,熔体流动速率按下式计算: MFR= t 600m 式中,MFR 为熔体流动速率,g/10min,m 为取样条质量的算术平均值,g;t 为切取样时间间隔,s。 试验结果取两位有效数。 五、主要影响因素 1.容量效应 测量过程,熔体流动逐渐加大,表现出与料筒中熔体高度速度有关,这可能由于熔体与料筒有 黏附力,这种力量阻碍活塞杆下移。为了避免容量效应,应在同一高度截取样条。 2.温度波动 熔体流动速率与温度的关系十分密切,温度偏高流动速率大,温度偏低则反之。如用 PP 做试验, 229.5 时熔体流动速率为 1.83g/10min,230 时则为 1.86 g/10min,可见温度波动对测试结果有影响, 在测试中要求温度稳定,波动应控制在 0.10C 以内。 3.聚合物热降解 聚合物在料筒中。受热发生降解,特别是粉末聚合物,由于空气中的氧更加加速热降解效应, 使黏度降低,从而加快流动速率。为了减少这种影响,对于粉末试样,尽快压密实,减少空气,同 时加入一些热稳定剂。另外方面测试时通入氮气保护,这样可以使热降解减到最小。 六、思考题 1.熔融指数仪的构造是怎样的? 2.熔融指数与聚合物分子量的关系是如何的?

高分子材料综合性实验讲义 实验2热塑性塑料棒材的双螺杆挤出成型 一、实验目的 挤出成型是塑料主要成型工艺之一,在塑料工业中占重要地位,它可加工塑料也可加工橡胶, 用挤压法加工的塑料绝大部分是热塑性塑料(占全部热塑性塑料加工量的一半左右),可挤出成型的 制品为管、板、棒、丝、薄膜、异型材、线缆包覆物等多种塑料制品,其中塑料管材是挤出成型的 重要产品,但本实验以挤出棒材为主。 塑料棒材挤出成型实验设置目的在于使学生通过亲自挤棒材成型操作,了解挤出成型工艺过程, 认识加工过程主要设备的结构和加工原理,加深理解工艺控制原理并掌握其控制方法,通过实际控 制了解影响产品产量的因素,并学会分析和处理成型过程中出现的问题。 二、实验原理及流程 P 3 图1聚合物棒材的挤出成型工艺过程 1一挤出机头:2一定性装置:3一冷却装置:4一牵引机:5一切制机 塑料棒材的连续挤压是将塑料颗粒(或粉状)料加入单螺杆挤压机料斗内,经计量装置落入料筒 内的螺杆螺槽中,借螺杆转动在螺杆推力面作用下使物料向机头方向输送前移,并逐渐压缩,在此 过程中受螺杆剪切力作用,获得摩擦熟和料筒的加热从而温度不断上升,至达到物料的熔融温度以 上,物料转化为黏流状态,经过筛板的节制作用。压入挤出机机头被溪新分开,流经分流器支架被 分若干段,然后又重新汇合,最后进入芯棒与口模组成的环形间隙而挤出黏度较低的熔融塑料棒材。 为使挤出的熔融棒形状稳定下来,需经过定径套冷却定径并获得一定刚性,再进入水槽进一步冷却, 由可变速牵引机牵引出合格棒材,经破碎机按规定长度破碎(或卷绕成盘)成品进行包装。 三、实验原料及设备 1实验材料 本实验采用高密度聚乙烯或等规立构聚丙烯原料进行棒材挤出。 2.实验设备 根据以上分析可知,挤棒材工艺所需设备有挤出机、机头和口模、冷却水槽、牵引机和破碎机, 提高产品的产量和质量,对各设备结构特征的合理选择与设计是非常重要的。 (1)挤出机及螺杆 塑料管材挤出机一般用螺杆直径为30~150mm,选用挤出机时,一般应使口模通 道的截面积小于挤出机料筒面积的10%

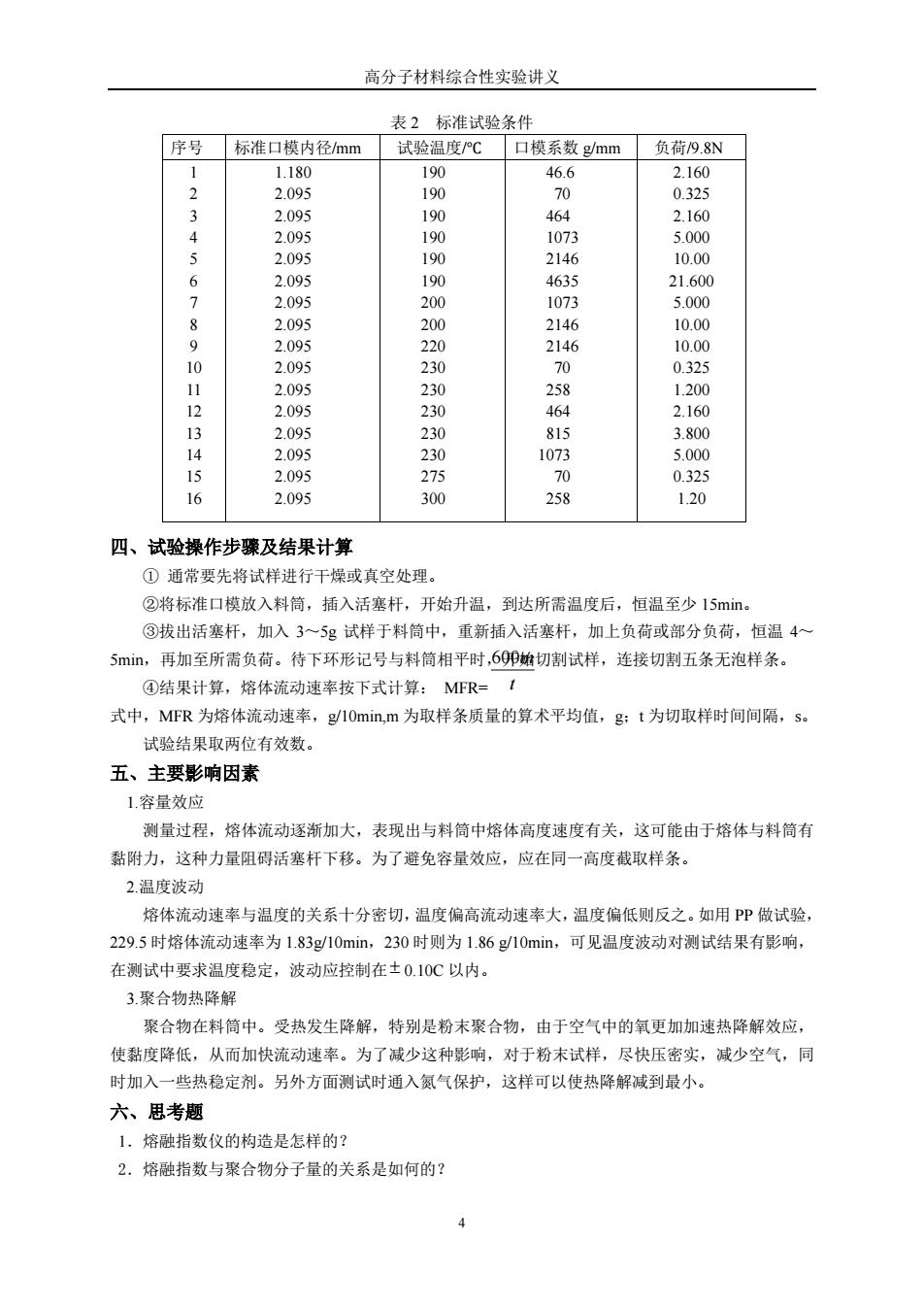

高分子材料综合性实验讲义 5 实验 2 热塑性塑料棒材的双螺杆挤出成型 一、实验目的 挤出成型是塑料主要成型工艺之一,在塑料工业中占重要地位,它可加工塑料也可加工橡胶, 用挤压法加工的塑料绝大部分是热塑性塑料(占全部热塑性塑料加工量的一半左右),可挤出成型的 制品为管、板、棒、丝、薄膜、异型材、线缆包覆物等多种塑料制品,其中塑料管材是挤出成型的 重要产品,但本实验以挤出棒材为主。 塑料棒材挤出成型实验设置目的在于使学生通过亲自挤棒材成型操作,了解挤出成型工艺过程, 认识加工过程主要设备的结构和加工原理,加深理解工艺控制原理并掌握其控制方法,通过实际控 制了解影响产品产量的因素,并学会分析和处理成型过程中出现的问题。 二、实验原理及流程 图 1 聚合物棒材的挤出成型工艺过程 1 一挤出机头;2 一定性装置;3 一冷却装置;4 一牵引机;5 一切割机 塑料棒材的连续挤压是将塑料颗粒(或粉状)料加入单螺杆挤压机料斗内,经计量装置落入料筒 内的螺杆螺槽中,借螺杆转动在螺杆推力面作用下使物料向机头方向输送前移,并逐渐压缩,在此 过程中受螺杆剪切力作用,获得摩擦熟和料筒的加热从而温度不断上升,至达到物料的熔融温度以 上,物料转化为黏流状态,经过筛板的节制作用,压入挤出机机头被逐渐分开,流经分流器支架被 分若干段,然后又重新汇合,最后进入芯棒与口模组成的环形间隙而挤出黏度较低的熔融塑料棒材。 为使挤出的熔融棒形状稳定下来,需经过定径套冷却定径并获得一定刚性,再进入水槽进一步冷却, 由可变速牵引机牵引出合格棒材,经破碎机按规定长度破碎(或卷绕成盘)成品进行包装。 三、实验原料及设备 1. 实验材料 本实验采用高密度聚乙烯或等规立构聚丙烯原料进行棒材挤出。 2. 实验设备 根据以上分析可知,挤棒材工艺所需设备有挤出机、机头和口模、冷却水槽、牵引机和破碎机, 提高产品的产量和质量,对各设备结构特征的合理选择与设计是非常重要的。 (1)挤出机及螺杆 塑料管材挤出机一般用螺杆直径为 30~150 mm,选用挤出机时,一般应使口模通 道的截面积小于挤出机料筒面积的 10%

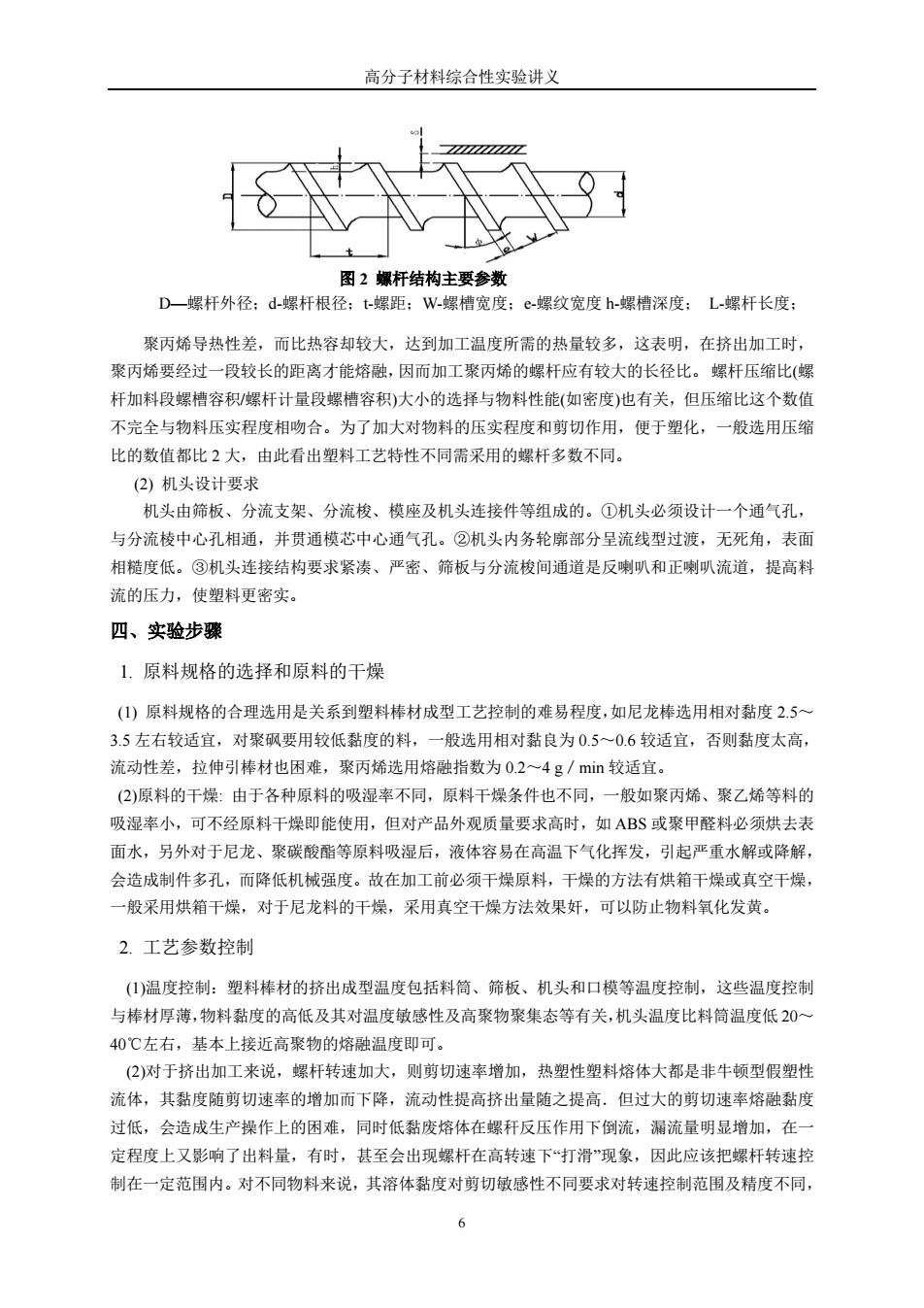

高分子材料综合性实验讲义 图2螺杆结构主要参数 D一螺杆外径:d螺杆根径:t-螺距:W螺槽宽度:c螺纹宽度h-螺槽深度;L螺杆长度: 聚丙烯导热性差,而比热容却较大,达到加工温度所需的热量较多,这表明,在挤出加工时, 聚丙烯要经过一段较长的距离才能熔融,因而加工聚丙烯的螺杆应有较大的长径比。螺杆压缩比(螺 杆加料段蝶槽容积/螺杆计量段螺槽容积)大小的选择与物料性能(如密度)也有关,但压缩比这个数值 不完全与物料压实程度相吻合。为了加大对物料的压实程度和剪切作用,便于塑化,一般选用压缩 比的数值都比2大,由此看出塑料工艺特性不同需采用的螺杆多数不同。 (2)机头设计要求 机头由筛板、分流支架、分流梭、模座及机头连接件等组成的。①机头必须设计一个通气孔, 与分流棱中心孔相通,并贯通模芯中心通气孔。②机头内务轮廓部分呈流线型过渡,无死角,表面 相糙度低。③机头连接结构要求紧凑、严密、筛板与分流梭间通道是反喇叭和正喇叭流道,提高料 流的压力,使塑料更密实 四、实验步骤 1原料规格的选择和原料的干燥 (1)原料规格的合理选用是关系到塑料棒材成型工艺控制的难易程度,如尼龙棒选用相对黏度2.5一 3.5左右较适宜,对聚砜要用较低黏度的料,一般选用相对黏良为0.5~0.6较适宜,否则黏度太高, 流动性差,拉伸引棒材也困难,聚丙烯选用熔融指数为02~4g/min较适宜。 (2)原料的干燥:由于各种原料的吸湿率不同,原料干燥条件也不同,一般如聚丙烯、聚乙烯等料的 吸得率小,可不经原料干燥即能使用,但对产品外观质量要求高时,如ABS或聚甲醛料必须烘去表 面水,另外对于尼龙、聚碳酸酯等原料吸湿后,液体容易在高温下气化挥发,引起严重水解或降解, 会造成制件多孔,而降低机械强度。故在加工前必须干燥原料,干燥的方法有烘箱干燥或真空干燥, 一般采用烘箱干燥,对于尼龙料的干燥,采用真空干燥方法效果奸,可以防止物料氧化发黄。 2.工艺参数控制 (1)温度控制:塑料棒材的挤出成型温度包括料筒、筛板、机头和口模等温度控制,这些温度控制 与棒材厚薄,物料黏度的高低及其对温度敏感性及高聚物聚集态等有关,机头温度比料筒温度低20 40℃左右,基本上接近高聚物的熔融温度即可。 (2)对于挤出加工来说,螺杆转速加大,则剪切速率增加,热塑性塑料熔体大都是非牛顿型假塑性 流体,其黏度随剪切速率的增加而下降,流动性提高挤出量随之提高.但过大的剪切速率熔融黏度 过低,会造成生产操作上的困难,同时低黏废熔体在螺秆反压作用下倒流,漏流量明显增加,在 定程度上又影响了出料量,有时,甚至会出现螺杆在高转速下“打滑“现象,因此应该把螺杆转速控 制在一定范围内。对不同物料来说,其溶体黏度对剪切敏感性不同要求对转速控制范围及精度不同

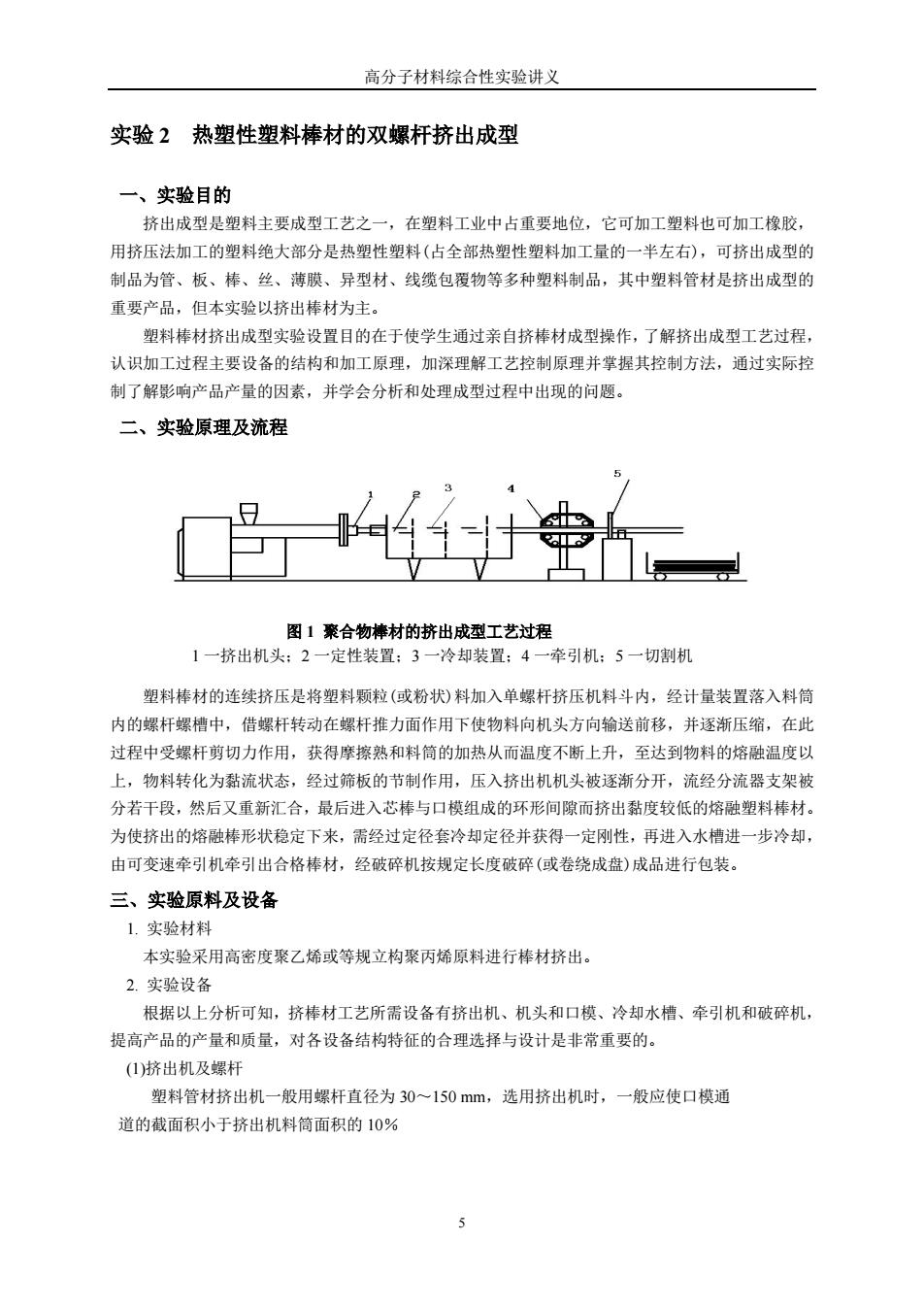

高分子材料综合性实验讲义 6 图 2 螺杆结构主要参数 D—螺杆外径;d-螺杆根径;t-螺距;W-螺槽宽度;e-螺纹宽度 h-螺槽深度; L-螺杆长度; 聚丙烯导热性差,而比热容却较大,达到加工温度所需的热量较多,这表明,在挤出加工时, 聚丙烯要经过一段较长的距离才能熔融,因而加工聚丙烯的螺杆应有较大的长径比。 螺杆压缩比(螺 杆加料段螺槽容积/螺杆计量段螺槽容积)大小的选择与物料性能(如密度)也有关,但压缩比这个数值 不完全与物料压实程度相吻合。为了加大对物料的压实程度和剪切作用,便于塑化,一般选用压缩 比的数值都比 2 大,由此看出塑料工艺特性不同需采用的螺杆多数不同。 (2) 机头设计要求 机头由筛板、分流支架、分流梭、模座及机头连接件等组成的。①机头必须设计一个通气孔, 与分流棱中心孔相通,并贯通模芯中心通气孔。②机头内务轮廓部分呈流线型过渡,无死角,表面 相糙度低。③机头连接结构要求紧凑、严密、筛板与分流梭间通道是反喇叭和正喇叭流道,提高料 流的压力,使塑料更密实。 四、实验步骤 1. 原料规格的选择和原料的干燥 (1) 原料规格的合理选用是关系到塑料棒材成型工艺控制的难易程度,如尼龙棒选用相对黏度 2.5~ 3.5 左右较适宜,对聚砜要用较低黏度的料,一般选用相对黏良为 0.5~0.6 较适宜,否则黏度太高, 流动性差,拉伸引棒材也困难,聚丙烯选用熔融指数为 0.2~4 g/min 较适宜。 (2)原料的干燥: 由于各种原料的吸湿率不同,原料干燥条件也不同,一般如聚丙烯、聚乙烯等料的 吸湿率小,可不经原料干燥即能使用,但对产品外观质量要求高时,如 ABS 或聚甲醛料必须烘去表 面水,另外对于尼龙、聚碳酸酯等原料吸湿后,液体容易在高温下气化挥发,引起严重水解或降解, 会造成制件多孔,而降低机械强度。故在加工前必须干燥原料,干燥的方法有烘箱干燥或真空干燥, 一般采用烘箱干燥,对于尼龙料的干燥,采用真空干燥方法效果奸,可以防止物料氧化发黄。 2. 工艺参数控制 (1)温度控制:塑料棒材的挤出成型温度包括料筒、筛板、机头和口模等温度控制,这些温度控制 与棒材厚薄,物料黏度的高低及其对温度敏感性及高聚物聚集态等有关,机头温度比料筒温度低 20~ 40℃左右,基本上接近高聚物的熔融温度即可。 (2)对于挤出加工来说,螺杆转速加大,则剪切速率增加,热塑性塑料熔体大都是非牛顿型假塑性 流体,其黏度随剪切速率的增加而下降,流动性提高挤出量随之提高.但过大的剪切速率熔融黏度 过低,会造成生产操作上的困难,同时低黏废熔体在螺秆反压作用下倒流,漏流量明显增加,在一 定程度上又影响了出料量,有时,甚至会出现螺杆在高转速下―打滑‖现象,因此应该把螺杆转速控 制在一定范围内。对不同物料来说,其溶体黏度对剪切敏感性不同要求对转速控制范围及精度不同