图7一3旁路节流调速回路 (。)回路箱图《6)速度负截特性 图7一3旁路节流调速回路 定油泵输出的流量q,一部分(4)进入液压缸,一部分(q)通过节流阀流回油箱。溢流阀 在这里起安全作用,回路正常工作时,溢流阀不打开,当供油压力超过正常工作压力时,溢流阀才 打开,以防过载。溢流阀的调节压力应大于回路正常工作压力,在这种回路中,缸的进油压力P 等于泵的供油压力p,溢流阀的调节压力一般为缸克服最大负载所需的工作压力的p=1.11.3倍, 一些负载变化较大,对速度稳定 V 491 山 图7一4调速阀进油节流调速回路 采用调速阀也可按其安装位置不同,分为进油节流、回油节流、旁路节流三种基木调速回路。 图7-4为调速阀进油调速回路。图7-4()为回路简图,图7-4b)为其速度一负戟特性曲线图! 其工作原理与采用节流的进油节流阀调速回路相似。在这里当负载下变化而使p1变化时, 由于调速阀中的定差输出减压阀的调节作用,使调速阀中的节流阀的前后压差△保持不变,从而 使流经调速阀的流量q:不变,所以活塞的运动速度ⅴ也不变。 其速度一负载特性曲线如图7-4b)所示。由于泄漏的影响,实际上随负载F的增加,速度V 有所减小

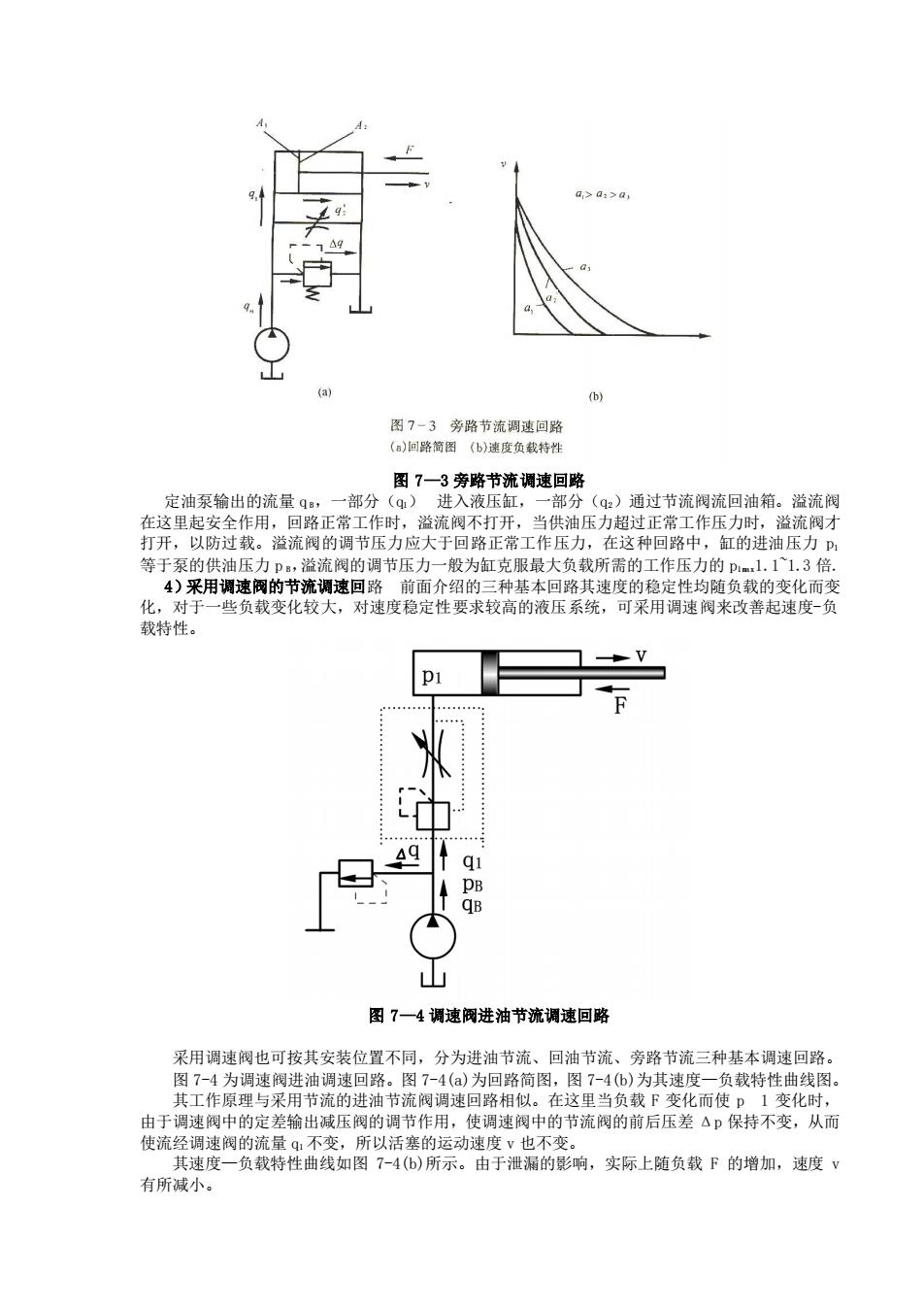

图 7—3 旁路节流调速回路 定油泵输出的流量 q B,一部分(q1) 进入液压缸,一部分(q2)通过节流阀流回油箱。溢流阀 在这里起安全作用,回路正常工作时,溢流阀不打开,当供油压力超过正常工作压力时,溢流阀才 打开,以防过载。溢流阀的调节压力应大于回路正常工作压力,在这种回路中,缸的进油压力 p1 等于泵的供油压力 p B,溢流阀的调节压力一般为缸克服最大负载所需的工作压力的 p1max1.1~1.3 倍. 4)采用调速阀的节流调速回路 前面介绍的三种基本回路其速度的稳定性均随负载的变化而变 化,对于一些负载变化较大,对速度稳定性要求较高的液压系统,可采用调速阀来改善起速度-负 载特性。 图 7—4 调速阀进油节流调速回路 采用调速阀也可按其安装位置不同,分为进油节流、回油节流、旁路节流三种基本调速回路。 图 7-4 为调速阀进油调速回路。图 7-4(a)为回路简图,图 7-4(b)为其速度—负载特性曲线图。 其工作原理与采用节流的进油节流阀调速回路相似。在这里当负载 F 变化而使 p 1 变化时, 由于调速阀中的定差输出减压阀的调节作用,使调速阀中的节流阀的前后压差 Δp 保持不变,从而 使流经调速阀的流量 q1 不变,所以活塞的运动速度 v 也不变。 其速度—负载特性曲线如图 7-4(b)所示。由于泄漏的影响,实际上随负载 F 的增加,速度 v 有所减小

在此回路中,调速阀上的压差△p包括两部分:节流口的压差和定差输出减压口上的压差。 10X10m装因泽者奇他天和驾牛实装大达 这种回路其他调速性能的分析方法与采用节流阀时基本相同。 2.容积调速回路 容积调速回路是通过改变回路中液压泵或液压马达的排量来实现调速的。其主要优点是功率 损失小(没有溢流损失和节流损失)且其工作压力随负载变化,所以效率高、油的温度低,适用于高 速、大功率系统。 路两种。开式回路中系从油箱吸油 但 回油 流量为主泵流量的10%一15。压力调节为3×1010×10 调速回路通常 变量泵定量液动机的容积调速回路:定量泵和变量马达的容积调速回路 变量泵和变量马达的容 积调速回路。 (1)变量泵和定量液动机的容积调速回路, 这种调速回路可由变量泵与液压缸或变量泵与定量液压马达组成。其回路原理图如图7-5所示, 图7-5()为变量泵与液压缸所组成的开式容积调速回路:图7-5(6)为变量泵与定量液压马达组成 的闭式容积调速回路。 (a) 图7-5变量泵定量液动机容积调速回路 (a)开式回路()闭式回路(©)闭式回路的特性曲线 的 助1用以补 其补油压力由低压溢流阀6来调节 其主要工作特 ①① 速度特性:当不考虑回路的容积效率时,执行机构的速度几,或(W,)与变量泵的 量V的关系为: ,=nsNe/W.或v=nV/A (7-5) 上式表明:因马达的排量V,和缸的有效工作面积A是不变的,当变量系的转速B不变,则马达的 转速几,(或活塞的运动速度)与变量泵的排量成正比,是一条通过坐标原点的直线,如图7-5(c)中虚 线所示。实际上回路的泄漏是不可避免的,在一定负载下,需要一定流量才能启动和带动负载。所 以其结矩特性、的天系者益品生科国在速下孩我能力,速度个不是 功率特性:当不 回路的 达的 的测 推力) 出 的V

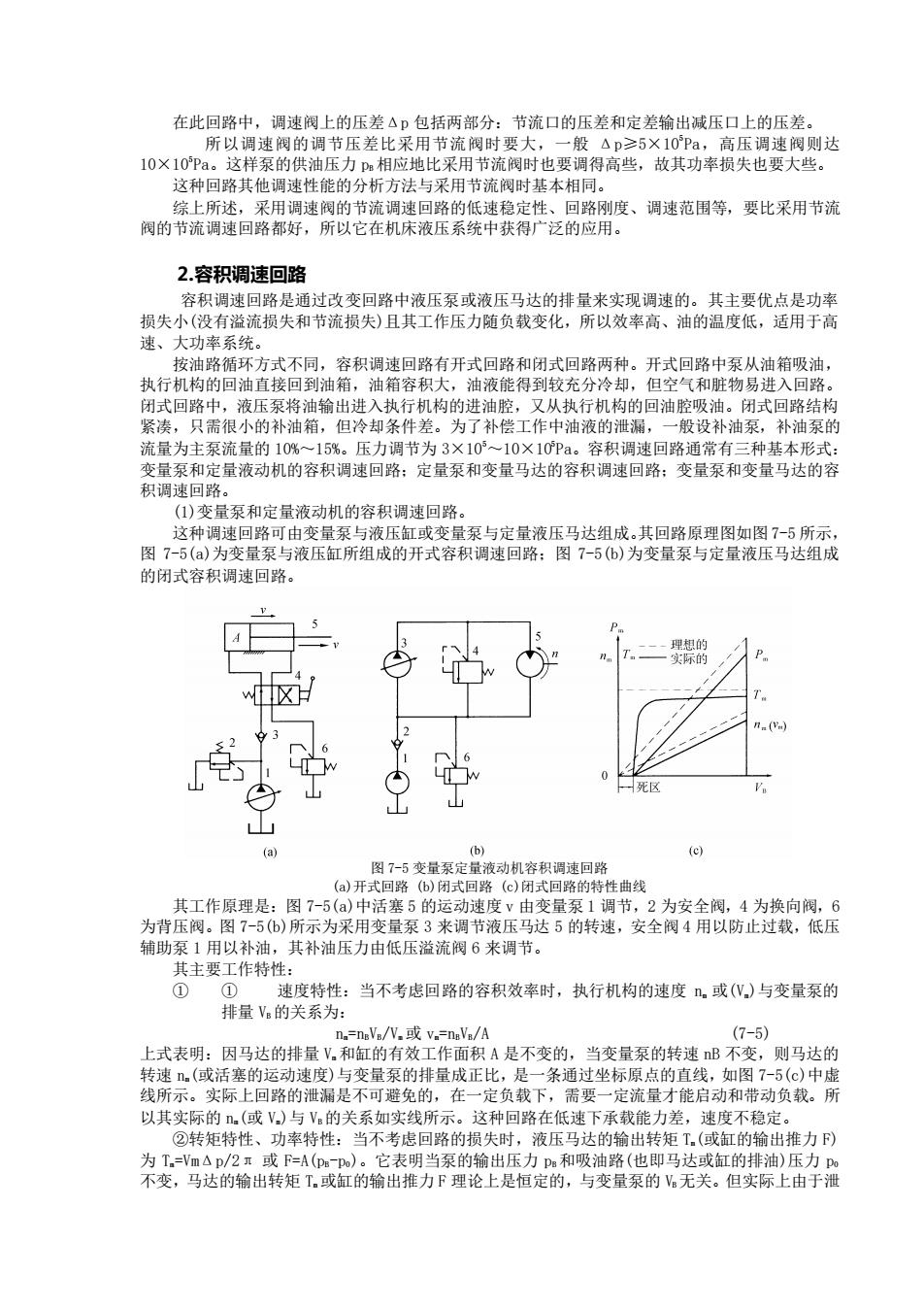

在此回路中,调速阀上的压差Δp 包括两部分:节流口的压差和定差输出减压口上的压差。 所以调速阀的调节压差比采用节流阀时要大,一般 Δp≥5×105 Pa,高压调速阀则达 10×105 Pa。这样泵的供油压力 pB 相应地比采用节流阀时也要调得高些,故其功率损失也要大些。 这种回路其他调速性能的分析方法与采用节流阀时基本相同。 综上所述,采用调速阀的节流调速回路的低速稳定性、回路刚度、调速范围等,要比采用节流 阀的节流调速回路都好,所以它在机床液压系统中获得广泛的应用。 2.容积调速回路 容积调速回路是通过改变回路中液压泵或液压马达的排量来实现调速的。其主要优点是功率 损失小(没有溢流损失和节流损失)且其工作压力随负载变化,所以效率高、油的温度低,适用于高 速、大功率系统。 按油路循环方式不同,容积调速回路有开式回路和闭式回路两种。开式回路中泵从油箱吸油, 执行机构的回油直接回到油箱,油箱容积大,油液能得到较充分冷却,但空气和脏物易进入回路。 闭式回路中,液压泵将油输出进入执行机构的进油腔,又从执行机构的回油腔吸油。闭式回路结构 紧凑,只需很小的补油箱,但冷却条件差。为了补偿工作中油液的泄漏,一般设补油泵,补油泵的 流量为主泵流量的 10%~15%。压力调节为 3×105~10×105 Pa。容积调速回路通常有三种基本形式: 变量泵和定量液动机的容积调速回路;定量泵和变量马达的容积调速回路;变量泵和变量马达的容 积调速回路。 (1)变量泵和定量液动机的容积调速回路。 这种调速回路可由变量泵与液压缸或变量泵与定量液压马达组成。其回路原理图如图 7-5 所示, 图 7-5(a)为变量泵与液压缸所组成的开式容积调速回路;图 7-5(b)为变量泵与定量液压马达组成 的闭式容积调速回路。 图 7-5 变量泵定量液动机容积调速回路 (a)开式回路 (b)闭式回路 (c)闭式回路的特性曲线 其工作原理是:图 7-5(a)中活塞 5 的运动速度 v 由变量泵 1 调节,2 为安全阀,4 为换向阀,6 为背压阀。图 7-5(b)所示为采用变量泵 3 来调节液压马达 5 的转速,安全阀 4 用以防止过载,低压 辅助泵 1 用以补油,其补油压力由低压溢流阀 6 来调节。 其主要工作特性: ① ① 速度特性:当不考虑回路的容积效率时,执行机构的速度 nm 或(Vm)与变量泵的 排量 VB 的关系为: nm=nBVB/Vm 或 vm=nBVB/A (7-5) 上式表明:因马达的排量 Vm 和缸的有效工作面积 A 是不变的,当变量泵的转速 nB 不变,则马达的 转速 nm(或活塞的运动速度)与变量泵的排量成正比,是一条通过坐标原点的直线,如图 7-5(c)中虚 线所示。实际上回路的泄漏是不可避免的,在一定负载下,需要一定流量才能启动和带动负载。所 以其实际的 nm(或 Vm)与 VB 的关系如实线所示。这种回路在低速下承载能力差,速度不稳定。 ②转矩特性、功率特性:当不考虑回路的损失时,液压马达的输出转矩 Tm(或缸的输出推力 F) 为 Tm=VmΔp/2π 或 F=A(pB-p0)。它表明当泵的输出压力 pB 和吸油路(也即马达或缸的排油)压力 p0 不变,马达的输出转矩 Tm 或缸的输出推力 F 理论上是恒定的,与变量泵的 VB 无关。但实际上由于泄

漏和机械摩擦等的影响,也存在一个“死区”,如图7-5(c)所示。 此回路中执行机构的输出功率: (7-6〉 性亦是器围这种回路的调速范围 载的影响。采用变量叶片泵可达10.变量柱塞录司20 主要决定于变量泵的变量范围,其次是受回路的泄漏和负 综上所述,变量泵和定量液动机所组成的容积调速回路为恒转矩输出,可正反向实现无级调速 调速范围较大。适用于调速范围较大,要求恒扭矩输出的场合,如大型机床的主运动或进给系统中 (2)定量泵和变量马达容积调速回路。定量泵与变量马达容积调速回路如图7-6所示。图 7-6()为开式回路:由定量泵1、变量马达2、安全阀3、换向阀4组成:图7-6(b)为闭式回路:1、 2为定量泵和变量马达,3为安全阀,4为低压溢流阀,5为补油泵。 可见变量马达的转速 n.与其排量 n图7-6(c 成正比,当排量最小时,马达 速特性可知:此种用调节变量马达的挂量的调速 路,如果用变量马达来换向 在换向的阀间要经过“高装速一墨装速一反向高转速”的突变过据,所以,不查用变量马达来实现 ②转矩与功率特性: 液压马达的输出转矩:Tm=Vm(p,p)/2 液压马达的输出功率:Pm=n.Ta-qs(pa-p%) 76(c)所小。 (a 6定量泵变量马 知调速回路 a)开式回路b)闭式回路(c)工作特性 范用纹达变量马达容积 回路,由于不能用改变马达的排量来实现平稳换向,调速 《3)变量泵和变量马达的容积调速回路。 这种调速回路是上述两种调速回路的组合,其调速特 性也 图7-7所示为其工作原理与调速特性,由双向变量泵2和双向变量马达9等组成闭式容积调速 回路 该回路的工作原理:调节变量泵2的排量V和变量马达9的排量Vm,都可调节马达的转速几 补油泵1通过单向阀3和4向低压腔补油,其补油压力由溢流阀10米调节:安全阀5和6分别用 以防止正反两个方向的高压过载。液控换向阀7和溢流阀8用于改善回路工作性能,当高、低压油 路压差()大于 一定值时,液动滑阀7处于上位或下位,使低压油路与溢流阀8接通,部分低压 ,8流油相。因此澄流陶8的节压力应比 登流阀10的节压 。为合理地利用变 量泵和变量马达调速中各自的优点,克服其缺点,在实际应用时,一般采用分段调速的方法

漏和机械摩擦等的影响,也存在一个“死区”,如图 7-5(c)所示。 此回路中执行机构的输出功率: Pm=(pB-p0)qB=(pB-p0)nBvB 或 Pm=nmTm=VBnBTm/Vm (7-6) 式(7-6)表明:马达或缸的输出功率 Pm 随变量泵的排量 VB 的增减而线性地增减。其理论与实际的功 率特性亦见图 7-6(c)。 ③调速范围:这种回路的调速范围,主要决定于变量泵的变量范围,其次是受回路的泄漏和负 载的影响。采用变量叶片泵可达 10,变量柱塞泵可达 20。 综上所述,变量泵和定量液动机所组成的容积调速回路为恒转矩输出,可正反向实现无级调速, 调速范围较大。适用于调速范围较大,要求恒扭矩输出的场合,如大型机床的主运动或进给系统中。 (2)定量泵和变量马达容积调速回路。 定量泵与变量马达容积调速回路如图 7-6 所示。图 7-6(a)为开式回路:由定量泵 1、变量马达 2、安全阀 3、换向阀 4 组成;图 7-6(b)为闭式回路:1、 2 为定量泵和变量马达,3 为安全阀,4 为低压溢流阀,5 为补油泵。 此回路是由调节变量马达的排量 Vm 来实现调速。 ①速度特性:在不考虑回路泄漏时,液压马达的转速 nm 为: nm=qB/Vm 式中 qB 为定量泵的输出流量。可见变量马达的转速 nm 与其排量 Vm 成正比,当排量 Vm 最小时,马达 的转速 nm 最高。其理论与实际的特性曲线如图 7-6(c)中虚、实线所示。 由上述分析和调速特性可知:此种用调节变量马达的排量的调速回路,如果用变量马达来换向, 在换向的瞬间要经过“高转速—零转速—反向高转速”的突变过程,所以,不宜用变量马达来实现 平稳换向。 ②转矩与功率特性: 液压马达的输出转矩:Tm=Vm(pB-p0)/2π 液压马达的输出功率:Pm=nmTm=qB(pB-p0) 上式表明:马达的输出转矩 Tm 与其排量 Vm 成正比;而马达的输出功率 Pm 与其排量 Vm 无关, 若进油压力 pB 与回油压力 p0 不变时,Pm=C,故此种回路属恒功率调速。其转矩特性和功率特性见图 7-6(c)所示。 图 7-6 定量泵变量马达容积调速回路 (a)开式回路(b)闭式回路(c)工作特性 综上所述,定量泵变量马达容积调速回路,由于不能用改变马达的排量来实现平稳换向,调速 范围比较小(一般为 3~4),因而较少单独应用。 (3)变量泵和变量马达的容积调速回路。这种调速回路是上述两种调速回路的组合,其调速特 性也具有两者之特点。 图 7-7 所示为其工作原理与调速特性,由双向变量泵 2 和双向变量马达 9 等组成闭式容积调速 回路。 该回路的工作原理:调节变量泵 2 的排量 VB 和变量马达 9 的排量 Vm,都可调节马达的转速 nm; 补油泵 1 通过单向阀 3 和 4 向低压腔补油,其补油压力由溢流阀 10 来调节;安全阀 5 和 6 分别用 以防止正反两个方向的高压过载。液控换向阀 7 和溢流阀 8 用于改善回路工作性能,当高、低压油 路压差(pB-p0)大于一定值时,液动滑阀 7 处于上位或下位,使低压油路与溢流阀 8 接通,部分低压 热油经 7、8 流回油箱。因此溢流阀 8 的调节压力应比溢流阀 10 的调节压力低些。为合理地利用变 量泵和变量马达调速中各自的优点,克服其缺点,在实际应用时,一般采用分段调速的方法