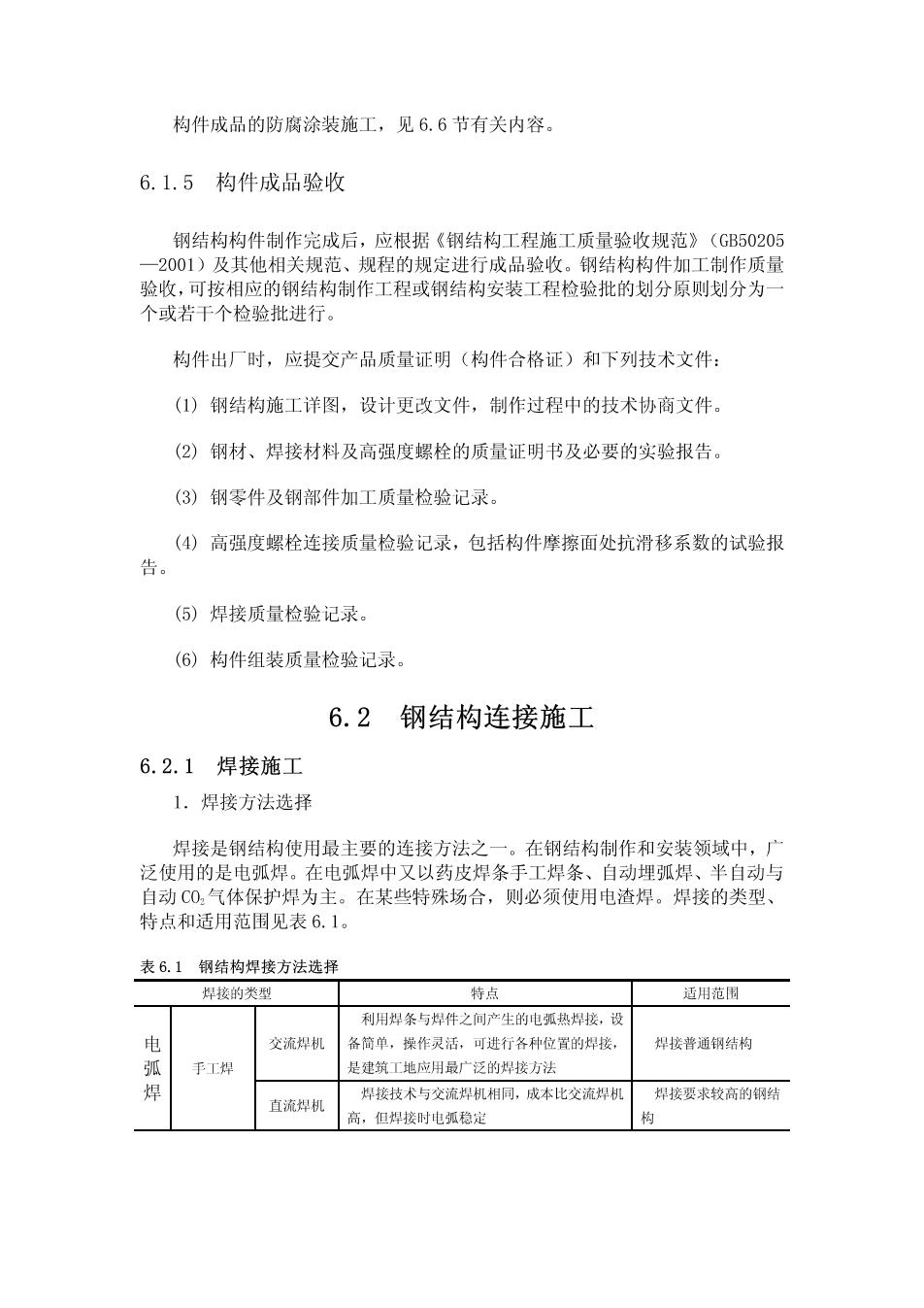

构件成品的防腐涂装施工,见6.6节有关内容。 6.1.5构件成品验收 钢结构构件制作完成后,应根据《钢结构工程施工质量验收规范》(GB50205 一2001)及其他相关规范、规程的规定进行成品验收。钢结构构件加工制作质量 验收,可按相应的钢结构制作工程或钢结构安装工程检验批的划分原则划分为一 个或若干个检验批进行。 构件出厂时,应提交产品质量证明(构件合格证)和下列技术文件: (1)钢结构施工详图,设计更改文件,制作过程中的技术协商文件。 (2)钢材、焊接材料及高强度螺栓的质量证明书及必要的实验报告。 (3)钢零件及钢部件加工质量检验记录。 (4)高强度螺栓连接质量检验记录,包括构件摩擦面处抗滑移系数的试验报 告。 (5)焊接质量检验记录。 (6)构件组装质量检验记录。 6.2 钢结构连接施工 6.2.1焊接施工 1.焊接方法选择 焊接是钢结构使用最主要的连接方法之一。在钢结构制作和安装领域中,广 泛使用的是电弧焊。在电弧焊中又以药皮焊条手工焊条、自动埋弧焊、半自动与 自动C0气体保护焊为主。在某些特殊场合,则必须使用电渣焊。焊接的类型、 特点和适用范围见表6.1。 表6.1钢结构焊接方法选择 焊接的类型 特点 适用范围 利用焊条与焊件之间产生的电弧热焊接,设 电 交流焊机 备简单,操作灵活,可进行各种位置的焊接, 焊接普通钢结构 弧 手工焊 是建筑工地应用最广泛的焊接方法 焊 焊接技术与交流焊机相同,成本比交流焊机 焊接要求较高的钢结 直流焊机 高,但焊接时电弧稳定 构

利用埋在焊剂层下的电弧热焊接,效率高, 焊接长度较大的对 埋弧自动焊 质量好,操作技术要求低,劳动条件好,是大 接、贴角焊缝,一般是 型构件制作中应用最广的高效焊接方法 有规律的直焊缝 与埋弧自动焊基本相同,操作灵活,但使用 焊接较短的或弯曲的 半自动焊 不够方便 对接、贴角焊缝 用C0或惰性气体保护的实芯焊丝或药芯焊 用于构件长焊缝的自 C02气体保护焊 接,设备简单,操作简便,焊接效率高,质量 好 动焊 利用电流通过液态熔渣所产生的电阻热焊 用于箱型梁及柱隔板 电渣焊 接,能焊大厚度焊缝 与面板全焊透连接 2.焊接工艺要点 (1)焊接工艺设计确定焊接方式、焊接参数及焊条、焊丝、焊剂的规格型 号等。 (2)焊条烘烤焊条和粉芯焊丝使用前必须按质量要求进行烘焙,低氢型焊 条经过烘焙后,应放在保温箱内随用随取。 (3)定位点焊焊接结构在拼接、组装时要确定零件的准确位置,要先进行 定位点焊。定位点焊的长度、厚度应由计算确定。电流要比正式焊接提高 10%15%,定位点焊的位置应尽量避开构件的端部、边角等应力集中的地方。 (④)焊前预热预热可降低热影响区冷却速度,防止焊接延迟裂纹的产生。 预热区在焊缝两侧,每侧宽度均应大于焊件厚度的1.5倍以上,且不应小于 100mm。 (⑤)焊接顺序确定一般从焊件的中心开始向四周扩展;先焊收缩量大的焊 缝,后焊收缩小的焊缝:尽量对称施焊;焊缝相交时,先焊纵向焊缝,待冷却至 常温后,再焊横向焊缝:钢板较厚时分层施焊。 (6)焊后热处理焊后热处理主要是对焊缝进行脱氢处理,以防止冷裂纹的 产生。后热处理应在焊后立即进行,保温时间应根据板厚按每25mm板厚1h确定。 预热及后热均可采用散发式火焰枪进行。 6.2.2高强度螺栓连接施工 高强度螺栓连接是目前与焊接并举的钢结构主要连接方法之一。其特点是 施工方便、可拆可换、传力均匀、接头刚性好,承载能力大,疲劳强度高,螺母 不易松动,结构安全可靠。高强度螺栓从外形上可分为大六角头高强度螺栓(即 扭矩形高强度螺栓)和扭剪型高强度螺栓两种。高强度螺栓和与之配套的螺母、 垫圈总称为高强度螺栓连接副。 1.一般要求

(1)高强度螺栓使用前,应按有关规定对高强度螺栓的各项性能进行检验。 运输过程中应轻装轻卸,防止损坏。当包装破损,螺栓有污染等异常现象时,应 用煤油清洗,并按高强度螺栓验收规程进行复验,经复验扭矩系数合格后方能使 用。 (2)工地储存高强度螺栓时,应放在干燥、通风、防雨、防潮的仓库内,并 不得沾染脏物。 (3)安装时,应按当天需用量领取,当天没有用完的螺栓,必须装回容器内, 妥善保管,不得乱仍、乱放。 (4)安装高强度螺栓时接头摩擦面上不允许有毛刺、铁屑、油污、焊接飞溅 物。摩擦面应干燥,没有结露、积霜、积雪。并不得在雨天进行安装。 (⑤)使用定扭矩扳子紧固高强度螺栓时,每天上班前应对定扭矩扳子进行校 核,合格后方能使用。 2.安装工艺 (1)一个接头上的高强度螺栓连接,应从螺栓群中部开始安装,向四周扩展, 逐个拧紧。扭矩型高强度螺栓的初拧、复拧、终拧,每完成一次应涂上相应的颜 色或标记,以防漏拧。 (2)接头如有高强度螺栓连接又有焊接连接时,宜按先栓后焊的方式施工, 先终拧完高强度螺栓再焊接焊缝。 (3)高强度螺栓应自由穿入螺栓孔内,当板层发生错孔时,允许用铰刀扩孔。 扩孔时,铁屑不得掉入板层间。扩孔数量不得超过一个接头螺栓的1/3,扩孔后 的孔径不应大于1.2d(d为螺栓直径)。严禁使用气割进行高强度螺栓孔的扩孔。 (4)一个接头多个高强度螺栓穿入方向应一致。垫圈有倒角的一侧应朝向螺 栓头和螺母,螺母有圆台的一面应朝向垫圈,螺母和垫圈不应装反。 (⑤)高强度螺栓连接副在终拧以后,螺栓丝扣外露应为2~3扣,其中允许 有10%的螺栓丝扣外露1扣或4扣。 3.紧固方法 1)大六角头高强度螺栓连接副紧固 大六角头高强度螺栓连接副一般采用扭矩法和转角法紧固。 (1)扭矩法使用可直接显示扭矩值的专用扳手,分初拧和终拧二次拧紧。 初拧扭矩为终拧扭矩的60%~80%,其目的是通过初拧,使接头各层钢板达到充 分密贴,终拧扭矩把螺栓拧紧

(2)转角法根据构件紧密接触后,螺母的旋转角度与螺栓的预拉力成正 比的关系确定的一种方法。操作时分初拧和终拧两次施拧。初拧可用短扳手将螺 母拧至使构件靠拢,并作标记。终拧用长扳手将螺母从标记位置拧至规定的终拧 位置。转动角度的大小在施工前由试验确定。 3)扭剪型高强度螺栓紧固 扭剪型高强度螺栓有一特制尾部,采用带有两个套简的专用电动扳手紧固。 紧固时用专用扳手的两个套筒分别套住螺母和螺栓尾部的梅花头,接通电源后, 两个套筒按反向旋转,拧断尾部后即达相应的扭矩值。一般用定扭矩扳手初拧, 用专用电动扳手终拧。 6.2.3钢结构连接质量验收 钢结构连接质量,应符合《钢结构工程施工质量验收规范》(GB50205一2001) 的规定。其质量验收,可按相应的钢结构制作工程或钢结构安装工程检验批的划 分原则划分为一个或若干个检验批进行。 1.焊缝质量检查 钢结构焊缝质量应根据不同要求分别采用外观检查、超声波检查、射线探伤 检查、浸渗探伤检查、磁粉探伤检查等。 碳素结构钢应在焊缝冷却至环境温度,低合金结构钢应在焊接完成24以后, 进行焊缝探伤检查。 2.高强度螺栓连接副终拧检查 大六角头高强度螺栓连接副应在完成1h后、48h内进行终拧扭矩检查。检查 数量:按节点数抽查10%,且不应少于10个:每个被抽查节点按螺栓数抽查10%, 且不应少于2个。 扭剪型高强度螺栓连接副终拧检查,是以拧掉梅花头为标志,未在终拧中拧 掉梅花头的螺栓数不应大于该节点螺栓数的5%。检查数量:按节点数抽查10%, 且不应少于10个,被抽查节点中梅花头未拧掉的扭剪型高强度螺栓连接副全数 进行终拧扭矩检查。 6.3多层及高层钢结构工程 6.3.1流水段划分原则及安装顺序 多高层建筑钢结构的安装,必须按照建筑物的平面形状、结构型式、安装机 械的数量和位置等,合理划分安装施工流水区段,确定安装顺序

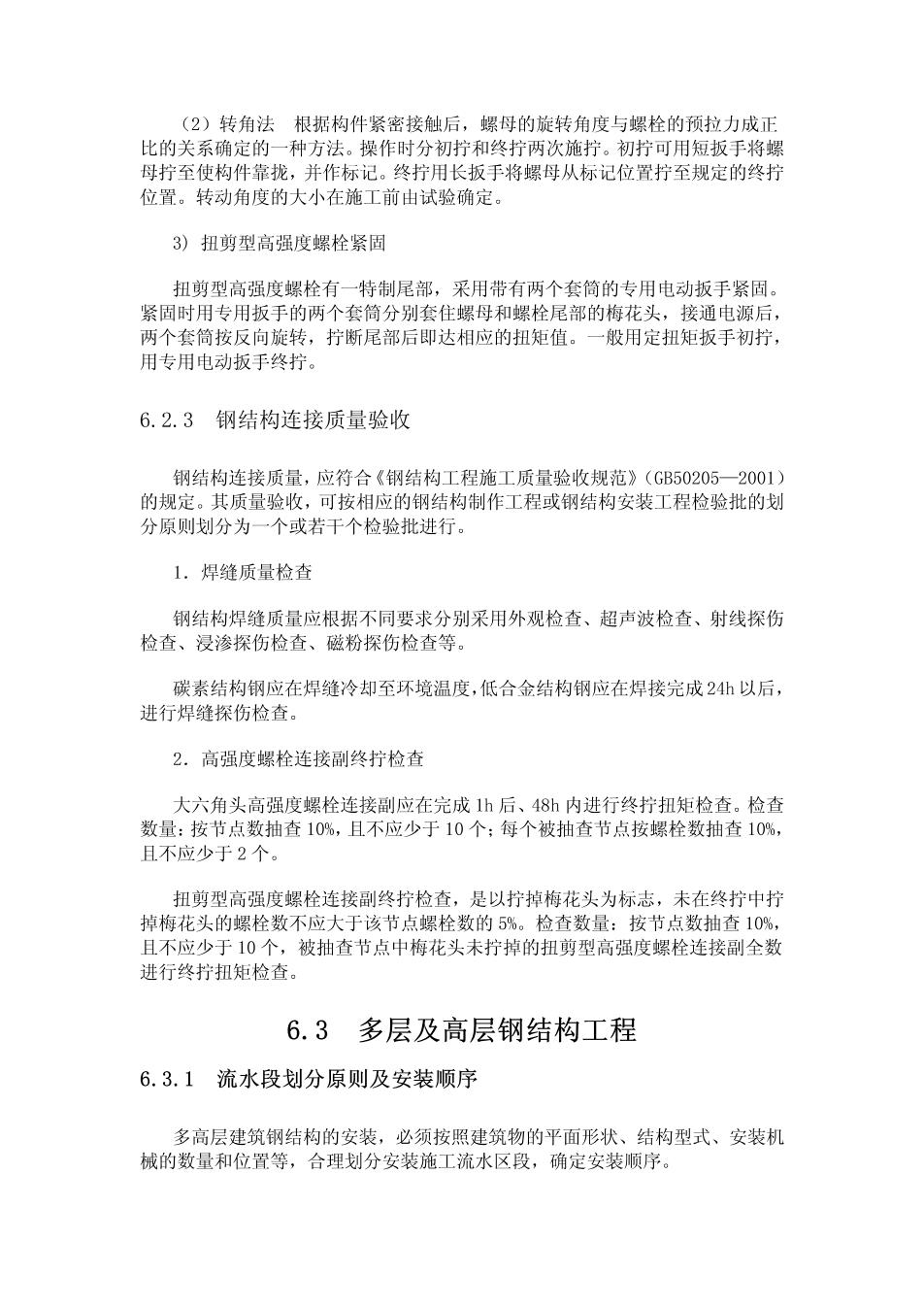

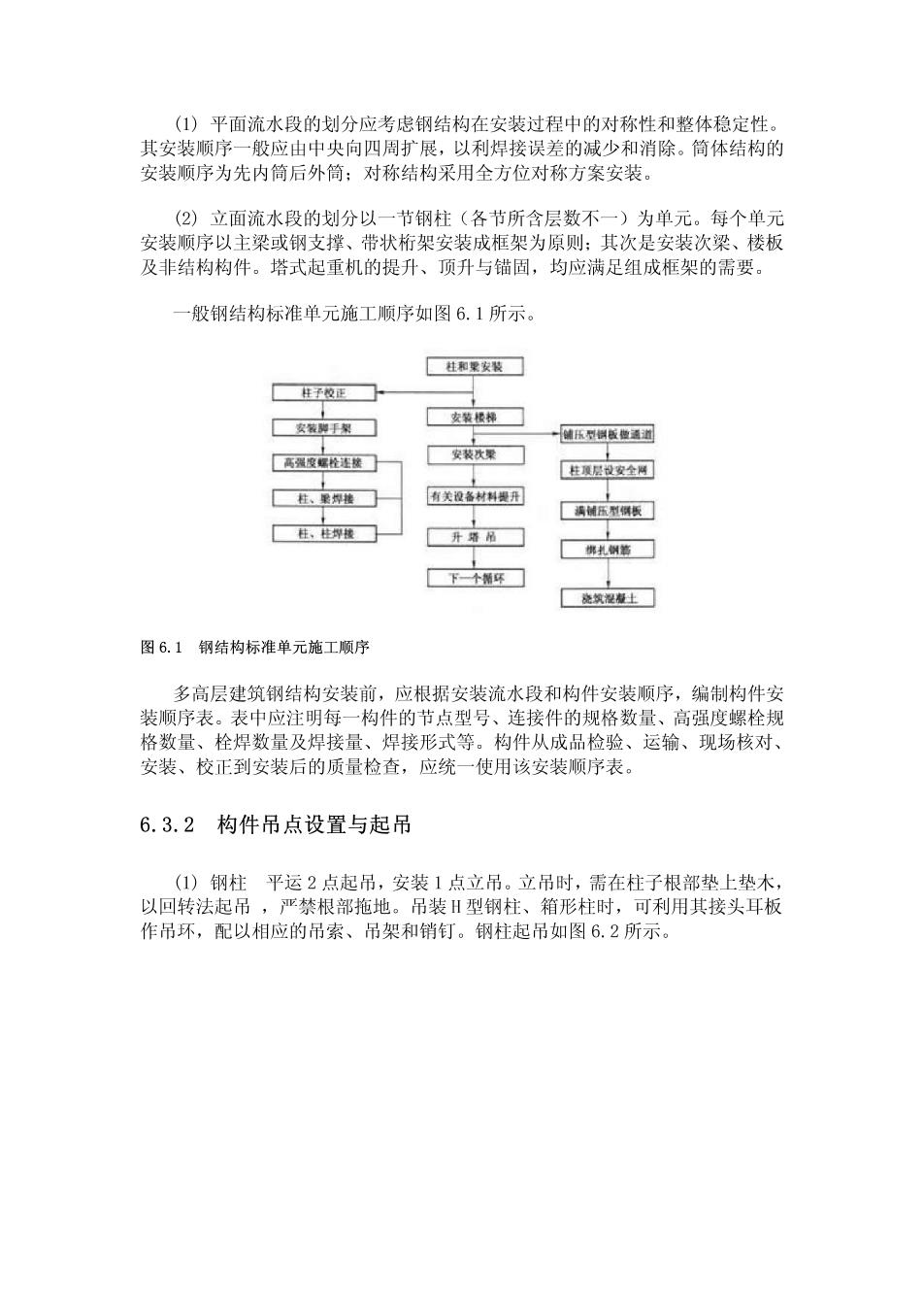

(1)平面流水段的划分应考虑钢结构在安装过程中的对称性和整体稳定性。 其安装顺序一般应由中央向四周扩展,以利焊接误差的减少和消除。简体结构的 安装顺序为先内筒后外筒:对称结构采用全方位对称方案安装。 (2)立面流水段的划分以一节钢柱(各节所含层数不一)为单元。每个单元 安装顺序以主梁或钢支撑、带状桁架安装成框架为原则:其次是安装次梁、楼板 及非结构构件。塔式起重机的提升、顶升与锚固,均应满足组成框架的需要。 一般钢结构标准单元施工顺序如图6.1所示。 ■柱和果安装 住子校正 安装楼梯 安装手架 铺压型倒板使通道 两强度螺栓连接 安装欢聚 柱厦层投安全将 柱、果押接 有关设备材料提开 满铺压型偶板 柱,柱界楼 升婚吊 佛扎解著 下一个 急筑浸凝土 图6.1钢结构标准单元施工顺序 多高层建筑钢结构安装前,应根据安装流水段和构件安装顺序,编制构件安 装顺序表。表中应注明每一构件的节点型号、连接件的规格数量、高强度螺栓规 格数量、栓焊数量及焊接量、焊接形式等。构件从成品检验、运输、现场核对、 安装、校正到安装后的质量检查,应统一使用该安装顺序表。 6.3.2构件吊点设置与起吊 (1)钢柱平运2点起吊,安装1点立吊。立吊时,需在柱子根部垫上垫木, 以回转法起吊,严禁根部拖地。吊装H型钢柱、箱形柱时,可利用其接头耳板 作吊环,配以相应的吊索、吊架和销钉。钢柱起吊如图6.2所示