《建筑施工技术》精品课程习题集与答案 附:建筑施工问答丛书一混凝土工程 1为什么混凝土会有强度? 所谓强度,是指在外力作用下某种材料承受外力的内在能力,量值以单位面积上所承受能 力的大小“牛顿(N)”来表示,即牛顿/平方毫米(或N/mm2),也称做“兆帕”(Mpa),1 兆帕=1N/mml. 混泥士属承压材料,其抗压强度远远大于抗折及抗拉强度,所以在没有特别的情况下, 一般说混泥土的强度是指它的抗压强度。混泥土为什么会有强度?这要从它的材料组成及形 成过程来分析。混泥土由胶结材料、粗骨料、细骨料(粗细骨料也称为“集料”)、水及掺合 料、外加剂所组成,各种材料按照要求的配合比加水拌合后,水与胶结料一水泥发生化学 变化(常称为“水化反应”),凝结和硬化,使拌合物由塑态渐而变为固态,经养护而获得强 度成“人工石”,因此在建筑上常用组合字“”(即人工石)来表示。一般建筑、水利、交通 等工程上大量使用的普通混泥土。它的胶结料是水泥,粗骨料是石子,细骨料是砂子和一般 不含杂质的水。砂、石本身为粒径不同的矿物石料,都是具有较高抗压强度的材料。但散状 的砂石颗粒必须由胶结材料水泥牢固粘结而成为一体,才能承受外界的压力。 水泥的粘结作用与水泥化学组成,以及水泥的水化作用有着密切的联系。以普通硅酸盐 水泥为例,它的主要化学成分是硅酸三钙(3CaO.SiO2)、硅酸二钙(2CaO.SiO2),铝酸三 钙(3Ca0.AL2O3)、铁铝酸四钙(4CaO.AL203.F203)、等。当水泥与水拌和后,水泥颗粒 被水包围,由表及里地与水发生化学反应,逐渐水化和水解生成硅酸盐的水化物和凝胶,同 时放出热量。这些水化物和凝胶与砂石颗粒表面具有很大的附着力,以很强的粘结力表现出 来:而且硅酸盐的水化物在适当的温度与湿度环境下,逐渐浓缩凝集,形成晶体结构,具有 很高的强度。对混泥土来说,水泥的水解和水化作用是在砂石之间进行的,其最终结果是将 散状的砂石颗粒紧紧粘结在一起,形成一个共同承受外力的整体。为此,也可说混泥土的强 度不仅与砂石材料性能、级配有关,而且与水泥质量、品种、用量以及用水量和外界条件都 有着密切的关系。 2混凝土法定计量单位与工程单位是什么关系? 多年来我国使用工程制单位,力的单位为千克力(kg),而强度的计量单位是千克/平方 厘米,(或公斤/平方厘米),而国际计量单位,力的计量单位是牛顿(N),强度计量单位是 牛顿/平方毫米,称为“兆帕”(Mp)。因国内外计量单位的不同,给工程和科研工作带来 不便,为此,自1987年我国将工程制单位改为国际计量单位或法定单位。 根据物理力学原理,1Kgf的含意是具有1kg质量的物体,在标准重力加速度9.8m/s2的 作用下所具有的重力。或者说若具有1kg质量的物体9.8ms2的加速度所需的力是1kgf。而 “牛顿”的定义则是具有1kg质量的物体产生1ms2的加速度所需要的力,即:1kgf=9.8N 根据牛顿第二定律:F=ma 式中F—物体所受的力: M 物体的质量: A 物体的加速度。 1kgf=1kg*9.8m/s2 =9.8kg*m/s2 IN=1kg*1m/s2 =lkg*m/s2 1kgf-9.8N 在工程单位制中强度的计量单位是千克力/平方厘米,将上述千克力(kg)与牛顿(N) 等量关系换算: 1kgf/cm2=9.8N/(10mm)2 =9.8N/100mm2 =0.098/mm2 -0.098Mpa 例如原工程制中300号混凝土为300 kgf/cm2,若按法定计量单位应为30Mpa,而混凝土

的强度等级与原混凝士标号两者差约为2MDa,所以原300号混凝士相当于强度等级C28的混 凝土。 3.什么是水泥的“硬练”与“软练”? 所谓水泥的“硬练”与“软练”,是指按照水泥标准的各种有关规定,检验水泥胶砂(水 泥与标准砂加水后的拌合物)强度的试验方法。 “硬练法”是按照水泥老标准《GB177-62》做规定的灰砂比、水灰比拌制成水泥胶砂, 做成抗压试块及抗拉试块,检验水泥强度的方法。由于这种方法水灰比小(约为0.30-0.40), 灰砂比中的用砂量大(水泥:砂=1:3),拌制水泥胶砂很困难、劳动强度高,水泥胶傻呈 干便性;在制作水泥胶傻时需要使用笨重的搅拌机拌和,用锤式“成型机”按规定的锤重和 规定的锤击次数成型,所以称为“硬练”,这种方法已被淘汰,这是我国水泥试验方法的重 要改进。 “软练法”是按照水泥新标准《GB177-85》规定的灰砂比、水灰比拌制水泥胶砂,成 型试体并检验其强度的方法,由于新标准增大了用水量(水灰比约为0.440.46),减少了标 准砂用量(灰砂比为1:2.5),所以水泥胶砂稀软,较“硬练”塑性大,因而拌制容易省力, 设备只用构造简单的“双转叶片式”胶砂搅拌机,试体成型只需一般“偏心轮式胶砂振动台” 就可以了,故称这种检验水泥胶砂强度的方法为“软练”。“软练”方法的最大特点是简便, 更接近当前的施工实际情况。由落后的“硬练”改进为“软练”,标志着我国建筑工业科学 技术水平的不断提高,标志着我国水泥工业的飞速发展。 4.为什么不能确定一个通用的配合比? 有人提出一个问题:若能做出一个永久通用的混凝土配合,使用起来不是很方便吗?这 是不可能的。因为影响混凝土配合比的因素太多、太复杂。如混凝土不同的使用要求、不同 的施工工艺和不同的材料性能等的影响,所以就不可能用一个能够适应各种要求的万能配 方。具体的不用要求与影响因素如下: (1)工程特点的不同,对混凝土配合比有不同的要求如水池要求混凝土具有较 高的密实性和抗渗性能:大体积的混凝土则要求具有较高的耐磨强度:一般 承重结构要求混凝土具有可靠的力学性能;钢筋过密的构件要求有适宜的 落度和控制石子的最大粒径:而建筑外墙则要求一定的保温性能等等。 (2) 施工条件对配合比的影响,送工艺要求混凝土有较好的流动性,应适当加大 含砂率和水泥用量:而滑模或大模板施工工艺,则要求混凝土有适宜的落度 和较高的早期强度。如采用自由坠落式鼓形搅拌机,可搅拌一般塑性混凝土: 而采用强制式搅拌机则可搅拌干硬性混凝土等等。 (3) 原材料性能不同对配合比的影响,普通水泥有较高的水化热,不适于大体积 混凝土:但其矿渣水泥或火山灰质水泥的水化热较小,适于大体积混凝土: 但其早期强度低,又不适与拆模早的工程。矾土水泥具有早强、硬化快的优 点,适与紧急抢修、拆模早的工程。不同产区的骨料,具有不同粒径和形状, 其总体表面积也不尽相同,影响水泥用量:各种粒径在骨料中所占比例的不 同,影响骨料的颗粒级配和混凝土的密实度。此外,骨料中有机物的含量, 含土量,含水率等等的差异,对配合比都有着不同的影响。 因此不能用一个通用的配合比去适应以上种种情况。混凝土的配合比,必须根据各种 不同的客观条件,为获得最大密实度,在满足强度要求的前提下,取的最小水泥用量,经过 理论计算和试配才能确定。每一种配合比只能满足某一、两个或某几个方面的要求,不可能 用一个“万灵”的通用配合比,在任何情况下都能适用。 此外,应该指出在有些才考书上或概预算定额上,附录一些混凝土的经验配合比表, 这些附录表上的配合比是估算材料用量使用的,不能作为施工配比。但是在边远地区,确无 试验设备或混凝土配合比专业设计人员,且混凝土用量不大或用于某些非承重结构时,可以 参用一些常用经验配合比。但一般经验配合比水泥用量都偏大,所以这些参考配合比不能作 为结构设计和主体结构施工的依据。 5.为什么混凝土骨料要有合适的级配? 般的普通水泥混凝土是以水泥为胶结材料,将砂、石所构成的骨料粘结成一个整体。为此

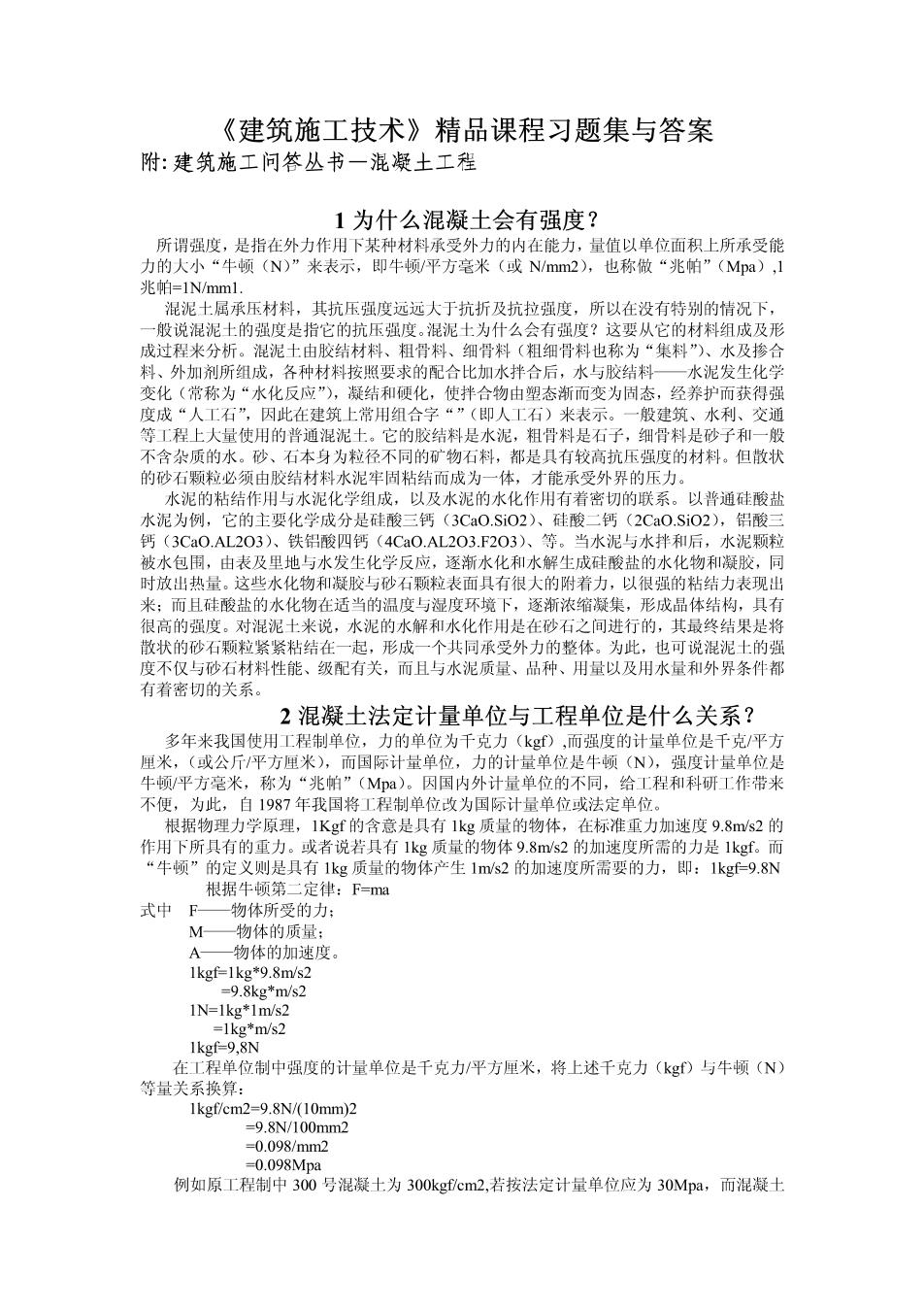

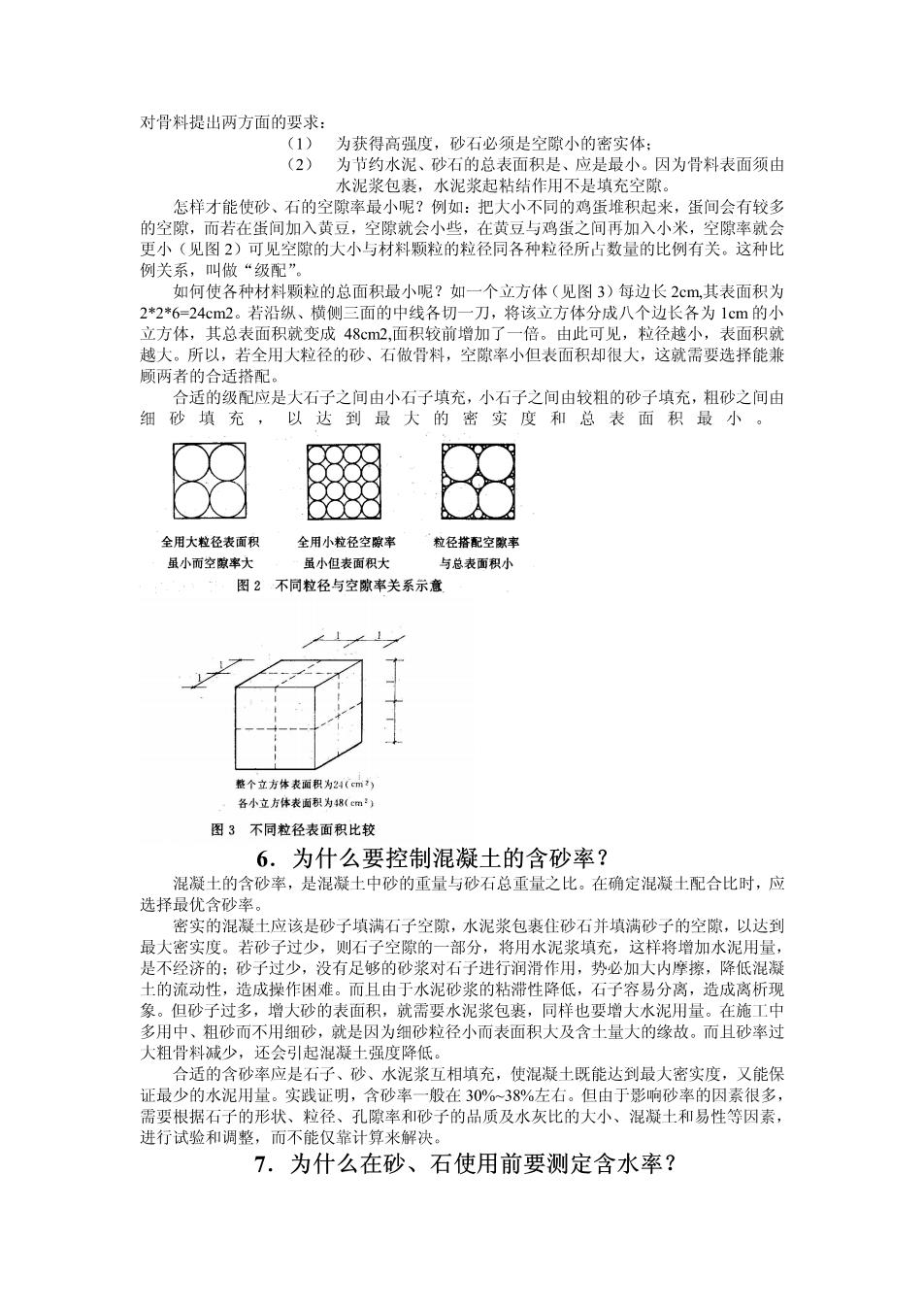

对骨料提出两方面的要求: (1)为获得高强度,砂石必须是空隙小的密实体: (2)为节约水泥、砂石的总表面积是、应是最小。因为骨料表面须由 水泥浆包裹,水泥浆起粘结作用不是填充空隙。 怎样才能使砂、石的空隙率最小呢?例如:把大小不同的鸡蛋堆积起来,蛋间会有较多 的空隙,而若在蛋间加入黄豆,空隙就会小些,在黄豆与鸡蛋之间再加入小米,空隙率就会 更小(见图2)可见空隙的大小与材料颗粒的粒径同各种粒径所占数量的比例有关。这种比 例关系,叫做“级配”。 如何使各种材料颗粒的总面积最小呢?如一个立方体(见图3)每边长2cm,其表面积为 2*2*6-24cm2。若沿纵、横侧三面的中线各切一刀,将该立方体分成八个边长各为1cm的小 立方体,其总表面积就变成48c2,面积较前增加了一倍。由此可见,粒径越小,表面积就 越大。所以,若全用大粒径的砂、石做骨料,空隙率小但表面积却很大,这就需要选择能兼 倾两者的合适搭配。 合适的级配应是大石子之间由小石子填充,小石子之间由较粗的砂子填充,粗砂之间由 细砂填充 ,以达到最大的密实度和总表面积最小。 全用大粒径表面积 全用小粒径空隙率 粒径搭配空歌率 虽小而空隙率大 虽小但表面积大 与总表面积小 图2不同粒径与空隙率关系示意 整个立方体表面积为2(cm2) 各小立方体表面积为48(cm2) 图3不同粒径表面积比较 6.为什么要控制混凝土的含砂率? 混凝土的含砂率,是混凝土中砂的重量与砂石总重量之比。在确定混凝土配合比时,应 选择最优含砂率。 密实的混凝土应该是砂子填满石子空隙,水泥浆包裹住砂石并填满砂子的空隙,以达到 最大密实度。若砂子过少,则石子空隙的一部分,将用水泥浆填充,这样将增加水泥用量, 是不经济的:砂子过少,没有足够的砂浆对石子进行润滑作用,势必加大内摩擦,降低混凝 土的流动性,造成操作困难。而且由于水泥砂浆的粘滞性降低,石子容易分离,造成离析现 象。但砂子过多,增大砂的表面积,就需要水泥浆包裹,同样也要增大水泥用量。在施工中 多用中、粗砂而不用细砂,就是因为细砂粒径小而表面积大及含土量大的缘故。而且砂率过 大粗骨料减少,还会引起混凝土强度降低。 合适的含砂率应是石子、砂、水泥浆互相填充,使混凝土既能达到最大密实度,又能保 证最少的水泥用量。实践证明,含砂率一般在30%38%左右。但由于影响砂率的因素很多, 需要根据石子的形状、粒径、孔隙率和砂子的品质及水灰比的大小、混凝土和易性等因素, 进行试验和调整,而不能仅靠计算来解决。 7.为什么在砂、石使用前要测定含水率?

影响混凝士强度的两项重要指标,一个是砂石级配,另一一个就是水灰比,所以用水量的 多少,是与混凝土的强度密切联系在一起的。拌制混凝土的拌和水用量,是根据配合比的水 灰比决定。但配合比所采用的砂石,应是干燥不含水的。 工程中使用的砂石,由产地到使用堆放场地,都是暴露于大自然之中,都含有一定的水 分,而且随着气温和阴雨天的变化,砂石的含水率无时不在变化着。若用含水的砂石拌制混 凝土,势必增大了理论用水量,所以,每批砂石必须在使用前测定其含水率,相应扣除拌和 水用量。这样才能保证配合比的准确性。 例如:已知C18混凝土配合比为0.54:1:1.95:4.57(水:水泥:砂:石),已测出砂 的含水率为3%,石的含水率为1%,求每袋水泥拌制混凝土的实际加水量。 水泥用量=50kg 砂用量=50*1.95=97.5kg 砂含水量-97.5*3%=2.9kg 实际用砂量=97.5+2.9=100.4kg 石用量=50*4.57=228.5kg 石含水量=228.5*1%=2.29g 实际用石量=228.5+2.29=230.79kg 理论用水量=5.*.54=27.1kg 实际用水量-27.1-2.9-2.9-21.91kg 8.为什么不能任意向混凝土里加水? 混凝土在搅拌过程中加入的水量称为拌和水,是按照配合比中的水灰比(指混凝土中 水与水泥用量的重量比)计算得出的。拌和水包括两部分,一部分为化合水,另一部分为自 由水。化合水是水泥进行水化作用时所必须的水,要有足够的化合水才能保证水泥颗粒的充 分水解和水化,生成结晶和疑结,但这部分用水量是较少的,一般仅占拌和水的四分之一。 其余的水称为自由水,自由水完全是为了满足操作要求,即为保证混凝土的和易性、落度 等而多加入的水分。 化合水与水泥矿物质颗粒形成品体和凝胶,将永存于混凝土内。而自由水却随着混凝 土的养护和硬化过程逐渐蒸发,在混凝土内形成空隙,从而降低了混凝土的密实度和强度。 混凝土中的自由越多,混凝土的密实度越差强度也就越低。所以,配合比总的水灰比,应在 保证必要工作度(用混凝土的坍落度进行控制)的条件下,达到最小的用水量。若为操作省 力,拌制“稀软”的混凝土搅拌时多加水或在已拌制好的混凝土内再加水,势必增加混凝土 内在空隙率,影响强度。在此情况下,只有加大水泥用量,才能保证规定的水灰比,但这就 造成水泥的浪费。所以,在混凝土规范里,根据混凝土所处的环境条件,规定了最大水灰比 和最小水泥用量。为减少混凝土的用水量又能满足坍落要求,可在混凝土内掺加减水剂(详 见“25用减水剂为什么能节约水泥”),如上所述水泥水化作用的水仅占拌合水用量的四分 之一,用量很少,减水剂主要是弥补自由水减少的部分,所以摻用减水剂是在保证水化作用 的前提下,满足混凝土工作度的要求,而不降低混凝土的强度等级。 9.混凝土的水泥用量越大质量越好吗? 正确的水泥用量必须保证两点: (1) 为保证混凝土的密实性,满足其力学性能,水灰比不应超出规定的最大水灰比: (2) 为保证混疑土的耐久性,不应低于规定的最小水泥用量。在一定的水灰比之下, 多使用一些水泥,是可以提高混凝土的强度,但强度超出设计要求,无凝是一 种浪费。而过多的增加水泥用量,适得其反,却会带来危害。 水泥加水拌和后,在空气中硬化,其体积随着水分的蒸发而收缩。水泥标号越高,颗 粒越细,用量越大,体积收缩越严重。这是由于水泥凝胶随水分的减少,凝聚力的增 加而引起的。当水泥颗粒越细时,水解和水化充分,凝胶增多。当水泥用量大时,生 成凝胶的数量多,所以凝聚力也大,收缩量也随着增加。 水泥体积过大的收缩,将会造成混凝土的开裂,引起钢筋锈蚀,混凝土渗透性和构件绕度增 大等弊病。 因此,在“规范”中规定混凝土最大水泥用量不宜大于550kgm3

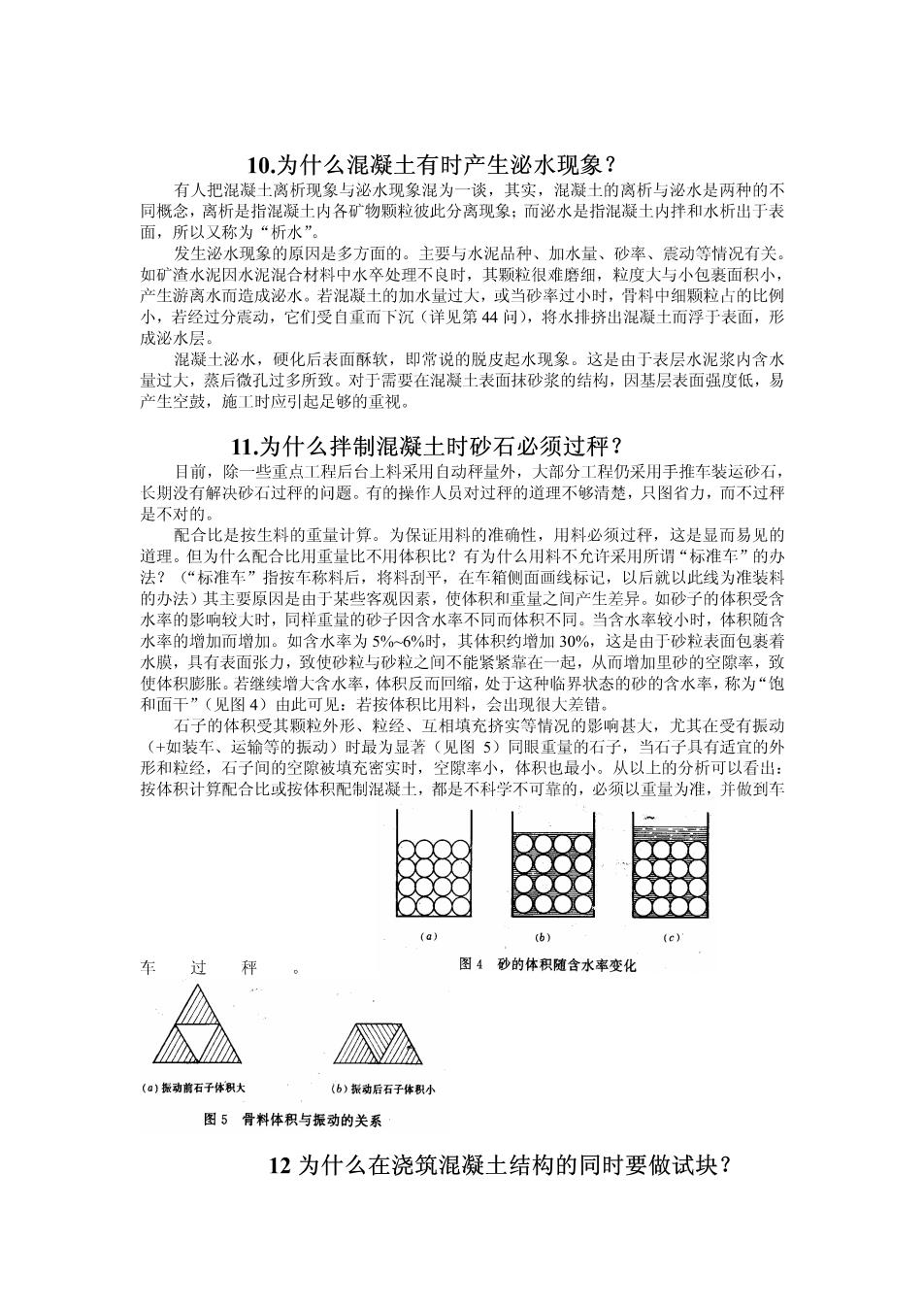

10.为什么混凝土有时产生泌水现象? 有人把混凝土离析现象与泌水现象混为一谈,其实,混凝土的离析与泌水是两种的不 同概念,离析是指混凝土内各矿物颗粒彼此分离现象:而泌水是指混凝土内拌和水析出于表 面,所以又称为“析水”。 发生泌水现象的原因是多方面的。主要与水泥品种、加水量、砂率、震动等情况有关。 如矿渣水泥因水泥混合材料中水卒处理不良时,其颗粒很难磨细,粒度大与小包裹面积小, 产生游离水而造成泌水。若混凝土的加水量过大,或当砂率过小时,骨料中细颗粒占的比例 小,若经过分震动,它们受自重而下沉(详见第44问),将水排挤出混凝土而浮于表面,形 成泌水层。 混凝土泌水,硬化后表面酥软,即常说的脱皮起水现象。这是由于表层水泥浆内含水 量过大,蒸后微孔过多所致。对于需要在混凝土表面抹砂浆的结构,因基层表面强度低,易 产生空鼓,施工时应引起足够的重视。 11.为什么拌制混凝土时砂石必须过秤? 目前,除一些重点工程后台上料采用自动秤量外,大部分工程仍采用手推车装运砂石, 长期没有解决砂石过秤的问题。有的操作人员对过秤的道理不够清楚,只图省力,而不过秤 是不对的。 配合比是按生料的重量计算。为保证用料的准确性,用料必须过秤,这是显而易见的 道理。但为什么配合比用重量比不用体积比?有为什么用料不允许采用所谓“标准车”的办 法?(“标准车”指按车称料后,将料刮平,在车箱侧面画线标记,以后就以此线为准装料 的办法)其主要原因是由于某些客观因素,使体积和重量之间产生差异。如砂子的体积受含 水率的影响较大时,同样重量的砂子因含水率不同而体积不同。当含水率较小时,体积随含 水率的增加而增加。如含水率为5%~6%时,其体积约增加30%,这是由于砂粒表面包裹着 水膜,具有表面张力,致使砂粒与砂粒之间不能紧紧靠在一起,从而增加里砂的空隙率,致 使体积膨胀。若继续增大含水率,体积反而回缩,处于这种临界状态的砂的含水率,称为“饱 和面干”(见图4)由此可见:若按体积比用料,会出现很大差错。 石子的体积受其颗粒外形、粒经、互相填充挤实等情况的影响甚大,尤其在受有振动 (+如装车、运输等的振动)时最为显著(见图5)同眼重量的石子,当石子具有适宜的外 形和粒经,石子间的空隙被填充密实时,空隙率小,体积也最小。从以上的分析可以看出: 按体积计算配合比或按体积配制混凝土,都是不科学不可靠的,必须以重量为准,并做到车 0 fc) 车 过 秤 图4砂的体积随含水率变化 (a)振动前石子体积大 (b)振动后石子体积小 图5骨料体积与振动的关系 12为什么在浇筑混凝土结构的同时要做试块?