图33压缩试样 (a)圆柱体试样(6)正方形柱体试样 对试样的形状、尺寸和加工的技术要求参见国家标准G6397一86。 四、实验原理与方法 1.测定低碳钢压缩时的强度性能指标 低碳钢在压缩过程中,当应力小于屈服应力时,其变形情况与拉伸时基本相 同。当达到屈服应力后,试样产生塑性变形,随着压力的继续增加,试样的横截面 面积不断变大直至被压扁。故只能测其屈服载荷F,屈服应力为 式中:A为试样的原始横载面面积。 2.测定灰铸铁压缩时的强度性能指标 灰铸铁在压缩过程中,当试样的变形很小时即发生破坏,故只能测其破坏时的 最大载荷E,抗压强度为 五、实验步骤 1.检查试样两端面的光洁度和平行度,并涂上润滑油。用游标卡尺在试样的中 间截面相互垂直的方向上各测量一次直径,取其平均值作为计算直径。 2.估算试样的最大载荷,选择相应的测力盘,配置好相应的摆锤。调整测力指 针,使之对准“0”,将从指针与之靠拢,同时调整好自动绘图装置。 3.检查球形承垫与承垫是否符合要求。 4,将试样放进万能试验机的上、下承垫之间,并检查对中情祝。 5.开动万能试验机,均匀缓慢加载,注意读取低碳钢的屈服载荷F和灰铸铁 的最大载荷5,并注意观察试样的变形现象。 16

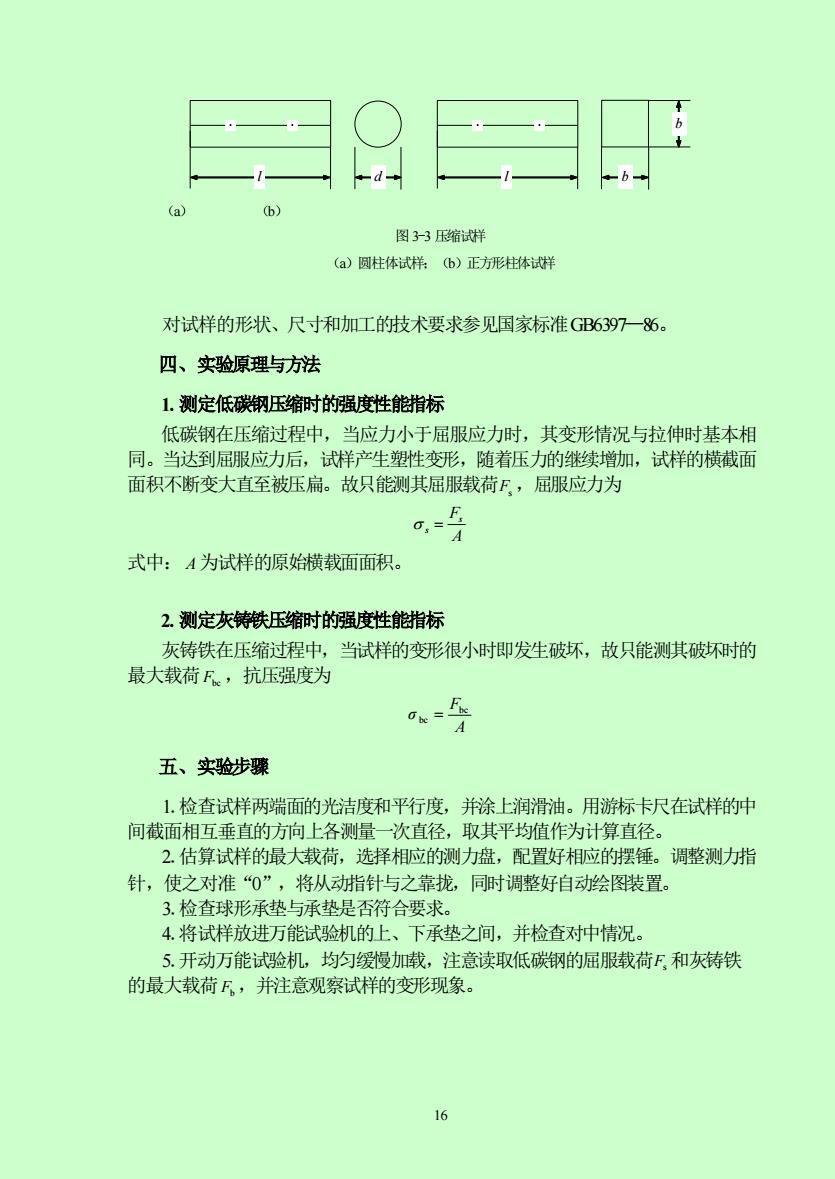

16 l d l b b (a) (b) 图 3-3 压缩试样 (a)圆柱体试样;(b)正方形柱体试样 对试样的形状、尺寸和加工的技术要求参见国家标准GB6397—86。 四、实验原理与方法 1.测定低碳钢压缩时的强度性能指标 低碳钢在压缩过程中,当应力小于屈服应力时,其变形情况与拉伸时基本相 同。当达到屈服应力后,试样产生塑性变形,随着压力的继续增加,试样的横截面 面积不断变大直至被压扁。故只能测其屈服载荷 Fs ,屈服应力为 A Fs s = 式中: A 为试样的原始横载面面积。 2.测定灰铸铁压缩时的强度性能指标 灰铸铁在压缩过程中,当试样的变形很小时即发生破坏,故只能测其破坏时的 最大载荷 Fbc ,抗压强度为 A F σ bc bc = 五、实验步骤 1.检查试样两端面的光洁度和平行度,并涂上润滑油。用游标卡尺在试样的中 间截面相互垂直的方向上各测量一次直径,取其平均值作为计算直径。 2.估算试样的最大载荷,选择相应的测力盘,配置好相应的摆锤。调整测力指 针,使之对准“0”,将从动指针与之靠拢,同时调整好自动绘图装置。 3.检查球形承垫与承垫是否符合要求。 4.将试样放进万能试验机的上、下承垫之间,并检查对中情况。 5.开动万能试验机,均匀缓慢加载,注意读取低碳钢的屈服载荷 Fs 和灰铸铁 的最大载荷 Fb ,并注意观察试样的变形现象

六、实验数据的记录与计算 表测定低碳和铁压缩时的 能指标试验的据记录与计算 材料 试样直径 实验数据 实验后的 试样的压缩图 d/mm 式样草图 低碳 屈服载荷下= kN 屈应力,==MPa 灰转 最大载荷= kN 铁 抗压度今=MP 七、思考题 1.比较低碳钢和灰铸铁在拉伸与压缩时所测得的。,和。,的数值有何差别? 2.仔细观察灰铸铁的破坏形式并分析破坏原因。 3.3剪切试验 一、实验目的 1测定低碳钢剪切时的强度性能指标:抗切强度x。 2测定灰铸铁剪切时的强度性能指标:抗切强度x,。 3.比较低碳钢和灰铸铁的剪切破坏形式。 二、实验设备和仪器 1.万能材料试验机。 2.剪切器。 3.游标卡尺 三、实验试样 常用的剪切试样为圆形截面试样。 四、实验原理与方法 把试样安装在剪切器内,用万能试验机对剪切器的剪切刀刃施加载荷,则试 样上有两个横截面受剪,如图34所示。随着载荷F的增加,剪切面上的材料经过 弹性、屈服等阶段,最后沿剪切面被剪断。 17

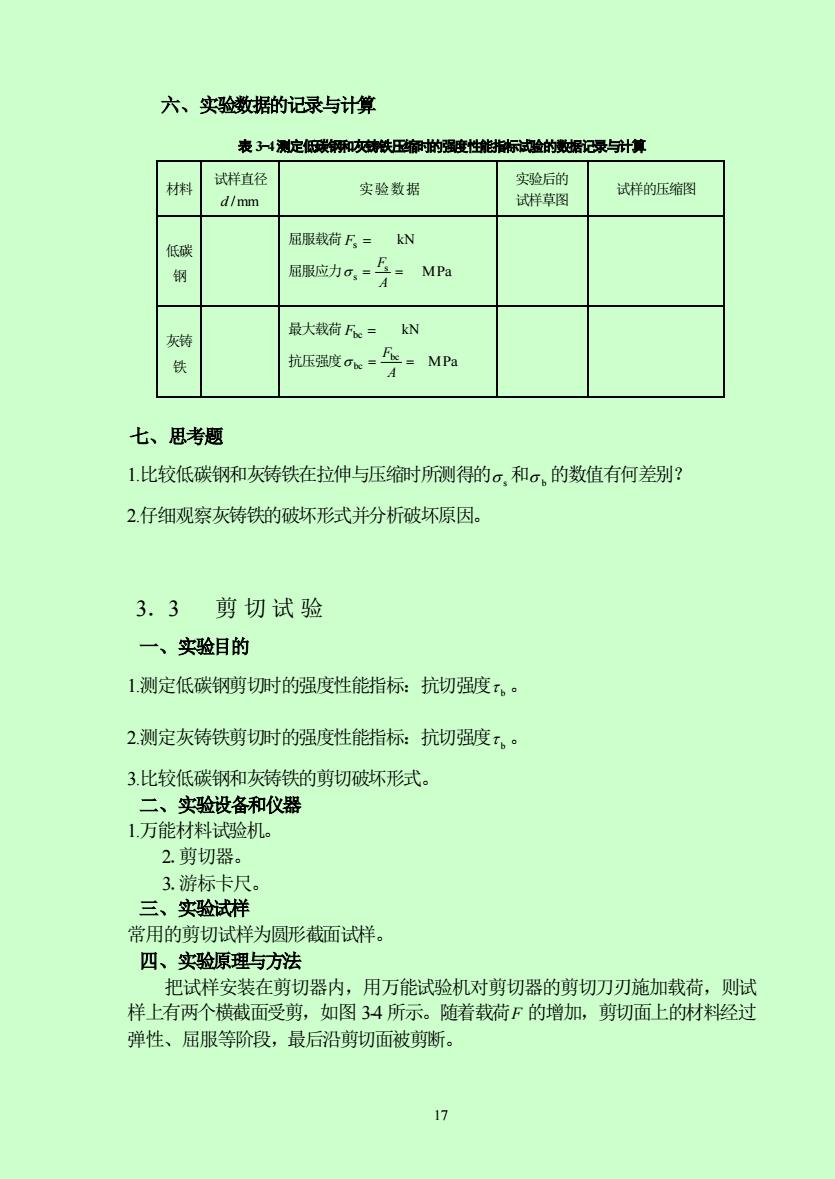

17 六、实验数据的记录与计算 表 3-4 测定低碳钢和灰铸铁压缩时的强度性能指标试验的数据记录与计算 材料 试样直径 d /mm 实验数据 实验后的 试样草图 试样的压缩图 低碳 钢 屈服载荷 Fs = kN 屈服应力 = = A Fs s MPa 灰铸 铁 最大载荷 Fbc = kN 抗压强度 = = A Fbc bc MPa 七、思考题 1.比较低碳钢和灰铸铁在拉伸与压缩时所测得的 s 和 b 的数值有何差别? 2.仔细观察灰铸铁的破坏形式并分析破坏原因。 3.3 剪 切 试 验 一、实验目的 1.测定低碳钢剪切时的强度性能指标:抗切强度 b 。 2.测定灰铸铁剪切时的强度性能指标:抗切强度 b 。 3.比较低碳钢和灰铸铁的剪切破坏形式。 二、实验设备和仪器 1.万能材料试验机。 2.剪切器。 3.游标卡尺。 三、实验试样 常用的剪切试样为圆形截面试样。 四、实验原理与方法 把试样安装在剪切器内,用万能试验机对剪切器的剪切刀刃施加载荷,则试 样上有两个横截面受剪,如图 3-4 所示。随着载荷 F 的增加,剪切面上的材料经过 弹性、屈服等阶段,最后沿剪切面被剪断

剪印刃 剪弊超式样 支摔刃 支拂刃 图3+剪切署的原理 用万能试验机可以测得试样被剪坏时的最大载荷E,抗切强度为 分 式中:4为试样的原始横截面面积。 从被剪坏的低碳钢试样可以看到,剪断面己不再是圆,说明试样尚受到挤压应力的 作用。同时,还可以看出中间一段略有弯曲,表明试样承受的不是单纯的剪切变形 式,这与工程中使用的螺栓、铆钉、销钉、键等联接件的受力情况相同,故所测得 的,有实用价值。 五、实验步骤 1测量试样的直径(与拉伸试验的测量方法相同)」 2.估算试样的最大载荷,选择相应的测力盘,配置好相应的摆锤。调整测力指针, 使之对准“0”,将从动指针与之靠拢。 3将试样装入剪切器中。 4把剪切器放到万能试超验机的压缩区间内。 5.均匀缓慢加载直至试样被剪断,读取最大载荷F,取下试样,观察破坏现象。 六、实验数据的记录与计算 表35测定低碳辆和攻铁剪切时的强度性能指标验的烟记录与计算 材料 试样直径 最大载荷 抗切强度 d/mm F/kN =F/(24)/MPa 低碳钢 灰铸铁 七、思考题 1.比较低碳钢和灰铸铁被剪断后的试样,分析破坏原因。 18

18 F F/2 F/2 剪切试样 剪切刀刃 支撑刀刃 支撑刀刃 图 3-4 剪切器的原理 用万能试验机可以测得试样被剪坏时的最大载荷 Fb ,抗切强度为 A F 2 b b = 式中: A 为试样的原始横截面面积。 从被剪坏的低碳钢试样可以看到,剪断面已不再是圆,说明试样尚受到挤压应力的 作用。同时,还可以看出中间一段略有弯曲,表明试样承受的不是单纯的剪切变形 式,这与工程中使用的螺栓、铆钉、销钉、键等联接件的受力情况相同,故所测得 的 b 有实用价值。 五、实验步骤 1.测量试样的直径(与拉伸试验的测量方法相同)。 2.估算试样的最大载荷,选择相应的测力盘,配置好相应的摆锤。调整测力指针, 使之对准“0”,将从动指针与之靠拢。 3.将试样装入剪切器中。 4.把剪切器放到万能试验机的压缩区间内。 5.均匀缓慢加载直至试样被剪断,读取最大载荷 Fb ,取下试样,观察破坏现象。 六、实验数据的记录与计算 表 3-5 测定低碳钢和灰铸铁剪切时的强度性能指标试验的数据记录与计算 材 料 试样直径 d/ mm 最大载荷 Fb / kN 抗切强度 F /(2A) b = b / MPa 低碳钢 灰铸铁 七、思考题 1.比较低碳钢和灰铸铁被剪断后的试样,分析破坏原因。 剪切刀刃 剪切试样 支撑刀刃 支撑刀刃

3.4扭转试验 一、实验目的 1.验证剪切胡克定律,测定低碳钢的弹性常数:切变模量G。 2.测定低碳钢扭转时的强度性能指标:扭转屈服应力:,和抗扭强度:,。 3.测定灰铸铁扭转时的强度性能指标:抗扭强度:。 4.绘制低碳钢和灰铸铁的扭转图,比较低碳钢和灰铸铁的扭转破坏形式。 二、实验设备和仪器 1.扭转试验机。 2.扭角仪。 3.游标卡尺。 三、实验试样 按照国家标准GB10128一88《金属室温扭转试验方法》,金属扭转试样的形状 随着产品的品种、规格以及试验目的的不同而分为圆形截面试样和管形截面试样两 种。其中最常用的是圆形截面试样,如图子a所示。通常,圆形截面试样的直径 d=10mm,标距1=5d或1=10d,平行部分的长度为1+20mm。若采用其它直径 的试样,其平行部分的长度应为标距加上两倍直径。试样头部的形状和尺寸应适合 扭转试验机的夹头夹持。 由于扭转试验时,试样表面的切应力最大,试样表面的缺陷将敏感地影响试 验结果,所以,对扭转试样的表面粗糙度的要求要比拉伸试样的高。对扭转试样的 加工技术要求参见国家标准GB10128一8恐。 四、实验原理与方法 1.测定低碳钢的弹性常数 为了验证剪切胡克定律,在弹性范围内,采用等量逐级加载法。试验装置如图 3-5所示,将试样安装在扭角仪上,每次增加同样的扭矩△T,若扭转角△Q也基本 相等,即验证了剪切湖克定律。 加载力 扭转试样 测量、 百分表 图35扭角仪 19

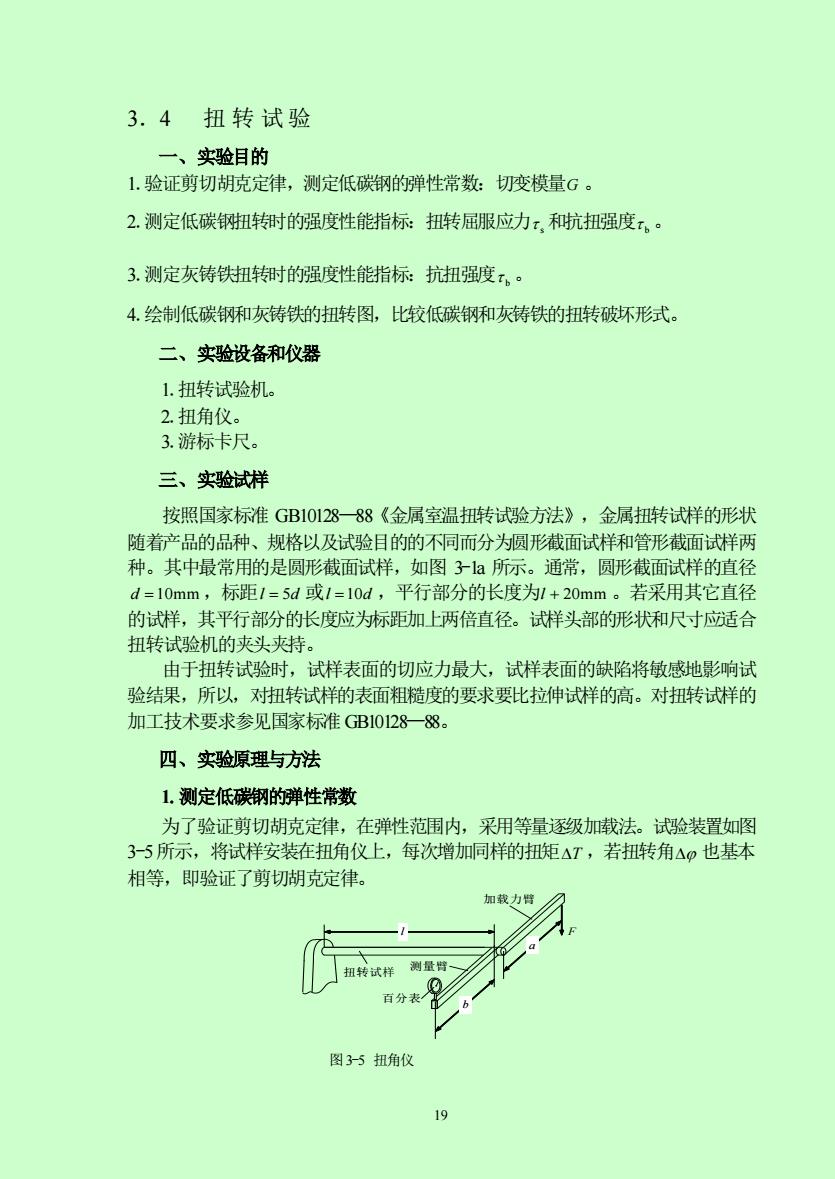

19 3.4 扭 转 试 验 一、实验目的 1.验证剪切胡克定律,测定低碳钢的弹性常数:切变模量 G 。 2.测定低碳钢扭转时的强度性能指标:扭转屈服应力 s 和抗扭强度 b 。 3.测定灰铸铁扭转时的强度性能指标:抗扭强度 b 。 4.绘制低碳钢和灰铸铁的扭转图,比较低碳钢和灰铸铁的扭转破坏形式。 二、实验设备和仪器 1.扭转试验机。 2.扭角仪。 3.游标卡尺。 三、实验试样 按照国家标准 GB10128—88《金属室温扭转试验方法》,金属扭转试样的形状 随着产品的品种、规格以及试验目的的不同而分为圆形截面试样和管形截面试样两 种。其中最常用的是圆形截面试样,如图 3-1a 所示。通常,圆形截面试样的直径 d =10mm ,标距 l = 5d 或 l =10d ,平行部分的长度为 l + 20mm 。若采用其它直径 的试样,其平行部分的长度应为标距加上两倍直径。试样头部的形状和尺寸应适合 扭转试验机的夹头夹持。 由于扭转试验时,试样表面的切应力最大,试样表面的缺陷将敏感地影响试 验结果,所以,对扭转试样的表面粗糙度的要求要比拉伸试样的高。对扭转试样的 加工技术要求参见国家标准 GB10128—88。 四、实验原理与方法 1.测定低碳钢的弹性常数 为了验证剪切胡克定律,在弹性范围内,采用等量逐级加载法。试验装置如图 3-5所示,将试样安装在扭角仪上,每次增加同样的扭矩 T ,若扭转角 也基本 相等,即验证了剪切胡克定律。 l F a 百分表 b 扭转试样 加载力臂 测量臂 图3-5 扭角仪

根据扭矩增量的平均值△T,测得的扭转角增量的平均值△。,由此可得到切 变模量 式中:1为试样的标距1。=/32为试样在标距内横截面的极惯性矩:d为试样 的直径。 若载荷增量的平均值为△F,则扭矩增量的平均值为△7=△Fa,若测量点的位 移增量平均值为△δ,则扭转角增量的平均值为△0=△6/b,将这些关系式代入上 式,即得 G=32AFabl 式中:a为载荷力臂:b为测量力膺。 2,测定低碳钢出转时的强度性能指标 试样在外力偶矩的作用下,其上任意一点处于纯剪切应力状态。随着外力偶矩 的增加,测矩盘上的指针会出现停顿,这时指针所指示的外力偶矩的数值即为屈服 力偶矩M.,低碳钢的扭啭屈服应力为 式中:W。=16为试样在标距内的抗扭截面系数。 在测出屈服扭矩T后,改用电动咖载,直到试样被扭断为止。测矩盘上的从动 指针所指示的外力偶矩数值即为最大力偶矩M,低碳钢的抗扭强度为 3M 对上述两公式的来源说明如下: 低碳钢试样在扭转变形过程中,利用扭转试验机上的自动绘图装置绘出的 M,-p图如图36所示。当达到图中A点时,M与成正比的关系开始破坏,这 时,试样表面处的切应力达到了材料的扭转屈服应力x,,如能测得此时相应的外 力偶矩M。,如图3a所示,则扭转屈服应力为 经过A点后,横截面上出现了一个环状的塑性区,如图3-飞所示。若材料的 塑性很好,且当塑性区扩展到接近中心时,横截面调边上各点的切应力仍未超过扭 转屈服应力,此时的切应力分布可简化成图3-7c所示的情况,对应的扭矩T,为 20

20 根据扭矩增量的平均值 T ,测得的扭转角增量的平均值 ,由此可得到切 变模量 p I Tl G = 式中: l 为试样的标距; d / 32 4 I p = 为试样在标距内横截面的极惯性矩; d 为试样 的直径。 若载荷增量的平均值为 F ,则扭矩增量的平均值为 T = Fa ,若测量点的位 移增量平均值为 ,则扭转角增量的平均值为 = /b ,将这些关系式代入上 式,即得 = 4 32 d Fabl G 式中: a 为载荷力臂; b 为测量力臂。 2.测定低碳钢扭转时的强度性能指标 试样在外力偶矩的作用下,其上任意一点处于纯剪切应力状态。随着外力偶矩 的增加,测矩盘上的指针会出现停顿,这时指针所指示的外力偶矩的数值即为屈服 力偶矩 Mes ,低碳钢的扭转屈服应力为 p es s 4 3 W M = 式中: /16 3 Wp = d 为试样在标距内的抗扭截面系数。 在测出屈服扭矩 Ts 后,改用电动加载,直到试样被扭断为止。测矩盘上的从动 指针所指示的外力偶矩数值即为最大力偶矩 M eb ,低碳钢的抗扭强度为 p eb b 4 3 W M = 对上述两公式的来源说明如下: 低碳钢试样在扭转变形过程中,利用扭转试验机上的自动绘图装置绘出的 Me − 图如图 3-6 所示。当达到图中 A 点时, M e 与 成正比的关系开始破坏,这 时,试样表面处的切应力达到了材料的扭转屈服应力 s ,如能测得此时相应的外 力偶矩 Mep ,如图 3-7a所示,则扭转屈服应力为 p ep s W M = 经过 A 点后,横截面上出现了一个环状的塑性区,如图 3-7b 所示。若材料的 塑性很好,且当塑性区扩展到接近中心时,横截面周边上各点的切应力仍未超过扭 转屈服应力,此时的切应力分布可简化成图3-7c所示的情况,对应的扭矩 Ts 为