(1)强度性能指标 屈服应力(屈服点)σ,一试样在拉伸过程中载荷不增加而试样仍能继续产 生变形时的载荷(即屈服载荷)F除以原始横截面面积A所得的应力值,即 抗拉强度σ, 一试样在拉断前所承受的最大载荷F除以原始横截面面积4所 得的应力值,即 低碳钢是具有明显屈服现象的塑性材料,在均匀缓慢的加载过程中,当万能试 验机测力盘上的主指针发生回转时所指示的最小载荷(下屈服载荷)即为屈服载 荷。 试样超过屈服载荷后,再继续缓慢加载直至试样被拉断,万能试验机的从动指 针所指示的最大载荷即为极限载荷。 当载荷达到最大载荷后,主动指针将缓慢退回,此时可以看到,在试样的某一 部位局部变形加快,出现颈缩现象,随后试样很快被拉断。 (2)塑性性能指标 伸长率6一拉断后的试样标距部分所增加的长度与原始标距长度的百分比,即 6=4-'x10% 式中:1为试样的原始标距:4为将拉断的试样对接起来后两标点之间的距离。 试样的塑性变形集中产生在颈缩处,并向两边逐渐减小。因此,断口的位置不 同,标距1部分的塑性伸长也不同。若断口在试样的中部,发生严重塑性变形的颈 缩段全部在标距长度内,标距长度就有较大的塑性伸长量:若断口距标距端很近, 则发生严重塑性变形的颈缩段只有一部分在标距长度内,另一部分在标距长度外, 在这种情况下,标距长度的塑性伸长量就小。因此,断口的位置对所测得的伸长率 有影响。为了避免这种影响,国家标准G228—87对1,的测定作了如下规定。 试验前,将试样的标距分成十等分。若断口到邻近标距端的距离大于1/3,则 可直接测量标距两端点之间的距离作为!。若断口到邻近标距端的距离小于或等于 1/3,则应采用移位法(亦称为补偿法或断口移中法)测定:在长段上从断口0点 起,取长度基本上等于短段格数的一段,得到B点,再由B点起,取等于长段剩 余格数(偶数)的一半得到C点(见图3子2(a)):或取剩余格数(奇数)减1与 加1的一半分别得到c点与C,点(见图32(b))。移位后的分别为: 1=AO+OB+2BC或I,=AO+OB+BC+BC。 测量时,两段在断口处应紧密对接,尽量使两段的轴线在一条直线上。若在断 口处形成缝隙,则此缝隙应计入1内。 如果断口在标距以外,或者虽在标距之内,但距标距端点的距离小于2,则 试验无效。 11

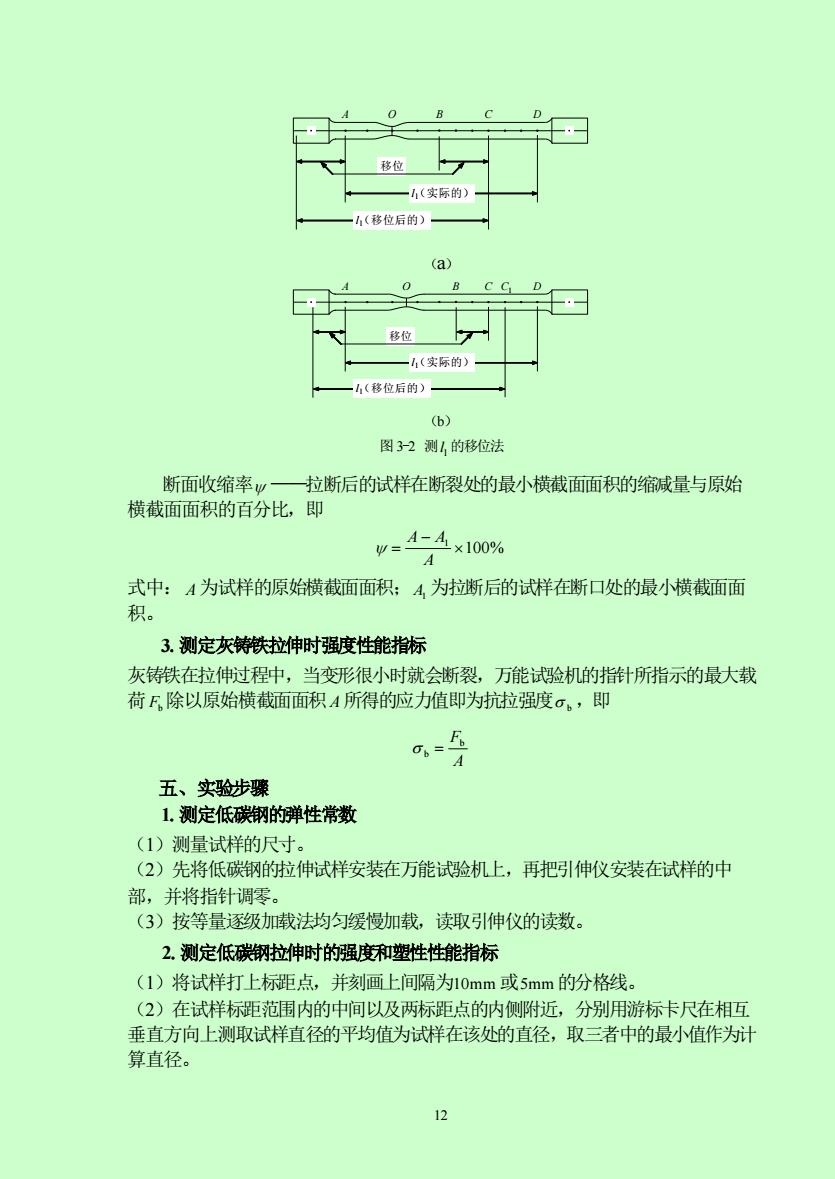

11 (1)强度性能指标 屈服应力(屈服点) s ——试样在拉伸过程中载荷不增加而试样仍能继续产 生变形时的载荷(即屈服载荷) Fs 除以原始横截面面积 A 所得的应力值,即 A Fs s = 抗拉强度 b ——试样在拉断前所承受的最大载荷 Fb 除以原始横截面面积 A 所 得的应力值,即 A Fb b = 低碳钢是具有明显屈服现象的塑性材料,在均匀缓慢的加载过程中,当万能试 验机测力盘上的主动指针发生回转时所指示的最小载荷(下屈服载荷)即为屈服载 荷。 试样超过屈服载荷后,再继续缓慢加载直至试样被拉断,万能试验机的从动指 针所指示的最大载荷即为极限载荷。 当载荷达到最大载荷后,主动指针将缓慢退回,此时可以看到,在试样的某一 部位局部变形加快,出现颈缩现象,随后试样很快被拉断。 (2)塑性性能指标 伸长率 ——拉断后的试样标距部分所增加的长度与原始标距长度的百分比,即 1 100% − = l l l 式中: l 为试样的原始标距; 1 l 为将拉断的试样对接起来后两标点之间的距离。 试样的塑性变形集中产生在颈缩处,并向两边逐渐减小。因此,断口的位置不 同,标距 l 部分的塑性伸长也不同。若断口在试样的中部,发生严重塑性变形的颈 缩段全部在标距长度内,标距长度就有较大的塑性伸长量;若断口距标距端很近, 则发生严重塑性变形的颈缩段只有一部分在标距长度内,另一部分在标距长度外, 在这种情况下,标距长度的塑性伸长量就小。因此,断口的位置对所测得的伸长率 有影响。为了避免这种影响,国家标准GB228—87对 1 l 的测定作了如下规定。 试验前,将试样的标距分成十等分。若断口到邻近标距端的距离大于 l / 3 ,则 可直接测量标距两端点之间的距离作为 1 l 。若断口到邻近标距端的距离小于或等于 l / 3 ,则应采用移位法(亦称为补偿法或断口移中法)测定:在长段上从断口 O 点 起,取长度基本上等于短段格数的一段,得到 B 点,再由 B 点起,取等于长段剩 余格数(偶数)的一半得到 C 点(见图 3-2(a));或取剩余格数(奇数)减 1与 加 1 的一半分别得到 C 点与 C1 点(见图 3-2(b))。移位后的 1 l 分别为: l 1 = AO + OB + 2BC 或 1 AO OB BC BC1 l = + + + 。 测量时,两段在断口处应紧密对接,尽量使两段的轴线在一条直线上。若在断 口处形成缝隙,则此缝隙应计入 1 l 内。 如果断口在标距以外,或者虽在标距之内,但距标距端点的距离小于 2d ,则 试验无效

移位卜了 一14(实际的) 一(移位后的) (a) 移位 一1(实际的) 一(移位后的) (6) 图32测1的移位法 断面收缩率w一 一拉断后的试样在断裂处的最小横截面面积的缩减量与原始 横截面面积的百分比,即 y-4-4x100% 4 式中:A为试样的原始横截面面积:4为拉断后的试样在断口处的最小横截面面 积。 3.测定灰转铁拉伸时强度性能指标 灰铸铁在拉伸过程中,当变形很小时就会断裂,万能试验机的指针所指示的最大载 荷F,除以原始横截面面积A所得的应力值即为抗拉强度。,即 。 五、实验步骤 1.测定低碳钢的弹性常数 (1)测量试样的尺寸。 (2)先将低碳钢的啦伸试样安装在万能试验机上,再把引伸仪安装在试样的中 部,并将指针调零。 (3)按等量逐级加载法均匀缓慢加载,读取引伸仪的读数。 2.测定低碳钢拉伸时的强度和塑性性能指标 (1)将试样打上标距点,并刻画上间隔为10mm或smm的分格线。 (2)在试样标距范围内的中间以及两标距点的内侧附近,分别用游标卡尺在相互 垂直方向上测取试样直径的平均值为试样在该处的直径,取三者中的最小值作为计 算直径。 12

12 A O B C D l(实际的) 1 移位 l(移位后的) 1 (a) A O B C D l(实际的) 1 移位 l(移位后的) 1 C1 (b) 图 3-2 测 1 l 的移位法 断面收缩率 ——拉断后的试样在断裂处的最小横截面面积的缩减量与原始 横截面面积的百分比,即 1 100% − = A A A 式中: A 为试样的原始横截面面积; A1 为拉断后的试样在断口处的最小横截面面 积。 3.测定灰铸铁拉伸时强度性能指标 灰铸铁在拉伸过程中,当变形很小时就会断裂,万能试验机的指针所指示的最大载 荷 Fb 除以原始横截面面积 A 所得的应力值即为抗拉强度 b ,即 A Fb b = 五、实验步骤 1.测定低碳钢的弹性常数 (1)测量试样的尺寸。 (2)先将低碳钢的拉伸试样安装在万能试验机上,再把引伸仪安装在试样的中 部,并将指针调零。 (3)按等量逐级加载法均匀缓慢加载,读取引伸仪的读数。 2.测定低碳钢拉伸时的强度和塑性性能指标 (1)将试样打上标距点,并刻画上间隔为 10mm 或 5mm 的分格线。 (2)在试样标距范围内的中间以及两标距点的内侧附近,分别用游标卡尺在相互 垂直方向上测取试样直径的平均值为试样在该处的直径,取三者中的最小值作为计 算直径

(3)把试样安装在万能试验机的上、下夹头之间,估算试样的最大载荷,选择相 应的测力盘,配置好相应的摆锤,调整测力指针,使之对准“0”点,将从动指针 与之靠拢,同时调整好自动绘图装置。 (4)开动万能试验机,匀速缓慢加载,观察试样的屈服现象和颈缩现象,直至试 样被拉断为止,并分别记录下主动指针回转时的最小载荷E和从动指针所停留位 置的最大载荷F。 (5)取下拉断后的试样,将断口吻合压紧,用游标卡尺量取断口处的最小直径和 两标点之间的距离。 3.测定灰铸铁拉伸时的强度性能指标 (1)测量试样的尺寸。 (2)把试样安装在万能试验机的上、下夹头之间,估算试样的最大载荷,选择相 应的测力盘,配置好相应的摆锤。调整测力指针,使之对准“0”点,将从动指针 与之靠拢,同时调整好自动绘图装置。 (3)开动万能试验机,匀速缓慢加载直至试样被拉断为止,记录下从动指针所停 留位置的最大载荷万。 六、实验数据的记录与计算 1.测定低碳钢的弹性常数 表1测定低碳钢的性铁试验的据记录与计算 试样尺寸:直径d=mm 引伸仪参数:标蓖。=mm 放大倍数m= 变形/格 载荷/kN 第一次 第二次 读数F 增量WF 引伸仪读数n增量△n 引伸仪读数n增量△n 增量均值AF一 增量均值,三 格 增量均值=格 试样在引伸仪标距内伸长的平均值,-/m= mm 弹性模量E=正./八4)=4,/儿P)= GPa 13

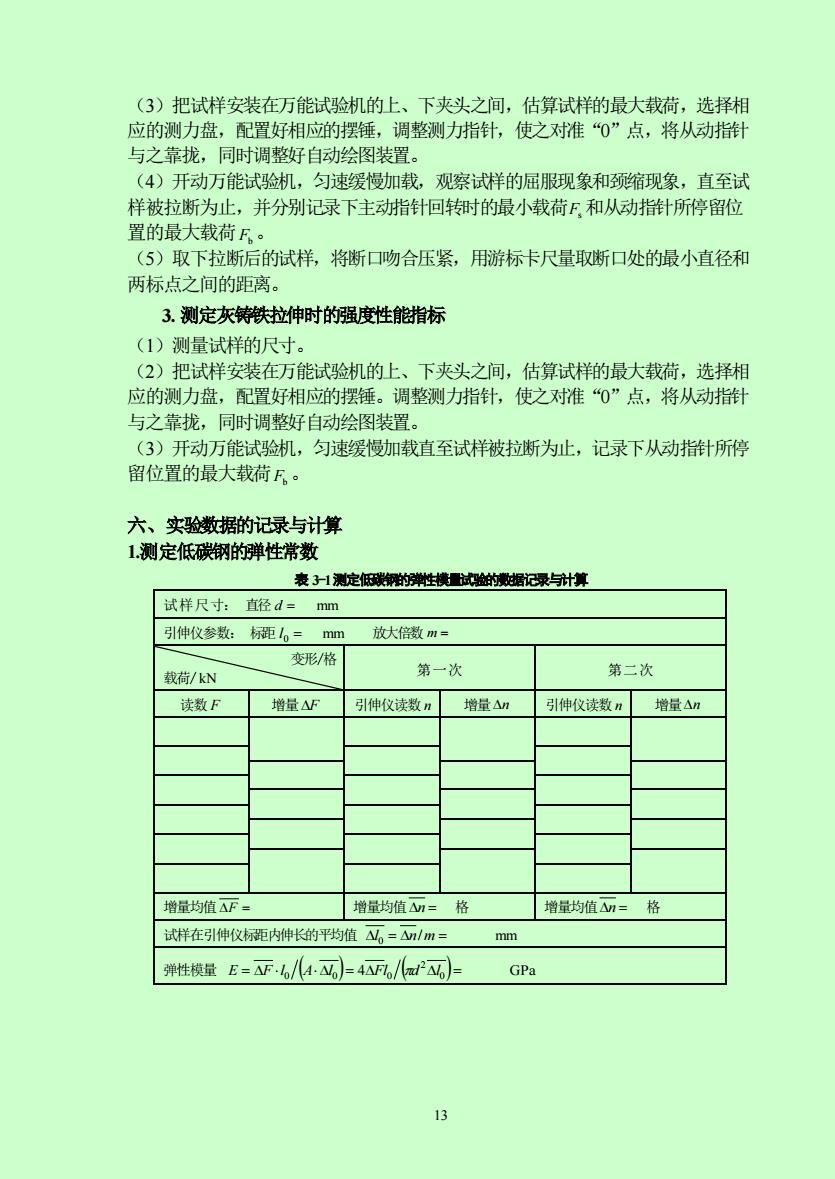

13 (3)把试样安装在万能试验机的上、下夹头之间,估算试样的最大载荷,选择相 应的测力盘,配置好相应的摆锤,调整测力指针,使之对准“0”点,将从动指针 与之靠拢,同时调整好自动绘图装置。 (4)开动万能试验机,匀速缓慢加载,观察试样的屈服现象和颈缩现象,直至试 样被拉断为止,并分别记录下主动指针回转时的最小载荷 Fs 和从动指针所停留位 置的最大载荷 Fb。 (5)取下拉断后的试样,将断口吻合压紧,用游标卡尺量取断口处的最小直径和 两标点之间的距离。 3.测定灰铸铁拉伸时的强度性能指标 (1)测量试样的尺寸。 (2)把试样安装在万能试验机的上、下夹头之间,估算试样的最大载荷,选择相 应的测力盘,配置好相应的摆锤。调整测力指针,使之对准“0”点,将从动指针 与之靠拢,同时调整好自动绘图装置。 (3)开动万能试验机,匀速缓慢加载直至试样被拉断为止,记录下从动指针所停 留位置的最大载荷 Fb 。 六、实验数据的记录与计算 1.测定低碳钢的弹性常数 表 3-1 测定低碳钢的弹性模量试验的数据记录与计算 试样尺寸: 直径 d = mm 引伸仪参数: 标距 l0 = mm 放大倍数 m = 变形/格 载荷/ kN 第一次 第二次 读数 F 增量 F 引伸仪读数 n 增量 n 引伸仪读数 n 增量 n 增量均值 F = 增量均值 n = 格 增量均值 n = 格 试样在引伸仪标距内伸长的平均值 l0 = n/m = mm 弹性模量 = ( ) = ( 0 ) = 2 0 0 4 0 E F l A l Fl d l GPa

2.测定低碳钢拉伸时的强度和塑性性能指标 表2测定低碳立伸时的和望性性能指标验的据记录与计算 试样尺寸 实验数据 实验前: 屈服载荷5=kN 标距1=mm 最大载荷下,= 直径d=mm 屈服应力a,=F/A=MPa 实验后: 抗拉强度o。=厂1A= MPa 标距=mm 伸长率8=0-/1x1009%= 最小直径d,=mm 断面收率y=(4-4)/Ax100%= 拉斯后的试样草图 试样的拉伸图 3.测定灰铸铁拉伸时的强度性能指标 表3为3测定灰铸拉伸时的性能指标试验的据记录与计算 试样尺寸 实验数据 实验前: 最大载荷F=kN 直径d=mm 抗拉强度=E/A=MPa 拉断后的试样图 试样的拉伸图 4.拉伸试验结果的计算精确度 (1)强度性能指标(屈服应力。,和抗拉强度σ。)的计算精度要求为 0.5MPa,即:凡<0.25MPa的数值舍去,≥025MPa而<0.75MPa的数值化为 0.5MPa,≥0.75MPa的数值者则进为1MPa。 (2)塑性性能指标(伸长率6和断面收缩率)的计算精度要求为0.5%, 即:凡<0.25%的数值舍去,≥0.25%而<0.75%的数值化为0.5%,≥0.75%的数 值则进为1%。 14

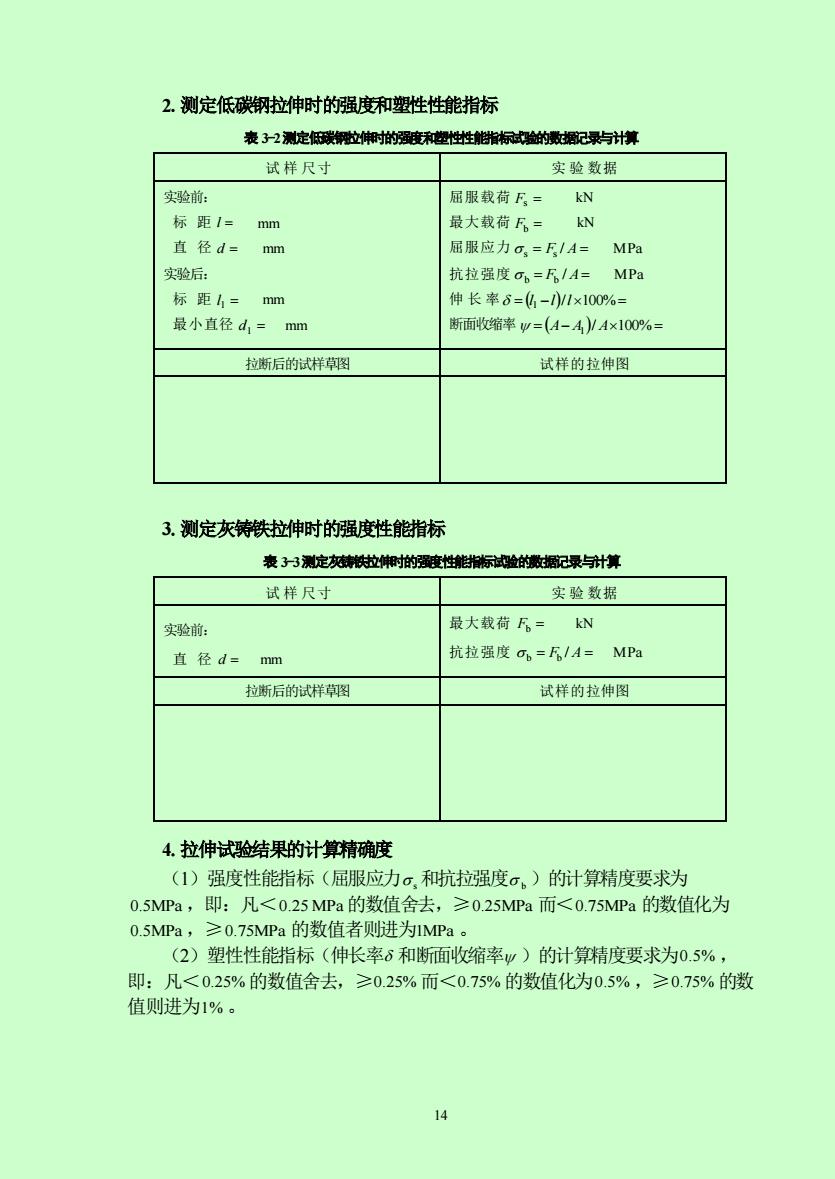

14 2.测定低碳钢拉伸时的强度和塑性性能指标 表 3-2 测定低碳钢拉伸时的强度和塑性性能指标试验的数据记录与计算 试 样 尺 寸 实 验 数 据 实验前: 标 距 l = mm 直 径 d = mm 实验后: 标 距 l1 = mm 最小直径 d1 = mm 屈服载荷 Fs = kN 最大载荷 Fb = kN 屈服应力 s = Fs / A = MPa 抗拉强度 b = Fb / A= MPa 伸 长 率 = (l1 −l)/l100% = 断面收缩率 = (A− A1 )/ A100% = 拉断后的试样草图 试样的拉伸图 3.测定灰铸铁拉伸时的强度性能指标 表 3-3 测定灰铸铁拉伸时的强度性能指标试验的数据记录与计算 试 样 尺 寸 实 验 数 据 实验前: 直 径 d = mm 最大载荷 Fb = kN 抗拉强度 b = Fb / A = MPa 拉断后的试样草图 试样的拉伸图 4.拉伸试验结果的计算精确度 (1)强度性能指标(屈服应力 s 和抗拉强度 b )的计算精度要求为 0.5MPa ,即:凡< 0.25 MPa 的数值舍去,≥ 0.25MPa 而< 0.75MPa 的数值化为 0.5MPa ,≥ 0.75MPa 的数值者则进为 1MPa 。 (2)塑性性能指标(伸长率 和断面收缩率 )的计算精度要求为 0.5% , 即:凡< 0.25% 的数值舍去,≥ 0.25% 而< 0.75% 的数值化为 0.5% ,≥ 0.75% 的数 值则进为 1%

七、注意事项 1.实验时必须严格遵守实验设备和仪器的各项操作规程,严禁开“快速”档加 载。开动万能试验机后,操作者不得离开工作岗位,实验中如发生故障应立即停 机。 2.引伸仪系精密仪器,使用时须谨慎小心,不要用手触动指针和杠杆。安装时 不能卡得太松,以防实验中脱落摔环;也不能卡得太紧,以防刀刃损伤造成测量误 差。 3.加载时速度要均的缓慢,防止冲击。 八、思考题 1.低碳钢和灰铸铁在常温静载拉伸时的力学性能和破坏形式有何异同? 2.测定材料的力学性能有何实用价值? 3.你认为产生试验位结果误差的因素有哪些?应如何避免或减小其影响? 3.2压缩试验 一、实验目的 1测定低碳钢压缩时的强度性能指标:屈服应力。,。 2.测定灰铸铁压缩时的强度性能指标:抗压强度σ。 3.绘制低碳钢和灰铸铁的压缩图,比较低碳钢与灰铸铁在压缩时的变形特点和破坏 形式。 二、实验设备和仪器 1.微机控制电子万能材料试验机。 2.游标卡尺。 三、实验试样 按照国家标准GB乃14一87《金属压缩试验方法》,金属压缩试样的形状随着 产品的品种、规格以及试验目的的不同而分为圆柱体试样、正方形柱体试样和版状 试样三种。其中最常用的是圆柱体试样和正方形柱体试样,如图33所示。根据试 验的目的,对试样的标距1作如下规定: 1=1~2)d的试样仅适用于测定oe: 1=2.5~3.5)d(或b)的试样适明于测定o、σ。和。; 1=5~8)d(或b)的试样适用于测定ca和E。 其中d(或b)=10~20mm。 15

15 七、注意事项 1.实验时必须严格遵守实验设备和仪器的各项操作规程,严禁开“快速”档加 载。开动万能试验机后,操作者不得离开工作岗位,实验中如发生故障应立即停 机。 2.引伸仪系精密仪器,使用时须谨慎小心,不要用手触动指针和杠杆。安装时 不能卡得太松,以防实验中脱落摔坏;也不能卡得太紧,以防刀刃损伤造成测量误 差。 3.加载时速度要均匀缓慢,防止冲击。 八、思考题 1.低碳钢和灰铸铁在常温静载拉伸时的力学性能和破坏形式有何异同? 2.测定材料的力学性能有何实用价值? 3.你认为产生试验结果误差的因素有哪些?应如何避免或减小其影响? 3.2 压 缩 试 验 一、实验目的 1.测定低碳钢压缩时的强度性能指标:屈服应力 s 。 2.测定灰铸铁压缩时的强度性能指标:抗压强度 bc 。 3.绘制低碳钢和灰铸铁的压缩图,比较低碳钢与灰铸铁在压缩时的变形特点和破坏 形式。 二、实验设备和仪器 1.微机控制电子万能材料试验机。 2.游标卡尺。 三、实验试样 按照国家标准 GB7314—87《金属压缩试验方法》,金属压缩试样的形状随着 产品的品种、规格以及试验目的的不同而分为圆柱体试样、正方形柱体试样和板状 试样三种。其中最常用的是圆柱体试样和正方形柱体试样,如图 3-3所示。根据试 验的目的,对试样的标距 l 作如下规定: l = (1 ~ 2) d 的试样仅适用于测定 bc ; l = (2.5 ~ 3.5) d (或 b )的试样适用于测定 pc、 sc 和 bc ; l = (5 ~ 8) d (或 b )的试样适用于测定 pc0.01 和 Ec 。 其中 d (或 b ) = 10 ~ 20mm