7.3板式塔 过程设备设计 1.生产能力大,比泡罩塔提高20-40%: 优点 2.操作弹性大; 3塔板效率较高,气液接触状态较好,气体沿 水平方向吹入液层,雾沫夹带较小: 4.结构及安装较简单,重量较轻,制造费用低, 仅为泡罩塔的6080%左右。 1.气速较低时,塔板有漏液,效率下降: 缺点 2.阀片有卡死和吹脱的可能,导致操作运转及 检修的困难; 3塔板压力降较大,妨碍了它在高气相负荷及 真空塔中的应用。 18

7.3 板式塔 过程设备设计 优点 1.生产能力大,比泡罩塔提高 ,比泡罩塔提高20-40%; 2.操作弹性大; 3.塔板效率较高,气液接触状态较好 ,气液接触状态较好,气体沿 水平方向吹入液层,雾沫夹带较小 ,雾沫夹带较小; 4.结构及安装较简单,重量较轻,制造费用低, 仅为泡罩塔的60~80%左右。 18 缺点 1.气速较低时,塔板有漏液,效率下降; 2.阀片有卡死和吹脱的可能,导致操作运转及 ,导致操作运转及 检修的困难; 3.塔板压力降较大,妨碍了它在高气相负荷及 ,妨碍了它在高气相负荷及 真空塔中的应用

7.3板式塔 三、筛板塔 上层塔数的溢流管 开孔部 溢流管 应用历史较久,与泡罩塔相 比,结构简单,成本降低40% 左右,板效率提高10~15%, 安装维修方便。 Q∞ 0 经研究,现有大筛孔 (孔径达20~25mm) 溢流管 塔壁 导向筛板等多种形式。 8 0 8 0 图7-35 筛板塔结构及 气液接触状况 塔板 溢流烟 溢流管 19

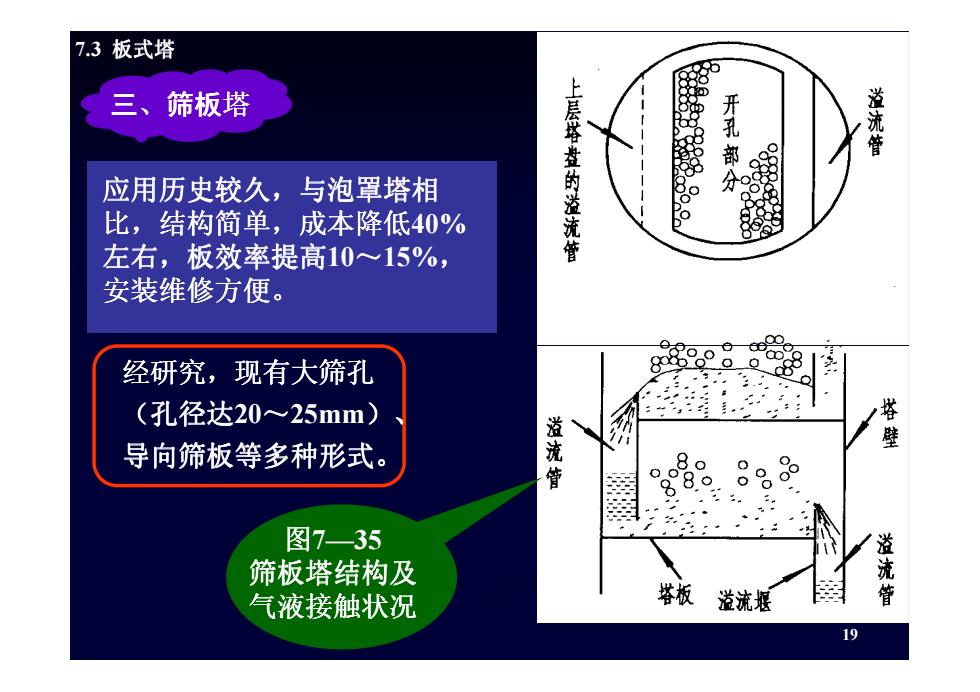

7.3 板式塔 过程设备设计 三、筛板塔 应用历史较久,与泡罩塔相 比,结构简单,成本降低40% 左右,板效率提高10~15%, 安装维修方便。 19 经研究,现有大筛孔 (孔径达20~25mm)、 导向筛板等多种形式。 图7—35 筛板塔结构及 气液接触状况

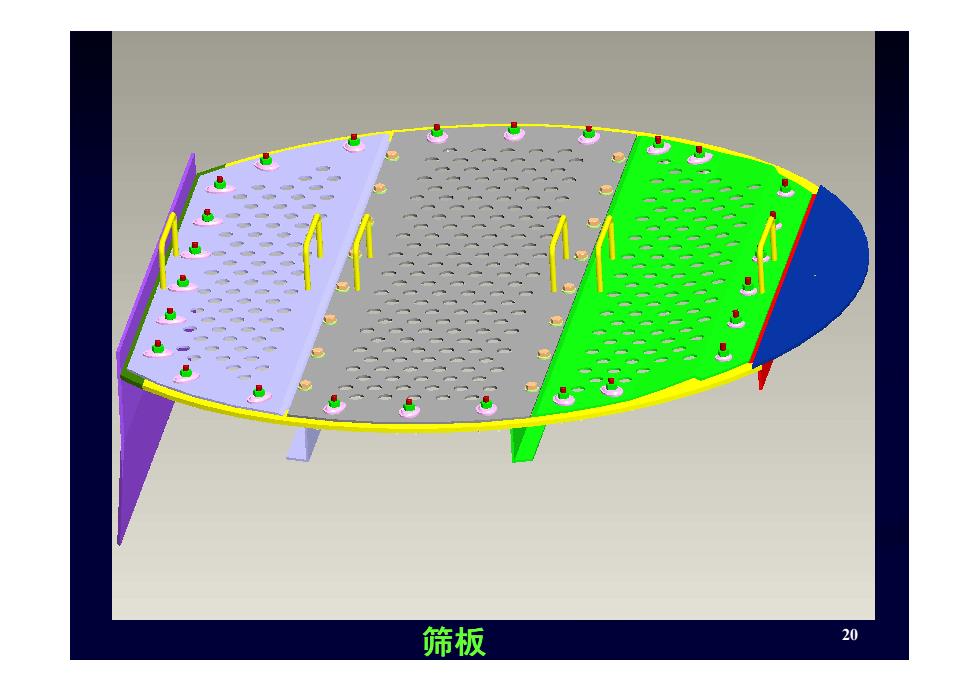

筛板 20

筛板 20

7.3板式塔 过程设备设计 筛板塔工作原理 。塔盘分为筛孔区、无孔区、溢流堰及降液管等部分。 ●液体从上层塔盘的降液管流下,横向流过塔盘,越过 溢流堰经溢流管流入下层塔盘,塔盘上依靠溢流堰的 高度保持其液层高度。 蒸气自下而上穿过筛孔时,被分散成气泡,在穿越塔 盘上液层时,进行气液两相间的传热与传质

7.3 板式塔 过程设备设计 筛板塔工作原理 塔盘分为筛孔区、无孔区、溢流堰及降液管等部分 、溢流堰及降液管等部分。 液体从上层塔盘的降液管流下,横向流过塔盘 ,横向流过塔盘,越过 溢流堰经溢流管流入下层塔盘,塔盘上依靠溢流堰的 ,塔盘上依靠溢流堰的 21 高度保持其液层高度。 蒸气自下而上穿过筛孔时,被分散成气泡 ,被分散成气泡,在穿越塔 盘上液层时,进行气液两相间的传热与传质 ,进行气液两相间的传热与传质

7.3 板式塔 过程设备设计 筛孔直径大小及间距: 液相负荷的塔板,孔径:4~6mm,按正三角形排列,孔 间距t与孔径d的比值用2.5≈5,最佳值为34。 溢流堰高度: 决定塔盘上液层深度, ·溢流堰高,气液接触时间长,板效率高;液相负荷小时, 也易保证气液接触均匀,对筛板安装水平度要求不高。 ●堰太高时,塔板压降增大;气量小时,容易漏液。 一般而言,常压操作时,溢流堰高度为2550mm,减压 蒸馏时,为10~15mm。 22

7.3 板式塔 过程设备设计 筛孔直径大小及间距: 液相负荷的塔板,孔径:4~6mm,按正三角形排列 ,按正三角形排列,孔 间距t与孔径d0的比值用2.5~5,最佳值为3~4。 溢流堰高度: 决定塔盘上液层深度, 22 决定塔盘上液层深度, 溢流堰高,气液接触时间长 ,气液接触时间长,板效率高;液相负荷小时 ;液相负荷小时, 也易保证气液接触均匀,对筛板安装水平度要求不高 ,对筛板安装水平度要求不高。 堰太高时,塔板压降增大 ,塔板压降增大;气量小时,容易漏液。 一般而言,常压操作时,溢流堰高度为 ,溢流堰高度为25~50mm,减压 蒸馏时,为10~15mm