7.3 板式塔 过程设备设计 设计及操作时应避免的问题 锥流 出现液体流量很小或液封高度不够,蒸气从齿缝推开 液体,掠过液面直接上升,使气液接触不良。 ■脉冲鼓泡 蒸汽量太小,气体不能以连续鼓泡的形式通过液层, 下层塔盘逐渐积蓄蒸汽,使之压力升高,当升高到足 够的数值后,气体才通过齿缝鼓泡溢出,但又造成气 压下降,停止鼓泡,待气压再次升高到一定数值后, 才能重新鼓泡通过齿缝。 13

7.3 板式塔 过程设备设计 设计及操作时应避免的问题 锥流—— 出现液体流量很小或液封高度不够,蒸气从齿缝推开 ,蒸气从齿缝推开 液体,掠过液面直接上升 ,掠过液面直接上升,使气液接触不良 ,使气液接触不良。 脉冲鼓泡—— 13 蒸汽量太小,气体不能以连续鼓泡的形式通过液层 ,气体不能以连续鼓泡的形式通过液层, 下层塔盘逐渐积蓄蒸汽,使之压力升高 ,使之压力升高,当升高到足 够的数值后,气体才通过齿缝鼓泡溢出 ,气体才通过齿缝鼓泡溢出,但又造成气 压下降,停止鼓泡,待气压再次升高到一定数值后 ,待气压再次升高到一定数值后, 才能重新鼓泡通过齿缝

7.3 板式塔 过程设备设计 设计及操作时应避免的问题(续) 倾流一 液量过大,蒸气量过小,液体从泡罩的升气管流到下 层塔板。塔板效率明显下降。 雾沫夹带 蒸气量过大,速度过高形成过量的液体被气体带到上 层塔板。 液泛 气、液量均很大,降液管容积太小,部分液体不能通 过降液管流下,而阻截在塔板上,使塔板上泡沫层高 度超过塔板间距。 14

7.3 板式塔 过程设备设计 倾流—— 液量过大,蒸气量过小,液体从泡罩的升气管流到下 ,液体从泡罩的升气管流到下 层塔板。塔板效率明显下降 。塔板效率明显下降。 雾沫夹带—— 设计及操作时应避免的问题(续) 14 雾沫夹带—— 蒸气量过大,速度过高形成过量的液体被气体带到上 ,速度过高形成过量的液体被气体带到上 层塔板。 液泛—— 气、液量均很大,降液管容积太小 ,降液管容积太小,部分液体不能通 ,部分液体不能通 过降液管流下,而阻截在塔板上 ,而阻截在塔板上,使塔板上泡沫层高 ,使塔板上泡沫层高 度超过塔板间距

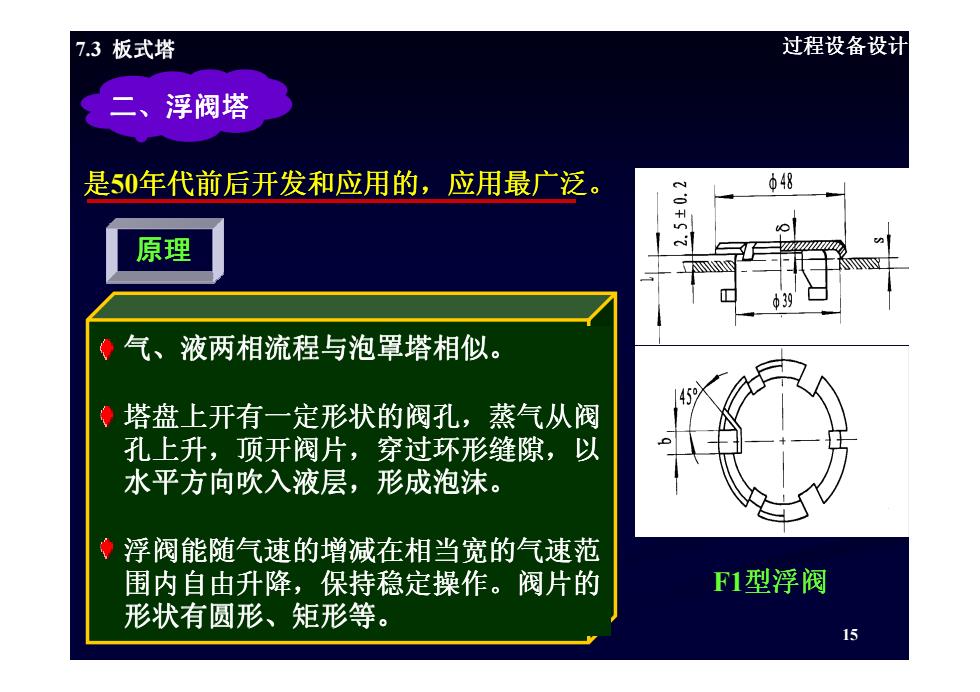

7.3板式塔 过程设备设计 二、浮阀塔 是50年代前后开发和应用的,应用最广泛。 648 原理 ◆气、液两相流程与泡罩塔相似。 ◆塔盘上开有一定形状的阀孔,蒸气从阀 孔上升,顶开阀片,穿过环形缝隙,以 水平方向吹入液层,形成泡沫。 ◆浮阀能随气速的增减在相当宽的气速范 围内自由升降,保持稳定操作。阀片的 F1型浮阀 形状有圆形、矩形等。 15

7.3 板式塔 过程设备设计 二、浮阀塔 是50年代前后开发和应用的,应用最广泛。 原理 气、液两相流程与泡罩塔相似。 15 气、液两相流程与泡罩塔相似。 塔盘上开有一定形状的阀孔,蒸气从阀 孔上升,顶开阀片,穿过环形缝隙 ,穿过环形缝隙,以 水平方向吹入液层,形成泡沫。 浮阀能随气速的增减在相当宽的气速范 围内自由升降,保持稳定操作 ,保持稳定操作。阀片的 形状有圆形、矩形等。 F1型浮阀

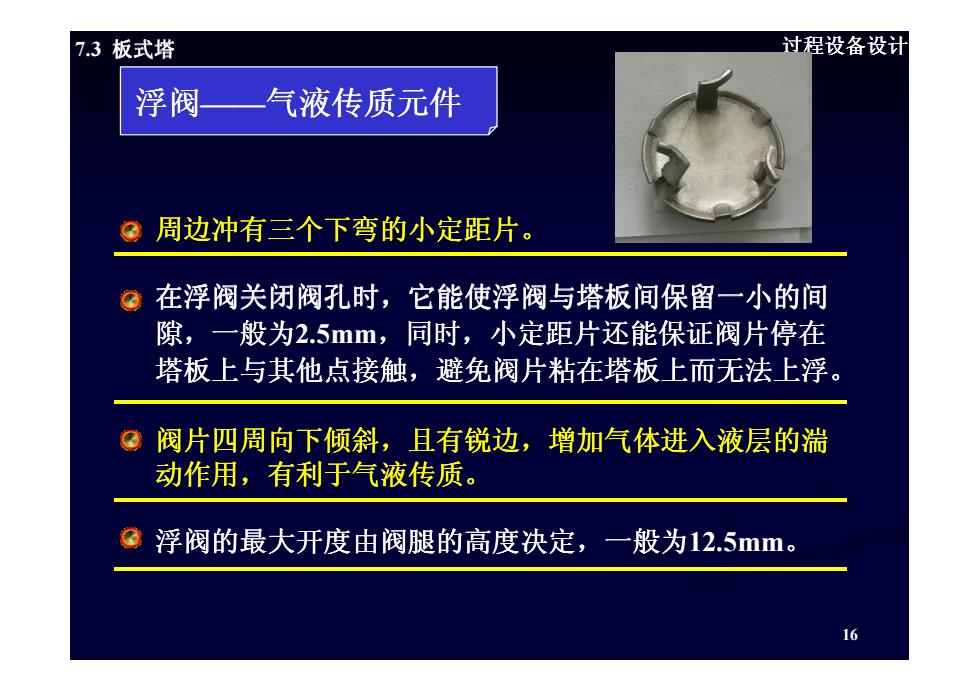

7.3板式塔 过程设备设计 浮阀一气液传质元件 ©周边冲有三个下弯的小定距片。 ©在浮阀关闭阀孔时,它能使浮阀与塔板间保留一小的间 隙,一般为2.5mm,同时,小定距片还能保证阀片停在 塔板上与其他点接触,避免阀片粘在塔板上而无法上浮。 ©阀片四周向下倾斜,且有锐边,增加气体进入液层的湍 动作用,有利于气液传质。 ●浮阀的最大开度由阀腿的高度决定,一般为12.5mm。 16

7.3 板式塔 过程设备设计 浮阀——气液传质元件 周边冲有三个下弯的小定距片。 在浮阀关闭阀孔时,它能使浮阀与塔板间保留一小的间 ,它能使浮阀与塔板间保留一小的间 隙,一般为2.5mm,同时,小定距片还能保证阀片停在 16 隙,一般为2.5mm,同时,小定距片还能保证阀片停在 塔板上与其他点接触,避免阀片粘在塔板上而无法上浮 ,避免阀片粘在塔板上而无法上浮。 阀片四周向下倾斜,且有锐边,增加气体进入液层的湍 ,增加气体进入液层的湍 动作用,有利于气液传质 ,有利于气液传质。 浮阀的最大开度由阀腿的高度决定,一般为12.5mm

7.3板式塔 过程设备设计 最普遍的是F1型浮阀,分轻阀和重阀两种 轻阀一1.5mm薄板冲压成型,质量约25g, 轻阀 漏液较大,仅用在真空操作; 重阀 2mm薄板冲压成型,质量约33g,应用广 17

7.3 板式塔 过程设备设计 最普遍的是F1型浮阀,分轻阀和重阀两种 ,分轻阀和重阀两种 轻阀——1.5mm薄板冲压成型,质量约25g,轻阀 漏液较大,仅用在真空操作; 17 漏液较大,仅用在真空操作; 重阀——2mm薄板冲压成型,质量约33g,应用广