铸造实训模块三:分模造型 I课题纲要 一、目的 使学生了解模样制作工艺,掌握分模造型的基本知识及工艺特点。 二、要求 应知一一模样制作的工艺。 应会一一分模造型、型芯的基本操作技能。 三、时间安排 1、介绍模样制造工艺 30分钟 2、分模造型示范讲解 30分钟 3、学生独立操作练习 150分钟 四、教学设备 分模造型模样、修型工具 Ⅱ教学进程 一、讲解及示范演示 1、模样制造工艺 2、分开模造型的介绍 3、型芯的作用要求及制作 4、造芯示范操作 二、示范演示 分模造型模示范操作。 三、学生练习 要求反复操作,制出符合质量要求的分模造型模。 1

11 铸造实训模块三:分模造型 I 课题纲要 一、目的 使学生了解模样制作工艺,掌握分模造型的基本知识及工艺特点。 二、要求 应知——模样制作的工艺。 应会——分模造型、型芯的基本操作技能。 三、时间安排 1、介绍模样制造工艺 30 分钟 2、分模造型示范讲解 30 分钟 3、学生独立操作练习 150 分钟 四、教学设备 分模造型模样、修型工具 II 教学进程 一、讲解及示范演示 1、模样制造工艺 2、分开模造型的介绍 3、型芯的作用要求及制作 4、造芯示范操作 二、示范演示 分模造型模示范操作。 三、学生练习 要求反复操作,制出符合质量要求的分模造型模

Ⅲ讲稿 3.1模样制造工艺 3.1.1加工余量 因为在铸造生产过程中铸件或多或少地带有一些缺陷,如砂眼、粘砂等,并 且铸件尺寸精度及粗造度也不高,所以铸件要在机械加工中进行切削加工,以获 得一定的尺寸精度和表面粗造度,且能消除铸件表面缺陷,故在制造模样时需将 加工余量考虑进去,一般加工余量在2~l0mm之间。 3.1.2拔模斜度 为了保证模样能顺利取出,凡垂直于分型面的模样壁上均应做出斜度称为拔 模斜度,一般为1°~3°。当在垂直于分型面的铸件不加工的表面上已设计有的斜 度称为结构斜度,则不需再考虑拔模斜度。 3.1.3分型面 分型面是指上、下砂型的接合面,分型面的确定原则如下: 1)分型面应选择在模样的最大水平截面处,以便于取模,挖砂造型时尤其 要注意。 2)应尽量减少分型面数目,成批量生产时应避免采用三箱造型。 3)应使铸件中重要的机加工面朝下或垂直于分型面,便于保证铸件的质量。 因为浇注时液体金属中的渣子、气泡总是浮在上表面,铸件的上表面缺 陷较多,铸件的下表面和侧面质量较好。 4)应使铸件全部或大部分在同一砂型内,以减少错箱、飞边和毛刺,提高 铸件的精度。 3.1.4俦造圆角 凡铸件上两壁相交处均应做出圆角称为铸造圆角,以增强该处砂型的强度, 并有利于防止铸件产生裂纹。 3.2分开模造型的介绍 将模样沿外形的最大截面分成两半(不一定对称),并用销钉定位,这种模 样称为分模。分模的特点是模样分开的平面(即分模面),常常就是造型时的分 型面,同时铸型型腔必然分在上、下两个砂箱中,它的制作工艺和整模造型基本 相同。如图1-9所示为分型模型工艺。 12

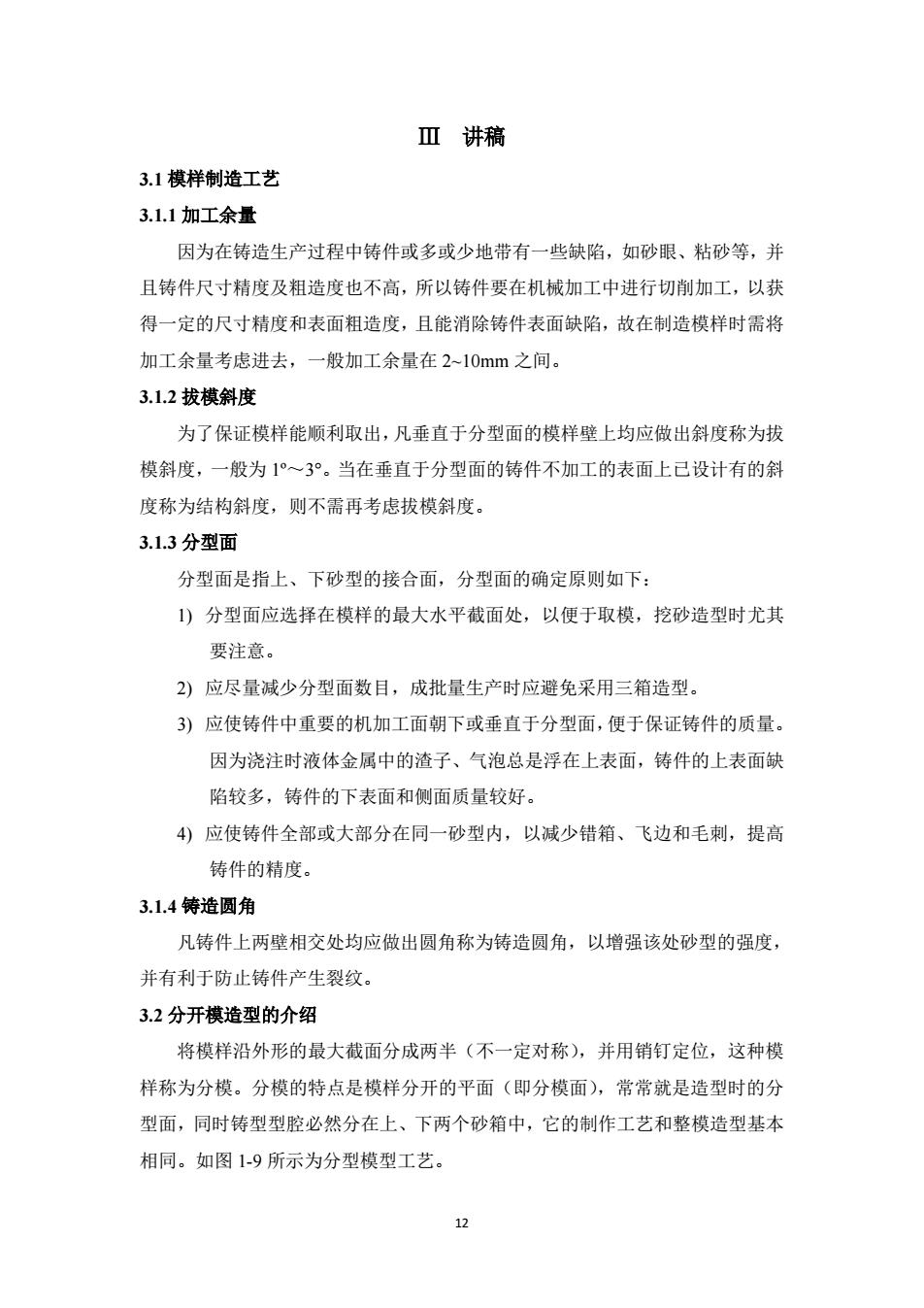

12 Ⅲ 讲稿 3.1 模样制造工艺 3.1.1 加工余量 因为在铸造生产过程中铸件或多或少地带有一些缺陷,如砂眼、粘砂等,并 且铸件尺寸精度及粗造度也不高,所以铸件要在机械加工中进行切削加工,以获 得一定的尺寸精度和表面粗造度,且能消除铸件表面缺陷,故在制造模样时需将 加工余量考虑进去,一般加工余量在 2~10mm 之间。 3.1.2 拔模斜度 为了保证模样能顺利取出,凡垂直于分型面的模样壁上均应做出斜度称为拔 模斜度,一般为 1º~3°。当在垂直于分型面的铸件不加工的表面上已设计有的斜 度称为结构斜度,则不需再考虑拔模斜度。 3.1.3 分型面 分型面是指上、下砂型的接合面,分型面的确定原则如下: 1) 分型面应选择在模样的最大水平截面处,以便于取模,挖砂造型时尤其 要注意。 2) 应尽量减少分型面数目,成批量生产时应避免采用三箱造型。 3) 应使铸件中重要的机加工面朝下或垂直于分型面,便于保证铸件的质量。 因为浇注时液体金属中的渣子、气泡总是浮在上表面,铸件的上表面缺 陷较多,铸件的下表面和侧面质量较好。 4) 应使铸件全部或大部分在同一砂型内,以减少错箱、飞边和毛刺,提高 铸件的精度。 3.1.4 铸造圆角 凡铸件上两壁相交处均应做出圆角称为铸造圆角,以增强该处砂型的强度, 并有利于防止铸件产生裂纹。 3.2 分开模造型的介绍 将模样沿外形的最大截面分成两半(不一定对称),并用销钉定位,这种模 样称为分模。分模的特点是模样分开的平面(即分模面),常常就是造型时的分 型面,同时铸型型腔必然分在上、下两个砂箱中,它的制作工艺和整模造型基本 相同。如图 1-9 所示为分型模型工艺

L 上半模 150 销钉 772z 铸件 孔 分模面《分型面)】 ☑ (a)造下型 (b)造上型 (e)散箱。起、开浇道 艺子通气孔 (d)下 (e)合型 (D悟浇逆的铸件 图1-9所示为分型模型工艺 3.3型芯的作用要求及制作 型芯要求强度高,透气性要好,表面粗糙度要高,铸件内腔主要是靠在型腔 内放置型芯来完成的。型芯的功用主要是获得铸件的内腔形状型芯在型芯盒内制 造而成,造芯比造型要求更为严格,因为型芯在浇注时,除型芯头外,其余部分 被高温液体金属所包围,因此,它比型砂具有更高的耐火性,透气性以及退让性, 否则,易使铸件产生开裂等缺陷,从而产生废品。 3.4造芯示范操作 制作型芯要做好准备工作,如准备好型芯骨、粘结剂、通气针等,型芯骨起 到增加型芯强度之用,它的种类有铁丝,元钉等,放置芯骨时,应考虑不同的型 芯采用类似形状的型芯骨

13 图 1-9 所示为分型模型工艺 3.3 型芯的作用要求及制作 型芯要求强度高,透气性要好,表面粗糙度要高,铸件内腔主要是靠在型腔 内放置型芯来完成的。型芯的功用主要是获得铸件的内腔形状型芯在型芯盒内制 造而成,造芯比造型要求更为严格,因为型芯在浇注时,除型芯头外,其余部分 被高温液体金属所包围,因此,它比型砂具有更高的耐火性,透气性以及退让性, 否则,易使铸件产生开裂等缺陷,从而产生废品。 3.4 造芯示范操作 制作型芯要做好准备工作,如准备好型芯骨、粘结剂、通气针等,型芯骨起 到增加型芯强度之用,它的种类有铁丝,元钉等,放置芯骨时,应考虑不同的型 芯采用类似形状的型芯骨

铸造实训模块四:金属材料 I课题纲要 一、目的 使学生了解金属熔化设备及操作过程。 二、要求 应知一一电熔炉的结构及熔化原理。 应会一一铸件材料不同收缩率也不一样。 三、时间安排 1、介绍金属材料 30分钟 2、分模造型示范讲解 30分钟 3、学生独立操作练习 90分钟 4、考核 60分钟 四、教学设备 电熔炉一个、各种炉料 Ⅱ教学进程 一、讲解及示范演示 1、金属材料知识介绍。 2、铸造收缩率。 3、电熔炉的结构组成及操作简介。 4、造芯示范操作。 二、示范演示 金属熔化设备示范操作。 三、学生练习 电熔炉的操作(遵守规章制度,保障安全) 4

14 铸造实训模块四:金属材料 I 课题纲要 一、目的 使学生了解金属熔化设备及操作过程。 二、要求 应知——电熔炉的结构及熔化原理。 应会——铸件材料不同收缩率也不一样。 三、时间安排 1、介绍金属材料 30 分钟 2、分模造型示范讲解 30 分钟 3、学生独立操作练习 90 分钟 4、考核 60 分钟 四、教学设备 电熔炉一个、各种炉料 II 教学进程 一、讲解及示范演示 1、金属材料知识介绍。 2、铸造收缩率。 3、电熔炉的结构组成及操作简介。 4、造芯示范操作。 二、示范演示 金属熔化设备示范操作。 三、学生练习 电熔炉的操作(遵守规章制度,保障安全)

Ⅲ讲稿 4.1金属材料知识介绍 铸造生产所使用的材料是黑色金属(钢、铁),也可以是有色金属(铜、铝 等)。 铸铁与铸钢都是铁碳合金,铸铁含碳量一般大于2.11%。除铁和碳之外,铸 铁中常存在的元素还有硅、锰、磷、硫等,根据铸件需要还可以加入其它合金元 素如铜、铬等。 铸铁又包括很多牌号,如:灰口铸铁、可锻铸铁、球墨铸铁、儒墨铸铁、冷 硬铸铁以及合金铸铁。 生产中常用的铸铁是灰口铸铁,牌号中:HT150,“HT”是指“灰铁”两汉 字汉语拼音的第一个字母,牌号中的数字是指该牌号铸铁的最低抗拉强度 (kg·fmm2)。 4.2铸造收缩率 铸件凝固后连续冷却到室温的过程中,会产生尺寸缩小,待冷至室温时,铸 件的尺寸将小于模样的尺寸。为了得到合格尺寸的铸件,在制造模样时,应使模 样尺寸大于铸件尺寸。这一放大值即为铸件的收缩量,一般用百分率表示,故称 为铸造收缩率。一般灰口铸铁的收缩率为0.7%~1.0%,铸钢为1.5%~2.0%,有 色合金为1.0%~1.5%。收缩率一般标注在铸造工艺图的右上角。 4.3电熔炉的结构组成及操作简介 电容炉是由炉壳(钢板制成)、隔热材料、耐火砖、电阻丝托板、电阻丝、 坩埚、配电柜组成。给电熔炉通电,把坩埚及金属块先预热,以去除其水分,逐 渐升温使坩埚内金属块熔化。以铝为例,铝的熔点是670℃,浇注温度在730℃ 左右,所熔化的铝达到此温度即可浇注

15 Ⅲ 讲稿 4.1 金属材料知识介绍 铸造生产所使用的材料是黑色金属(钢、铁),也可以是有色金属(铜、铝 等)。 铸铁与铸钢都是铁碳合金,铸铁含碳量一般大于 2.11%。除铁和碳之外,铸 铁中常存在的元素还有硅、锰、磷、硫等,根据铸件需要还可以加入其它合金元 素如铜、铬等。 铸铁又包括很多牌号,如:灰口铸铁、可锻铸铁、球墨铸铁、儒墨铸铁、冷 硬铸铁以及合金铸铁。 生产中常用的铸铁是灰口铸铁,牌号中:HT150,“HT”是指“灰铁”两汉 字汉语拼音的第一个字母,牌号中的数字是指该牌号铸铁的最低抗拉强度 (kg·f/mm²)。 4.2 铸造收缩率 铸件凝固后连续冷却到室温的过程中,会产生尺寸缩小,待冷至室温时,铸 件的尺寸将小于模样的尺寸。为了得到合格尺寸的铸件,在制造模样时,应使模 样尺寸大于铸件尺寸。这一放大值即为铸件的收缩量,一般用百分率表示,故称 为铸造收缩率。一般灰口铸铁的收缩率为 0.7%~1.0%,铸钢为 1.5%~2.0%,有 色合金为 1.0%~1.5%。收缩率一般标注在铸造工艺图的右上角。 4.3 电熔炉的结构组成及操作简介 电容炉是由炉壳(钢板制成)、隔热材料、耐火砖、电阻丝托板、电阻丝、 坩埚、配电柜组成。给电熔炉通电,把坩埚及金属块先预热,以去除其水分,逐 渐升温使坩埚内金属块熔化。以铝为例,铝的熔点是 670℃,浇注温度在 730℃ 左右,所熔化的铝达到此温度即可浇注