铸造实训模块五: 挖砂造型 I课题纲要 一、目的 使学生掌握挖砂造型的基本知识及工艺特点。 二、要求 应知一一其它手工造型的方法及浇注过程注意事项。 应会一一挖砂造型的基本操作技能。 三、时间安排 1、介绍其它手工造型方法 30分钟 2、再次讲解分模造型注意事项 30分钟 3、学生独立操作练习 150分钟 四、教学设备 挖砂造型模样、修型工具 Ⅱ教学进程 一、讲解及示范演示 1、挖砂造型的介绍 2、了解其它手工造型方法 3、浇注技术及安全注意事项 二、示范演示 挖砂造型模示范操作。 三、学生练习 要求反复操作,制出符合质量要求的挖砂造型。 16

16 铸造实训模块五: 挖砂造型 I 课题纲要 一、目的 使学生掌握挖砂造型的基本知识及工艺特点。 二、要求 应知——其它手工造型的方法及浇注过程注意事项。 应会——挖砂造型的基本操作技能。 三、时间安排 1、介绍其它手工造型方法 30 分钟 2、再次讲解分模造型注意事项 30 分钟 3、学生独立操作练习 150 分钟 四、教学设备 挖砂造型模样、修型工具 II 教学进程 一、讲解及示范演示 1、挖砂造型的介绍 2、了解其它手工造型方法 3、浇注技术及安全注意事项 二、示范演示 挖砂造型模示范操作。 三、学生练习 要求反复操作,制出符合质量要求的挖砂造型

Ⅲ讲稿 5.1挖砂造型的介绍 铸件最大截面不在端面上,又不便于分模,可采用整模挖砂造型。如图1-10 所示为手轮铸件的挖砂造型过程。其分型面为一曲面,靠挖修而成。挖修分型面 时应注意一定要挖到模样的最大截面处,以便顺利起模又不损坏砂型。挖砂造型 操作复杂,生产效率低,因此,这种方法仅适用于单件小批量生产。 ◆100 模样 5 A(最大截面处) ☒ (包)放置模样,开始造 6)翻转,挖出分型面 墨件图 下砂型 (C造上砂型,起模 d合箱 (e)带浇口的俦件 图1-10挖砂造型工艺 5.2了解其它手工造型方法 活块造型,三箱造型,刮板造型,地坑造型,假箱造型等 5.3浇注技术及安全注意事项 浇注时必须严格控制温度,浇注速度不能太快,以免导致铝水飞溅或冲塌砂 型和卷入气体,太慢时温度会降低,要连续的浇入,一直到出气口出现金属水为 止,铸件在完全凝固并经充分冷却后,即可从砂箱中取出。浇注工作是铸造生产 中一个具有高度组织性、纪律性的重要环节,如果操作不当,就会导致铸件产生 废品,甚至引起工伤事故。为了保护工作人员的安全,提高浇注质量和增加生产 效率,必须严格遵守安全技术,操作规程。 注意事项: )工作区域或通道应打扫干净,不得放置其他不需要的东西,以免绊倒而发生 危险,且不能在地上积水或潮湿,否则遇到热的金属会引起飞溅。 2)浇注人员必须戴好防护用品,浇注时应戴好防护眼镜以免强光或金属水飞溅 17

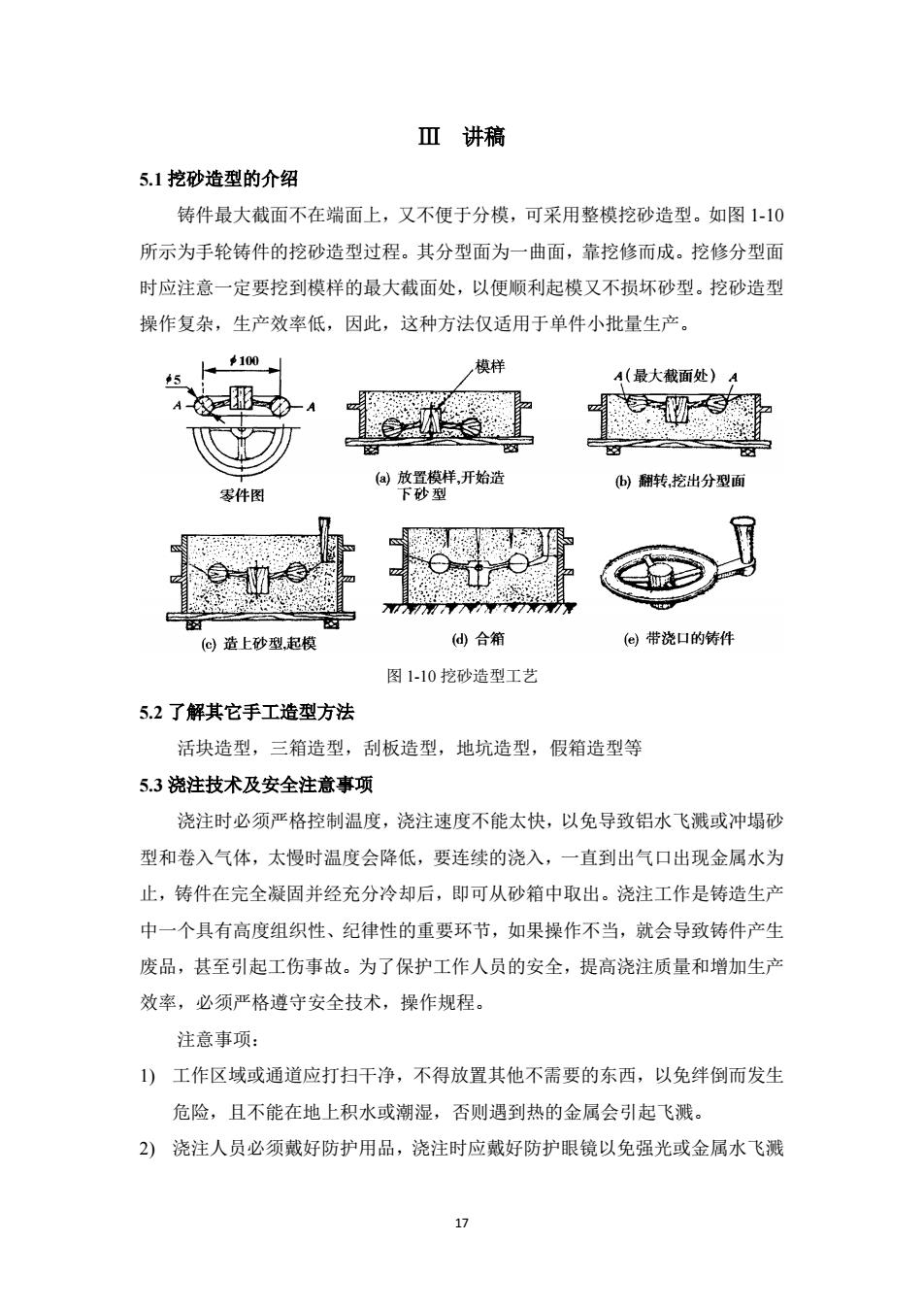

17 Ⅲ 讲稿 5.1 挖砂造型的介绍 铸件最大截面不在端面上,又不便于分模,可采用整模挖砂造型。如图 1-10 所示为手轮铸件的挖砂造型过程。其分型面为一曲面,靠挖修而成。挖修分型面 时应注意一定要挖到模样的最大截面处,以便顺利起模又不损坏砂型。挖砂造型 操作复杂,生产效率低,因此,这种方法仅适用于单件小批量生产。 图 1-10 挖砂造型工艺 5.2 了解其它手工造型方法 活块造型,三箱造型,刮板造型,地坑造型,假箱造型等 5.3 浇注技术及安全注意事项 浇注时必须严格控制温度,浇注速度不能太快,以免导致铝水飞溅或冲塌砂 型和卷入气体,太慢时温度会降低,要连续的浇入,一直到出气口出现金属水为 止,铸件在完全凝固并经充分冷却后,即可从砂箱中取出。浇注工作是铸造生产 中一个具有高度组织性、纪律性的重要环节,如果操作不当,就会导致铸件产生 废品,甚至引起工伤事故。为了保护工作人员的安全,提高浇注质量和增加生产 效率,必须严格遵守安全技术,操作规程。 注意事项: 1) 工作区域或通道应打扫干净,不得放置其他不需要的东西,以免绊倒而发生 危险,且不能在地上积水或潮湿,否则遇到热的金属会引起飞溅。 2) 浇注人员必须戴好防护用品,浇注时应戴好防护眼镜以免强光或金属水飞溅

刺目。 3)浇包中的金属液不能盛的过满,以免溅出伤人,浇包的抬起或放下均应协调。 砂型过高时应放在地坑中进行浇注。 4)浇注工具应经过预热干燥,以免接触金属液时造成飞溅伤人。 5)倾倒剩余铁水要有一定地点,不得随地乱倒,以免妨碍工作或发生事故。 18

18 刺目。 3) 浇包中的金属液不能盛的过满,以免溅出伤人,浇包的抬起或放下均应协调。 砂型过高时应放在地坑中进行浇注。 4) 浇注工具应经过预热干燥,以免接触金属液时造成飞溅伤人。 5) 倾倒剩余铁水要有一定地点,不得随地乱倒,以免妨碍工作或发生事故

铸造实训模块六:铸件缺陷分析 I课题纲要 一、目的 使学生了解铸件产生的缺陷及产生缺陷的原因。 二、要求 应知一一铸造产生缺陷的原因。 应会一一能够分析自己铸件缺陷产生的原因。 三、时间安排 1、介绍铸件产生的原因和分析原因。 30分钟 2、学生独立操作练习。 60分钟 3、考核及浇注。 120分钟 四、教学设备 铸件样品 相关挂图 Ⅱ教学进程 一、讲解及示范演示 1、铸件的清理设备及工艺介绍。 2、铸件的缺陷及原因分析。 二、示范演示 铸件清理示范操作。 三、学生练习 练习铸件的清理。 19

19 铸造实训模块六:铸件缺陷分析 I 课题纲要 一、目的 使学生了解铸件产生的缺陷及产生缺陷的原因。 二、要求 应知——铸造产生缺陷的原因。 应会——能够分析自己铸件缺陷产生的原因。 三、时间安排 1、介绍铸件产生的原因和分析原因。 30 分钟 2、学生独立操作练习。 60 分钟 3、考核及浇注。 120 分钟 四、教学设备 铸件样品 相关挂图 II 教学进程 一、讲解及示范演示 1、铸件的清理设备及工艺介绍。 2、铸件的缺陷及原因分析。 二、示范演示 铸件清理示范操作。 三、学生练习 练习铸件的清理

Ⅲ讲稿 6.1铸件的清理设备及工艺介绍 设备:一般大批量生产的铸件都有一整套落砂清理设备,它们包括:落砂设 备(振动落砂机)、清理设备(抛丸清理设备、喷丸清理设备以及水力、水爆清 砂设备)。 工艺:铸件于浇注后,要进行清砂及去除浇冒口,以获得完整的铸件成品, 一般采用手工敲断浇注系统,然后将铸件放入清理滚筒中去除披缝、毛刺、粘砂 等缺陷,从而获得完整的铸件。 在我们的金工实习中由于不是大量生产,故只需要一台滚筒清理机就够了。 它的工作原理就是依靠一些小金属块不断撞击铸件表面,以撞击力来清理铸件的 表面披缝、毛刺、粘砂。 如敲断浇注系统时断面不很平整,则可用砂轮磨平。 6.2铸件的缺陷及原因分析 铸造生产过程中,由于影响铸件质量的因素很多,所以生产的缺陷也是多种 多样的,我们在这只介绍最常见的几种。主要缺陷分为以下五大类: 1)孔眼类:如气孔 气孔又叫气孔泡、气眼。它的特征是在铸件内部、表面或近于表面处,其特 点是内表面光滑,形状有圆的,长的及不规则的。 产生的原因:形成气孔的原因很多,型砂中水分过多,春砂太紧、砂型未烘 干。起模时刷水过多等,都会在浇注时铸型的发气量增多,气体排出不畅而导致 气孔。 2)裂纹:如热裂、冷裂。 铸件在较低的温度下产生裂纹,称为冷冽。冷洌呈连续直线状,断面未氧化 (粗糙)。 产生原因:主要是含磷量过高或砂型和型芯的退让性不好所致。 防止措施:控制铁水含磷量,改善铸件结构,使铸件均匀冷却和进行消除内 应力的退火热处理。 热裂是铸件在高温时形成的穿透或不穿透的裂纹,开裂处金属被氧化。 产生原因:主要是铁水中含硫量过高所致,或是砂型的退让性不好。型芯骨 20

20 Ⅲ 讲稿 6.1 铸件的清理设备及工艺介绍 设备:一般大批量生产的铸件都有一整套落砂清理设备,它们包括:落砂设 备(振动落砂机)、清理设备(抛丸清理设备、喷丸清理设备以及水力、水爆清 砂设备)。 工艺:铸件于浇注后,要进行清砂及去除浇冒口,以获得完整的铸件成品, 一般采用手工敲断浇注系统,然后将铸件放入清理滚筒中去除披缝、毛刺、粘砂 等缺陷,从而获得完整的铸件。 在我们的金工实习中由于不是大量生产,故只需要一台滚筒清理机就够了。 它的工作原理就是依靠一些小金属块不断撞击铸件表面,以撞击力来清理铸件的 表面披缝、毛刺、粘砂。 如敲断浇注系统时断面不很平整,则可用砂轮磨平。 6.2 铸件的缺陷及原因分析 铸造生产过程中,由于影响铸件质量的因素很多,所以生产的缺陷也是多种 多样的,我们在这只介绍最常见的几种。主要缺陷分为以下五大类: 1) 孔眼类:如气孔 气孔又叫气孔泡、气眼。它的特征是在铸件内部、表面或近于表面处,其特 点是内表面光滑,形状有圆的,长的及不规则的。 产生的原因:形成气孔的原因很多,型砂中水分过多,舂砂太紧、砂型未烘 干。起模时刷水过多等,都会在浇注时铸型的发气量增多,气体排出不畅而导致 气孔。 2) 裂纹:如热裂、冷裂。 铸件在较低的温度下产生裂纹,称为冷冽。冷冽呈连续直线状,断面未氧化 (粗糙)。 产生原因:主要是含磷量过高或砂型和型芯的退让性不好所致。 防止措施:控制铁水含磷量,改善铸件结构,使铸件均匀冷却和进行消除内 应力的退火热处理。 热裂是铸件在高温时形成的穿透或不穿透的裂纹,开裂处金属被氧化。 产生原因:主要是铁水中含硫量过高所致,或是砂型的退让性不好。型芯骨