3.机床坐标系和工件坐标系 (3)运动方向的确定 规定:以增大刀具与工件之间距离的方向为坐标正 方向。 32数控车床坐标条的建立 数控车床坐标系是一个平面的直角坐标系。 Z轴:在标准的数控车床坐标系中,传递主切削力 的主轴轴线为Z轴,取刀具远离工件的方向为正方向 (+Z)。 X轴:X轴为水平方向上垂直于Z轴并平行于工件的 轴线

(3)运动方向的确定 规定:以增大刀具与工件之间距离的方向为坐标正 方向。 3.2 数控车床坐标系的建立 数控车床坐标系是一个 在标准的数控车床坐标系中,传递主切削力 的主轴轴线为Z轴,取刀具远离工件的方向为正方向 (+Z)。 X轴为水平方向上垂直于Z轴并平行于工件的 轴线。 3. 机床坐标系和工件坐标系

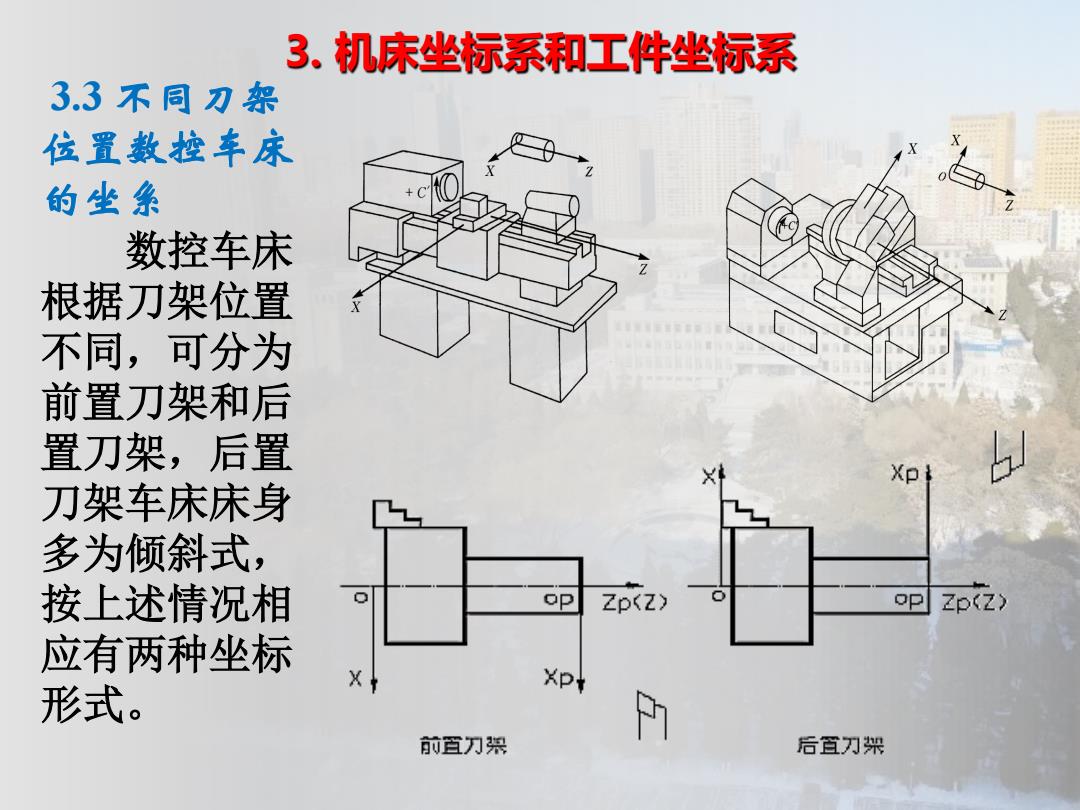

3.机床坐标系和工件坐标系 3.3不同刀架 位置数控车床 的坐系 数控车床 根据刀架位置 不同,可分为 前置刀架和后 置刀架,后置 刀架车床床身 多为倾斜式, 按上述情况相 op Zp(Z> OP Zp(Z> 应有两种坐标 Xp 形式。 前百刀架 后百刀架

3.3 不同刀架 位置数控车床 的坐系 数控车床 根据刀架位置 不同,可分为 前置刀架和后 置刀架,后置 刀架车床床身 多为倾斜式, 按上述情况相 应有两种坐标 形式。 3. 机床坐标系和工件坐标系

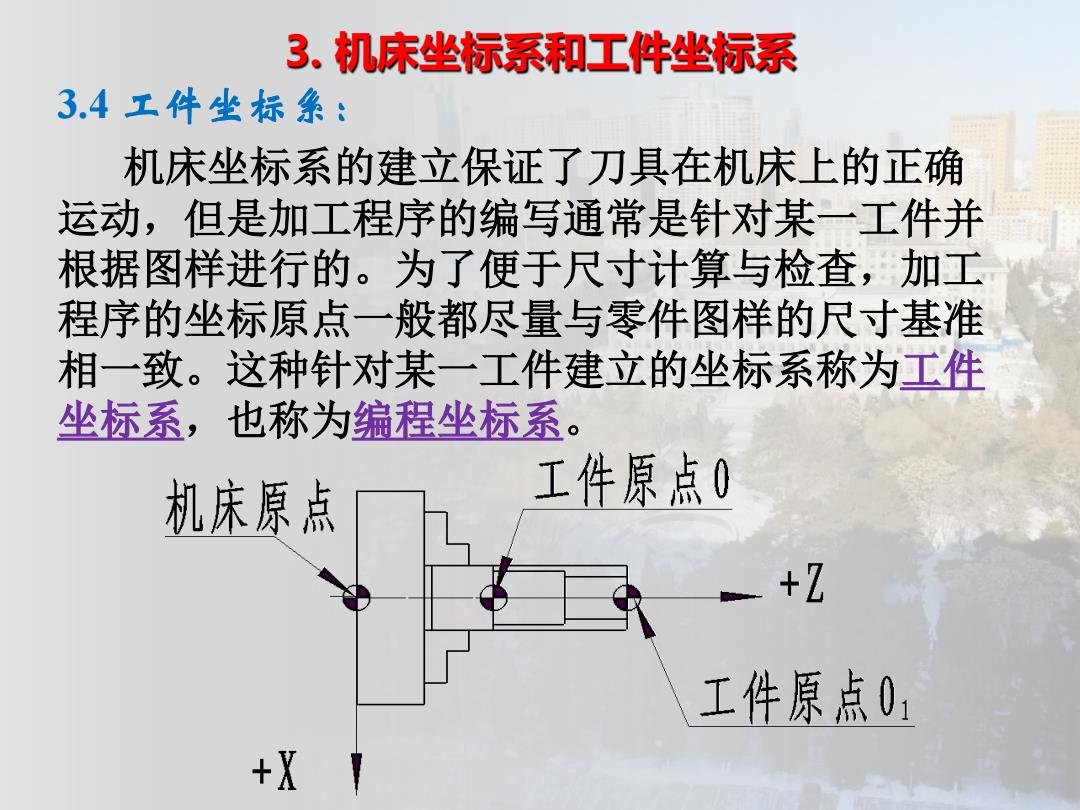

3.机床坐标系和工件坐标系 3.4工件坐标条: 机床坐标系的建立保证了刀具在机床上的正确 运动,但是加工程序的编写通常是针对某一工件并 根据图样进行的。为了便于尺寸计算与检查,加工 程序的坐标原点一般都尽量与零件图样的尺寸基准 相一致。这种针对某一工件建立的坐标系称为工件 坐标系,也称为编程坐标系。 机床原点 工件原点0 +Z 工件原点01 +X

3.4 工件坐标系: 机床坐标系的建立保证了刀具在机床上的正确 运动,但是加工程序的编写通常是针对某一工件并 根据图样进行的。为了便于尺寸计算与检查,加工 程序的坐标原点一般都尽量与零件图样的尺寸基准 相一致。这种针对某一工件建立的坐标系称为 ,也称为 。 3. 机床坐标系和工件坐标系

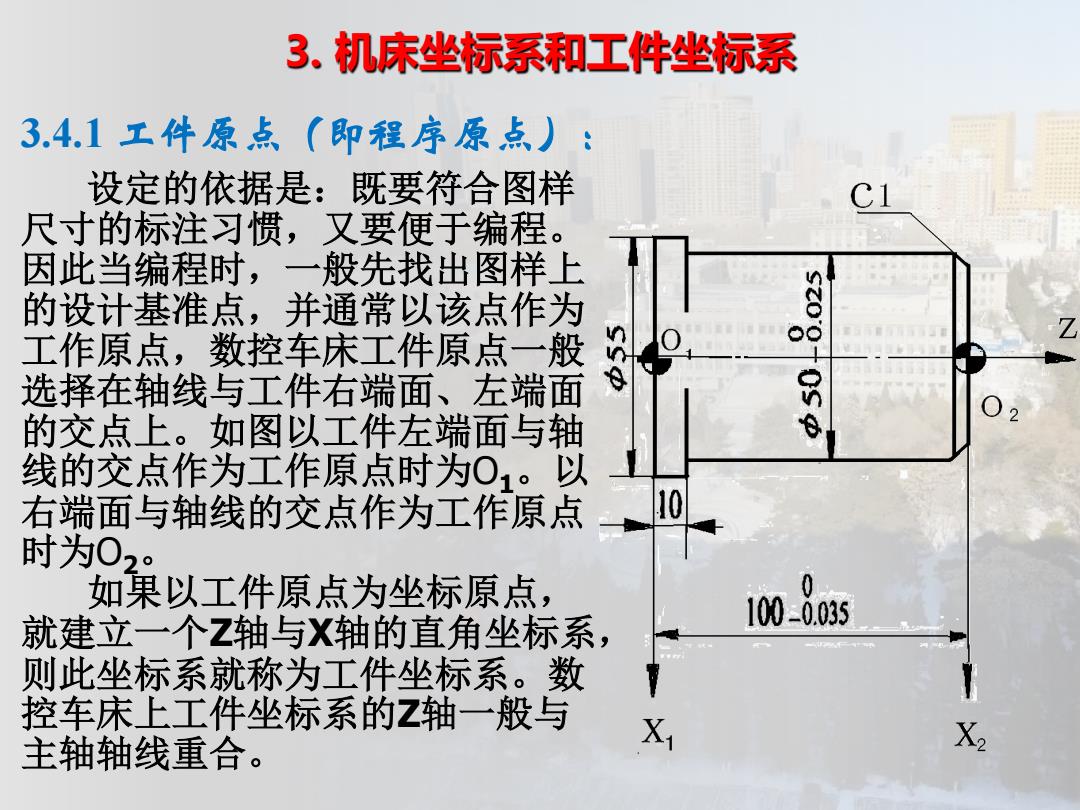

3.机床坐标系和工件坐标系 3.4.1工件原点(即程序原点): 设定的依据是:既要符合图样 1 尺寸的标注习惯,又要便于编程。 因此当编程时,一般先找出图样上 ∽ 的设计基准点,并通常以该点作为 工作原点,数控车床工件原点一般 选择在轴线与工件右端面、左端面 的交点上。如图以工件左端面与轴 线的交点作为工作原点时为O1。以 右端面与轴线的交点作为工作原点 10 时为02 如果以工件原点为坐标原点, 0 100-0.035 就建立一个Z轴与X轴的直角坐标系, 则此坐标系就称为工件坐标系。数 控车床上工件坐标系的Z轴一般与 主轴轴线重合。 X X2

3.4.1 工件原点(即程序原点): 设定的依据是:既要符合图样 尺寸的标注习惯,又要便于编程。 因此当编程时,一般先找出图样上 的设计基准点,并通常以该点作为 工作原点,数控车床工件原点一般 选择在轴线与工件右端面、左端面 的交点上。如图以工件左端面与轴 线的交点作为工作原点时为O1。以 右端面与轴线的交点作为工作原点 时为O2。 如果以工件原点为坐标原点, 就建立一个Z轴与X轴的直角坐标系, 则此坐标系就称为工件坐标系。数 控车床上工件坐标系的Z轴一般与 主轴轴线重合。 3. 机床坐标系和工件坐标系

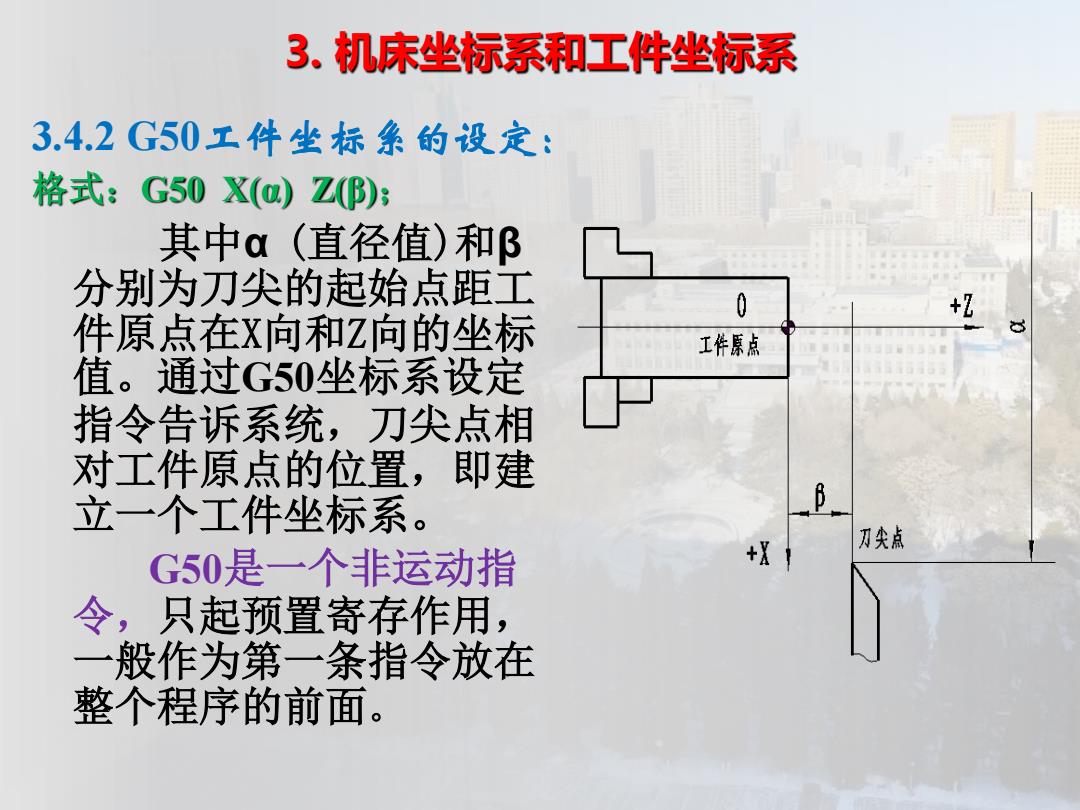

3.机床坐标系和工件坐标系 3.4.2G50工件坐标集的设定: 格式:G50X(@)Z): 其中α(直径值)和β 分别为刀尖的起始点距工 0 件原点在X向和Z向的坐标 工件原点 值。通过G50坐标系设定 指令告诉系统,刀尖点相 对工件原点的位置,即建 立一个工件坐标系。 刀尖点 G50是一个非运动指 令,只起预置寄存作用, 一般作为第一条指令放在 整个程序的前面

3.4.2 G50工件坐标系的设定: 格式:G50 X(α) Z(β); 其中α (直径值)和β 分别为刀尖的起始点距工 件原点在X向和Z向的坐标 值。通过G50坐标系设定 指令告诉系统,刀尖点相 对工件原点的位置,即建 立一个工件坐标系。 G50是一个非运动指 令,只起预置寄存作用, 一般作为第一条指令放在 整个程序的前面。 3. 机床坐标系和工件坐标系