(2)细磨粗磨后的试样表面仍有较深的磨痕(如图1-13所示), 需进行细磨。细磨有手工磨光,机械磨光两种方法。手工磨光是用手 握持试样,在金相砂纸上单方向推移磨制,拉回时提起试样,使之脱 离砂纸。我国金相砂纸按粗细分为01号、02号、03号、04号、05 号等几种。其规格可见表1,细磨时,依次从01号磨至05号:每换 细一级砂纸时,应先将试样清洗干净,以免把粗砂粒带到下一级砂纸 上去,再将试样的磨制方向调转90°,即磨制方向与上一道磨痕方向 垂直.以便观察上一道磨痕是否全部消除。 表1金相砂纸的规格 金相砂纸0 01 02 03 04 05 06 02 编号 粒度序号M40M28 M20M14M10 M7 M5 M3.5 砂粒尺寸40-2828-2020-1414-1010-7 7-5 5-3.53.5-3.0 /μ 为加快磨制速度,减轻劳动强度,可采用在转盘上贴有水砂纸的 预磨机进行机械磨光。水砂纸按粗细有200号、300号、400号.900 号等。磨制时由200号逐次磨到900号砂纸,同时不断加水冷却。每 换一道砂纸,须将试样用水冲洗干净,并将磨制方向调换90°。 表2常用水砂纸的规格 水砂纸240300400500600800 10001200 序号 粒度1602002803204006008001000

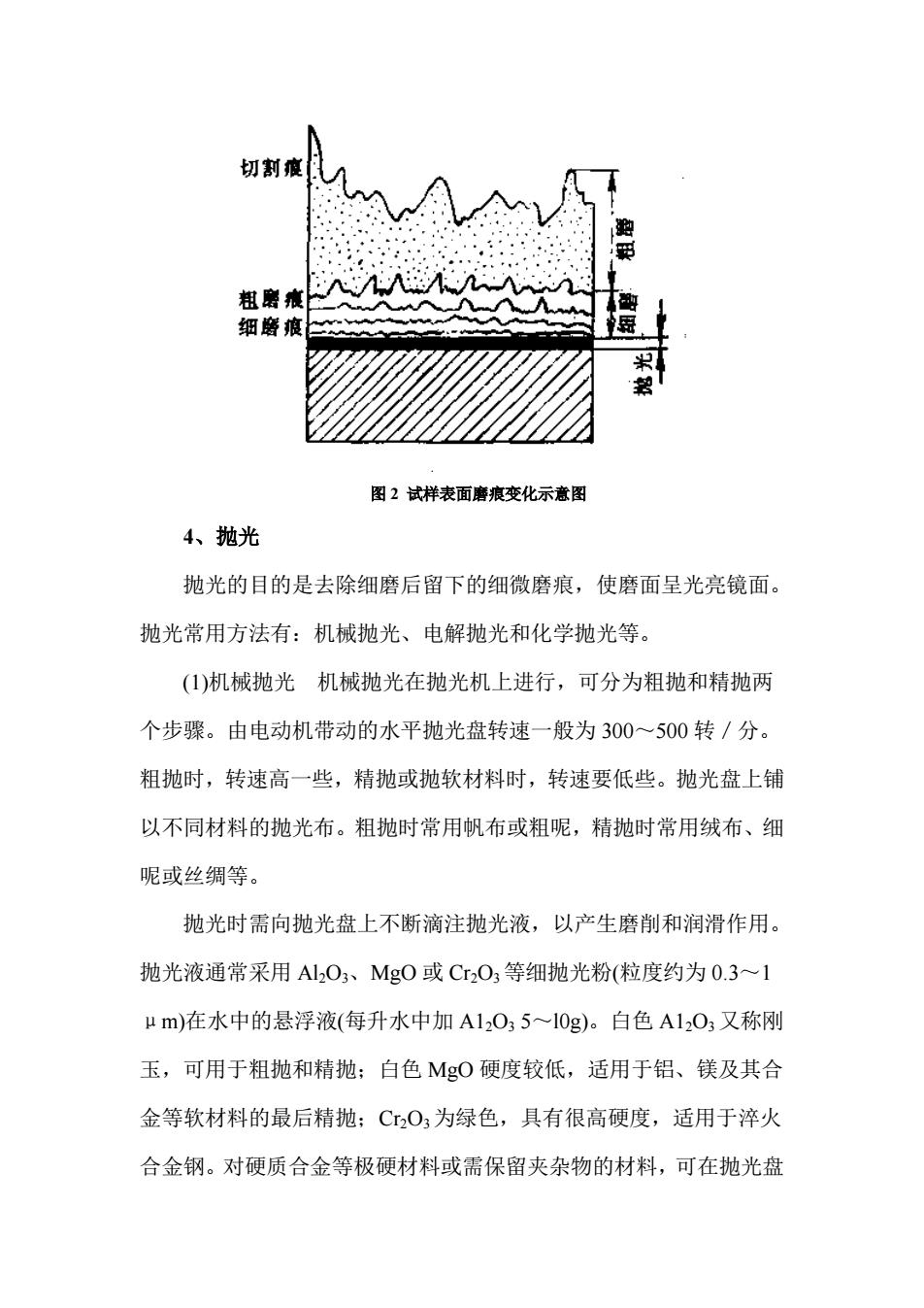

(2)细磨 粗磨后的试样表面仍有较深的磨痕(如图 1-13 所示), 需进行细磨。细磨有手工磨光,机械磨光两种方法。手工磨光是用手 握持试样,在金相砂纸上单方向推移磨制,拉回时提起试样,使之脱 离砂纸。我国金相砂纸按粗细分为 01 号、02 号、03 号、04 号、05 号等几种。其规格可见表 1,细磨时,依次从 01 号磨至 05 号;每换 细一级砂纸时,应先将试样清洗干净,以免把粗砂粒带到下一级砂纸 上去,再将试样的磨制方向调转 90°,即磨制方向与上一道磨痕方向 垂直.以便观察上一道磨痕是否全部消除。 表 1 金相砂纸的规格 金相砂纸 编号 0 01 02 03 04 05 06 07 粒度序号 M40 M28 M20 M14 M10 M7 M5 M3.5 砂粒尺寸 /μm 40-28 28-20 20-14 14-10 10-7 7-5 5-3.5 3.5-3.0 为加快磨制速度,减轻劳动强度,可采用在转盘上贴有水砂纸的 预磨机进行机械磨光。水砂纸按粗细有 200 号、300 号、400 号……900 号等。磨制时由 200 号逐次磨到 900 号砂纸,同时不断加水冷却。每 换一道砂纸,须将试样用水冲洗干净,并将磨制方向调换 90°。 表 2 常用水砂纸的规格 水砂纸 序号 240 300 400 500 600 800 1000 1200 粒度 160 200 280 320 400 600 800 1000

切割 粗: 细嶝痕 图2试样表面磨痕变化示意图 4、抛光 抛光的目的是去除细磨后留下的细微磨痕,使磨面呈光亮镜面。 抛光常用方法有:机械抛光、电解抛光和化学抛光等。 (1)机械抛光机械抛光在抛光机上进行,可分为粗抛和精抛两 个步骤。由电动机带动的水平抛光盘转速一般为300~500转/分。 粗抛时,转速高一些,精抛或抛软材料时,转速要低些。抛光盘上铺 以不同材料的抛光布。粗抛时常用帆布或粗呢,精抛时常用绒布、细 呢或丝绸等。 抛光时需向抛光盘上不断滴注抛光液,以产生磨削和润滑作用。 抛光液通常采用Al2O,、Mg0或CrO3等细抛光粉(粒度约为0.3~1 μm)在水中的悬浮液(每升水中加A12035~10g)。白色A1203又称刚 玉,可用于粗抛和精抛:白色MgO硬度较低,适用于铝、镁及其合 金等软材料的最后精抛:CO3为绿色,具有很高硬度,适用于淬火 合金钢。对硬质合金等极硬材料或需保留夹杂物的材料,可在抛光盘

图 2 试样表面磨痕变化示意图 4、抛光 抛光的目的是去除细磨后留下的细微磨痕,使磨面呈光亮镜面。 抛光常用方法有:机械抛光、电解抛光和化学抛光等。 (1)机械抛光 机械抛光在抛光机上进行,可分为粗抛和精抛两 个步骤。由电动机带动的水平抛光盘转速一般为 300~500 转/分。 粗抛时,转速高一些,精抛或抛软材料时,转速要低些。抛光盘上铺 以不同材料的抛光布。粗抛时常用帆布或粗呢,精抛时常用绒布、细 呢或丝绸等。 抛光时需向抛光盘上不断滴注抛光液,以产生磨削和润滑作用。 抛光液通常采用 Al2O3、MgO 或 Cr2O3等细抛光粉(粒度约为 0.3~1 μm)在水中的悬浮液(每升水中加 A12O3 5~l0g)。白色 A12O3又称刚 玉,可用于粗抛和精抛;白色 MgO 硬度较低,适用于铝、镁及其合 金等软材料的最后精抛;Cr2O3为绿色,具有很高硬度,适用于淬火 合金钢。对硬质合金等极硬材料或需保留夹杂物的材料,可在抛光盘

上涂以由极细钻石粉制成的膏状抛光剂。 抛光试样的磨面应均匀、平正地压在旋转的抛光盘上,并沿盘的 半径方向从中心到边缘作往复移动。压力不宜过大,抛光时间也不宜 过长,一般约3~5分钟。当磨痕全部消除而呈现镜面时,停止抛光。 将试祥用水冲洗干净,然后进行浸蚀。 5、浸蚀 经抛光后(化学抛光除外)的试样磨面,必须用浸蚀剂进行“浸蚀”, 以清楚地显示其显微组织。最常用的浸蚀方法是化学浸蚀法。 纯金属或单相金属的浸蚀是一个化学溶解过程。晶界处由于原子 排列混乱,且能量较高,所以易受浸蚀而呈现凹沟。各个晶粒由于原 子排列位向不同,受浸蚀程度也不同。因此,在垂直光线照射下,各 部位反射进入物镜的光线不同,从而显示出晶界及明暗不同的晶粒。 两相或两相以上合金的浸蚀则是一个电化学腐蚀过程。由于各组成相 的成分不同,其电极电位亦不同,当表面覆盖一层具有电解液作用的 浸蚀剂时,两相之间就形成了许多“微电池”,具有负电位的一相成为 阳极,被迅速溶解而凹下:具有正电位的另一相为阴极,保持原来的 光滑平面。试样表面的这种微观凹凸不平对光线的反射程度不同,在 显微镜下就能观察别各种不同的组织及组成相。 浸蚀时可将试样磨面浸入浸蚀剂中,也可用棉花沾取浸蚀剂接试 表面。侵蚀的深浅可根据组织持点和观察时的放大倍数来确定,一般 浸蚀到试样磨面稍发暗时即可。如果浸蚀过重,应重新抛光,再行浸 蚀。浸蚀后立即用清水冲洗,必要时再用酒精清洗。最后用吸水纸吸

上涂以由极细钻石粉制成的膏状抛光剂。 抛光试样的磨面应均匀、平正地压在旋转的抛光盘上,并沿盘的 半径方向从中心到边缘作往复移动。压力不宜过大,抛光时间也不宜 过长,一般约 3~5 分钟。当磨痕全部消除而呈现镜面时,停止抛光。 将试祥用水冲洗干净,然后进行浸蚀。 5、浸蚀 经抛光后(化学抛光除外)的试样磨面,必须用浸蚀剂进行“浸蚀”, 以清楚地显示其显微组织。最常用的浸蚀方法是化学浸蚀法。 纯金属或单相金属的浸蚀是一个化学溶解过程。晶界处由于原子 排列混乱,且能量较高,所以易受浸蚀而呈现凹沟。各个晶粒由于原 子排列位向不同,受浸蚀程度也不同。因此,在垂直光线照射下,各 部位反射进入物镜的光线不同,从而显示出晶界及明暗不同的晶粒。 两相或两相以上合金的浸蚀则是一个电化学腐蚀过程。由于各组成相 的成分不同,其电极电位亦不同,当表面覆盖一层具有电解液作用的 浸蚀剂时,两相之间就形成了许多“微电池”,具有负电位的一相成为 阳极,被迅速溶解而凹下;具有正电位的另一相为阴极,保持原来的 光滑平面。试样表面的这种微观凹凸不平对光线的反射程度不同,在 显微镜下就能观察别各种不同的组织及组成相。 浸蚀时可将试样磨面浸入浸蚀剂中,也可用棉花沾取浸蚀剂接试 表面。侵蚀的深浅可根据组织持点和观察时的放大倍数来确定,一般 浸蚀到试样磨面稍发暗时即可。如果浸蚀过重,应重新抛光,再行浸 蚀。浸蚀后立即用清水冲洗,必要时再用酒精清洗。最后用吸水纸吸