式中 ◼ F为流入与流出生物反应器的基质流量[L/h]; ◼ 下标i、j和k分别表示相应的细胞、基质和产物, 下标表示基质的流加流量。 ◼ 当采用分批式操作时,F=F=0;采用流加式操 作时,FF=0;采用连续式操作时,F=F0

式中 ◼ F为流入与流出生物反应器的基质流量[L/h]; ◼ 下标i、j和k分别表示相应的细胞、基质和产物, 下标表示基质的流加流量。 ◼ 当采用分批式操作时,F=F=0;采用流加式操 作时,FF=0;采用连续式操作时,F=F0

生物反应器设计的基本原理 生物反应器选型与设计的要点 1、选择适宜的生物催化剂。这包括要了解产物在生物反 应的哪一阶段大量生成、适宜的pH和温度,是否好氧和 易受杂菌污染等。 2、确定适宜的反应器形式。 3、确定反应器规模、几何尺寸、操作变量等。 4、传热面积的计算。 5、通风与搅拌装置的设计计算。 6、材料的选择与确保无菌操作的设计。 7、检验与控制装置。 8、安全性。 9、经济性

生物反应器设计的基本原理 生物反应器选型与设计的要点 1、选择适宜的生物催化剂。这包括要了解产物在生物反 应的哪一阶段大量生成、适宜的pH和温度,是否好氧和 易受杂菌污染等。 2、确定适宜的反应器形式。 3、确定反应器规模、几何尺寸、操作变量等。 4、传热面积的计算。 5、通风与搅拌装置的设计计算。 6、材料的选择与确保无菌操作的设计。 7、检验与控制装置。 8、安全性。 9、经济性

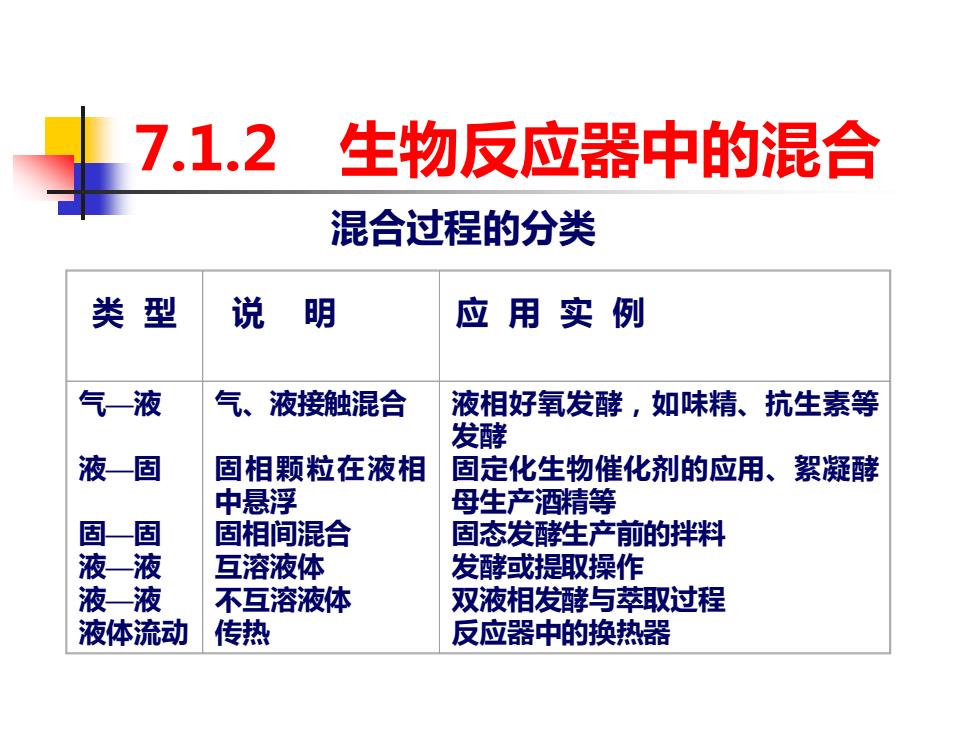

7.1.2 生物反应器中的混合 混合过程的分类 类 型 说 明 应 用 实 例 气—液 液—固 固—固 液—液 液—液 液体流动 气、液接触混合 固相颗粒在液相 中悬浮 固相间混合 互溶液体 不互溶液体 传热 液相好氧发酵,如味精、抗生素等 发酵 固定化生物催化剂的应用、絮凝酵 母生产酒精等 固态发酵生产前的拌料 发酵或提取操作 双液相发酵与萃取过程 反应器中的换热器

7.1.2 生物反应器中的混合 混合过程的分类 类 型 说 明 应 用 实 例 气—液 液—固 固—固 液—液 液—液 液体流动 气、液接触混合 固相颗粒在液相 中悬浮 固相间混合 互溶液体 不互溶液体 传热 液相好氧发酵,如味精、抗生素等 发酵 固定化生物催化剂的应用、絮凝酵 母生产酒精等 固态发酵生产前的拌料 发酵或提取操作 双液相发酵与萃取过程 反应器中的换热器

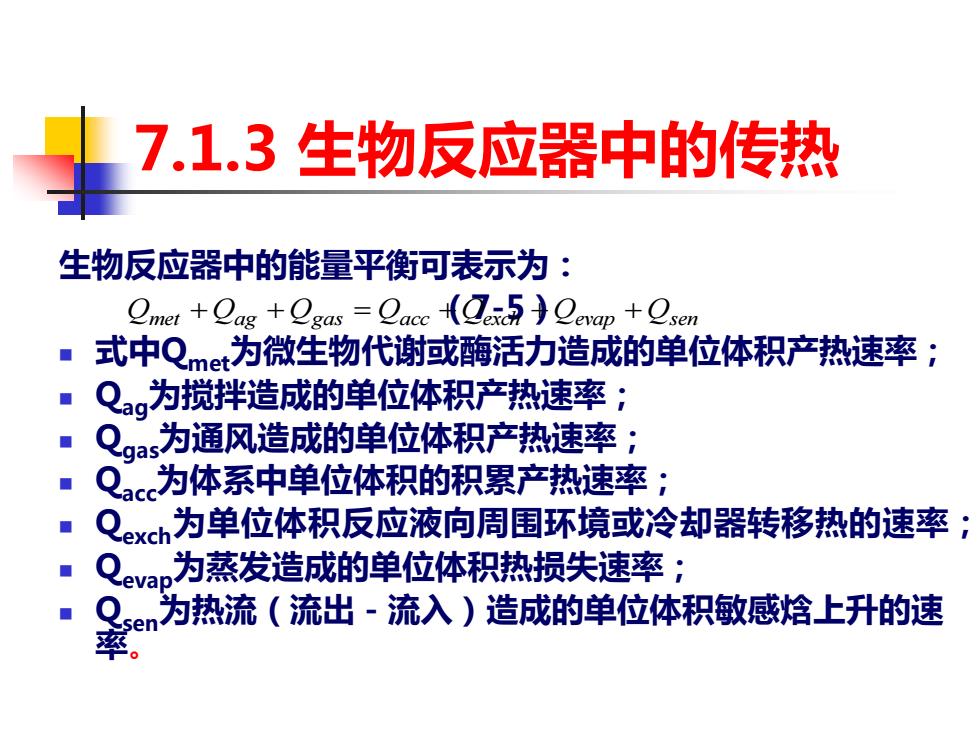

7.1.3 生物反应器中的传热 生物反应器中的能量平衡可表示为: (7-5) ◼ 式中Qmet为微生物代谢或酶活力造成的单位体积产热速率; ◼ Qag为搅拌造成的单位体积产热速率; ◼ Qgas为通风造成的单位体积产热速率; ◼ Qacc为体系中单位体积的积累产热速率; ◼ Qexch为单位体积反应液向周围环境或冷却器转移热的速率; ◼ Qevap为蒸发造成的单位体积热损失速率; ◼ Qsen为热流(流出-流入)造成的单位体积敏感焓上升的速 率。 Qmet + Qag + Qgas = Qacc + Qexch + Qevap + Qsen

7.1.3 生物反应器中的传热 生物反应器中的能量平衡可表示为: (7-5) ◼ 式中Qmet为微生物代谢或酶活力造成的单位体积产热速率; ◼ Qag为搅拌造成的单位体积产热速率; ◼ Qgas为通风造成的单位体积产热速率; ◼ Qacc为体系中单位体积的积累产热速率; ◼ Qexch为单位体积反应液向周围环境或冷却器转移热的速率; ◼ Qevap为蒸发造成的单位体积热损失速率; ◼ Qsen为热流(流出-流入)造成的单位体积敏感焓上升的速 率。 Qmet + Qag + Qgas = Qacc + Qexch + Qevap + Qsen

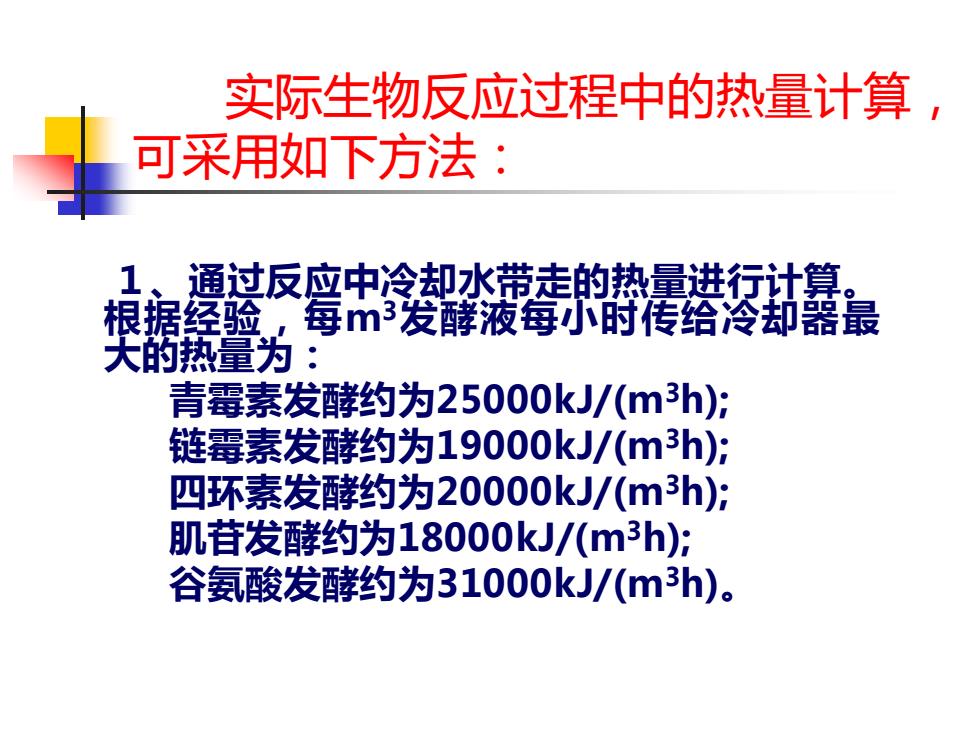

实际生物反应过程中的热量计算, 可采用如下方法: 1、通过反应中冷却水带走的热量进行计算。 根据经验,每m3发酵液每小时传给冷却器最 大的热量为: 青霉素发酵约为25000kJ/(m3h); 链霉素发酵约为19000kJ/(m3h); 四环素发酵约为20000kJ/(m3h); 肌苷发酵约为18000kJ/(m3h); 谷氨酸发酵约为31000kJ/(m3h)

实际生物反应过程中的热量计算, 可采用如下方法: 1、通过反应中冷却水带走的热量进行计算。 根据经验,每m3发酵液每小时传给冷却器最 大的热量为: 青霉素发酵约为25000kJ/(m3h); 链霉素发酵约为19000kJ/(m3h); 四环素发酵约为20000kJ/(m3h); 肌苷发酵约为18000kJ/(m3h); 谷氨酸发酵约为31000kJ/(m3h)