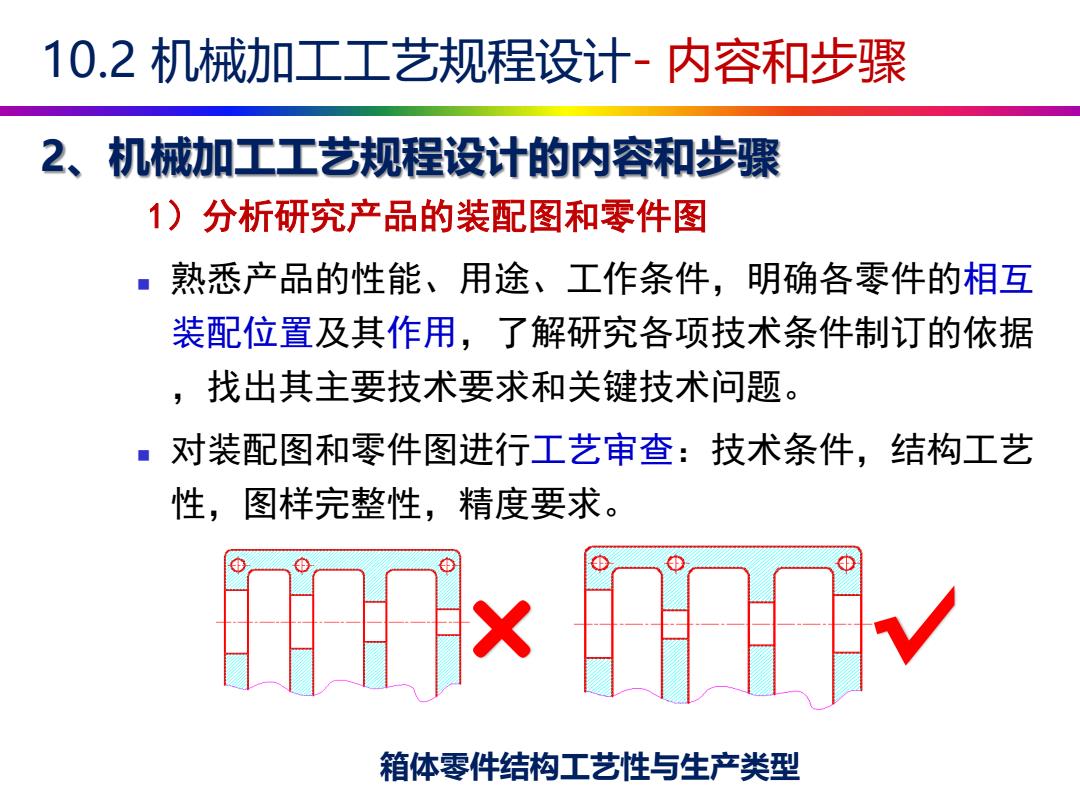

10.2机械加工工艺规程设计-内容和步聚 2、机械加工工艺规程设计的内容和步骤 1)分析研究产品的装配图和零件图 熟悉产品的性能、用途、工作条件,明确各零件的相互 装配位置及其作用,了解研究各项技术条件制订的依据 ,找出其主要技术要求和关键技术问题。 对装配图和零件图进行工艺审查:技术条件,结构工艺 性,图样完整性,精度要求。 箱体零件结构工艺性与生产类型

2、机械加工工艺规程设计的内容和步骤 1)分析研究产品的装配图和零件图 ◼ 熟悉产品的性能、用途、工作条件,明确各零件的相互 装配位置及其作用,了解研究各项技术条件制订的依据 ,找出其主要技术要求和关键技术问题。 ◼ 对装配图和零件图进行工艺审查:技术条件,结构工艺 性,图样完整性,精度要求。 10.2 机械加工工艺规程设计- 内容和步骤 箱体零件结构工艺性与生产类型 × √

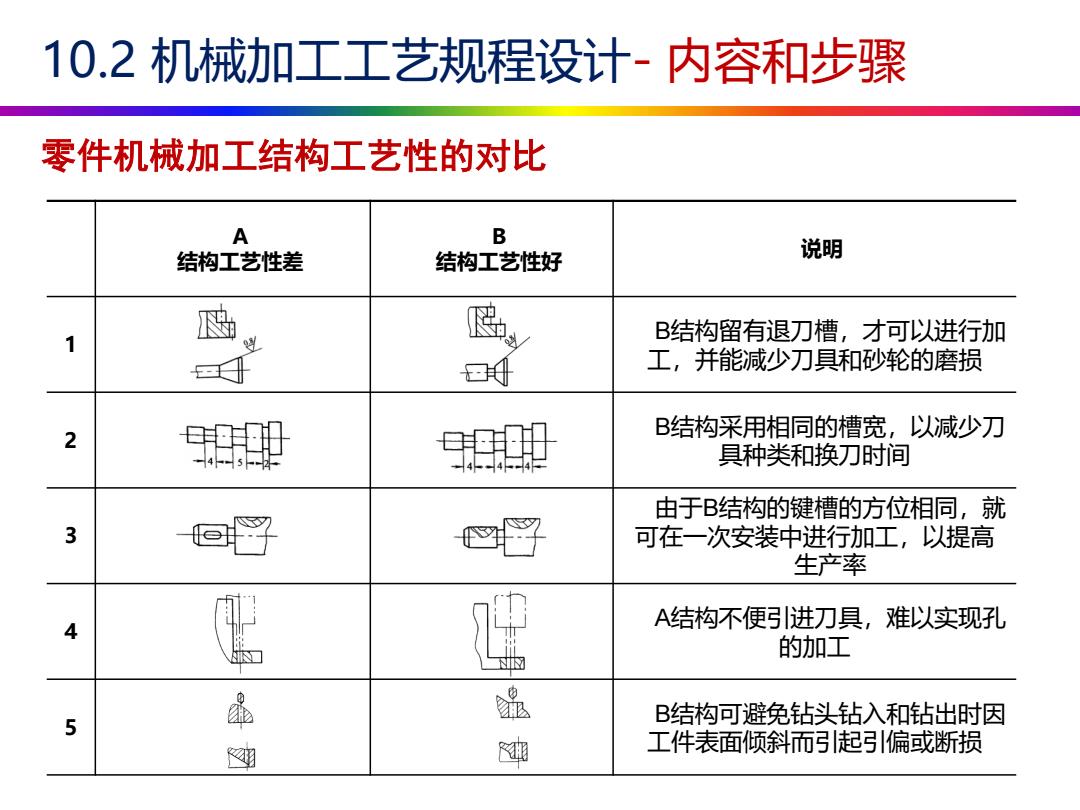

10.2机械加工工艺规程设计-内容和步聚 零件机械加工结构工艺性的对比 A B 结构工艺性差 结构工艺性好 说明 腐 B结构留有退刀槽,才可以进行加 1 工,并能减少刀具和砂轮的磨损 明电 即 B结构采用相同的槽宽,以减少刀 2 具种类和换刀时间 由于B结构的键槽的方位相同,就 3 @子 巴子 可在一次安装中进行加工,以提高 生产率 4 A结构不便引进刀具,难以实现孔 的加工 暈 品 5 B结构可避免钻头钻入和钻出时因 座 绅 工件表面倾斜而引起引偏或断损

零件机械加工结构工艺性的对比 10.2 机械加工工艺规程设计- 内容和步骤 A 结构工艺性差 B 结构工艺性好 说明 1 B结构留有退刀槽,才可以进行加 工,并能减少刀具和砂轮的磨损 2 B结构采用相同的槽宽,以减少刀 具种类和换刀时间 3 由于B结构的键槽的方位相同,就 可在一次安装中进行加工,以提高 生产率 4 A结构不便引进刀具,难以实现孔 的加工 5 B结构可避免钻头钻入和钻出时因 工件表面倾斜而引起引偏或断损

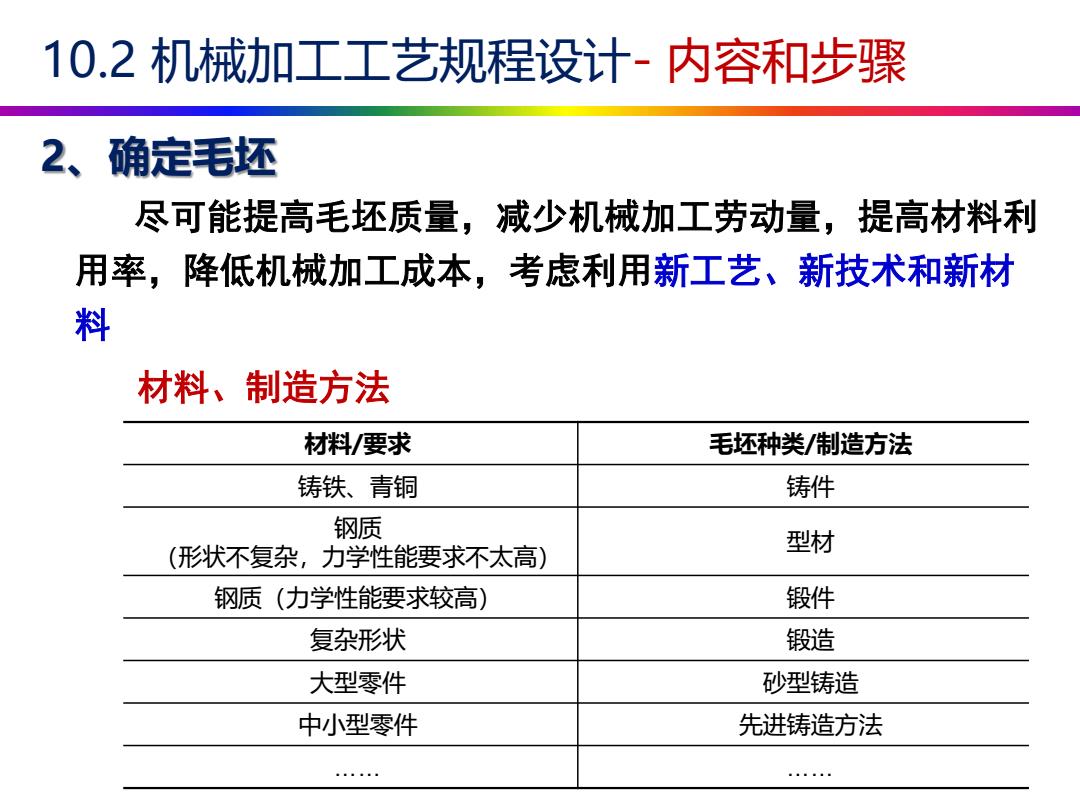

10.2机械加工工艺规程设计-内容和步聚 2、确定毛还 尽可能提高毛坯质量,减少机械加工劳动量, 提高材料利 用率,降低机械加工成本,考虑利用新工艺、新技术和新材 料 材料、制造方法 材料/要求 毛坯种类/制造方法 铸铁、青铜 铸件 钢质 (形状不复杂,力学性能要求不太高) 型材 钢质(力学性能要求较高) 锻件 复杂形状 锻造 大型零件 砂型铸造 中小型零件 先进铸造方法 …

2、确定毛坯 尽可能提高毛坯质量,减少机械加工劳动量,提高材料利 用率,降低机械加工成本,考虑利用新工艺、新技术和新材 料 材料、制造方法 10.2 机械加工工艺规程设计- 内容和步骤 材料/要求 毛坯种类/制造方法 铸铁、青铜 铸件 钢质 (形状不复杂,力学性能要求不太高) 型材 钢质(力学性能要求较高) 锻件 复杂形状 锻造 大型零件 砂型铸造 中小型零件 先进铸造方法 …… ……

10.2机械加工工艺规程设计-内容和步骤 3、拟定工艺路线,选择定位基面 。选择各个表面的加工方法和加工方案 ·确定各个表面的加工顺序以及工序集中与分散的程度 合理选用机床和刀具 ■确定确定定位夹紧方法及所用夹具的大致结构 安排热处理 检验及其他辅助工序如去毛刺、倒角、清洗、干燥等

3、拟定工艺路线,选择定位基面 ◼ 选择各个表面的加工方法和加工方案 ◼ 确定各个表面的加工顺序以及工序集中与分散的程度 ◼ 合理选用机床和刀具 ◼ 确定确定定位夹紧方法及所用夹具的大致结构 ◼ 安排热处理 ◼ 检验及其他辅助工序如去毛刺、倒角、清洗、干燥等 10.2 机械加工工艺规程设计- 内容和步骤

10.2机械加工工艺规程设计-内容和步聚 4、 确定个工序所采用的设备 5、 确定各工序所用的设备及刀具,夹具,量具 和辅助工具 6、 确定各主要工序的技术要求及检验方法 7、确定确定定位夹紧方法及所用夹具的大致结构 8、 确定各工序的加工余量,计算工序尺寸及公差 9、 确定切削用量 10、确定工时定额 11、技术经济分析

4、 确定个工序所采用的设备 5、 确定各工序所用的设备及刀具,夹具,量具 和辅助工具 6、 确定各主要工序的技术要求及检验方法 7、 确定确定定位夹紧方法及所用夹具的大致结构 8、 确定各工序的加工余量,计算工序尺寸及公差 9、 确定切削用量 10、确定工时定额 11、技术经济分析 10.2 机械加工工艺规程设计- 内容和步骤