西北大学化工原理电子教案 ②自然对流造成了径向流动,强化了给热过程。(对于高度湍流而言,自然对流影响无 足轻重) ③层流流动时达到定态速度分布的进口段距离一般较长(约100d),在实用的管长范 围内,加热管的相对长度I/d将对全管平均的给热系数有明显影响。 这些影响使管内层流给热的理论解不能用于设计计算,必须根据实验结果加以修正。 Nu=1.86 RePr (6-47) 注:上式适用于(®©P马>10,即不适用于管子很长的情况,定性温度L。=十。 2 管外强制对流的给热系数流体在圆管外部垂直流过时,在管子圆周各点的流动情况是不同 的,因而各点的热阻或给热系数也不同。给热系数沿圆周的变化对于确定处于高温流体中管 壁温度的分布有重要意义。但在一般换热器中,需要的只是整个圆周的平均给热系数,因此, 我们只讨论平均给热系数的计算。 在换热器内大量遇到的是流体横向流过管束的给热。此时由于管子之间的相互影响,给 热过程更为复杂,流体在管束外横向流过的给热系数为: Nu cERe"Pr0A (6-48) 适用范围:5000<Re<70000,x1/d=1.2~5,x2/d=1.25。 (1)特性尺寸取管外径d1,定性温度取法与前相同1m: (2)流速“取每列管子中最窄流道处的流速,即最大流速。 (3)C,6,n取决于排列方式和管排数,由实验测定,具体取值见教材p250表6-2。 对于前几列而言,各列的6,n不同,因此a也不同。 排列方式不同(直列和错列),对于相同的列,c,n不同,a也不同。 (4)对某一排列方式,由于各列的不同,应按下式求平均的对流传热系数: a=4+a34+a43+… (6-49) A1+A2+A3+… ∑4 式中4一各列的对流传热系数:A:一各列传热管的外表面积。 搅拌釜内液体与釜壁的给热系数搅拌釜内液体与釜壁的给热系数与釜内液体物性及流动 状况有关,一般是通过实验测定,将数据整理成下式: 16

西北大学化工原理电子教案 ② 自然对流造成了径向流动,强化了给热过程。(对于高度湍流而言,自然对流影响无 将对全管平均的给热系数有明显影响。 足轻重) ③ 层流流动时达到定态速度分布的进口段距离一般较长(约 100 d ),在实用的管长范 围内,加热管的相对长度 / dl 这些影响使管内层流给热的理论解不能用于设计计算,必须根据实验结果加以修正。 14.0 w ⎟ ⎠ ⎜ l ⎠⎝ ⎝ μ 注:上式适用于 3/1 PrRe86.1 ⎟ ⎞ ⎜ ⎛ ⎟ ⎞ ⎜ ⎛ = d μ Nu (6-47) 2 21 m tt t + )r > 10P(Re ,即不适用于管子很长的情况,定性 = l d 温度 。 管外强制对流的给热系数 流体在圆管外部垂直流过时,在 的,因而各点的热阻或给热系数也不同。给热系数沿圆周的变化对于确定处于高温流体中管 壁温度的分布有重要意义。但在一般 系数,因此, 我们只讨论平均给热系数的计算。 1 2~5,x2/d=1.2~5。 (1)特性尺寸取管外径d1,定性温度取法与前相同tm; (2)流速 u 取每列管子中最窄流道处的流速,即最大流速。 (3)C,ε,n 取决于排列方式和管排数,由实验 同。 不同,α也不同。 对流传热系数: 管子圆周各点的流动情况是不同 换热器中,需要的只是整个圆周的平均给热 在换热器内大量遇到的是流体横向流过管束的给热。此时由于管子之间的相互影响,给 热过程更为复杂,流体在管束外横向流过的给热系数为: 4.0 PrRecNu n = ε (6-48) 适用范围:5000<Re<70000,x /d=1. 测定,具体取值见教材 p250 表 6-2。 对于前几列而言,各列的ε,n 不同,因此α也不 排列方式不同(直列和错列),对于相同的列,ε,n (4)对某一排列方式,由于各列的α不同,应按下式求平均的 ∑ α = 332211 = ∑ (6-49) 式中αi-各 搅拌釜内液体与釜壁的给热系数 搅拌釜内液体与釜壁的给热系数与釜内液体物性及流动 状况有关,一般是通过实验测定,将数据整理成下式: ααα AAA +++ L α Aii +++ AAA 321 L Ai 列的对流传热系数;Ai-各列传热管的外表面积。 16

西北大学化工原理电子教案 Nu=ARe P (6-50) 对于不同型式的搅拌器,式中的系数不同,即使同一型式的搅拌器置于尺寸比例不同 的搅拌釜内,上式中的系数值也不同。 大容积自然对流的给热系数不存在强制流动的大容积自然对流条件下,G起作用,则 Nu=APr Gr (6-52) 6.4沸腾给热与冷凝给热 液体沸腾和蒸汽冷凝必须伴有流体的流动,故沸腾给热和冷凝给热同样属于对流传热。 但与前面所讲的对流不同,这两种给热过程伴有相变化。相变化的存在,使给热过程有其特 有的规律。 6.4.1沸腾给热 按设备的尺寸和形状可分为:大容器沸腾:加热壁面浸入液体,液体被加热而引起的无 强制对流的沸腾现象:管内沸腾:在一定压差下流体在流动过程中受热沸腾(强制对流): 此时液体流速对沸腾过程有影响,而且加热面上气泡不能自由上浮,被迫随流体一起流动, 出现了复杂的气液两相的流动结构。 工业上有再沸器、蒸发器、蒸汽锅炉等都是通过沸腾传热来产生蒸汽。管内沸腾的传热 机理比大容器沸腾更为复杂。本节仅讨论大容器的沸腾传热过程。 大容积饱和沸腾根据管内液流的主体温度是否达到相应压力下的饱和温度,沸腾给热还有 过冷沸腾与饱和沸腾之分。若液流主体温度低于饱和温度,而加热表面上有气泡产生,称为 过冷沸腾。此时,加热面上产生的气泡或在脱离之前、或脱离之后在液流主体中重新凝结, 热量的传递就是通过这种汽化一冷凝过程实现的。当液流主体温度达到饱和温度,则离开 加热面的气泡不再重新凝结。这种沸腾称为饱和沸腾。 气泡的生成和过热度由于表面张力的作用,要求气泡内的蒸气压力大于液体的压力。而气 泡生成和长大都需要从周围液体中吸收热量,要求压力较低的液相温度高于汽相的温度,故 17

西北大学化工原理电子教案 c ⎛ μ ⎞ ba PrAReNu ⎟ ⎟ ⎠ ⎜ ⎜ ⎝ = w m μ (6-50) 大容积自然对流的给热系数 不存在强制流动的大容积自然对流条件下, 起作用,则 6.4 沸腾给热与冷凝给热 液体沸腾和蒸汽冷凝必须伴有流体的流动,故沸腾给热和冷凝给热同样属于对流传热。 但与前面所讲的对流不同,这两种给热过程伴有 有的规律。 6.4.1 腾现象;管内沸腾:在一定压差下流体在流动过程中受热沸腾(强制对流); 此时液体流速对沸腾过程有影响,而且加热面上气泡不能自由上浮,被迫随流体一起流动, 两相的流动结构。 温度是否达到相应压力下的饱和温度,沸腾给热还有 过冷 液流主体中重新凝结, 热量的传递就是通过这种汽化——冷凝过程实现的。当液流主体温度达到饱和温度,则离开 对于不同型式的搅拌器,式中的系数不同,即使同一型式的搅拌器置于尺寸比例不同 的搅拌釜内,上式中的系数值也不同。 Gr cb = Pr GrANu (6-52) 相变化。相变化的存在,使给热过程有其特 沸腾给热 按设备的尺寸和形状可分为:大容器沸腾:加热壁面浸入液体,液体被加热而引起的无 强制对流的沸 出现了复杂的气液 工业上有再沸器、蒸发器、蒸汽锅炉等都是通过沸腾传热来产生蒸汽。管内沸腾的传热 机理比大容器沸腾更为复杂。本节仅讨论大容器的沸腾传热过程。 大容积饱和沸腾 根据管内液流的主体 沸腾与饱和沸腾之分。若液流主体温度低于饱和温度,而加热表面上有气泡产生,称为 过冷沸腾。此时,加热面上产生的气泡或在脱离之前、或脱离之后在 加热面的气泡不再重新凝结。这种沸腾称为饱和沸腾。 气泡的生成和过热度 由于表面张力的作用,要求气泡内的蒸气压力大于液体的压力。而气 泡生成和长大都需要从周围液体中吸收热量,要求压力较低的液相温度高于汽相的温度,故 17

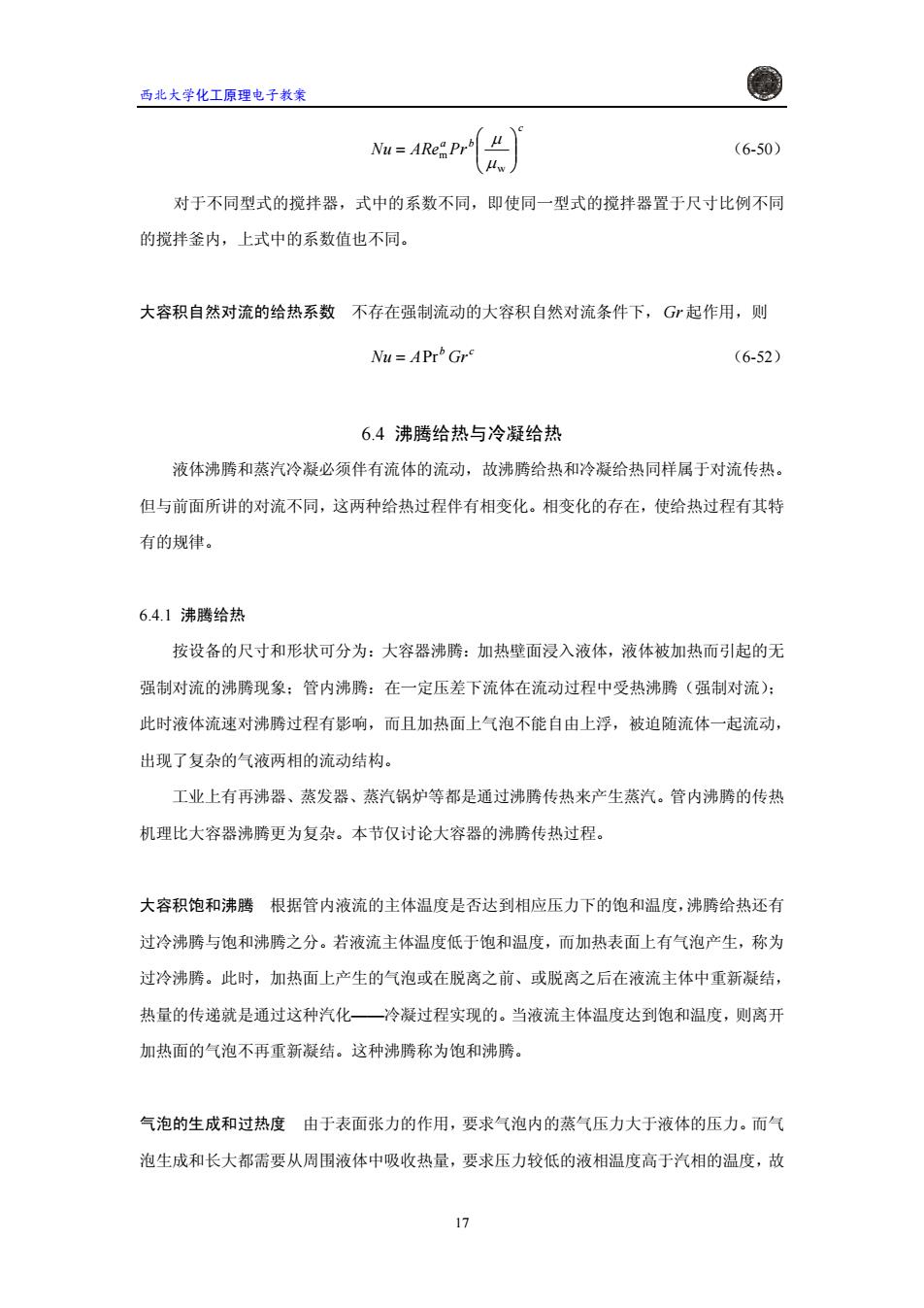

西北大学化工原理电子教案 液体必须过热,即液体的温度必须高于气泡内压力所对应的饱和温度。在液相中紧贴加热面 的液体具有最大的过热度。液体的过热是新相一小气泡生成的必要条件。 粗糙表面的气化核心开始形成气泡时,气泡内的压力必须无穷大。这种情况显然是不存在 的,因此纯净的液体在绝对光滑的加热面上不可能产生气泡。气泡只能在粗糙加热面的若干 点上产生,这种点称为气化核心。无气化核心则气泡不会产生。过热度增大,气化核心数增 多。气化核心是一个复杂的问题,它与表面粗糙程度、氧化情况、材料的性质及其不均匀性 质等多种因素有关。 大容积饱和沸腾曲线 1kg 膜状沸腾 +表面汽化一核状沸腾 不稳定膜状 沸腾 A 0.1 1.010 100 1000 4=T-t.(C) 如图所示,以常压水在大容器内沸腾为例,说明△1对的a影响。 ①AB段,△=1一1s,△1很小时,仅在加热面有少量汽化核心形成汽泡,长大速度慢, 所以加热面与液体之间主要以自然对流为主。 在此阶段,汽化现象仅发生在液体表面,严格说还不是沸腾,而是表面汽化。此阶段, a较小,且随△1升高得缓慢。 ②BC段,△>22C时,加热面上有气泡产生,给热系数a随△1急剧上升。这是由于 汽化核心数增大,汽泡长大速度增快,对液体扰动增强,对流传热系数增加,由汽化核心产 生的气泡对传热起主导作用,此时为核状沸腾。 ③CD段,△个,a。当△1进一步增大到一定数值,加热面上的汽化核心大大增加,以 至气泡产生的速度大于脱离壁面的速度,气泡相连形成气膜,将加热面与液体隔开,由于气 体的导热系数较小,使,此阶段称为不稳定膜状沸腾。 DE段,△>250C时,气膜稳定,由于加热面w高,热辐射影响增大,对流传热系数增 R

西北大学化工原理电子教案 液体必须过热,即液体的温度必须高于气泡内压力所对应的饱和温度。在液相中紧贴加热面 液体具有最大的过热度。液体的过热是新相——小气泡生成的必要条件。 气化核心数增 。气化核心是一个复杂的问题,它与表面粗糙程度、氧化情况、材料的性质及其不均匀性 的 粗糙表面的气化核心 开始形成气泡时,气泡内的压力必须无穷大。这种情况显然是不存在 的,因此纯净的液体在绝对光滑的加热面上不可能产生气泡。气泡只能在粗糙加热面的若干 点上产生,这种点称为气化核心。无气化核心则气泡不会产生。过热度增大, 多 质等多种因素有关。 大容积饱和沸腾曲线 如图所示,以常压水在大容器内沸腾为例,说明Δt 对的α影响。 ① AB段,Δt=tw-ts,Δt很小时,仅在加热面有少量汽化核心形成汽泡,长大速度慢, 所以加热面与液体之间主要以自然对流为主。 在此阶段,汽化现象仅发生在液体表面,严格说还不是沸腾,而是表面汽化。此阶段, α较小,且随Δt 升高得缓慢。 ② BC 段, Δt>2.2°C 时,加热面上有气泡产生,给热系数α 随Δt 急剧上升。这是由于 汽化核心数增大,汽泡长大速度增快,对液体扰动增强,对流传热系数增加,由汽化核心产 生的 进一步增大到一定数值,加热面上的汽化核心大大增加,以 至气 tW高,热辐射影响增大,对流传热系数增 气泡对传热起主导作用,此时为核状沸腾。 ③ CD 段,Δt↑,α↓。当Δt 泡产生的速度大于脱离壁面的速度,气泡相连形成气膜,将加热面与液体隔开,由于气 体的导热系数λ较小,使α↓,此阶段称为不稳定膜状沸腾。 DE段,Δt>250°C时,气膜稳定,由于加热面 18