实验二引线键合实验 一、实验目的 1、通过实验使学生掌握微电子封装技术的应用技能,了解电子 封装工艺的基本过程和要求: 2、了解金丝键合和铝丝键合基本原理和工艺,掌握两种引线键 合基本操作工艺: 3、掌握引线键合的材料体系与键合质量进行评价。 二、实验原理 引线键合焊的原理是采用加热、加压和超声等方式破坏被焊表面 的氧化层和污染,产生塑性变形,使得引线与被焊面亲密接触,达到 原子间的引力范围并导致界面间原子扩散而形成焊合点。 在集成电路和电子器件的芯片与外部引线的连接方法中,引线键 合是最主要和最通用的方法。集成电路封装中,芯片先固定于金属导 线架上,再以引线键合工艺将细金属线依序与芯片及导线架完成接合。 引线键合工艺中所用导电丝主要有金丝、铜丝和铝丝,它们是电子封 装业四种重要结构材料之一。引线键合工艺有球形键合与楔形键合两 种工艺,键合方式则有热压键合、热声键合和超声键合等 常用的引线键合方式有三种:热压键合、超声键合和热声键合。 2.1热压键合焊 热压键合焊是利用加压和加热,使得金属丝与焊区接触面的原子 间达到原子的引力范围,从而达到键合目的,常用于金丝的键合。 热压键合的焊头有楔形、针形和锥形几种。焊接压力一般为

实验二 引线键合实验 一、实验目的 1、通过实验使学生掌握微电子封装技术的应用技能,了解电子 封装工艺的基本过程和要求; 2、了解金丝键合和铝丝键合基本原理和工艺,掌握两种引线键 合基本操作工艺; 3、掌握引线键合的材料体系与键合质量进行评价。 二、实验原理 引线键合焊的原理是采用加热、加压和超声等方式破坏被焊表面 的氧化层和污染,产生塑性变形,使得引线与被焊面亲密接触,达到 原子间的引力范围并导致界面间原子扩散而形成焊合点。 在集成电路和电子器件的芯片与外部引线的连接方法中,引线键 合是最主要和最通用的方法。集成电路封装中,芯片先固定于金属导 线架上,再以引线键合工艺将细金属线依序与芯片及导线架完成接合。 引线键合工艺中所用导电丝主要有金丝、铜丝和铝丝,它们是电子封 装业四种重要结构材料之一。引线键合工艺有球形键合与楔形键合两 种工艺,键合方式则有热压键合、热声键合和超声键合等。 常用的引线键合方式有三种:热压键合、超声键合和热声键合。 2.1 热压键合焊 热压键合焊是利用加压和加热,使得金属丝与焊区接触面的原子 间达到原子的引力范围,从而达到键合目的,常用于金丝的键合。 热压键合的焊头有楔形、针形和锥形几种。焊接压力一般为

50-150g点,压焊时芯片与压焊头均要加热,约150C。通常当芯片 加热达300℃以上,容易使焊丝和焊区形成氧化层:同时,由于芯 片加热温度高,压焊时间一长,容易损害芯片,也容易在高温(>200℃) 下形成特殊的金属间化合物,影响焊点的可靠性。由于热压键合焊使 金属丝的变形过大而受损,焊点的拉开力过小(<5g点),因此热压 键合使用得越来越少。 2.2超声键合焊 超声键合是利用超声波(60~120KHz)发生器使劈刀发生水平 弹性振动,同时施加向下的压力。使得劈刀在这两种力作用下带动引 线在焊区金属表面迅速摩擦,引线受能量作用发生塑性变形,在25s 内与键合区紧密接触而完成焊接。常用于A!丝的键合。键合点两端 都是楔形。与热压键合焊相比,由于能充分去除焊接界面的金属氧化 层,可以提高焊接质量。焊接强度高于热压焊,可达0g点以上。超 声焊不需要加热,可在常温下进行。因此对芯片的损伤小,同时可以 根据需要调整超声键合能量,改变键合条件来焊接不同直径的焊丝。 2.3热声键合焊 热声键合焊主要用于Au和Cu丝的键合。它也采用超声波能量, 但是与超声焊不同点的是键合时要提供外加热源、键合丝线无需磨蚀 掉表面氧化层。外加热量的目的是激活材料的能级,促进两种金属的 有效连接以及金属间化合物(MC)的扩散和生长。采用热声焊的球 形键合技术是最具代表性的引线键合技术。球形键合技术的特点是操 作方便、灵活且焊点牢固,压焊面积大,无方向性,故可实现高速自

50-150g/点,压焊时芯片与压焊头均要加热,约 150C。通常当芯片 加热达 300C 以上,容易使焊丝和焊区形成氧化层;同时,由于芯 片加热温度高,压焊时间一长,容易损害芯片,也容易在高温(>200C) 下形成特殊的金属间化合物,影响焊点的可靠性。由于热压键合焊使 金属丝的变形过大而受损,焊点的拉开力过小(<5g/点),因此热压 键合使用得越来越少。 2.2 超声键合焊 超声键合是利用超声波(60~120KHz)发生器使劈刀发生水平 弹性振动,同时施加向下的压力。使得劈刀在这两种力作用下带动引 线在焊区金属表面迅速摩擦,引线受能量作用发生塑性变形,在 25ms 内与键合区紧密接触而完成焊接。常用于 Al 丝的键合。键合点两端 都是楔形。与热压键合焊相比,由于能充分去除焊接界面的金属氧化 层,可以提高焊接质量。焊接强度高于热压焊,可达 10g/点以上。超 声焊不需要加热,可在常温下进行。因此对芯片的损伤小,同时可以 根据需要调整超声键合能量,改变键合条件来焊接不同直径的焊丝。 2.3 热声键合焊 热声键合焊主要用于Au 和Cu 丝的键合。它也采用超声波能量, 但是与超声焊不同点的是键合时要提供外加热源、键合丝线无需磨蚀 掉表面氧化层。外加热量的目的是激活材料的能级,促进两种金属的 有效连接以及金属间化合物(IMC)的扩散和生长。采用热声焊的球 形键合技术是最具代表性的引线键合技术。球形键合技术的特点是操 作方便、灵活且焊点牢固,压焊面积大,无方向性,故可实现高速自

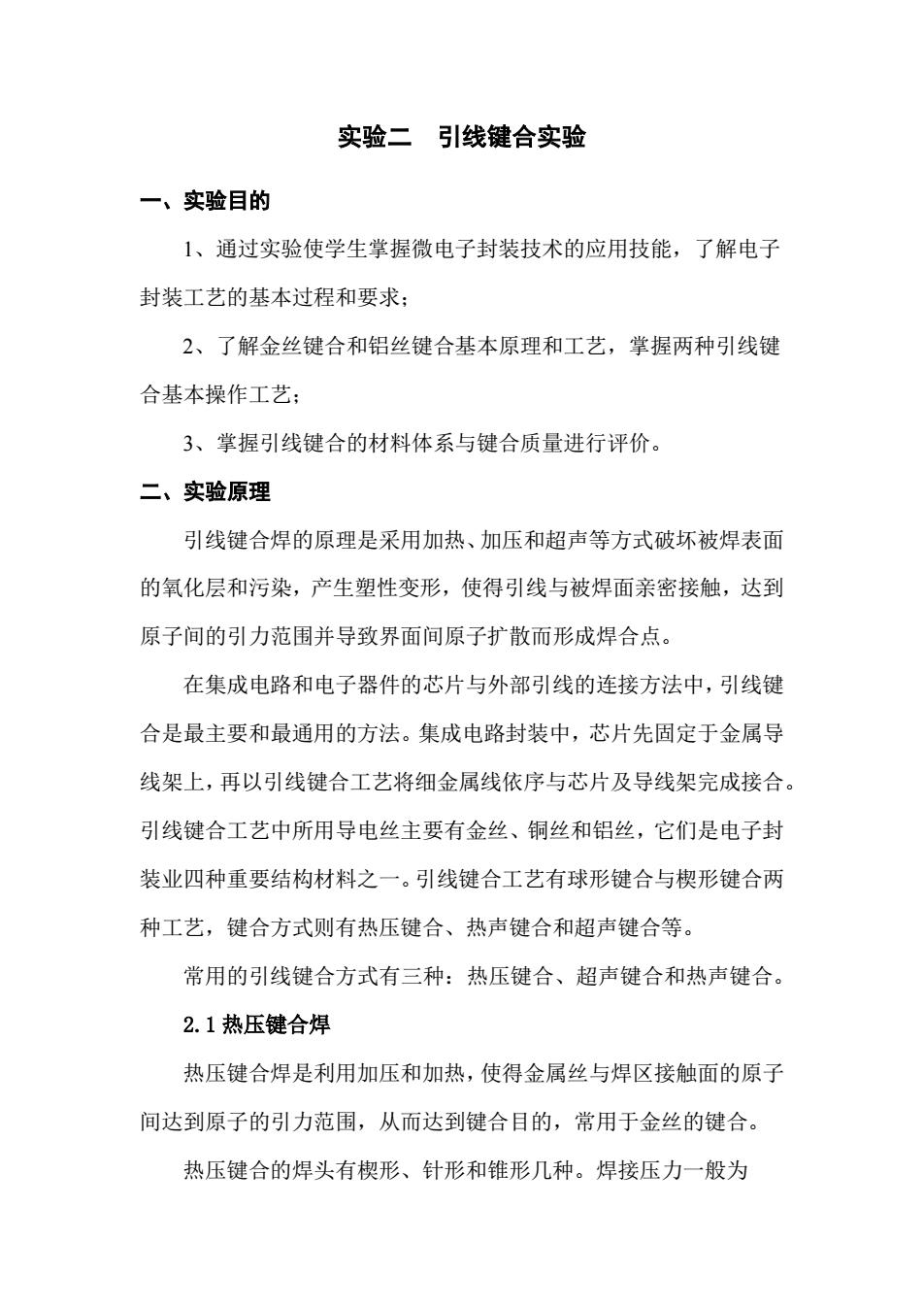

动化焊接。现代的金丝球键合焊机一般都带有超声功能,从而具有超 声键合的优点,也称为热声焊。因此这种热声键合焊广泛用于各类集 成电路的焊接中。焊接时衬底仍需要加热(一般为100C),压焊时 加超声,因此加热温度远低于热压焊。所加的压力一般为50g点,与 热压相同。 2.4几种键合技术的比较 表1列出了几种键合工艺的特点。 表1健合工艺比较 键合原理 压力 温度 超声能引线材料 焊盘 热压健合 高 300-500℃ 无金、钢 铝、金、细 超声健合 低 25C 有 金、铝 铝、金、钢 热声键合 低 100-150℃ 有 金、铝、铜铝、全、钢 迄今为止,对引线键合的原理及超声是通过什么方式影响键合过 程的还没有一个统一的完全有根据的理论。但可以确定的是超声键合 的本质属于固态连接过程,但过程的原理尚不清楚。一般认为连接机 理是将弹性机械振动能转换为摩擦能和形变能在静压力的共同作用 下表面氧化膜破碎,新生成的表面相互接近到原子间引力能够发生作 用的距离从而实现连接材料界面的冶金结合。但从文献看,超声键合 过程温度的测量结果有很大的偏差,一般在80-300℃之间。根据扩散 定律计算表明在此温度范围内在20-30ms的时间内,固相界面发生的 热扩散尚不足以导致达到治金连接的程度。 2.5键合工艺 (1)球形键合工艺

动化焊接。现代的金丝球键合焊机一般都带有超声功能,从而具有超 声键合的优点,也称为热声焊。因此这种热声键合焊广泛用于各类集 成电路的焊接中。焊接时衬底仍需要加热(一般为 100C),压焊时 加超声,因此加热温度远低于热压焊。所加的压力一般为 50g/点,与 热压相同。 2.4 几种键合技术的比较 表 1 列出了几种键合工艺的特点。 表 1 键合工艺比较 键合原理 压力 温度 超声能 引线材料 焊盘 热压键合 高 300-500C 无 金、铜 铝、金、铜 超声键合 低 25C 有 金、铝 铝、金、铜 热声键合 低 100-150C 有 金、铝、铜 铝、金、铜 迄今为止,对引线键合的原理及超声是通过什么方式影响键合过 程的还没有一个统一的完全有根据的理论。但可以确定的是超声键合 的本质属于固态连接过程,但过程的原理尚不清楚。一般认为连接机 理是将弹性机械振动能转换为摩擦能和形变能在静压力的共同作用 下表面氧化膜破碎,新生成的表面相互接近到原子间引力能够发生作 用的距离从而实现连接材料界面的冶金结合。但从文献看,超声键合 过程温度的测量结果有很大的偏差,一般在 80-300℃之间。根据扩散 定律计算表明在此温度范围内在 20-30ms 的时间内,固相界面发生的 热扩散尚不足以导致达到冶金连接的程度。 2.5 键合工艺 (1)球形键合工艺

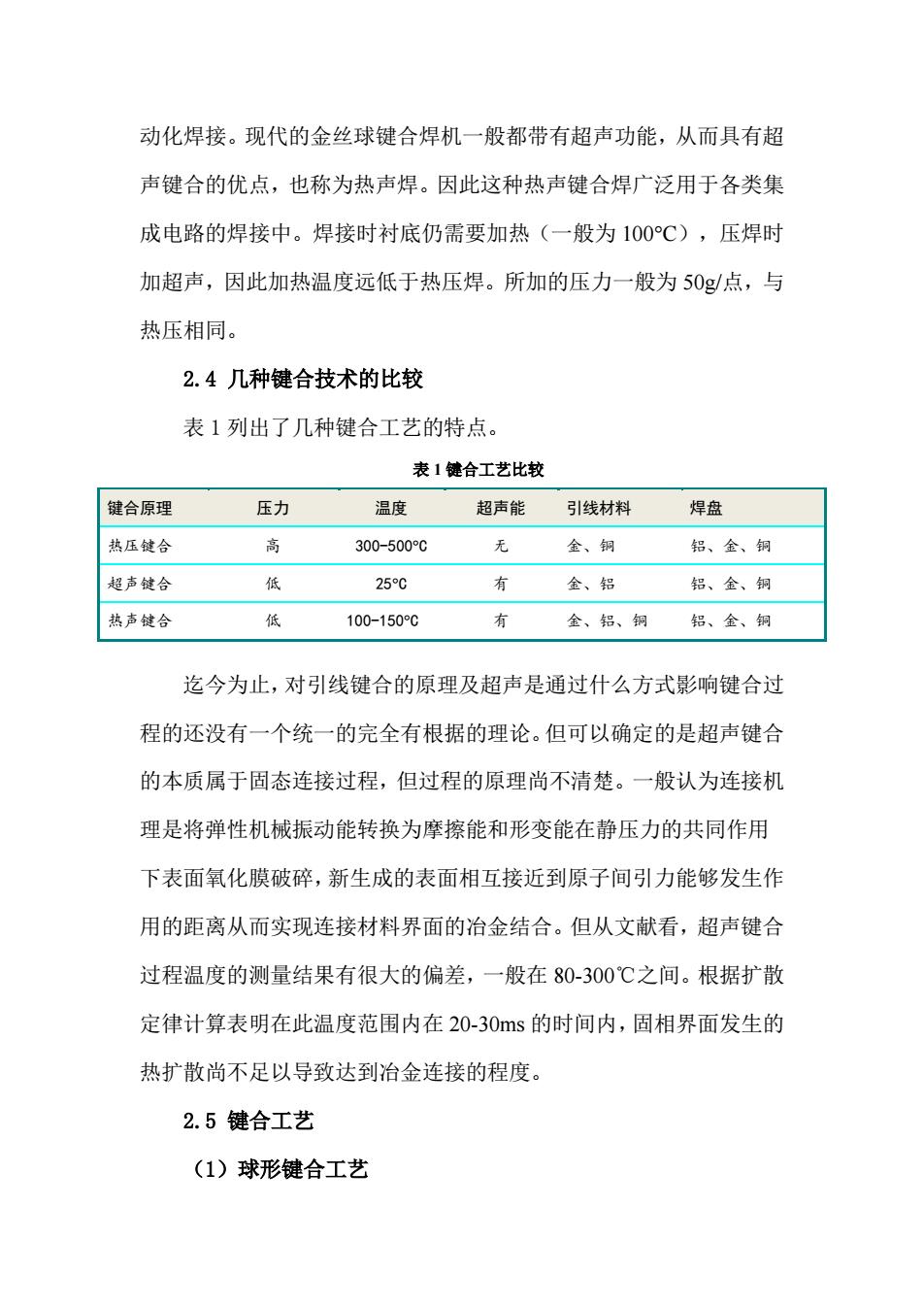

图1是球形键合工艺过程。将键合引线垂直插入毛细管劈刀的工 具中,引线在电火花作用下受热熔成液态,由于表面张力的作用而形 成球状,在视觉系统和精密控制下,劈刀下降使球接触晶片的键合区, 对球加压,使球和焊盘金属形成治金结合完成焊接过程,然后劈刀提 起,沿着预定的轨道移动,称作弧形走线,到达第二个键合点(焊盘) 时,利用压力和超声能量形成月牙式焊点,劈刀垂直运动截断金属丝 的尾部。这样完成两次焊接和一个弧线循环。 (a)对准IC焊 (6)球形键合 (c)移至第二点 (d)月牙形键 (e)截断 ()电弧熔球 图1球形键合工艺步骤 (2)楔形键合工艺 图2是楔形键合工艺过程。将金属丝穿入楔形劈刀背面的一个小 孔,丝与晶片键合区平面呈30-60°角。当楔形劈刀下降到焊盘键合区 时,劈刀将金属丝压在焊区表面,采用超声或热声焊实现第一点的键

图 1 是球形键合工艺过程。将键合引线垂直插入毛细管劈刀的工 具中,引线在电火花作用下受热熔成液态,由于表面张力的作用而形 成球状,在视觉系统和精密控制下,劈刀下降使球接触晶片的键合区, 对球加压,使球和焊盘金属形成冶金结合完成焊接过程,然后劈刀提 起,沿着预定的轨道移动,称作弧形走线,到达第二个键合点(焊盘) 时,利用压力和超声能量形成月牙式焊点,劈刀垂直运动截断金属丝 的尾部。这样完成两次焊接和一个弧线循环。 (a) 对准 IC 焊 盘 (b) 球形键合 (c) 移至第二点 (d) 月牙形键 合 (e) 截断 (f) 电弧熔球 图 1 球形键合工艺步骤 (2)楔形键合工艺 图 2 是楔形键合工艺过程。将金属丝穿入楔形劈刀背面的一个小 孔,丝与晶片键合区平面呈 30-60角。当楔形劈刀下降到焊盘键合区 时,劈刀将金属丝压在焊区表面,采用超声或热声焊实现第一点的键

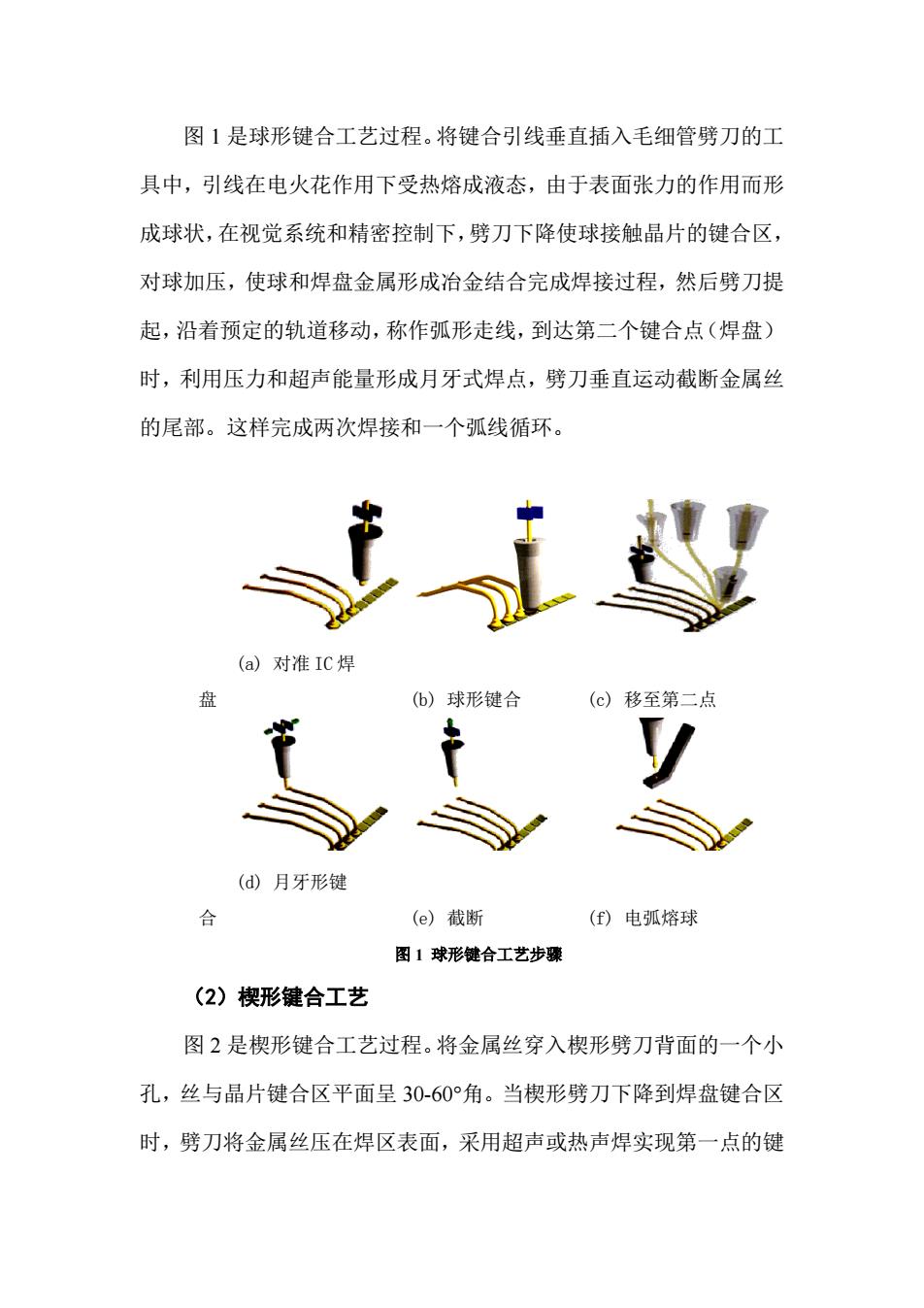

合焊,随后劈刀抬起并沿着劈刀背面的孔对应的方向按预定的轨道移 动,到达第二个键合点(焊盘)时,利用压力和超声能量形成第二个 键合焊点,劈刀垂直运动截断金属丝的尾部。这样完成两次焊接和一 个孤线循环。 图3为球形键合与楔形键合互连的实例照片。 楔形劈刀 超声 “ 第建% 而 wppmoymoto fmfroumm (a)劈刀下降 (6)键合第一点 (c)牵引到第二点 超 扯断 第二楼合点一7 % 呼● ifiw市 wp605poowwioo (d)键合第二点 (e)撤断引线 (E)准备下一焊点 图2禊形键合工艺步豫 (c)球形键合第二 (a)球形键合照片 (b)球形键合的第一点 点 (d)楔形键合照片 (e)楔形键合的第一点 (f)楔形键合第二 点 图3球形键合与楔形键合照片 (3)键合工艺比较

合焊,随后劈刀抬起并沿着劈刀背面的孔对应的方向按预定的轨道移 动,到达第二个键合点(焊盘)时,利用压力和超声能量形成第二个 键合焊点,劈刀垂直运动截断金属丝的尾部。这样完成两次焊接和一 个弧线循环。 图 3 为球形键合与楔形键合互连的实例照片。 (a) 劈刀下降 (b) 键合第一点 (c) 牵引到第二点 (d) 键合第二点 (e) 撤断引线 (f) 准备下一焊点 图 2 楔形键合工艺步骤 (a)球形键合照片 (b)球形键合的第一点 (c)球形键合第二 点 (d) 楔形键合照片 (e)楔形键合的第一点 (f)楔形键合第二 点 图 3 球形键合与楔形键合照片 (3) 键合工艺比较