476食品工程原理 式中:A为蒸发面积,m;p为乙醇密度780,kg/m3;M为乙醇相对分子质量。 (B)式积分得 22=4.718×10-9x+C (C) 边界条件:x=0,之=0;x=t,之=0.1m x=2.12×106(s)≈24.5(d) 当室温升至35℃时,p=101.3-13.3=88.0kPa,p2=13.3(kPa)。 pm=pm2-101.3o8s0=94.5(kPa) ln▣ in ss.o D=D0(T/T0)1.5=1.19×105(308/298)1.5=1.25×10-5(m2/) N-8328=(03)(13.3-0)-6.9710 同理积分得z2=8.219×10-9x+C x=1.217×106(s)≈14(d) 1.3对流传质与相间传质 1.3.1对流传质 前面介绍的分子扩散现象,在静止流体或层流流体中存在。但在工业生产中 常见的是物质在湍流流体中的对流传质现象。湍流流体中的传质过程,既有分子 扩散又有涡流扩散。湍流扩散主要依靠流体微团的湍动与涡流运动传递物质,这 使传质规模及速率都远大于分子扩散。湍流主体与相界面间的传质称为对流扩 散,这种扩散现象要比分子扩散复杂得多。 为简化起见,可以沿用分子扩散中的Fi©k定律形式表述对流扩散通量: J=-(D+D.) (7-8) 式:D为分子扩散系数,温度、压力不变时为常数,m/s;D。为涡流扩散系 数,不是物理性质参数,是随流体流动状态及位置而变化的变量,/s。 上式只给出了对流传质的定义式,由于D。是随流动状态等而变化的参数, 故研究对流传质较为复杂,在这里着重介绍广泛使用的有效膜模型,揭示质量传 递速率的基本方程式,阐明传质与传热过程在研究方法上的类比性

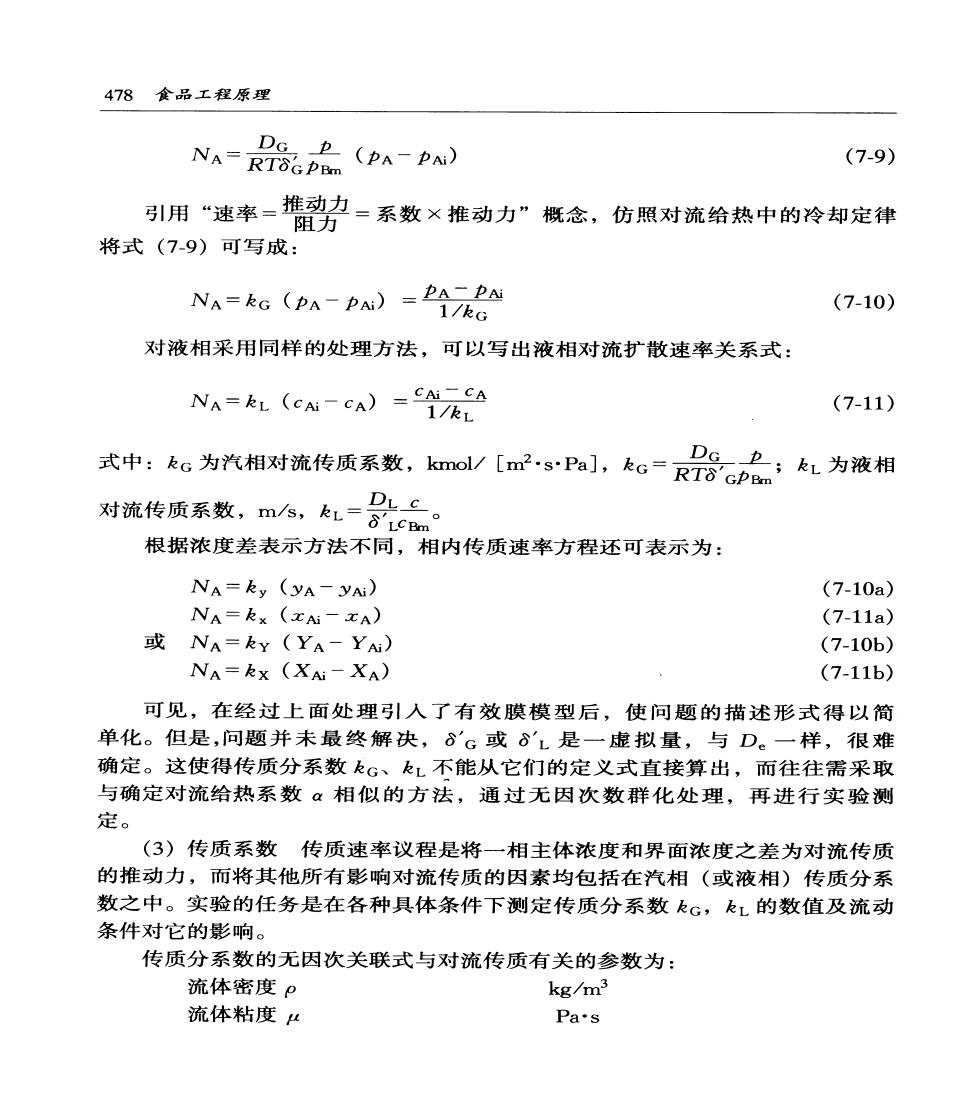

第7章吸收与蒸馏477 (1)单相内对流扩散的有效膜模型设有一直立圆管,吸收剂由上方注人, 成液膜状沿管内壁流下,混合气体自下方进入,两流体作逆流流动,互相接触而 传质,这种设备称为湿壁塔。把塔的一小段表示在图7-3()上,分析任意截面 上汽相浓度的变化,在图7-3(b)上横轴表示离开相界面的扩散距离之,纵轴表 示此截面上的分压力p。此时,湍流主体与相界面间存在3个流动区域:湍流 主体、缓冲层、层流层。物质A的传质过程如下: 层流 缓冲层」湍流主体 D. 液界面 传质方向 (b) 图7-3传质的有效膜模型 在湍流主体中,溶质A自汽相主体向界面转移时,由于气体作湍流流动, 大量旋涡所起的混合作用使汽相主体内溶质的分压趋于一致,分压线几乎为水平 线;而在贴近层流内层汽液相界面处溶质只能靠分子扩散而转移,没有涡流的帮 助,需要较大的分压差才能克服扩散阻力,故分压呈迅速下降的直线。而在两层 中间为缓冲层,传质速率受分子扩散和涡流扩散同时控制,压力呈下弯曲线,这 种分压变化曲线与对流传热中的温度变化曲线相似,仿照对流传热的处理方法, 有人将复杂的对流传质过程作如下简化处理,提出“有效膜”模型。 如图7-3(b)中虚线所示,将层流内层分压线延长,使之与汽相湍流主体 的水平分压线交于一点,此点与相界面的距离设为8'c,称为虚拟滞流层或有效 模层。由此可见,整个对流扩散过程的推动力为(pA一p),即全部传质阻力 都集中在有效膜层6'。中,在有效膜内,物质完全按分子扩散传质。而在膜以外 的主流体内,湍动程度强烈,强烈的混合作用使汽相主体内分压趋于一致,传质 充分,无传质阻力。 (2)相内传质速率方程经这样处理后,则可用已有的分子扩散速率方程来 描述对流扩散速率关系,只是把膜层厚度8改写为汽相有效膜厚8‘G,即有:

478食品工程原理 Nn=R品品(PAP) (7-9) 引用“速率=推史=系数×推动力”概念,仿照对流给热中的冷却定律 阻力 将式(79)可写成: NA=kG (PA-PAi)=2ATPA 1/kG (7-10) 对液相采用同样的处理方法,可以写出液相对流扩散速率关系式: NA=L(cw-c)=h台 (7-11) 式中:kc为汽相对流传质系数,kmo/[msPa],bo=R7分a:L为液相 DG 对流传质系数,m,L-号 根据浓度差表示方法不同,相内传质速率方程还可表示为: NA=ky(yA-yA) (7-10a) NA=kx (IAi-xA) (7-11a) 或NA=ky(YA-YA) (7-10b) NA=kx (XAi-XA) (7-11b) 可见,在经过上面处理引人了有效膜模型后,使问题的描述形式得以简 单化。但是,问题并未最终解决,8'G或6'L是一虚拟量,与D。一样,很难 确定。这使得传质分系数。、飞虹不能从它们的定义式直接算出,而往往需采取 与确定对流给热系数α相似的方法,通过无因次数群化处理,再进行实验测 定。 (3)传质系数传质速率议程是将一相主体浓度和界面浓度之差为对流传质 的推动力,而将其他所有影响对流传质的因素均包括在汽相(或液相)传质分系 数之中。实验的任务是在各种具体条件下测定传质分系数c,L的数值及流动 条件对它的影响。 传质分系数的无因次关联式与对流传质有关的参数为: 流体密度p kg/m3 流体粘度4 Pa.s

第7章吸收与燕馏479 流体速度u m/s 定性尺寸d m 扩散系数D m2/s 对流传质系数k(以浓度为推动力)m/s 待求函数为k=f(p,4,u,d,D) 与对流给热相仿,先将变量无因次化,得出如下的无因次数群(为比较起 见,对流给热中对应的无因次数群同时列出): 对流传质 对流给热 Sherwood数 S=k号 Na=a号 Reynold数 Re=udp Re=ude 4 Schmidt数 Sc-OD 于是待求函数为:Sh=f(Re,Sc) 当气体或液体在降膜式吸收器内作湍流流动,R>2100,Sc=0.6~3000 时,实验获得的结果为: Sh=0.023Re0.83Sc0.33 (7-12) 式中定性尺寸取管径d。 将此式与圆管内对流给热的关联式Nu=0.023Re0.8Pr0.3-0.4相比较,不难 看出传热与传质之间的类似性。实际使用的传质设备型式多样,塔内流动情况十 分复杂,两相的接触界面也往往难以确定,这使对流传质分系数的一般准数关联 式远不及传热那样完善和可靠。 1.3.2相间传质的双膜理论 前面介绍的是组分A在单一相中的传质,是相内传质,相际传质是物质由 一相转移到另一相的传质过程。相际传质需要解决的问题有:传质的方向、推动 力,传质限度,相际传质速率,因传质过程涉及到两相,上述问题都与相平衡有 关,故具体内容将在后面相关章节介绍。 由于在两相界面附近的流体流动状况及传质过程非常复杂,难以观测和严格 地用数学描述。此时,对考查对象进行分析简化,构成传质过程的物理模型,再 用已有的理论和数学知识作出描述,建立数学模型,然后将此结果与实验数据作 比较,以验证其准确性与合理性。这是工程研究中常采用的处理方法

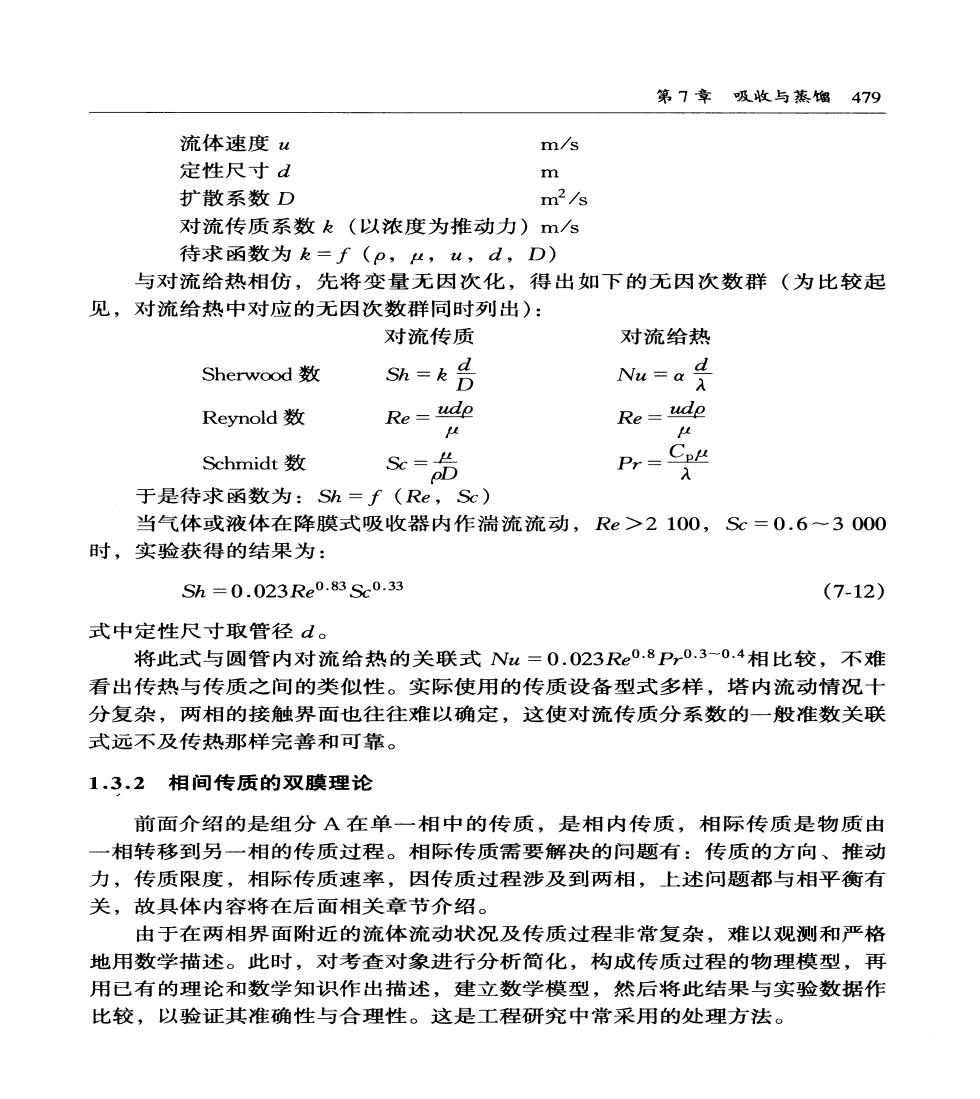

480食品工程原理 两相间(如气一液相间)的传质理论,仍是在发展中而未获完美解决的问 题。至今为止,虽提出了不少的模型理论,但在实际应用上都存在这样或那样的 问题,有待进一步研究。下面只介绍最简单且在工程计算中仍在广泛使用的“双 膜理论”,它是由Whitman在1923年提出的。 如图74所示,双膜模型的理论要点是:①在汽、液两相接触面附近,分别 存在着呈滞流流动的稳态气膜与液膜。在此滞膜层内传质严格按分子扩散方式进 行,膜的厚度随流体流动状态而变化;②汽、液两相在相界面上呈平衡状态,即 相界面上不存在传质阻力。如以低浓度气体溶解为例,平衡关系服从Heny定 律,即有:c:=Hp:或y=mxi,其中H为平衡溶解度系数(m为相平衡系 数);③膜层以外的汽、液相主体,由于流体的充分湍动,分压或浓度均匀化, 无分压或浓度梯度。 气液相界面 汽相主体 传质方向 液 液相主体 膜边界 图7-4 传质的双膜理论模型 据上述理论,可解释汽、液单向传质过程是这样进行的:溶质由汽相主体以 湍流扩散方式达到气膜边界,又以分子扩散方式穿过气膜到达相界面,分压为 p:;然后不受任何阻力地从汽相溶解于液相,界面处浓度c:与p:呈平衡;随后 溶质又以分子扩散方式穿过液膜达到液膜边界,最后以湍流扩散方式转移到液相 主体。 双膜模型通过上述假设把复杂的相间传质过程大大简化,并有一定的实际意 义。但是人们在研究强化汽液传质过程和提高传质设备生产能力过程中,已发现 了该理论的局限性,如它没有考虑到汽、液两相间的相互影响,认为相接触面固 定不变,这些假设显然与许多传质过程中的实际现象不符。此后,在双膜理论基 础上,人们又不断提出了一些新的理论,像溶质渗透理论、表面更新理论、界面