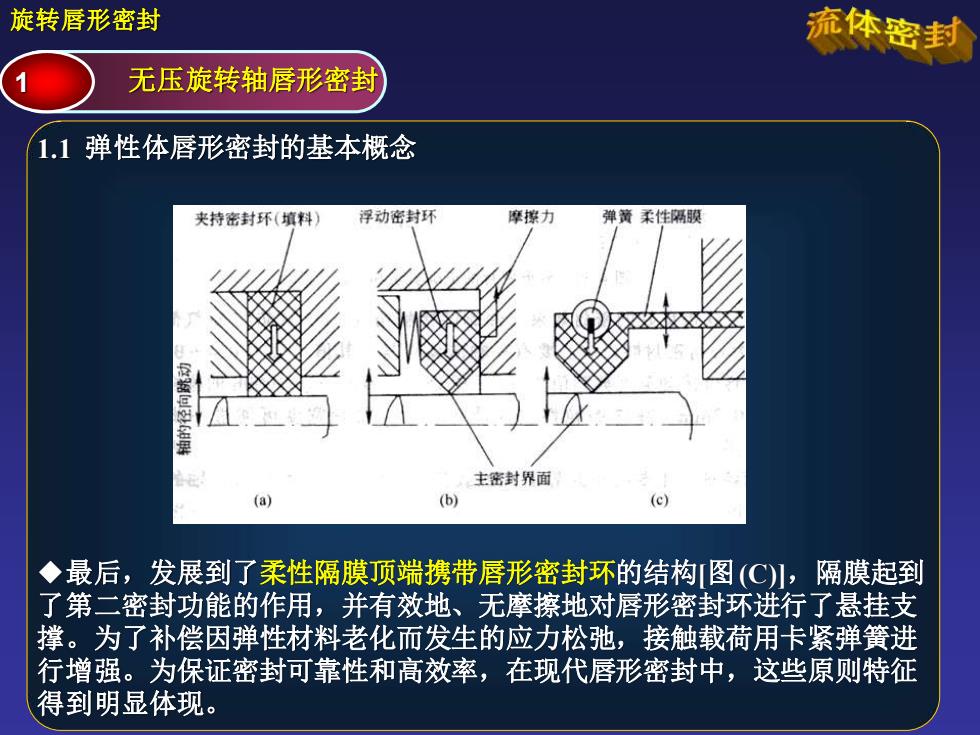

旋转唇形密封 流体密封 无压旋转轴唇形密封 1.1 弹性体唇形密封的基本概念 夹持密封环(填料) 浮动密封环 摩擦力 弹簧柔性隔膜 主密封界面 (a) (b) (c) ◆最后,发展到了柔性隔膜顶端携带唇形密封环的结构图(©),隔膜起到 了第二密封功能的作用,并有效地、无摩擦地对唇形密封环进行了悬挂支 撑。为了补偿因弹性材料老化而发生的应力松弛,接触载荷用卡紧弹簧进 行增强。为保证密封可靠性和高效率,在现代唇形密封中,这些原则特征 得到明显体现

旋转唇形密封 1.1 弹性体唇形密封的基本概念 ◆最后,发展到了柔性隔膜顶端携带唇形密封环的结构[图(C)],隔膜起到 了第二密封功能的作用,并有效地、无摩擦地对唇形密封环进行了悬挂支 撑。为了补偿因弹性材料老化而发生的应力松弛,接触载荷用卡紧弹簧进 行增强。为保证密封可靠性和高效率,在现代唇形密封中,这些原则特征 得到明显体现。 1 无压旋转轴唇形密封

旋转唇形密封 流体密封 无压旋转轴唇形密封 弹性体唇形密封的密封唇几何形状: 金属骨架 机壳 右图为现代弹性体径向唇形密封的 结构图,柔性环状隔膜的一端为密封唇口, 另一端与金属骨架固联。密封唇口的接触 柔性隔膜 面为0.1~0.2mm宽的环带。 卡紧弹簧 空气 多年的研究和开发结果表明,要获得无泄 油 漏的唇形密封,要求: 弹簧偏置景 选择合适的弹性材料; 密封唇口接触宽度 头密封带的形状和位置; 图438弹性体唇形密封的构成及其唇部结构 *密封带与弹簧的相对位置

旋转唇形密封 弹性体唇形密封的密封唇几何形状: 右图为现代弹性体径向唇形密封的 结构图,柔性环状隔膜的一端为密封唇口, 另一端与金属骨架固联。密封唇口的接触 面为0.1~0.2mm宽的环带。 多年的研究和开发结果表明,要获得无泄 漏的唇形密封,要求: *选择合适的弹性材料; *密封带的形状和位置; *密封带与弹簧的相对位置。 1 无压旋转轴唇形密封

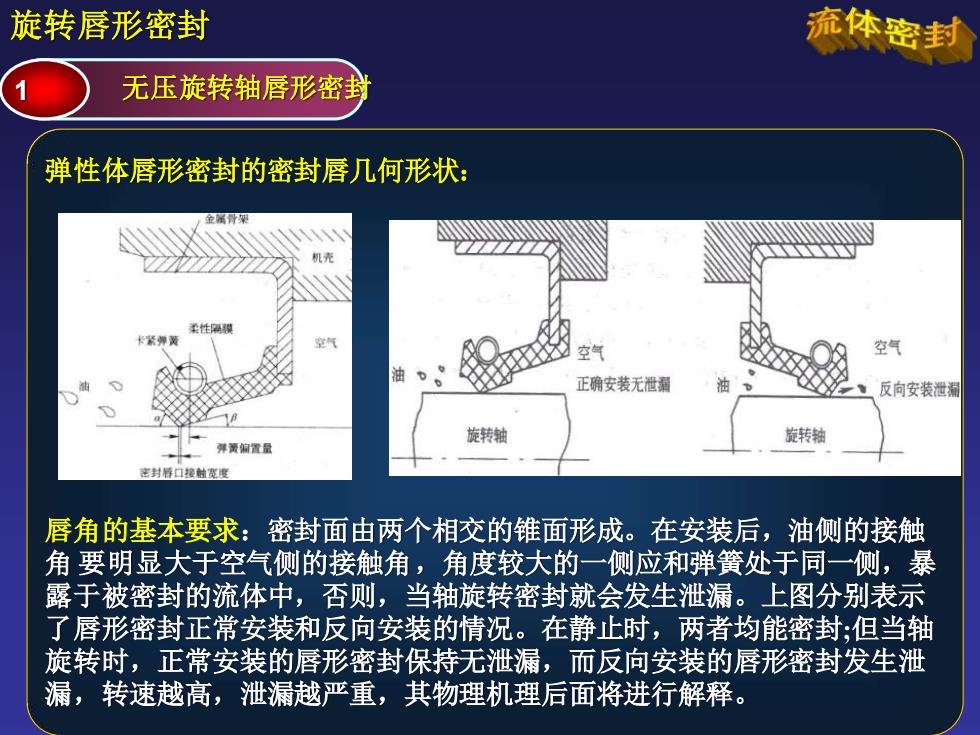

旋转唇形密封 流体密封 无压旋转轴唇形密 弹性体唇形密封的密封唇几何形状: 机壳 柔性种视 卡紧弹簧 空 油 正确安装无泄漏 反向安装泄漏 旋转轴 旋转轴 弹簧偏置量 密封唇口接触宽度 唇角的基本要求:密封面由两个相交的锥面形成。在安装后,油侧的接触 角要明显大于空气侧的接触角,角度较大的一侧应和弹簧处于同一侧,暴 露于被密封的流体中,否则,当轴旋转密封就会发生泄漏。上图分别表示 了唇形密封正常安装和反向安装的情况。在静止时,两者均能密封;但当轴 旋转时,正常安装的唇形密封保持无泄漏,而反向安装的唇形密封发生泄 漏,转速越高,泄漏越严重,其物理机理后面将进行解释

旋转唇形密封 弹性体唇形密封的密封唇几何形状: 唇角的基本要求:密封面由两个相交的锥面形成。在安装后,油侧的接触 角 要明显大于空气侧的接触角,角度较大的一侧应和弹簧处于同一侧,暴 露于被密封的流体中,否则,当轴旋转密封就会发生泄漏。上图分别表示 了唇形密封正常安装和反向安装的情况。在静止时,两者均能密封;但当轴 旋转时,正常安装的唇形密封保持无泄漏,而反向安装的唇形密封发生泄 漏,转速越高,泄漏越严重,其物理机理后面将进行解释。 1 无压旋转轴唇形密封

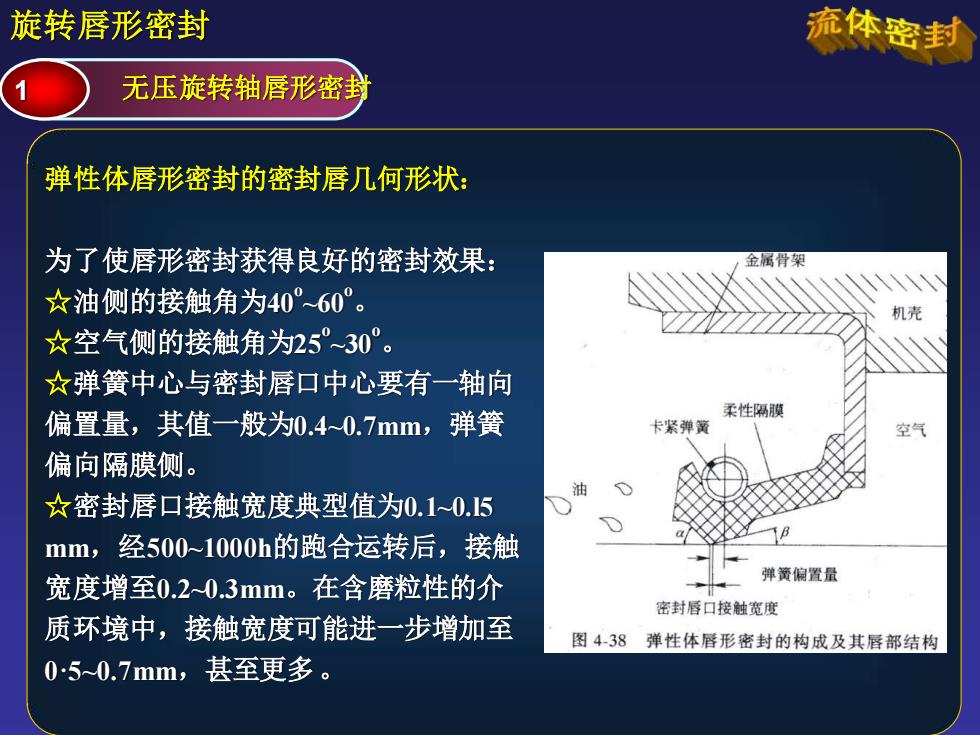

旋转唇形密封 流体密封 无压旋转轴唇形密 弹性体唇形密封的密封唇几何形状: 为了使唇形密封获得良好的密封效果: 金属骨架 ☆油侧的接触角为40°60°。 机壳 ☆空气侧的接触角为25°30°。 ☆弹簧中心与密封唇口中心要有一轴向 偏置量,其值一般为0.40.7mm,弹簧 柔性隔膜 卡紧弹簧 空气 偏向隔膜侧。 油 ☆密封唇口接触宽度典型值为0.1~0.15 mm,经500~1000h的跑合运转后,接触 宽度增至0.2~0.3mm。在含磨粒性的介 弹簧偏置量 密封唇口接触宽度 质环境中,接触宽度可能进一步增加至 图4-38弹性体唇形密封的构成及其唇部结构 05~0.7mm,甚至更多

旋转唇形密封 弹性体唇形密封的密封唇几何形状: 为了使唇形密封获得良好的密封效果: ☆油侧的接触角为40o ~60o 。 ☆空气侧的接触角为25o ~30o 。 ☆弹簧中心与密封唇口中心要有一轴向 偏置量,其值一般为0.4~0.7mm,弹簧 偏向隔膜侧。 ☆密封唇口接触宽度典型值为0.1~0.l5 mm,经500~1000h的跑合运转后,接触 宽度增至0.2~0.3mm。在含磨粒性的介 质环境中,接触宽度可能进一步增加至 0·5~0.7mm,甚至更多。 1 无压旋转轴唇形密封

旋转唇形密封 流体密封 无压旋转轴唇形密封 弹性体唇形密封的密封界面特性: 主要包括以下几个方面: 密封界面接触载荷 弹性体的初始磨损 轴的表面粗糙度 密封接触面的润滑

旋转唇形密封 1 无压旋转轴唇形密封 弹性体唇形密封的密封界面特性: 主要包括以下几个方面: 密封界面接触载荷 弹性体的初始磨损 轴的表面粗糙度 密封接触面的润滑