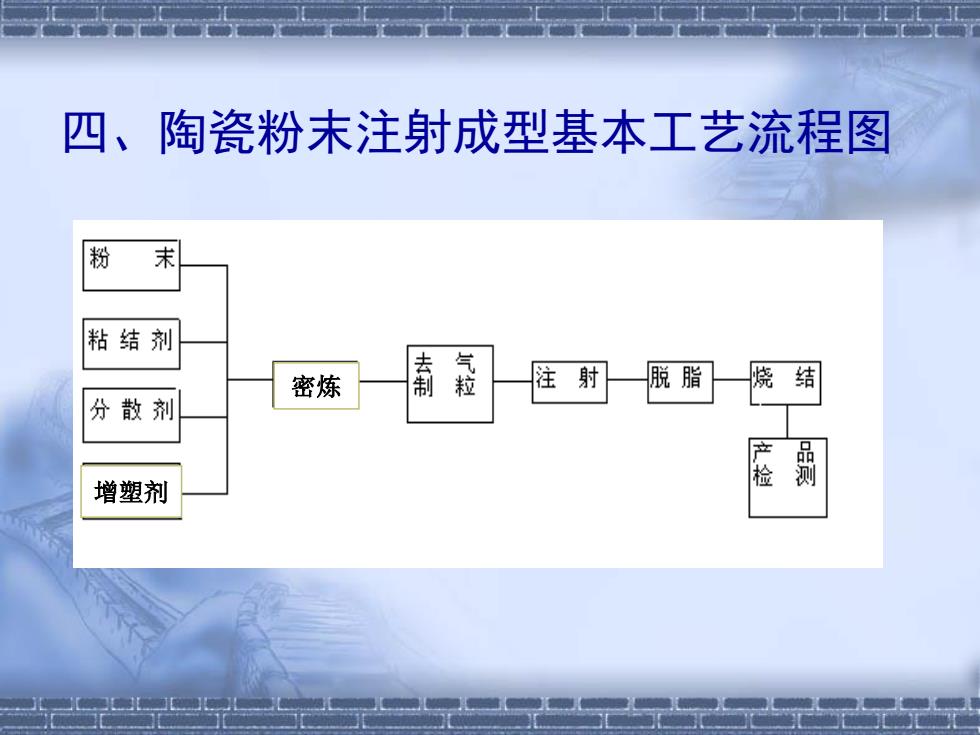

四、陶瓷粉末注射成型基本工艺流程图 粉 末 粘结剂 密炼 超 注 射 脱脂 烧结 分散剂 检 品测 增塑剂

四、陶瓷粉末注射成型基本工艺流程图 增塑剂 密炼

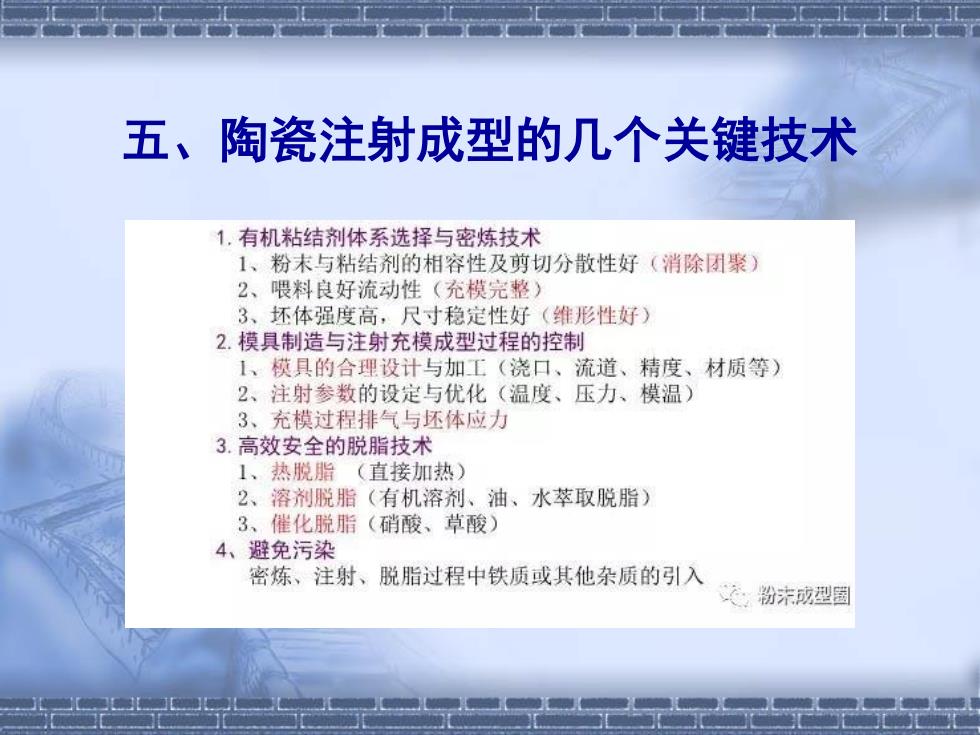

五、陶瓷注射成型的几个关键技术 1.有机粘结剂体系选择与密炼技术 1、粉末与粘结剂的相容性及剪切分散性好(消除团聚) 2、喂料良好流动性(充模完整) 3、坏体强度高,尺寸稳定性好(维形性好) 2.模具制造与注射充模成型过程的控制 1、模具的合理设计与加工(浇口、流道、精度、材质等) 2、注射参数的设定与优化(温度、压力、模温) 3、充模过程排气与坯体应力 3.高效安全的脱脂技术 1、热脱脂(直接加热) 2、溶剂脱脂(有机溶剂、油、水萃取脱脂) 3、催化脱脂(硝酸、草酸) 4、避免污染 密炼、注射、脱脂过程中铁质或其他杂质的引入 之粉宋或型圈

五、陶瓷注射成型的几个关键技术

1.陶瓷注射成型对粉体要求 颗粒为球形-流动性和高松装密度; 粒径较小,一般小于1-小颗粒烧结活性高,降低烧结温度, 利于制备更小产品;但是制备难度增加,喂料粘度增加,装载量 降低,易团聚; 用平均粒径为0.4μm的Al2O粉体制得了最小结构尺寸仅为5μm的微零件 不结块团聚; ◆ 颗粒大小适当级配,见下图: 颗粒间适度的摩擦力,一般安息角大于55° -摩擦力太大,对 流动性和松装密度不利; 太小脱脂过程中坯体容易坍塌,形状难 以维持。 表2.1球形粉末不同分布对最大堆垛百分数的影响 颗粒尺寸 比例(wt%) 最大堆垛百分数①/% 100 64 2R d,d/7 85.,15 86 d,d7,d/49 75.14,11 95 d,d/7,d/49.d/343 75.14,10,1 98 测定休止角的四种基本方法

1.陶瓷注射成型对粉体要求 颗粒为球形-流动性和高松装密度; 粒径较小,一般小于1μm-小颗粒烧结活性高,降低烧结温度, 利于制备更小产品;但是制备难度增加,喂料粘度增加,装载量 降低,易团聚; 不结块团聚; 颗粒大小适当级配,见下图; 颗粒间适度的摩擦力,一般安息角大于55°-摩擦力太大,对 流动性和松装密度不利;太小脱脂过程中坯体容易坍塌,形状难 以维持

2.粘结剂需具备条件 粘结剂是粉末注射成型技术中的核心和关键 粘结剂是陶瓷注射成型技术的核心,它使粉末均匀装填成所需要形状并且使 这种形状一直保持到烧结开始。粘结剂不决定最终的化学成分,但是它会直接影 响工艺能否成功。粘结剂的类型、组成直接影响到喂料的流动性、模腔充填性、 粉末装载量的高低、注射坯的滋度、注射坯的质量、粘结剂脱除效率等。因此, 对粘结剂的选择就显得十分重要。人们围绕改善喂料流变性能、减少脱脂变形和 缩短脱脂时间等方面对粘结剂进行了较为深入的研究。目前,常见的粘结剂有蜡 基、聚乙二醇基和聚甲醛基粘结剂体系

2.粘结剂需具备条件 粘结剂是粉末注射成型技术中的核心和关键

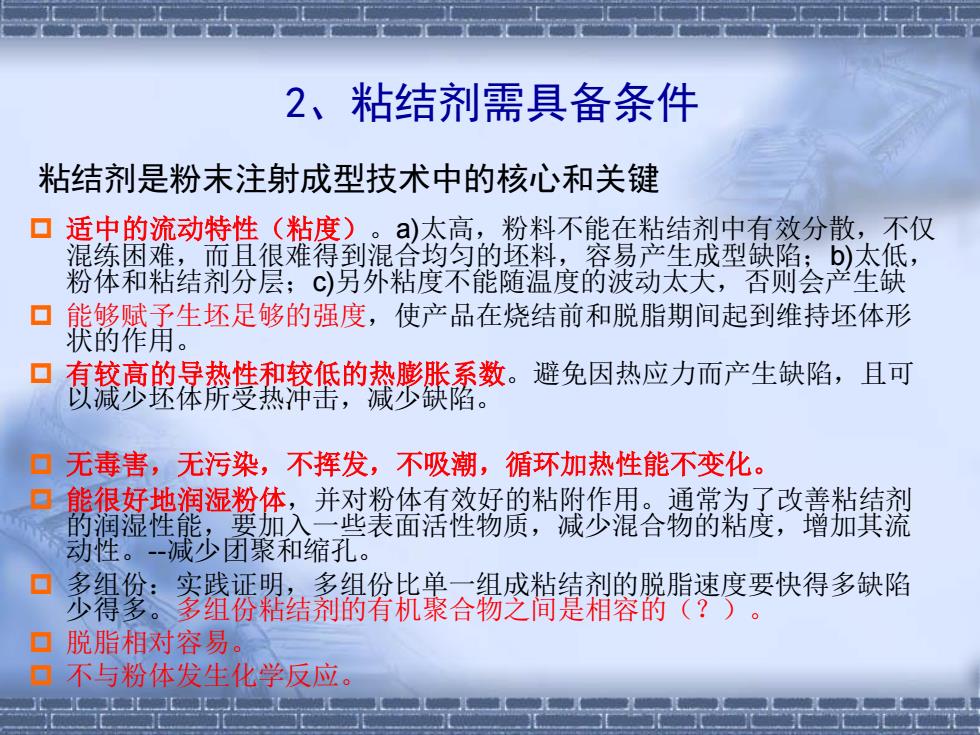

2、粘结剂需具备条件 粘结剂是粉末注射成型技术中的核心和关键 口适中的流动特性(粘度)。)太高,粉料不能在粘结剂中有效分散,不仅 混练困难,而且很难得到混合均匀的坯料,容易产生成型缺陷;b)太低, 粉体和粘结剂分层;©另外粘度不能随温度的波动太大,否厕会产生缺 口能够赋子生坯足够的强度,使产品在烧结前和脱脂期间起到维持坯体形 状的作用。 口有较高的导热性和较低的热膨胀系数。避免因热应力而产生缺陷,且可 以减沙坯体所受热冲击,减少缺陷。 口无毒害,无污染,不挥发,不吸潮,循环加热性能不变化。 ▣能很好地润湿粉体,并对粉体有效好的粘附作用。通常为了改青粘结剂 的润湿性能, 要加入一些表面活性物质,减少混合物的粘度,增加其流 动性。一减九少团聚和缩孔。 口多得纱多矗春點斋锅箬扰浆合锡盛简楚黎髂萨度要快积多缺陷 口脱脂相对容易。 ▣不与粉体发生化学反应

2、粘结剂需具备条件 适中的流动特性(粘度)。a)太高,粉料不能在粘结剂中有效分散,不仅 混练困难,而且很难得到混合均匀的坯料,容易产生成型缺陷;b)太低, 粉体和粘结剂分层;c)另外粘度不能随温度的波动太大,否则会产生缺 能够赋予生坯足够的强度,使产品在烧结前和脱脂期间起到维持坯体形 状的作用。 有较高的导热性和较低的热膨胀系数。避免因热应力而产生缺陷,且可 以减少坯体所受热冲击,减少缺陷。 无毒害,无污染,不挥发,不吸潮,循环加热性能不变化。 能很好地润湿粉体,并对粉体有效好的粘附作用。通常为了改善粘结剂 的润湿性能,要加入一些表面活性物质,减少混合物的粘度,增加其流 动性。-减少团聚和缩孔。 多组份:实践证明,多组份比单一组成粘结剂的脱脂速度要快得多缺陷 少得多。多组份粘结剂的有机聚合物之间是相容的(?)。 脱脂相对容易。 不与粉体发生化学反应。 粘结剂是粉末注射成型技术中的核心和关键