陶瓷注射成型历史 l878年,注射成型(Injection Molding)首先被用于塑料的成型和金属模的 浇注。陶瓷注射成型技术便是在该技术的基础上移植过来的,其首次报导见 1937年火花塞绝缘子的制造。德国在1939年、美国在1948年先后将其用于陶 瓷制品的成型,日本也于1960年采用这种工艺成型氧化铝陶瓷,在上个世纪70 年代末,由于石油能源危机的出现,伴随着陶瓷发动机的制造,陶瓷的成型工艺 成为重要的研究课题。注射成型工艺由于其可成型复杂形状的制品、尺寸精度高、 生物陶瓷(Zr02牙齿)、 透明陶瓷(2000后)、 手机陶瓷盖板(2010后)

陶瓷注射成型历史 生物陶瓷(ZrO2牙齿)、 透明陶瓷(2000后)、 手机陶瓷盖板(2010后)

一、陶瓷注射成型定义 陶瓷的注射成型(Ceramic Iniection Mo Idⅰng,简称CIM)是在比较成熟的聚合物注射成型技术 的基础上发展而来的.即利用塑性材料在压力下的注射成型原理 的一种成型原理。在成型过程中需要将热塑性材料混合在一起。 多学科工艺技术的集成和创新: 聚合物化学、陶瓷粉体与工艺学、 机械模具制造、塑料注射成型

一、陶瓷注射成型定义 陶瓷的注射成型(Ceramic Injection Mo lding,简称CIM)是在比较成熟的聚合物注射成型技术 的基础上发展而来的.即利用塑性材料在压力下的注射成型原理 的一种成型原理。在成型过程中需要将热塑性材料混合在一起。 多学科工艺技术的集成和创新: 聚合物化学、陶瓷粉体与工艺学、 机械模具制造、塑料注射成型

二、陶瓷注射成型特点-一一优点 ·生坯密度均匀-流动充模 ●尺寸精确可控:由于高压注射,使得混料中粉末含量大幅提高,减少烧 结产品的收缩,使,公差可达士0.1%~0.2%: 。成本相对较低:无须机械加工或只需微量加工: ●可自动化批量生产 ●可成型复杂形状的,带有横孔、斜孔、凹凸面、螺纹、薄壁、难以切削 加工的陶瓷异形件。 陶瓷注射成型特点-一缺点 。因需要缓慢的排胶脱蜡过程,生产周期较长

生坯密度均匀-流动充模 尺寸精确可控:由于高压注射,使得混料中粉末含量大幅提高,减少烧 结产品的收缩,使,公差可达±0.1%~0.2%; 成本相对较低:无须机械加工或只需微量加工; 可自动化批量生产 可成型复杂形状的,带有横孔、斜孔、凹凸面、螺纹、薄壁、难以切削 加工的陶瓷异形件。 二、陶瓷注射成型特点-优点 陶瓷注射成型特点-缺点 因需要缓慢的排胶脱蜡过程,生产周期较长

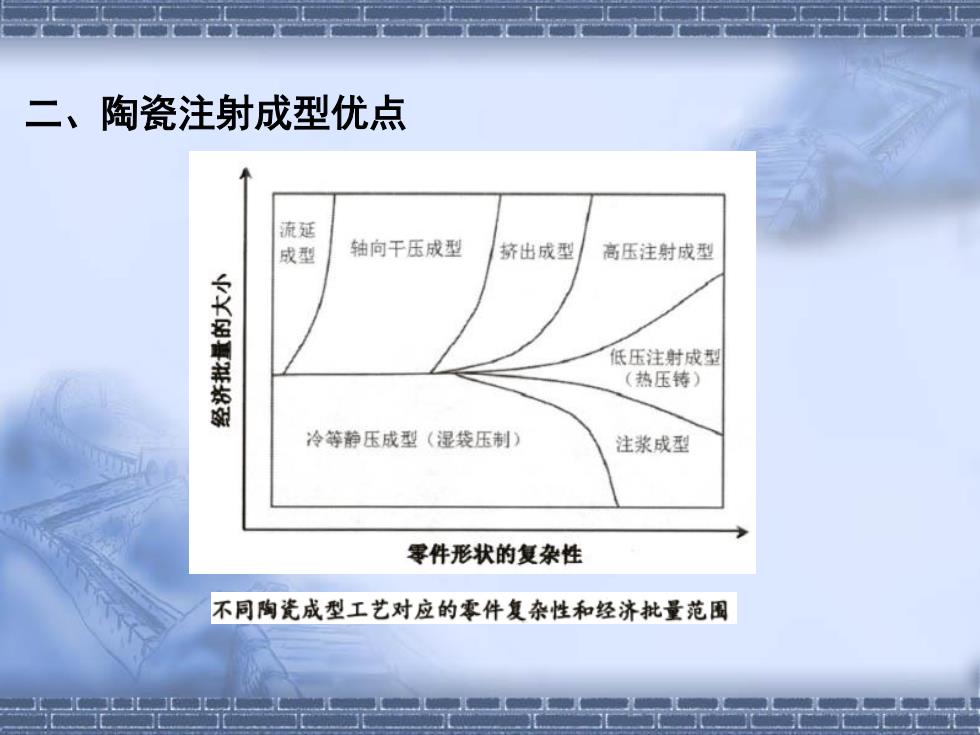

二、陶瓷注射成型优点 流延 成型 轴向干压成型 挤出成型 高压注射成型 低压注射成型 (热压特) 冷等静压成型(湿袋压制) 注浆成型 零件形状的复杂性 不同陶瓷成型工艺对应的零件复杂性和经济批量范围

二、陶瓷注射成型优点

三、应用 韁 欧洲和日本的PIM产业发展比较成熟,而韩国、新加坡、 中国台湾地区、印度等地正蓄势待发。 ·瑞士三分之一的手表表壳采用CM技术生产,材料是称永不 磨损的氧化锆陶瓷材料。 日本已将内孔直径为0.015mm的氧化锆光纤接头实现产业化, 每年垄断了全球数亿美元的市场 美国已实现氧化锆理发推剪的生产和发动机中氨化硅零部件 的应用 中南工业大学粉末冶金国家重点实验室开发出精密双螺旋混 练机陶瓷内衬和具有双螺纹的陶瓷喷嘴等; 华中科技大学材料学院应用CM技术成功开发出氧化锆氧传 感器

三、应用 瑞士三分之一的手表表壳采用CIM技术生产,材料是称永不 磨损的氧化锆陶瓷材料。 日本已将内孔直径为0.015mm的氧化锆光纤接头实现产业化, 每年垄断了全球数亿美元的市场 美国已实现氧化锆理发推剪的生产和发动机中氮化硅零部件 的应用 中南工业大学粉末冶金国家重点实验室开发出精密双螺旋混 练机陶瓷内衬和具有双螺纹的陶瓷喷嘴等 ; 华中科技大学材料学院应用CIM技术成功开发出氧化锆氧传 感器。 美国,欧洲和日本的PIM产业发展比较成熟,而韩国、新加坡、 中国、中国台湾地区、印度等地正蓄势待发