与普通机床相比,数控机床的工艺范围更宽,工艺能力更强,因此要求其主传动具有较 宽的调速范围,以保证在加工时能选用合理的切削用量,从而获得最佳的加工质量和生产率。 现代数控机床的主运动广泛采用无级变速传动,用交流调速电机或直流调速电机驱动,能方 便地实现无级变速,且传动链短、传动件少。根据数控机床的类型与大小,其主传动主要有 以下三种形式。 1.带有变速齿轮的主传动 如图8-2所示,它通过少数几对齿轮传动,使主传动成为分段无级变速,以便在低速 时获得较大的扭矩,满足主轴对输出扭矩特性的要求。这种方式在大中型数控机床采用较多, 但也有部分小型数控机床为获得强力切削所需扭矩而采用这种传动方式。2.通过带传动的 主传动 如图84b所示,电机轴的转动经带传动传递给主轴,因不用齿轮变速,故可避免因齿 轮传动而引起的振动和噪声。这种方式主要用在转速较高、变速范围不大的机床上,常用的 带有三角带和同步齿形带。 3.由主轴电机直接驱动的主传动 如图84所示,主轴与电机转子合二为一,从而使主轴部件结构更加紧凑,重量轻, 惯量小,提高了主轴启动、停止的响应特性,目前高速加工机床主轴多采用这种方式,这种 类型的主轴也称为电主轴。 (b) (e) 图84数控机床主传动的配置方式 ()带有变速齿轮的主传动()通过带传动的主传动(c)由主电机直接驱动的主传动 (二)主轴部件 主轴部件是机床的重要部件之一,其精度、抗振性和热变形对加工质量有直接影响。特 别是数控机床在加工过程中不进行人工调整,这些影响就更为严重。数控机床主轴部件在结 构上要解决好主轴的支承、主轴内刀具自动装夹、主轴的定向停止等问题、 1.主轴的支承 数控机床主轴的支承主要采用图8-5所示的三种主要形式。图85a所示结构的前支承 采用双列短圆柱滚子轴承和双向推力角接触球轴承组合,后支承采用成对向心推力球轴承。 这种结构的综合刚度高,可以满足强力切削要求,是目前各类数控机床普遍采用的形式。图 85b所示结构的前支承采用多个高精度向心推力球轴承,后支承采用单个向心推力球轴承。 这种配置的高速性能好,但承载能力较小,适用于高速、轻载和精密数控机床。图8-5℃所 &6

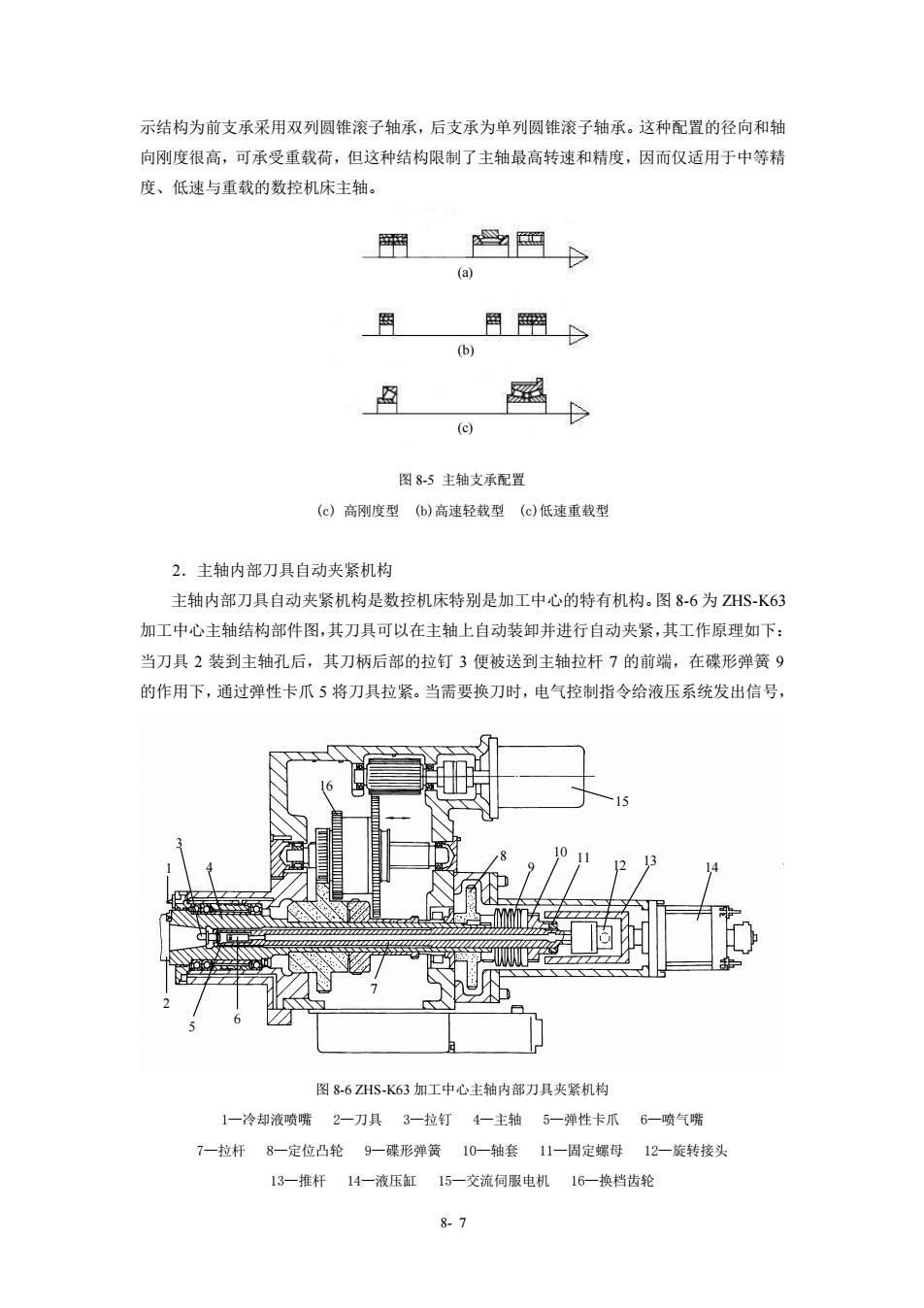

8- 6 与普通机床相比,数控机床的工艺范围更宽,工艺能力更强,因此要求其主传动具有较 宽的调速范围,以保证在加工时能选用合理的切削用量,从而获得最佳的加工质量和生产率。 现代数控机床的主运动广泛采用无级变速传动,用交流调速电机或直流调速电机驱动,能方 便地实现无级变速,且传动链短、传动件少。根据数控机床的类型与大小,其主传动主要有 以下三种形式。 1.带有变速齿轮的主传动 如图 8-2a 所示,它通过少数几对齿轮传动,使主传动成为分段无级变速,以便在低速 时获得较大的扭矩,满足主轴对输出扭矩特性的要求。这种方式在大中型数控机床采用较多, 但也有部分小型数控机床为获得强力切削所需扭矩而采用这种传动方式。2.通过带传动的 主传动 如图 8-4b 所示,电机轴的转动经带传动传递给主轴,因不用齿轮变速,故可避免因齿 轮传动而引起的振动和噪声。这种方式主要用在转速较高、变速范围不大的机床上,常用的 带有三角带和同步齿形带。 3.由主轴电机直接驱动的主传动 如图 8-4c 所示,主轴与电机转子合二为一,从而使主轴部件结构更加紧凑,重量轻, 惯量小,提高了主轴启动、停止的响应特性,目前高速加工机床主轴多采用这种方式,这种 类型的主轴也称为电主轴。 图 8-4 数控机床主传动的配置方式 (a)带有变速齿轮的主传动 (b)通过带传动的主传动 (c)由主电机直接驱动的主传动 (二)主轴部件 主轴部件是机床的重要部件之一,其精度、抗振性和热变形对加工质量有直接影响。特 别是数控机床在加工过程中不进行人工调整,这些影响就更为严重。数控机床主轴部件在结 构上要解决好主轴的支承、主轴内刀具自动装夹、主轴的定向停止等问题。 1.主轴的支承 数控机床主轴的支承主要采用图 8-5 所示的三种主要形式。图 8-5a 所示结构的前支承 采用双列短圆柱滚子轴承和双向推力角接触球轴承组合,后支承采用成对向心推力球轴承。 这种结构的综合刚度高,可以满足强力切削要求,是目前各类数控机床普遍采用的形式。图 8-5b 所示结构的前支承采用多个高精度向心推力球轴承,后支承采用单个向心推力球轴承。 这种配置的高速性能好,但承载能力较小,适用于高速、轻载和精密数控机床。图 8-5c 所 (a) (b) (c)

示结构为前支承采用双列圆锥滚子轴承,后支承为单列圆锥滚子轴承。这种配置的径向和轴 向刚度很高,可承受重载荷,但这种结构限制了主轴最高转速和精度,因而仅适用于中等精 度、低速与重载的数控机床主轴。 图鸟巴B (a) 周 用鹏P 酸P 图85主轴支承配置 (c)高刚度型()高速轻载型(c)低速重找型 2.主轴内部刀具自动夹紧机构 主轴内部刀具自动夹紧机构是数控机床特别是加工中心的特有机构。图8-6为ZS-K63 加工中心主轴结构部件图,其刀具可以在主轴上自动装卸并进行自动夹紧,其工作原理如下: 当刀具2装到主轴孔后,其刀柄后部的拉钉3便被送到主轴拉杆7的前端,在碟形弹簧9 的作用下,通过弹性卡爪5将刀具拉紧。当需要换刀时,电气控制指令给液压系统发出信号 -14 12 与2发 图8-6ZHS-K63加工中心主轴内部刀具夹紧机构 1一冷却液喷嘴2一刀具3一拉钉4一主轴5一弹性卡爪6一喷气嘴 7一拉杆8一定位凸轮9一碟形弹簧10一轴套11一固定螺母12一旋转接》 13一推杆14一液压缸15一交流伺服申机16一换档齿轮 8.7

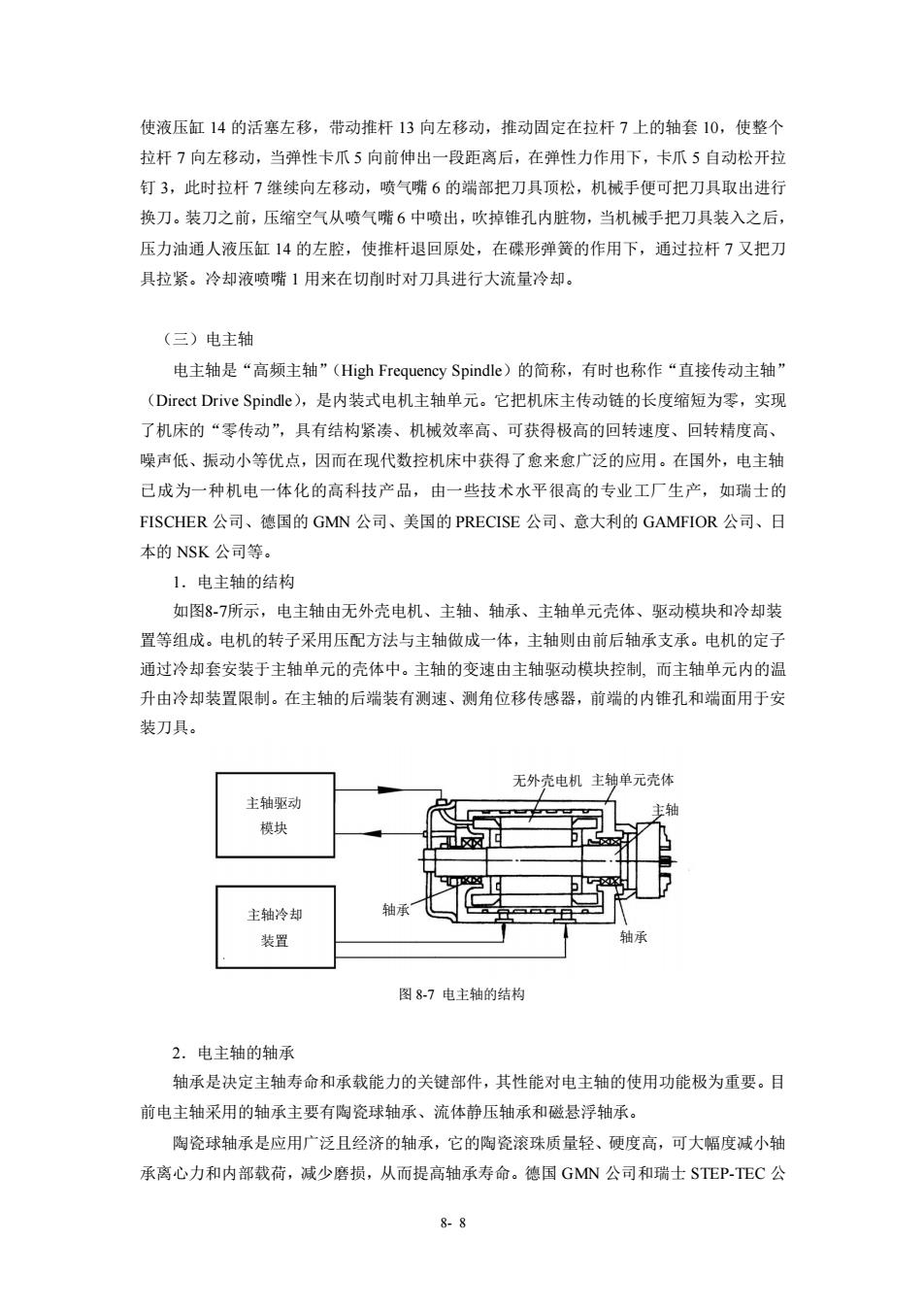

8- 7 示结构为前支承采用双列圆锥滚子轴承,后支承为单列圆锥滚子轴承。这种配置的径向和轴 向刚度很高,可承受重载荷,但这种结构限制了主轴最高转速和精度,因而仅适用于中等精 度、低速与重载的数控机床主轴。 图 8-5 主轴支承配置 (c) 高刚度型 (b)高速轻载型 (c)低速重载型 2.主轴内部刀具自动夹紧机构 主轴内部刀具自动夹紧机构是数控机床特别是加工中心的特有机构。图 8-6 为 ZHS-K63 加工中心主轴结构部件图,其刀具可以在主轴上自动装卸并进行自动夹紧,其工作原理如下: 当刀具 2 装到主轴孔后,其刀柄后部的拉钉 3 便被送到主轴拉杆 7 的前端,在碟形弹簧 9 的作用下,通过弹性卡爪 5 将刀具拉紧。当需要换刀时,电气控制指令给液压系统发出信号, 图 8-6 ZHS-K63 加工中心主轴内部刀具夹紧机构 1—冷却液喷嘴 2—刀具 3—拉钉 4—主轴 5—弹性卡爪 6—喷气嘴 7—拉杆 8—定位凸轮 9—碟形弹簧 10—轴套 11—固定螺母 12—旋转接头 13—推杆 14—液压缸 15—交流伺服电机 16—换档齿轮 5 3 2 1 9 8 6 10 12 11 14 16 15 13 7 4 (c) (b) (a)

使液压缸14的活塞左移,带动推杆13向左移动,推动固定在拉杆7上的轴套10,使整个 拉杆7向左移动,当弹性卡爪5向前伸出一段距离后,在弹性力作用下,卡爪5自动松开拉 钉3,此时拉杆7继续向左移动,喷气嘴6的端部把刀具顶松,机城手便可把刀具取出进行 换刀。装刀之前,压缩空气从喷气嘴6中喷出,吹掉锥孔内脏物,当机械手把刀具装入之后, 压力油通人液压缸14的左腔,使推杆退回原处,在碟形弹簧的作用下,通过拉杆7又把刀 具拉紧。冷却液喷嘴1用来在切削时对刀具进行大流量冷却。 (三)电主轴 电主轴是“高频主轴”(High Frequency Spindle)的简称,有时也称作“直接传动主轴” (Direct Drive Spindle),是内装式电机主轴单元。它把机床主传动链的长度缩短为零,实现 了机床的“零传动”,具有结构紧凑、机械效率高、可获得极高的回转速度、回转精度高、 噪声低、振动小等优点,因而在现代数控机床中获得了愈来愈广泛的应用。在国外,电主轴 己成为一种机电一体化的高科技产品,由一些技术水平很高的专业工厂生产,如瑞士的 FISCHER公司、德国的GMN公司、美国的PRECISE公司、意大利的GAMFIOR公司、日 本的NSK公司等。 1.电主轴的结构 如图8-7所示,电主轴由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装 置等组成。电机的转子采用压配方法与主轴做成一体,主轴则由前后轴承支承。电机的定于 通过冷却套安装于主轴单元的壳体中。主轴的变速由主轴驱动模块控制,而主轴单元内的温 升由冷却装置限制。在主轴的后端装有测速、测角位移传感器,前端的内锥孔和端面用于安 装刀具。 无外光电机主物单元壳体 主轴驱动 模块 主轴冷却 装置 图87电主轴的结构 2.电主轴的轴承 轴承是决定主轴寿命和承载能力的关键部件,其性能对电主轴的使用功能极为重要。目 前电主轴采用的轴承主要有陶瓷球轴承、流体静压轴承和磁悬浮抽承。 陶瓷球轴承是应用广泛且经济的轴承,它的陶瓷滚珠质量轻、硬度高,可大幅度减小轴 承离心力和内部载荷,减少磨损,从而提高轴承寿命。德国GMN公司和瑞士STEP-TEC公 8-8

8- 8 使液压缸 14 的活塞左移,带动推杆 13 向左移动,推动固定在拉杆 7 上的轴套 10,使整个 拉杆 7 向左移动,当弹性卡爪 5 向前伸出一段距离后,在弹性力作用下,卡爪 5 自动松开拉 钉 3,此时拉杆 7 继续向左移动,喷气嘴 6 的端部把刀具顶松,机械手便可把刀具取出进行 换刀。装刀之前,压缩空气从喷气嘴 6 中喷出,吹掉锥孔内脏物,当机械手把刀具装入之后, 压力油通人液压缸 14 的左腔,使推杆退回原处,在碟形弹簧的作用下,通过拉杆 7 又把刀 具拉紧。冷却液喷嘴 1 用来在切削时对刀具进行大流量冷却。 (三)电主轴 电主轴是“高频主轴”(High Frequency Spindle)的简称,有时也称作“直接传动主轴” (Direct Drive Spindle),是内装式电机主轴单元。它把机床主传动链的长度缩短为零,实现 了机床的“零传动”,具有结构紧凑、机械效率高、可获得极高的回转速度、回转精度高、 噪声低、振动小等优点,因而在现代数控机床中获得了愈来愈广泛的应用。在国外,电主轴 已成为一种机电一体化的高科技产品,由一些技术水平很高的专业工厂生产,如瑞士的 FISCHER 公司、德国的 GMN 公司、美国的 PRECISE 公司、意大利的 GAMFIOR 公司、日 本的 NSK 公司等。 1.电主轴的结构 如图8-7所示,电主轴由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装 置等组成。电机的转子采用压配方法与主轴做成一体,主轴则由前后轴承支承。电机的定子 通过冷却套安装于主轴单元的壳体中。主轴的变速由主轴驱动模块控制, 而主轴单元内的温 升由冷却装置限制。在主轴的后端装有测速、测角位移传感器,前端的内锥孔和端面用于安 装刀具。 图 8-7 电主轴的结构 2.电主轴的轴承 轴承是决定主轴寿命和承载能力的关键部件,其性能对电主轴的使用功能极为重要。目 前电主轴采用的轴承主要有陶瓷球轴承、流体静压轴承和磁悬浮轴承。 陶瓷球轴承是应用广泛且经济的轴承,它的陶瓷滚珠质量轻、硬度高,可大幅度减小轴 承离心力和内部载荷,减少磨损,从而提高轴承寿命。德国 GMN 公司和瑞士 STEP-TEC 公 无外壳电机 主轴驱动 主轴 模块 轴承 主轴冷却 轴承 装置 主轴单元壳体

司用于加工中心和铣床的电主轴全部采用了陶瓷球轴承。 流体静压轴承为非直接接触式轴承,具有磨损小、寿命长、回转情度高、振动小等优点, 用于电主轴上,可延长刀具寿命、提高加工质量和加工效率。美国Ingersoll公司在其生产 的电主轴单元中主要采用其拥有专利技术的流体静压轴承! 磁悬浮轴承依靠多对在圆周上互为180°的磁极产生径向吸力(或斥力)而将主轴悬浮 在空气中,使轴颈与轴承不接触,径向间隙为1mm左右。当承受载荷后,主轴空间位置会 产生微小变化,控制装置根据位置传感器检测出的主轴位置变化值改变相应磁极的吸力(或 斥力)值,使主轴迅速恢复到原来的位置,从而保证主轴始终绕其惯性轴作高速回转,因此 它的高速性能好、精度高,但由于价格品贵,至今没有得到广泛应用。 3,电主轴的冷却 由于电主轴将电机集成于主轴单元中,且其转速很高,运转时会产生大量热量,引起电 主轴温升,使电主轴的热态特性和动态特性变差,从而影响电主轴的正常工作。因此必须采 取一定措施控制电主轴的温度,使其恒定在一定值内。目前一般采取强制循环油冷却的方式 对电主轴的定子及主轴轴承进行冷却,即将经过油冷却装置的冷却油强制性地在主轴定子外 和主轴轴承外循环,带走主轴高速旋转产生的热量。另外,为了减少主轴轴承的发热,还必 须对主轴轴承讲行合理的润滑。加对于胞资球轴承,可采用油雾润沿或油气润滑方式 4。电主轴的驱动 当前,电主轴的电动机均采用交流异步感应电动机,由于是用在高速加工机床上,启动 时要从静止迅速升速至每分钟数万转乃至数十万转,启动转矩大,因而启动电流要超出普遥 电机额定电流5~7倍。其驱动方式有变频器驱动和矢量控制驱动器驱动两种。变频器的驱动 控制特性为恒转矩驱动,输出功率与转矩成正比。最新的变频器采用先进的品体管技术(如 瑞士ABB公司生产的SAMIGS系列变频器),可实现主轴的无级变速。矢量控制驱动器的 驱动控制为:在低速端为恒转矩驱动,在中、高速端为恒功率驱动, 5,电主轴的基本参数 电主轴的基本参数包括:套筒直径、最高转速、输出功率、转矩和刀只接口等,其中套 筒直径为电主轴的主要参数。表&1列出了德国GMN公司用于加工中心和铣床的电主轴的 型县和甚木参新】 表8-1德国GN公司用于加工中心和铁床的电主轴的型号和基本参数 套筒 最高转速 输出 基速 主轴型号 功率 基速 转矩 润 刀具接口 Nr/min) Ar/min) 及W N·m HC120-4200011 120 42000 30000 35 OL sK-30 HC120-50000/11 120 50000 11 30000 3.50L HSK-E25 HC120-600005.5 120 60000 5.5 60000 0.90L HSK-E25 HCS150g-180009 150 18000 9 7500 11 G HSK-A50 HCs170-2400027 170 24000 27 18000 14 OL HSK-A63 8.9

8- 9 司用于加工中心和铣床的电主轴全部采用了陶瓷球轴承。 流体静压轴承为非直接接触式轴承,具有磨损小、寿命长、回转情度高、振动小等优点, 用于电主轴上,可延长刀具寿命、提高加工质量和加工效率。美国 Ingersoll 公司在其生产 的电主轴单元中主要采用其拥有专利技术的流体静压轴承。 磁悬浮轴承依靠多对在圆周上互为 180o 的磁极产生径向吸力(或斥力)而将主轴悬浮 在空气中,使轴颈与轴承不接触,径向间隙为 1mm 左右。当承受载荷后,主轴空间位置会 产生微小变化,控制装置根据位置传感器检测出的主轴位置变化值改变相应磁极的吸力(或 斥力)值,使主轴迅速恢复到原来的位置,从而保证主轴始终绕其惯性轴作高速回转,因此 它的高速性能好、精度高,但由于价格昂贵,至今没有得到广泛应用。 3.电主轴的冷却 由于电主轴将电机集成于主轴单元中,且其转速很高,运转时会产生大量热量,引起电 主轴温升,使电主轴的热态特性和动态特性变差,从而影响电主轴的正常工作。因此必须采 取一定措施控制电主轴的温度,使其恒定在一定值内。目前一般采取强制循环油冷却的方式 对电主轴的定子及主轴轴承进行冷却,即将经过油冷却装置的冷却油强制性地在主轴定子外 和主轴轴承外循环,带走主轴高速旋转产生的热量。另外,为了减少主轴轴承的发热,还必 须对主轴轴承进行合理的润滑。如对于陶瓷球轴承,可采用油雾润滑或油气润滑方式。 4.电主轴的驱动 当前,电主轴的电动机均采用交流异步感应电动机,由于是用在高速加工机床上,启动 时要从静止迅速升速至每分钟数万转乃至数十万转,启动转矩大,因而启动电流要超出普通 电机额定电流 5~7 倍。其驱动方式有变频器驱动和矢量控制驱动器驱动两种。变频器的驱动 控制特性为恒转矩驱动,输出功率与转矩成正比。最新的变频器采用先进的晶体管技术(如 瑞士 ABB 公司生产的 SAMIGS 系列变频器),可实现主轴的无级变速。矢量控制驱动器的 驱动控制为:在低速端为恒转矩驱动,在中、高速端为恒功率驱动。 5.电主轴的基本参数 电主轴的基本参数包括:套筒直径、最高转速、输出功率、转矩和刀具接口等,其中套 筒直径为电主轴的主要参数。表 8-1 列出了德国 GMN 公司用于加工中心和铣床的电主轴的 型号和基本参数。 表 8-1 德国 GMN 公司用于加工中心和铣床的电主轴的型号和基本参数 主轴型号 套筒 直径 /mm 最高转速 /(r/min) 输出 功率 /kW 基速 /(r/min) 基速 转矩 /N·m 润滑 刀具接口 HC120-42000/11 120 42000 11 30000 3.5 OL SK-30 HC120-50000/11 120 50000 11 30000 3.5 OL HSK-E25 HC120-60000/5.5 120 60000 5.5 60000 0.9 OL HSK-E25 HCS150g-18000/9 150 18000 9 7500 11 G HSK-A50 HCS170-24000/27 170 24000 27 18000 14 OL HSK-A63