第四节滑动摩擦导轨 直线运动导轨的作用是用来支承和引导运动部件按给定的方向作往复直线运动。导轨可 以是一个专门的零件,也可以是 个零件上起导向作用的部分。滑动摩擦导轨的运动件与承 导件直接接触。其优点是结构简单、接触刚度大:缺点是摩擦阻力大、磨损快、低速运动时 易产生爬行现象。 按照机械运动学原理,一个刚体在空间有六个自由度,即沿x、y、z轴移动和绕它们转 动(图3-29)。对于直线运动导轨,必须限制运动件的五个自由度,仅保留沿一个方向移动 的自由度。 导轨的导向面有棱柱面和圆柱面两种基本型式。 图3-29导轨的导向原理 以棱柱面相接触的零件只有沿一个方向移动的自由度,如图329%、c、d所示的棱柱面 导轨,运动件只能沿x方向移动。棱柱面由几个平面组成,但从便于制造、装配和检验出发, 平面的数目应尽量少,图中的棱柱面导轨由两个窄长导向平面组成.限制运动件自由度的面, 可以集中在一根导轨上,但为提高导轨的承载能力和抵抗倾复力矩的能力,绝大多数情况是 采用两根导轨 以圆柱面相配合的两个零件,有绕圆柱面轴线转动及沿此轴线移动的两个自由度,在限 制转动这一自由度后,则只有沿其轴线方向移动的自由度(图3-29)。 一、导轨的基本要求 1、导向精度高。导向精度是指运动件按给定方向作直线运动的准确程度,它主要取决 于导轨本身的几何精度及导轨配合间隙。导轨的几何精度可用线值或角值表示

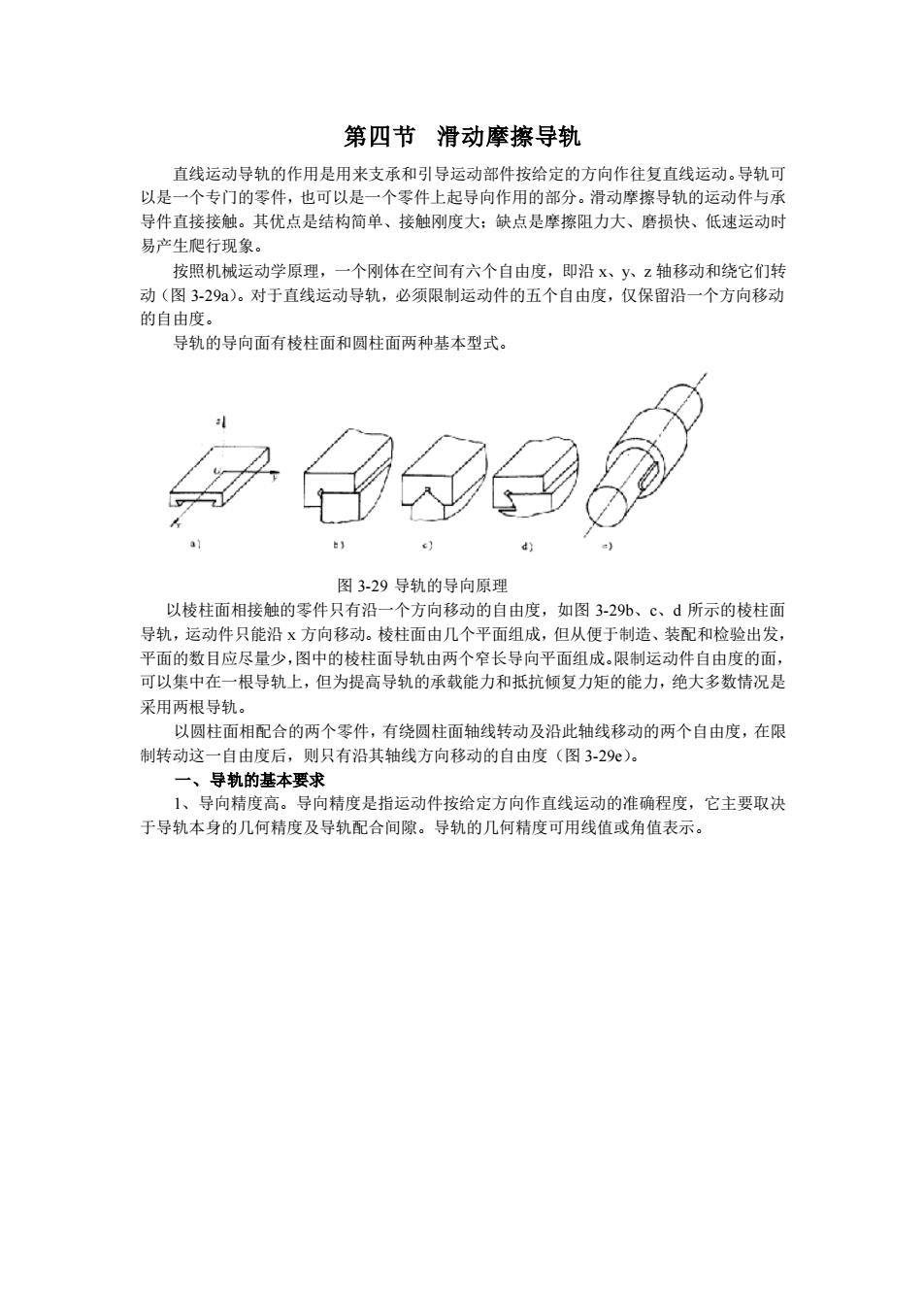

第四节 滑动摩擦导轨 直线运动导轨的作用是用来支承和引导运动部件按给定的方向作往复直线运动。导轨可 以是一个专门的零件,也可以是一个零件上起导向作用的部分。滑动摩擦导轨的运动件与承 导件直接接触。其优点是结构简单、接触刚度大;缺点是摩擦阻力大、磨损快、低速运动时 易产生爬行现象。 按照机械运动学原理,一个刚体在空间有六个自由度,即沿 x、y、z 轴移动和绕它们转 动(图 3-29a)。对于直线运动导轨,必须限制运动件的五个自由度,仅保留沿一个方向移动 的自由度。 导轨的导向面有棱柱面和圆柱面两种基本型式。 图 3-29 导轨的导向原理 以棱柱面相接触的零件只有沿一个方向移动的自由度,如图 3-29b、c、d 所示的棱柱面 导轨,运动件只能沿 x 方向移动。棱柱面由几个平面组成,但从便于制造、装配和检验出发, 平面的数目应尽量少,图中的棱柱面导轨由两个窄长导向平面组成。限制运动件自由度的面, 可以集中在一根导轨上,但为提高导轨的承载能力和抵抗倾复力矩的能力,绝大多数情况是 采用两根导轨。 以圆柱面相配合的两个零件,有绕圆柱面轴线转动及沿此轴线移动的两个自由度,在限 制转动这一自由度后,则只有沿其轴线方向移动的自由度(图 3-29e)。 一、导轨的基本要求 1、导向精度高。导向精度是指运动件按给定方向作直线运动的准确程度,它主要取决 于导轨本身的几何精度及导轨配合间隙。导轨的几何精度可用线值或角值表示

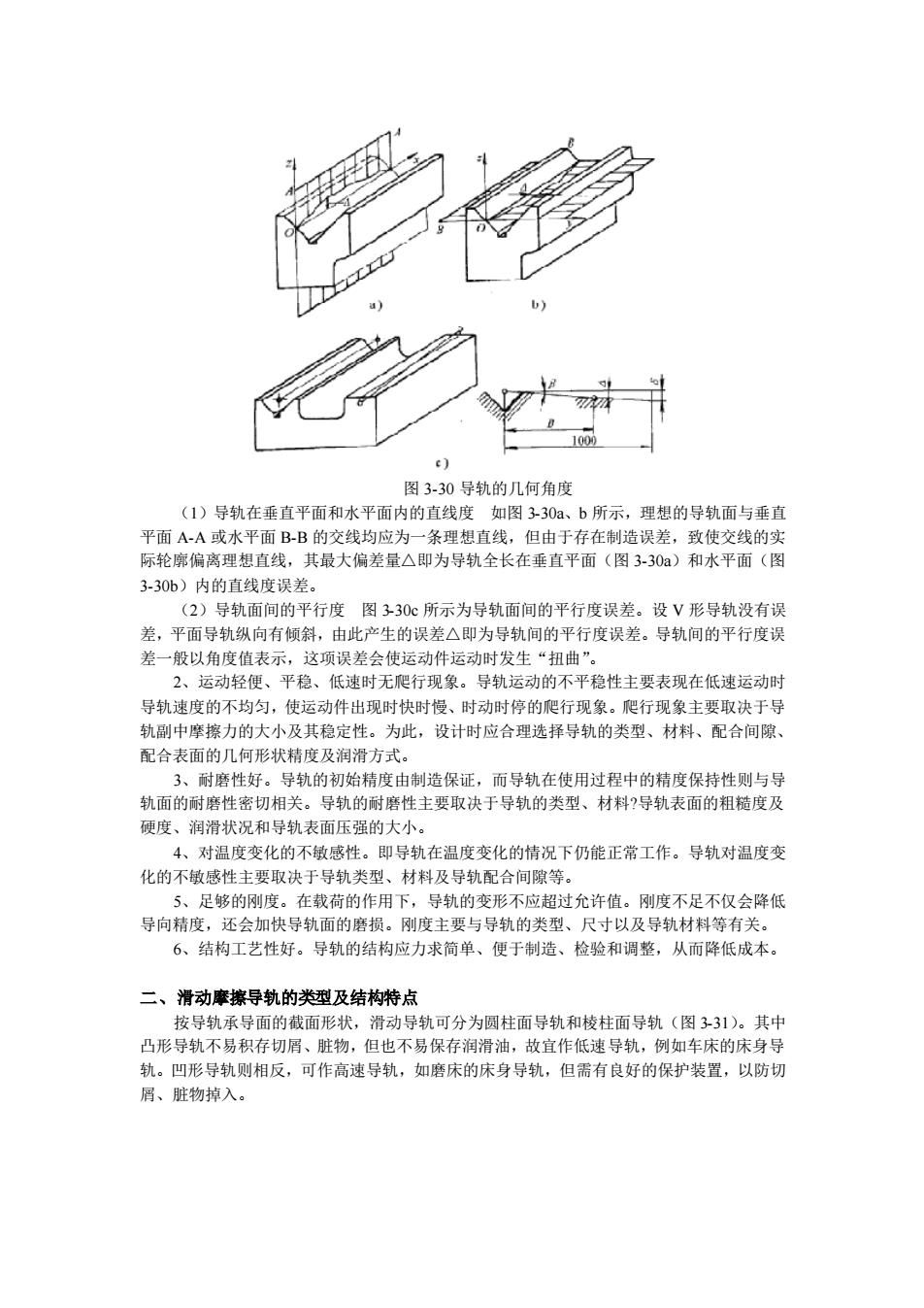

c) 图3.30导轨的几何角度 (1)导轨在垂直平面和水平面内的直线度如图330a、b所示,理想的导轨面与垂直 平面AA或水平面B-B的交线均应为一条理想直线,但由于存在制造误差,致使交线的实 际轮席偏离理想直线,其最大偏差量△即为导轨全长在垂直平面(图3-30a)和水平面(图 330b)内的直线度误差。 (2)导轨面间的平行度图330c所示为导轨面间的平行度误差。设V形导轨没有误 差,平面导轨纵向有倾斜,由此产生的误差△即为导轨间的平行度误差。导轨间的平行度误 差一般以角度值表示,这项误差会使运动件运动时发生“扭曲”。 2、运动轻便、平稳、低速时无爬行现象。导轨运动的不平稳性主要表现在低速运动时 导轨速度的不均匀,使运动件出现时快时慢、时动时停的爬行现象。爬行现象主要取决于号 轨副中摩擦力的大小及其稳定性。为此,设计时应合理选择导轨的类型、材料、配合间隙、 配合表面的几何形状精度及润滑方式。 3、耐磨性好。导轨的初始结度由制造保证,而导轨在使用过程中的锆度保特性则与导 轨面的耐磨性密切相关。导轨的耐磨性主要取决于导轨的类型、材料?导轨表面的粗糙度及 硬度、润滑状况和导轨表面压强的大小。 4、对温度变化的不敏感性。即导轨在温度变化的情况下仍能正常工作。导轨对温度变 化的不敏感性主要取决于导轨类型、材料及导轨配合间隙等。 5、足够的刚度。在载荷的作用下,导轨的变形不应超过允许值。刚度不足不仅会降低 导向精度,还会加快导轨面的磨损。刚度主要与导轨的类型、尺寸以及导轨材料等有关。 6、结构工艺性好。导轨的结构应力求简单、便于制造、检验和调整,从而降低成本 二、滑动摩擦导轨的类型及结构特点 按导轨承导面的截面形状,滑动导轨可分为圆柱面导轨和棱柱面导轨(图331)。其中 凸形导轨不易积存切屑、脏物,但也不易保存润滑油,故宜作低速导轨,例如车床的床身导 轨。凹形导轨则相反,可作高速导轨,如磨床的床身导轨,但需有良好的保护装置,以防切 屑、脏物掉入

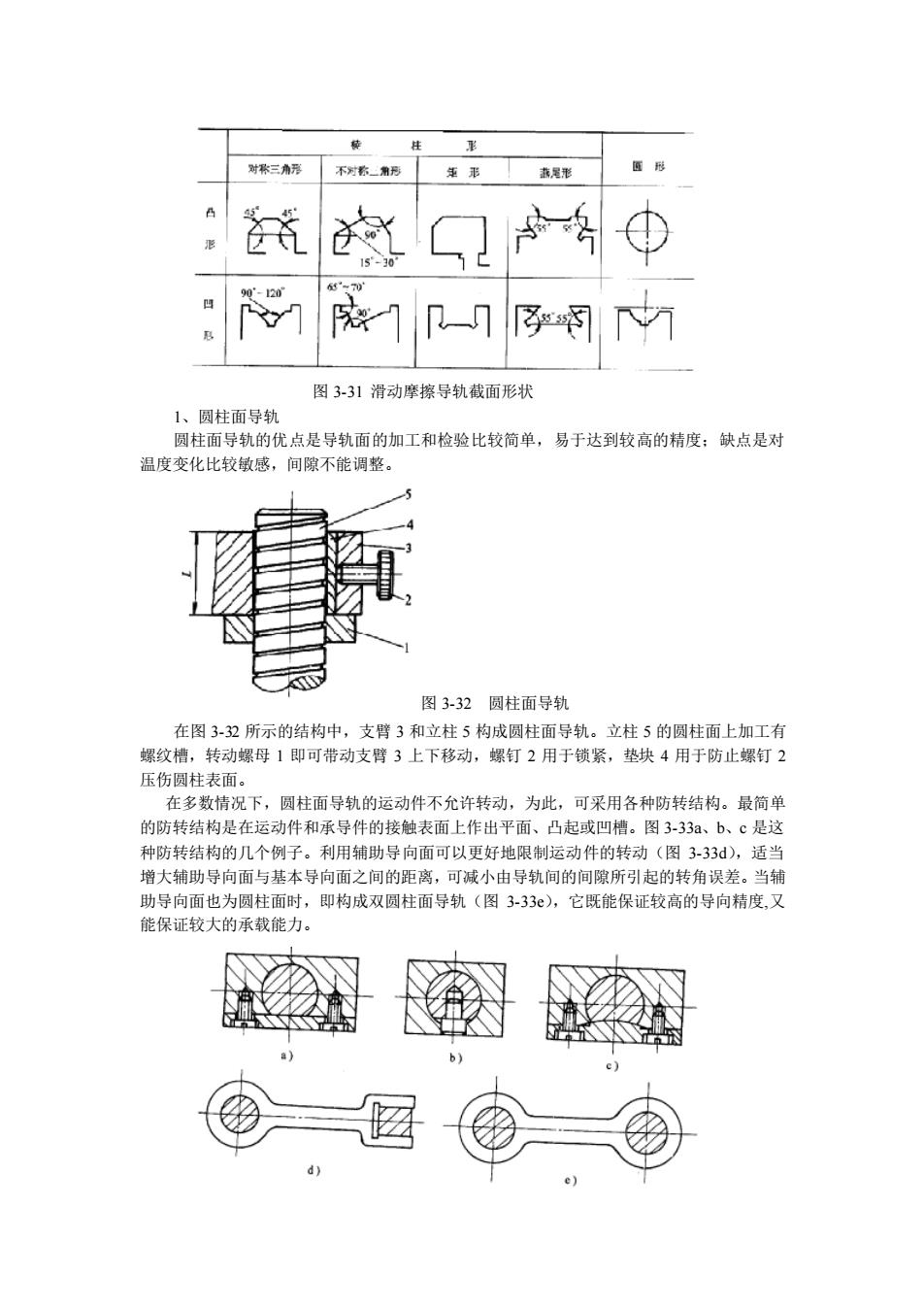

图 3-30 导轨的几何角度 (1)导轨在垂直平面和水平面内的直线度 如图 3-30a、b 所示,理想的导轨面与垂直 平面 A-A 或水平面 B-B 的交线均应为一条理想直线,但由于存在制造误差,致使交线的实 际轮廓偏离理想直线,其最大偏差量△即为导轨全长在垂直平面(图 3-30a)和水平面(图 3-30b)内的直线度误差。 (2)导轨面间的平行度 图 3-30c 所示为导轨面间的平行度误差。设 V 形导轨没有误 差,平面导轨纵向有倾斜,由此产生的误差△即为导轨间的平行度误差。导轨间的平行度误 差一般以角度值表示,这项误差会使运动件运动时发生“扭曲”。 2、运动轻便、平稳、低速时无爬行现象。导轨运动的不平稳性主要表现在低速运动时 导轨速度的不均匀,使运动件出现时快时慢、时动时停的爬行现象。爬行现象主要取决于导 轨副中摩擦力的大小及其稳定性。为此,设计时应合理选择导轨的类型、材料、配合间隙、 配合表面的几何形状精度及润滑方式。 3、耐磨性好。导轨的初始精度由制造保证,而导轨在使用过程中的精度保持性则与导 轨面的耐磨性密切相关。导轨的耐磨性主要取决于导轨的类型、材料?导轨表面的粗糙度及 硬度、润滑状况和导轨表面压强的大小。 4、对温度变化的不敏感性。即导轨在温度变化的情况下仍能正常工作。导轨对温度变 化的不敏感性主要取决于导轨类型、材料及导轨配合间隙等。 5、足够的刚度。在载荷的作用下,导轨的变形不应超过允许值。刚度不足不仅会降低 导向精度,还会加快导轨面的磨损。刚度主要与导轨的类型、尺寸以及导轨材料等有关。 6、结构工艺性好。导轨的结构应力求简单、便于制造、检验和调整,从而降低成本。 二、滑动摩擦导轨的类型及结构特点 按导轨承导面的截面形状,滑动导轨可分为圆柱面导轨和棱柱面导轨(图 3-31)。其中 凸形导轨不易积存切屑、脏物,但也不易保存润滑油,故宜作低速导轨,例如车床的床身导 轨。凹形导轨则相反,可作高速导轨,如磨床的床身导轨,但需有良好的保护装置,以防切 屑、脏物掉入

对称三界 我是形 原形 图331滑动摩擦导轨截面形状 一生桂等而的状点是导处面的加工和检的比软简单,易于达到较高的桔度。缺点是对一 温度变化比较敏感,间隙不能调整。 图3.32圆柱面导轨 在图3-32所示的结构中,支臂3和立柱5构成圆柱面导轨。立柱5的圆柱面上加工有 螺纹槽,转动螺母1即可带动支臂3上下移动,螺钉2用于锁紧,垫块4用于防止螺钉2 压伤圆柱表面。 在多数情况下,圆柱面导轨的运动件不允许转动,为此,可采用各种防转结构。最简单 的防转结构是在运动件和承导件的接触表面上作出平面、凸起或凹桔。图333a、b、c是这 种防转结构的几个例子。利用辅助导向面可以更好地限制运动件的转动(图333),适兰 增大辅助导向面与基本导向面之间的距离,可减小由导轨间的间隙所引起的转角误差。当辅 助导向面也为圆柱面时,即构成双圆柱面导轨(图333),它既能保证较高的导向精度,又 能保证较大的承载能力。 b)

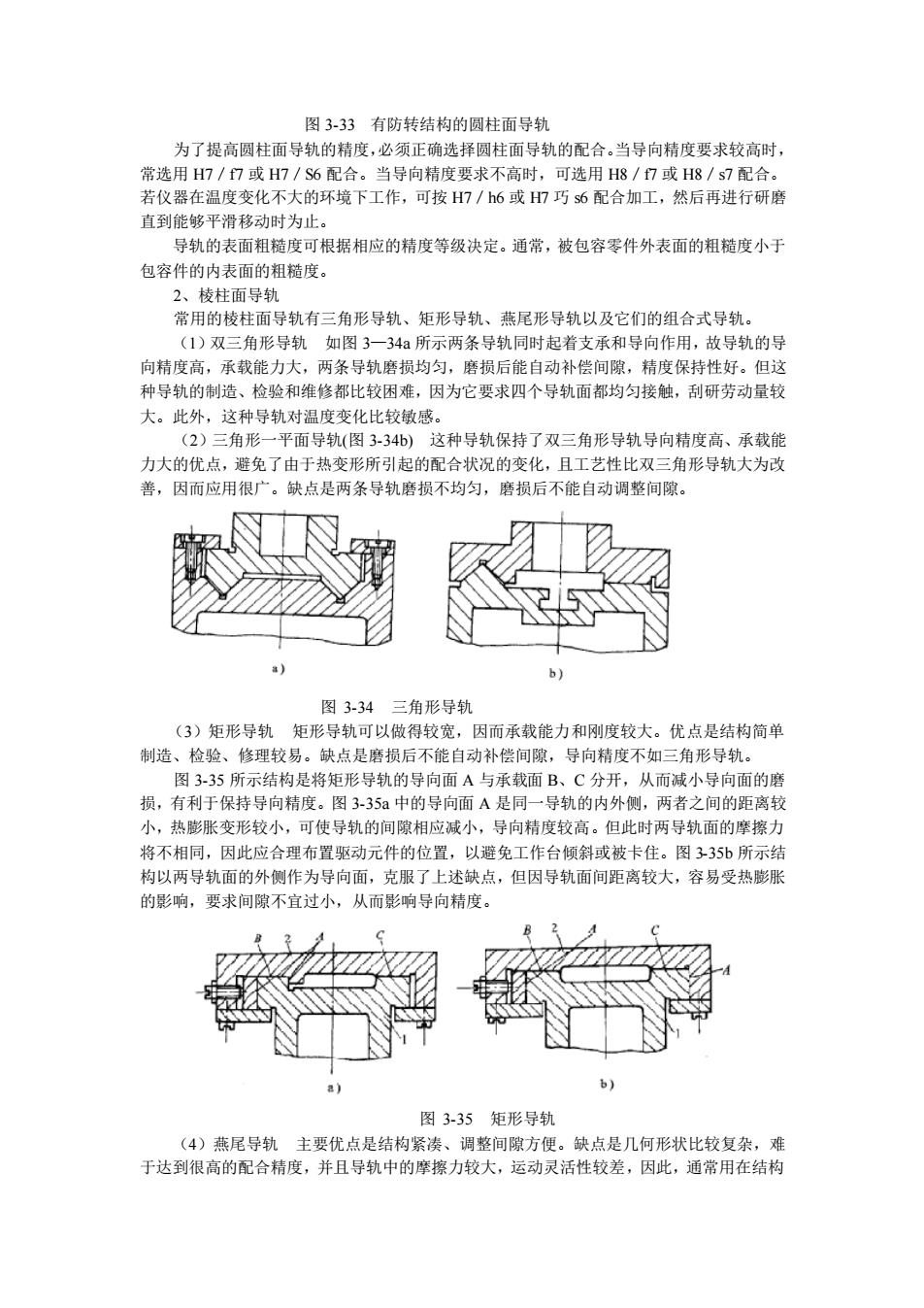

图 3-31 滑动摩擦导轨截面形状 1、圆柱面导轨 圆柱面导轨的优点是导轨面的加工和检验比较简单,易于达到较高的精度;缺点是对 温度变化比较敏感,间隙不能调整。 图 3-32 圆柱面导轨 在图 3-32 所示的结构中,支臂 3 和立柱 5 构成圆柱面导轨。立柱 5 的圆柱面上加工有 螺纹槽,转动螺母 1 即可带动支臂 3 上下移动,螺钉 2 用于锁紧,垫块 4 用于防止螺钉 2 压伤圆柱表面。 在多数情况下,圆柱面导轨的运动件不允许转动,为此,可采用各种防转结构。最简单 的防转结构是在运动件和承导件的接触表面上作出平面、凸起或凹槽。图 3-33a、b、c 是这 种防转结构的几个例子。利用辅助导向面可以更好地限制运动件的转动(图 3-33d),适当 增大辅助导向面与基本导向面之间的距离,可减小由导轨间的间隙所引起的转角误差。当辅 助导向面也为圆柱面时,即构成双圆柱面导轨(图 3-33e),它既能保证较高的导向精度,又 能保证较大的承载能力

图3-33有防转结构的圆柱面导轨 楼程厂提高圆柱面导轨的桔度。必须正确选择圆柱面导轨的配合当导向墙修题求较高 /7或/6配合 当导向精度要求不高时,可用H8/或H8/ 转技器皮安光不大的下向装设男配省配,度装街是行研路 7配合 直到能够平滑移动时为止。 导轨的表面粗糙度可根据相应的精度等级决定。通常,被包容零件外表面的粗糙度小于 包容件的内表面的粗糙度 棱柱面导轨 常用的棱柱面导轨有三角形导轨、矩形导轨、燕尾形导轨以及它们的组合式导轨。 (1)双三角形导轨如图3一34所示两条导轨同时起若支承和导向作用,故导轨的导 向精度高,承载能力大,两条导轨磨损均匀,磨损后能自动补偿间隙,精度保持性好。但这 种导轨的制造、检验和维修都比较闲难,因为它要求四个导轨面都均匀接触,利研劳动量较 大。此外,这种导轨对温度变化比较敏感 (2 平面导轨(图3346)这种导轨保持了双三角形导轨导向精度高、承载能 力大的优点,避免了由于热变形所引起的配合状况的变化,且工艺性比双三角形导轨大为改 善,因而应用很广。缺点是两条导轨磨损不均匀,磨损后不能自动调整问隙。 图334三角形导轨 (3)矩形导轨矩形导轨可以做得较宽,因而承载能力和刚度较大。优点是结构简单 制造、检验、修理较易。缺点是磨损后不能自动补偿间隙,导向精度不如三角形导轨。 图3.35所示结构是将矩形导轨的导向面A与承载面B、C分开,从而减小导向面的磨 损,有利于保持导向精度。图3-35中的导向面A是同一导轨的内外侧,两者之间的距离较 小,热膨胀变形较小,可使导轨的间隙相应减小,导向精度较高。但此时两导轨面的摩擦力 将不相同,因此应合理布置驱动元件的位置,以避免工作台倾斜或被卡住。图子35b所示结 构以两导轨面的外侧作为导向面,克服了上述缺点,但因导轨面间距离较大,容易受热膨胀 的影响,要求间隙不宜过小,从而影响导向精度。 b) 图335矩形导轨 (4)燕尾导轨主要优点是结构紧凑、调整间隙方便。缺点是几何形状比较复杂,难 于达到很高的配合精度,并且导轨中的摩擦力较大,运动灵活性较差,因此,通常用在结构

图 3-33 有防转结构的圆柱面导轨 为了提高圆柱面导轨的精度,必须正确选择圆柱面导轨的配合。当导向精度要求较高时, 常选用 H7/f7 或 H7/S6 配合。当导向精度要求不高时,可选用 H8/f7 或 H8/s7 配合。 若仪器在温度变化不大的环境下工作,可按 H7/h6 或 H7 巧 s6 配合加工,然后再进行研磨 直到能够平滑移动时为止。 导轨的表面粗糙度可根据相应的精度等级决定。通常,被包容零件外表面的粗糙度小于 包容件的内表面的粗糙度。 2、棱柱面导轨 常用的棱柱面导轨有三角形导轨、矩形导轨、燕尾形导轨以及它们的组合式导轨。 (1)双三角形导轨 如图 3—34a 所示两条导轨同时起着支承和导向作用,故导轨的导 向精度高,承载能力大,两条导轨磨损均匀,磨损后能自动补偿间隙,精度保持性好。但这 种导轨的制造、检验和维修都比较困难,因为它要求四个导轨面都均匀接触,刮研劳动量较 大。此外,这种导轨对温度变化比较敏感。 (2)三角形一平面导轨(图 3-34b) 这种导轨保持了双三角形导轨导向精度高、承载能 力大的优点,避免了由于热变形所引起的配合状况的变化,且工艺性比双三角形导轨大为改 善,因而应用很广。缺点是两条导轨磨损不均匀,磨损后不能自动调整间隙。 图 3-34 三角形导轨 (3)矩形导轨 矩形导轨可以做得较宽,因而承载能力和刚度较大。优点是结构简单 制造、检验、修理较易。缺点是磨损后不能自动补偿间隙,导向精度不如三角形导轨。 图 3-35 所示结构是将矩形导轨的导向面 A 与承载面 B、C 分开,从而减小导向面的磨 损,有利于保持导向精度。图 3-35a 中的导向面 A 是同一导轨的内外侧,两者之间的距离较 小,热膨胀变形较小,可使导轨的间隙相应减小,导向精度较高。但此时两导轨面的摩擦力 将不相同,因此应合理布置驱动元件的位置,以避免工作台倾斜或被卡住。图 3-35b 所示结 构以两导轨面的外侧作为导向面,克服了上述缺点,但因导轨面间距离较大,容易受热膨胀 的影响,要求间隙不宜过小,从而影响导向精度。 图 3-35 矩形导轨 (4)燕尾导轨 主要优点是结构紧凑、调整间隙方便。缺点是几何形状比较复杂,难 于达到很高的配合精度,并且导轨中的摩擦力较大,运动灵活性较差,因此,通常用在结构

尺寸较小及导向精度与运动灵便性要求不高的场合。图336为燕尾导轨的应用举例,其中 图3-36c所示结构的特点是把燕尾槽分成几块,便于制造、装配和调整。 图3-36燕尾导轨应用举例 三、导轨间隙的调整 为保证导轨正常工作,导轨滑动表面之间应保持适当的间隙。间隙过小会增大摩擦力, 间隙过大又会降低导向精度。为此常采用以下办法,以获得必要的间隙 1、采用磨 刮相应的结合面或加垫片的方法 以获得合适的 如图3-36a所示燕 尾导轨,为了获得合适的间隙,可在零件1与2之间加上垫片3或采取直接铲刮承导件与运 动件的结合面A的办法达到。 图337平铺条调整导轨间隙 2、采用平镶条调整间隙。平镶条为一平行六面体,其截面形状为矩形(图3-37)或平 行四边形(图3-37b)。调整时,只要拧动沿镶条全长均布的几个螺钉,便能调整导轨的侧 向间隙,调整后再用螺母锁紧。平镶条制造容易,但在全长上只有几个点受力,容易变形, 故常用于受力较小的导轨。缩短螺钉间的距离加大镶条厚度()有利于镶条压力的均匀分布, 当L/=3~4时,镶条压力基本上均布(图3-37)。 3、采用斜镶条调整间隙。斜镶条的侧面磨成斜度很小的斜面,导轨间隙是用镶条的纵 向移动来调整的,为了缩短镶条长度,一般将其放在运动件上

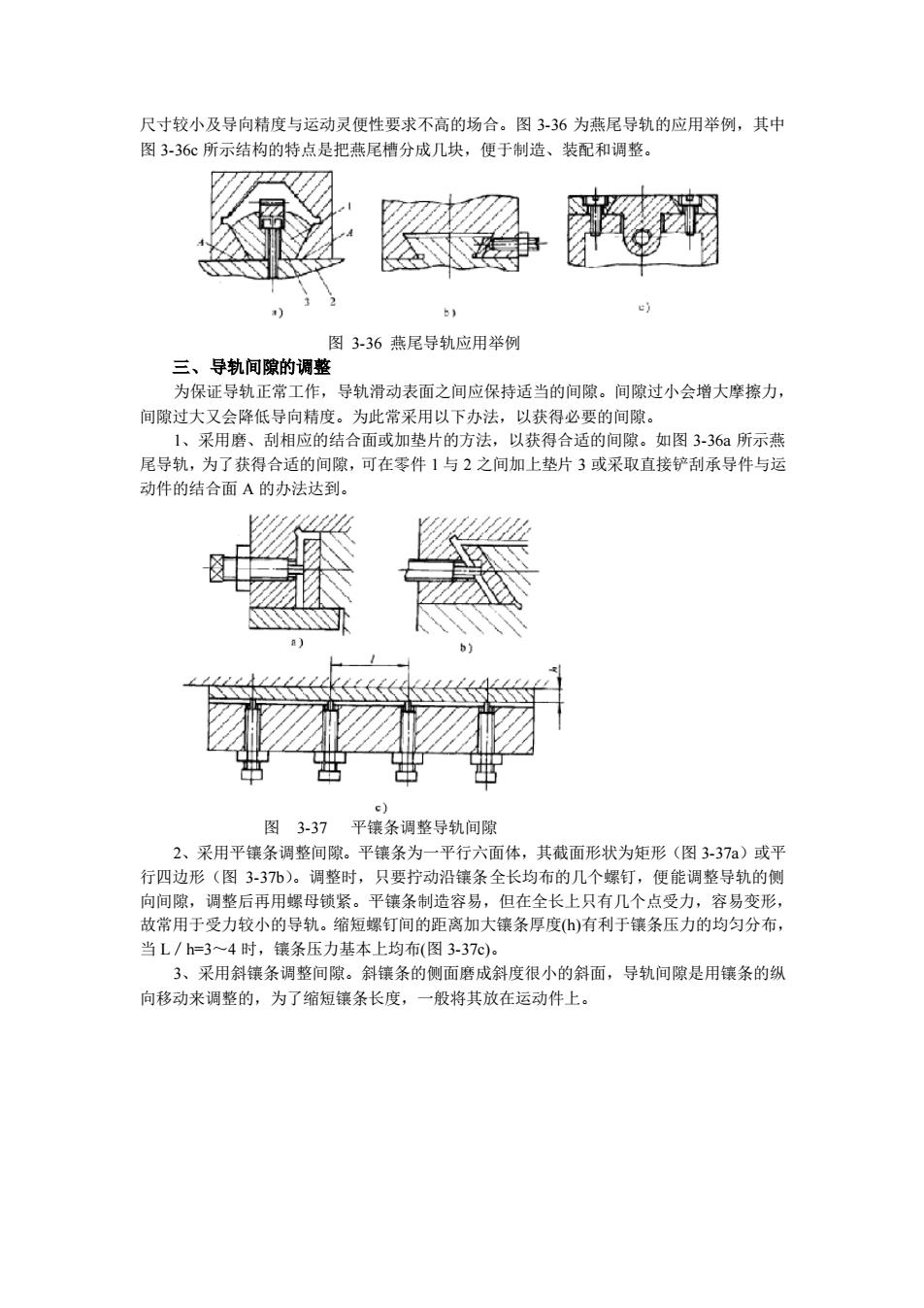

尺寸较小及导向精度与运动灵便性要求不高的场合。图 3-36 为燕尾导轨的应用举例,其中 图 3-36c 所示结构的特点是把燕尾槽分成几块,便于制造、装配和调整。 图 3-36 燕尾导轨应用举例 三、导轨间隙的调整 为保证导轨正常工作,导轨滑动表面之间应保持适当的间隙。间隙过小会增大摩擦力, 间隙过大又会降低导向精度。为此常采用以下办法,以获得必要的间隙。 1、采用磨、刮相应的结合面或加垫片的方法,以获得合适的间隙。如图 3-36a 所示燕 尾导轨,为了获得合适的间隙,可在零件 1 与 2 之间加上垫片 3 或采取直接铲刮承导件与运 动件的结合面 A 的办法达到。 图 3-37 平镶条调整导轨间隙 2、采用平镶条调整间隙。平镶条为一平行六面体,其截面形状为矩形(图 3-37a)或平 行四边形(图 3-37b)。调整时,只要拧动沿镶条全长均布的几个螺钉,便能调整导轨的侧 向间隙,调整后再用螺母锁紧。平镶条制造容易,但在全长上只有几个点受力,容易变形, 故常用于受力较小的导轨。缩短螺钉间的距离加大镶条厚度(h)有利于镶条压力的均匀分布, 当 L/h=3~4 时,镶条压力基本上均布(图 3-37c)。 3、采用斜镶条调整间隙。斜镶条的侧面磨成斜度很小的斜面,导轨间隙是用镶条的纵 向移动来调整的,为了缩短镶条长度,一般将其放在运动件上