K陶瓷工艺》 实验指导书 于岩吴任平编 福州大学材料学院 2006年3月

1 《陶瓷工艺》 实验指导书 于岩 吴任平 编 福州大学材料学院 2006 年 3 月

目 录 实验1烧结温度和烧结温度范围的测定 实验2陶瓷坯釉应力的测定 实验3泥釉料含水率、细度的测定 实验4干燥与烧成收缩率的测定 实验5泥釉浆比重、粘度、流动性和厚化度(触变性)的测定 实验6、粉体材料制备 实验7陶瓷材料的成型 实验8陶瓷材料的烧成 实验9永久磁石的制作及性能测试(综合实验) 实验10陶瓷釉料配方实验(综合实验)

2 目 录 实验 1 烧结温度和烧结温度范围的测定 实验 2 陶瓷坯釉应力的测定 实验 3 泥釉料含水率、细度的测定 实验 4 干燥与烧成收缩率的测定 实验 5 泥釉浆比重、粘度、流动性和厚化度(触变性)的测定 实验 6、粉体材料制备 实验 7 陶瓷材料的成型 实验 8 陶瓷材料的烧成 实验 9 永久磁石的制作及性能测试(综合实验) 实验 10 陶瓷釉料配方实验(综合实验)

实验1烧结温度和烧结温度范围的测定烧结炉法 一、实验目的 (1)掌握烧结温度与烧结温度范围的测定原理和测定方法; (2)了解影响烧结温度与烧结温度范围的复杂因素; (3)明确烧结温度与烧结温度范围对陶瓷生产的实际意义。 二、实验原理 烧成是陶瓷制品在生产中的重要环节。为了制定最适宜的烧成条件,必须确切地了解各 种陶瓷制品的烧结温度、烧结温度范围以及热过程中的重量变化、尺寸体积变化、吸水率、 气孔率及处貌特征的变化,以便确定最适宜的烧成制度,选择适用的密炉以及合理利用具有 温度差的各个密位 对粘土类原料而言,在加热过程中坯体气孔率随温度升高而逐渐降低,当粘土坯体的密 度达到最大值,吸水率不超过5%,此状态称为粘士的烧结,粘士达到此状态的温度为完全 烧结温度,简称烧结温度。自烧结温度继续升高温度,粘土坯体逐渐开始软化变形,此状态 可依据过烧膨胀或坯体表面出现大的气孔或依目力观察有稠密的小气孔出现来确定,达到此 状态时的温度称为软化温度(或称过烧膨胀温度),完全烧结温度和软化温度之间的温度范围 称为烧结温度范围(简称烧结范围)。 中国科学院上海硅酸盐研究所在制瓷原料的研究中是:以被培烧的粘士类原料的烧成线 收缩曲线开始突然下降,即开始进行急剧收缩时的温度作为玻化温度范围的下限,当收缩进 行到转向过烧膨胀的温度称为玻化温度范围的上限。上限温度与下限温度的区间为玻化范 该所对陶瓷坯料的研究是以坯料的烧成线收缩和显气孔率来确定的,当显气孔率开始谢 低到接近于零,即瓷胎密度达到最大,不再吸收水份,这个温度就是瓷胎烧成温度范围的下 限,从收缩曲线开始“膨大”时的温度,为烧成温度范围的上限。实际烧成温度不宜偏于烧 成温度范围的上限,以避免有越过烧成范围而发生过烧的危险 测定烧结温度与烧结范围是将试样于各种不同温度下进行焙烧,并对各种不同温度下焙 烧的试样测定其外貌恃征、吸水、显气孔率体积密度,烧成线收缩等情况来确定。在具休 对上述项测定之外还可以得到试样的失重百 分率。这些激据不单纯为了测定烧结温度和烧 结温度范围,而且为制定烧成曲线提供了参考 数据。 显气孔率线 本次实在干了解影格结温度的冬 因素,烧结温度和烧结温度范围的测定原理和 方法。培烧过程中,坯体的收缩率与显气孔率 的关系如图1所示,图中: a b 一开始烧结温度 软化温度(过烧膨胀温度) 图1坯体在加热过程中收缩与显气孔的关系 a~b- 一烧结温度范围 三、实验仪器设备与工具

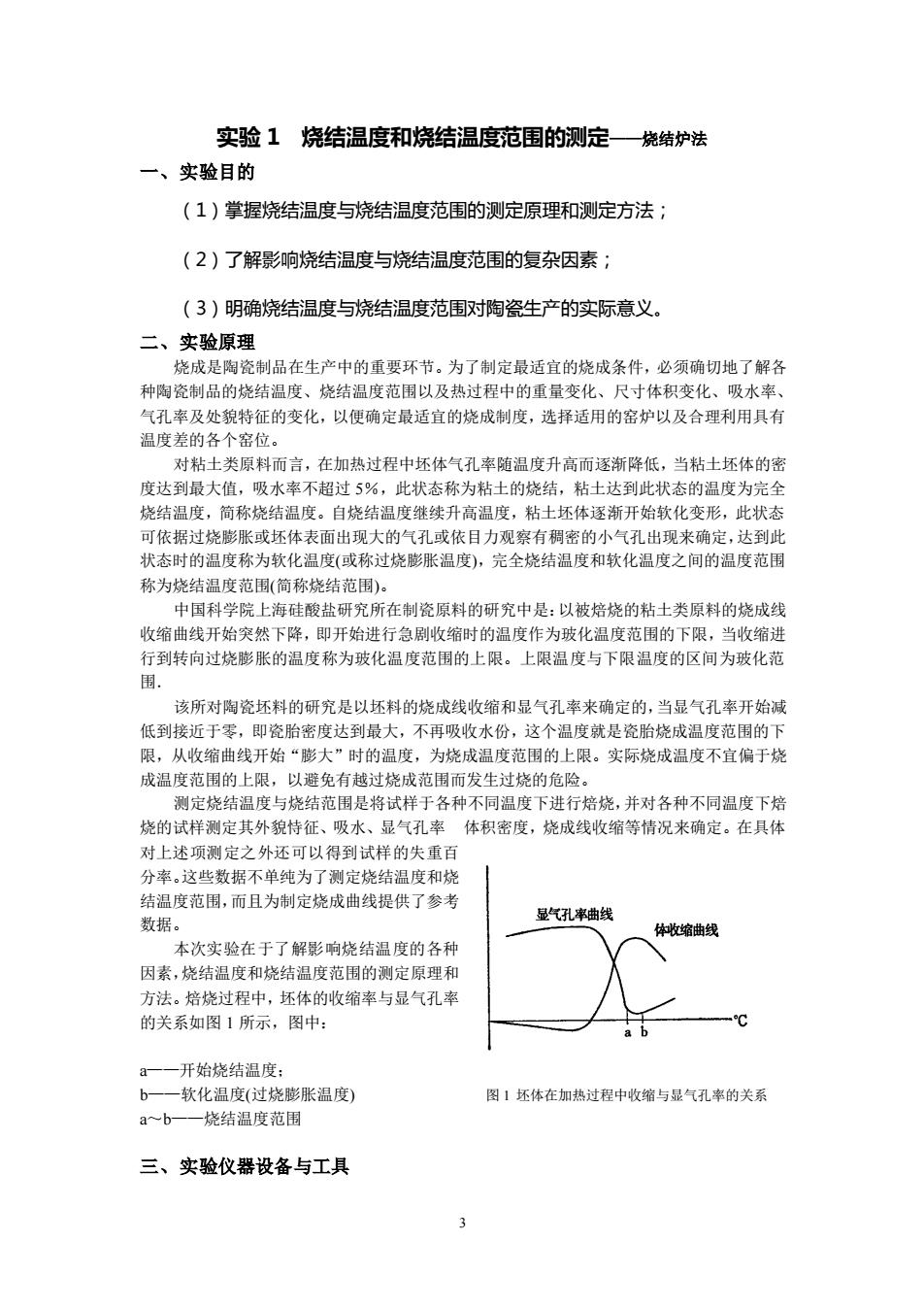

3 实验 1 烧结温度和烧结温度范围的测定——烧结炉法 一、实验目的 (1)掌握烧结温度与烧结温度范围的测定原理和测定方法; (2)了解影响烧结温度与烧结温度范围的复杂因素; (3)明确烧结温度与烧结温度范围对陶瓷生产的实际意义。 二、实验原理 烧成是陶瓷制品在生产中的重要环节。为了制定最适宜的烧成条件,必须确切地了解各 种陶瓷制品的烧结温度、烧结温度范围以及热过程中的重量变化、尺寸体积变化、吸水率、 气孔率及处貌特征的变化,以便确定最适宜的烧成制度,选择适用的窑炉以及合理利用具有 温度差的各个窑位。 对粘土类原料而言,在加热过程中坯体气孔率随温度升高而逐渐降低,当粘土坯体的密 度达到最大值,吸水率不超过 5%,此状态称为粘土的烧结,粘土达到此状态的温度为完全 烧结温度,简称烧结温度。自烧结温度继续升高温度,粘土坯体逐渐开始软化变形,此状态 可依据过烧膨胀或坯体表面出现大的气孔或依目力观察有稠密的小气孔出现来确定,达到此 状态时的温度称为软化温度(或称过烧膨胀温度),完全烧结温度和软化温度之间的温度范围 称为烧结温度范围(简称烧结范围)。 中国科学院上海硅酸盐研究所在制瓷原料的研究中是:以被焙烧的粘土类原料的烧成线 收缩曲线开始突然下降,即开始进行急剧收缩时的温度作为玻化温度范围的下限,当收缩进 行到转向过烧膨胀的温度称为玻化温度范围的上限。上限温度与下限温度的区间为玻化范 围. 该所对陶瓷坯料的研究是以坯料的烧成线收缩和显气孔率来确定的,当显气孔率开始减 低到接近于零,即瓷胎密度达到最大,不再吸收水份,这个温度就是瓷胎烧成温度范围的下 限,从收缩曲线开始“膨大”时的温度,为烧成温度范围的上限。实际烧成温度不宜偏于烧 成温度范围的上限,以避免有越过烧成范围而发生过烧的危险。 测定烧结温度与烧结范围是将试样于各种不同温度下进行焙烧,并对各种不同温度下焙 烧的试样测定其外貌恃征、吸水、显气孔率 体积密度,烧成线收缩等情况来确定。在具体 对上述项测定之外还可以得到试样的失重百 分率。这些数据不单纯为了测定烧结温度和烧 结温度范围,而且为制定烧成曲线提供了参考 数据。 本次实验在于了解影响烧结温度的各种 因素,烧结温度和烧结温度范围的测定原理和 方法。焙烧过程中,坯体的收缩率与显气孔率 的关系如图 1 所示,图中: a——开始烧结温度; b——软化温度(过烧膨胀温度) 图 1 坯体在加热过程中收缩与显气孔率的关系 a~b——烧结温度范围 三、实验仪器设备与工具

1.电脑电窑KM-818-3(最高使用温度1300℃) 2。抽真空装置或水浴锅一套 3.感量0.0 g天平 4.挤泥设备一 5.游标卡尺一把 6.烘箱、干燥器、铁钳、防户手套,烧杯、毛巾、毛刷、煤油、铁盆、铁架 四、试样的焙烧及焙烧设备 对进行焙烧试验所用的试验炉应具备下述 一些条件: 1.炉子应能达到足够高的温度, -般要求为1300℃-1450℃: 2.炉子应能保证按规定的烙烧规程调节升温速度,如能调节炉内气氛性质则更理想: 3.所采用的炉子内膛应有足够大的等温区域一一温度均匀分布。 本实哈所采用是电脑电窑。如图2所示。炉子的发热元件是 6条特制的高温电阻丝,均匀分布在炉子的内腔的圆周的部位 放试样的台子由SC耐火材料制成 横放在炉膛中央,对试样而 言相当于四面供热。因此试样受热量是较为均匀的,热电偶使用 铂一一铂老热由偶。其热端放在护子的中心位于试样附近,这样 所指示的温度足以代表了试样的温度。不同取样温度的试样放在 不同的耐火容器内(每种温度3个以上),这样可以同时有三个 试样在同一条件了 焙烧, 可得出 个试验平均值。 在试样下面铺一薄层煅烧过的工业氧化铝粉(AO)(石英砂 或煅烧磨细的耐火材料粉也可),以免因试样熔化而损伤试样台 架。试样是在炉子未供电加热之前放置好的,为取样方便, 图2电脑电窑 摆放时应按取样的顺序摆好,并适当预留好操作的空隙。 五、实验步骤 1.制备试样 制备试样的方法最好与生产中使用的方法相一致,才能使试验的结果更具代表性。如大 生产采用旋坯法成形,试样应经真空练泥后挤压成形。若生产中用注浆法成形,试样也应用 注浆法制各。制成的试样表面不应右明显的裂纹或空心孔隙第 (首先,粘土须在60一75C间完全干燥或在太阳下晒干,并使之粉碎,通过0.5mm 孔径筛,然后加水调合成软泥, 再用手捏练 (2)将捏练过的坯泥用小型挤泥机挤出¢5~8mm的泥条。稍干燥,就可藏成约20mm长 的泥段。在室内阴一天后,修理平整。特别是两端面要保持平行。编号,在105~110℃烘 干至恒重,将有裂纹的除去,合格的放干燥器中备用: 2.称量干操试样在空气中重G0: 3.将称过重的试样放入真空干燥箱内,在压力差0.1MP阳下维持0.5小时。然后灌》 煤油至超试样面10mm左右(放煤油时速度要快)。再在上述压力差下维持0.5小时后,将 真空干燥器先通大气,再关闭真空泵。 4.将试样取出静置15分钟后称取饱吸煤油后的试样,在煤油中重G引及在空中重G2, 在油中称面时,试样浸入深度须洗取话当位置(网子前挂环不要雾出油面,并保持一定。在 称取重量G2前,试样应全部浸在煤油中,不要暴露在空气。称取G2必须用经煤油湿润拧 于的布,抹干试样表面的煤油。在这过程中,应尽可能保持煤油抹干湿度前后一致,并迅速 称取重量:为减少称重误差,固定使用一个天平。 5.将称好重G1及G2的试样在105~110℃下排除煤油,直至试样中的煤油全部排完 为止:

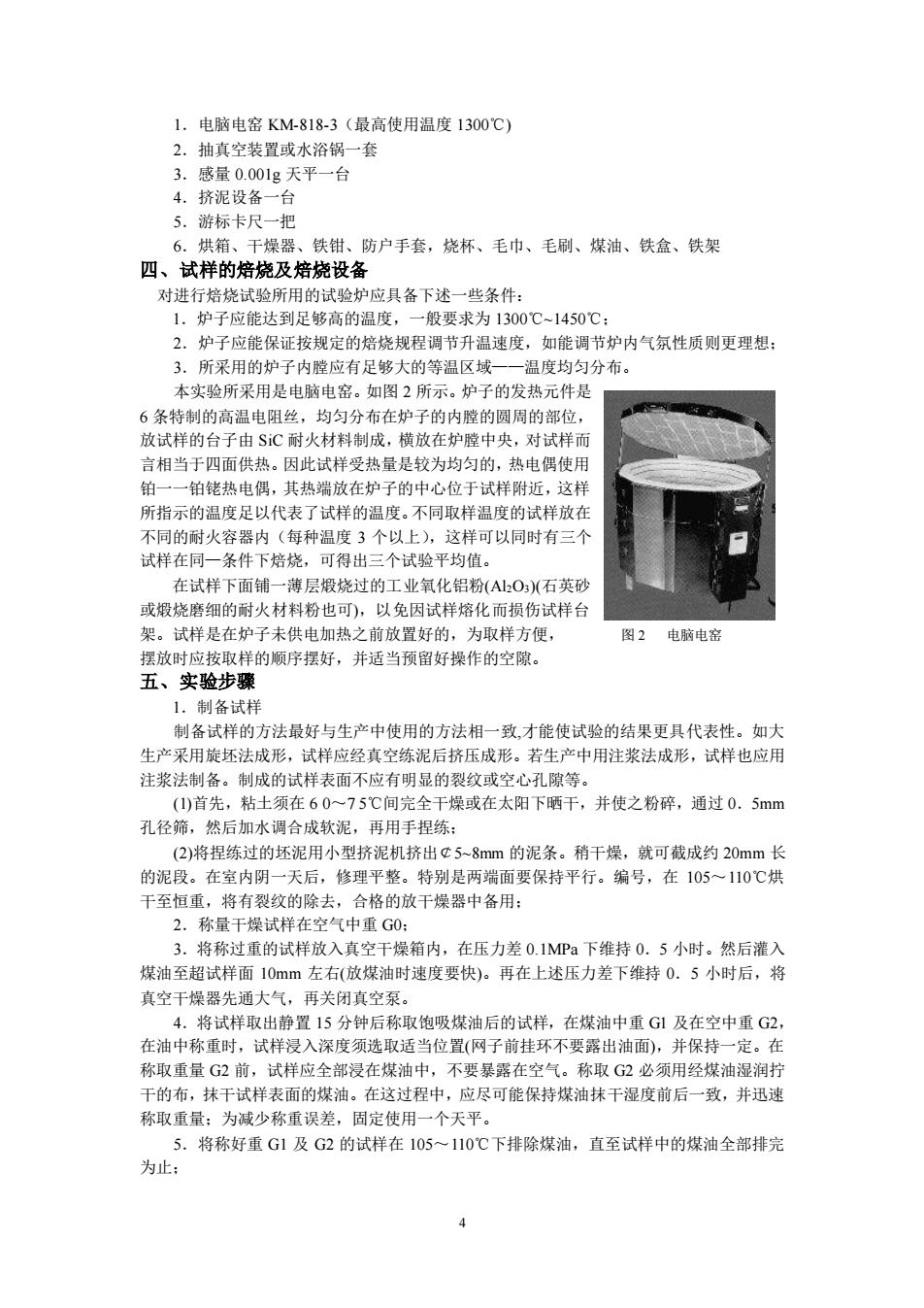

4 1.电脑电窑 KM-818-3(最高使用温度 1300℃) 2.抽真空装置或水浴锅一套 3.感量 0.001g 天平一台 4.挤泥设备一台 5.游标卡尺一把 6.烘箱、干燥器、铁钳、防户手套,烧杯、毛巾、毛刷、煤油、铁盒、铁架 四、试样的焙烧及焙烧设备 对进行焙烧试验所用的试验炉应具备下述一些条件: 1.炉子应能达到足够高的温度,一般要求为 1300℃~1450℃; 2.炉子应能保证按规定的焙烧规程调节升温速度,如能调节炉内气氛性质则更理想; 3.所采用的炉子内膛应有足够大的等温区域——温度均匀分布。 本实验所采用是电脑电窑。如图 2 所示。炉子的发热元件是 6 条特制的高温电阻丝,均匀分布在炉子的内膛的圆周的部位, 放试样的台子由 SiC 耐火材料制成,横放在炉膛中央,对试样而 言相当于四面供热。因此试样受热量是较为均匀的,热电偶使用 铂一一铂铑热电偶,其热端放在炉子的中心位于试样附近,这样 所指示的温度足以代表了试样的温度。不同取样温度的试样放在 不同的耐火容器内(每种温度 3 个以上),这样可以同时有三个 试样在同—条件下焙烧,可得出三个试验平均值。 在试样下面铺一薄层煅烧过的工业氧化铝粉(Al2O3)(石英砂 或煅烧磨细的耐火材料粉也可),以免因试样熔化而损伤试样台 架。试样是在炉子未供电加热之前放置好的,为取样方便, 图 2 电脑电窑 摆放时应按取样的顺序摆好,并适当预留好操作的空隙。 五、实验步骤 1.制备试样 制备试样的方法最好与生产中使用的方法相一致,才能使试验的结果更具代表性。如大 生产采用旋坯法成形,试样应经真空练泥后挤压成形。若生产中用注浆法成形,试样也应用 注浆法制备。制成的试样表面不应有明显的裂纹或空心孔隙等。 (1)首先,粘土须在 6 0~7 5℃间完全干燥或在太阳下晒干,并使之粉碎,通过 0.5mm 孔径筛,然后加水调合成软泥,再用手捏练; (2)将捏练过的坯泥用小型挤泥机挤出¢5~8mm 的泥条。稍干燥,就可截成约 20mm 长 的泥段。在室内阴一天后,修理平整。特别是两端面要保持平行。编号,在 105~110℃烘 干至恒重,将有裂纹的除去,合格的放干燥器中备用; 2.称量干燥试样在空气中重 G0; 3.将称过重的试样放入真空干燥箱内,在压力差 0.1MPa 下维持 0.5 小时。然后灌入 煤油至超试样面 10mm 左右(放煤油时速度要快)。再在上述压力差下维持 0.5 小时后,将 真空干燥器先通大气,再关闭真空泵。 4.将试样取出静置 15 分钟后称取饱吸煤油后的试样,在煤油中重 G1 及在空中重 G2, 在油中称重时,试样浸入深度须选取适当位置(网子前挂环不要露出油面),并保持一定。在 称取重量 G2 前,试样应全部浸在煤油中,不要暴露在空气。称取 G2 必须用经煤油湿润拧 干的布,抹干试样表面的煤油。在这过程中,应尽可能保持煤油抹干湿度前后一致,并迅速 称取重量;为减少称重误差,固定使用一个天平。 5.将称好重 G1 及 G2 的试样在 105~110℃下排除煤油,直至试样中的煤油全部排完 为止;

6.将试样编号(每组3个),按组小心放入铺一薄层煅烧工业氧化铝粉的耐火容器内: 7.按编号次序将试样放入炉膛中,使每三个试样平行培烧: 8。装好后开始送电加热,按升温曲线升温,按预定的取样温度取样, 升温速度: 室温-300℃ 50C/分钟 300~800℃ 20℃/分钟 800-1000℃10℃/分钟 100 ~过烧膨胀 5℃/分钟 取样温度 室温-500℃ 不取样 500一1050℃每隔50℃取样 1050℃-过烧每隔20℃取样 9.每个取样温度点保温20分钟。取样时,必须2人以上共同配合,先穿戴好防护装备 由1人小心打开炉盖,另1人小心 确地将试样夹出,并及时放入 保温棉内,待冷却后取出 刮去表面AO粉,检查有无开裂等,为及时进行下一步测定,放入105~110℃烘箱中烘至 恒重,放干燥器内冷却,以免吸湿:以此类推,直至取出所需试样: 注意:试样不宜用手摸,要用摄子拿取,以免沾污油腻封闭试样表面气孔,影响测定结果。 10.每次取出试样应及时记录试样号码,取样温度和时间。同时观察外组特征。颜鱼, 形变、显著的缩小或膨胀、针孔或气泡等,并做好记录: 山.依目力观察当试样出现过烧膨胀现象时,应立即切断电源,停止培烧: 12.将保持干燥的试样进行称重,烧后试样重G3: 13.称量后,将全部试样放抽真空干燥箱内抽真空。压力差0.1MPa下维持0.5小时, 然后注入蒸馏水,再在上沭压力差下维持05小时,使其饱吸液体。 14.用专用天平及工具,称取烧后试样饱吸液体后悬在水中重G4,称重后的试样仍浸 在液体中存放 15.用湿润拧干、不起毛的湿布迅速吸除试样表面水分。并立即称取烧后试样饱吸水后 在空气中重G5(称重均精确到0.001g)。 六、实验记录与计算 1,实验记录 表1、表2(见下页) 2.计算公式 G2-G1 ()烧前试样体积V=- (2)烧后试样体积V= G2-Go (3)干燥显气孔率= 一X100% G2-Gn G5-G3 (4烧成显气孔率= -X1000% Gs-Ga

5 6.将试样编号(每组 3 个), 按组小心放入铺一薄层煅烧工业氧化铝粉的耐火容器内; 7.按编号次序将试样放入炉膛中,使每三个试样平行焙烧; 8.装好后开始送电加热,按升温曲线升温,按预定的取样温度取样; 升温速度: 室温~300℃ 50℃/分钟 300~800℃ 20℃/分钟 800~1000℃ 10℃/分钟 1000℃~过烧膨胀 5℃/分钟 取样温度: 室温~500℃ 不取样 500~1050℃ 每隔 50℃取样 1050℃~过烧 每隔 20℃取样 9.每个取样温度点保温 20 分钟。取样时,必须 2 人以上共同配合,先穿戴好防护装备, 由 1 人小心打开炉盖,另 1 人小心准确地将试样夹出,并及时放入保温棉内,待冷却后取出, 刮去表面 Al2O3 粉,检查有无开裂等,为及时进行下一步测定,放入 105~110℃烘箱中烘至 恒重,放干燥器内冷却,以免吸湿;以此类推,直至取出所需试样; 注意:试样不宜用手摸,要用摄子拿取,以免沾污油腻封闭试样表面气孔,影响测定结果。 10.每次取出试样应及时记录试样号码,取样温度和时间。同时观察外貌特征。颜色、 形变、显著的缩小或膨胀、针孔或气泡等,并做好记录; 11.依目力观察当试样出现过烧膨胀现象时,应立即切断电源,停止焙烧; 12.将保持干燥的试样进行称重,烧后试样重 G3; 13.称量后,将全部试样放抽真空干燥箱内抽真空。压力差 0.1MPa 下维持 0.5 小时, 然后注入蒸馏水 ,再在上述压力差下维持 0.5 小时,使其饱吸液体。 14.用专用天平及工具,称取烧后试样饱吸液体后悬在水中重 G4,称重后的试样仍浸 在液体中存放; 15.用湿润拧干、不起毛的湿布迅速吸除试样表面水分。并立即称取烧后试样饱吸水后 在空气中重 G5(称重均精确到 0.001g)。 六、实验记录与计算 1.实验记录 表 1 、表 2 (见下页)。 2.计算公式 G2-G1 (1) 烧前试样体积 V0= —————— ρ油 G5-G4 (2) 烧后试样体积 V = —————— ρ水 G2-G0 (3) 干燥显气孔率 = ——————×100% G2-G1 G5-G3 (4) 烧成显气孔率 = ——————×100% G5-G4