Vo-V (⑤)烧成收缩率= -×100% (⑥)烧后体积密度= 一X100% GG Gg-Gb (⑦)烧后吸水率= -×100% Go-G3 (8)烧后失重= -×100% 式中 烧前干燥试样在空气中重(g), G1一 烧前干燥试样饱吸煤油后,在油中重(g), G2一一烧前干燥试样饱吸油后在空气中重(g) G3 烧后试样在空气中重(g) G4- 烧后试样饱吸水后在水中重(g) G5 烧后试样饱吸水后在空气中重(g) Pk,P站— -分别加水和油在室温下的密度(g/cm) 表1培烧前干燥试样 空气中重 饱吸煤油后 积气孔率平均值 备注 试样 (g)G0 (cm3 (%) (%】 锦号 煤油中重空气中重V0 (g)G1(g)G2 6

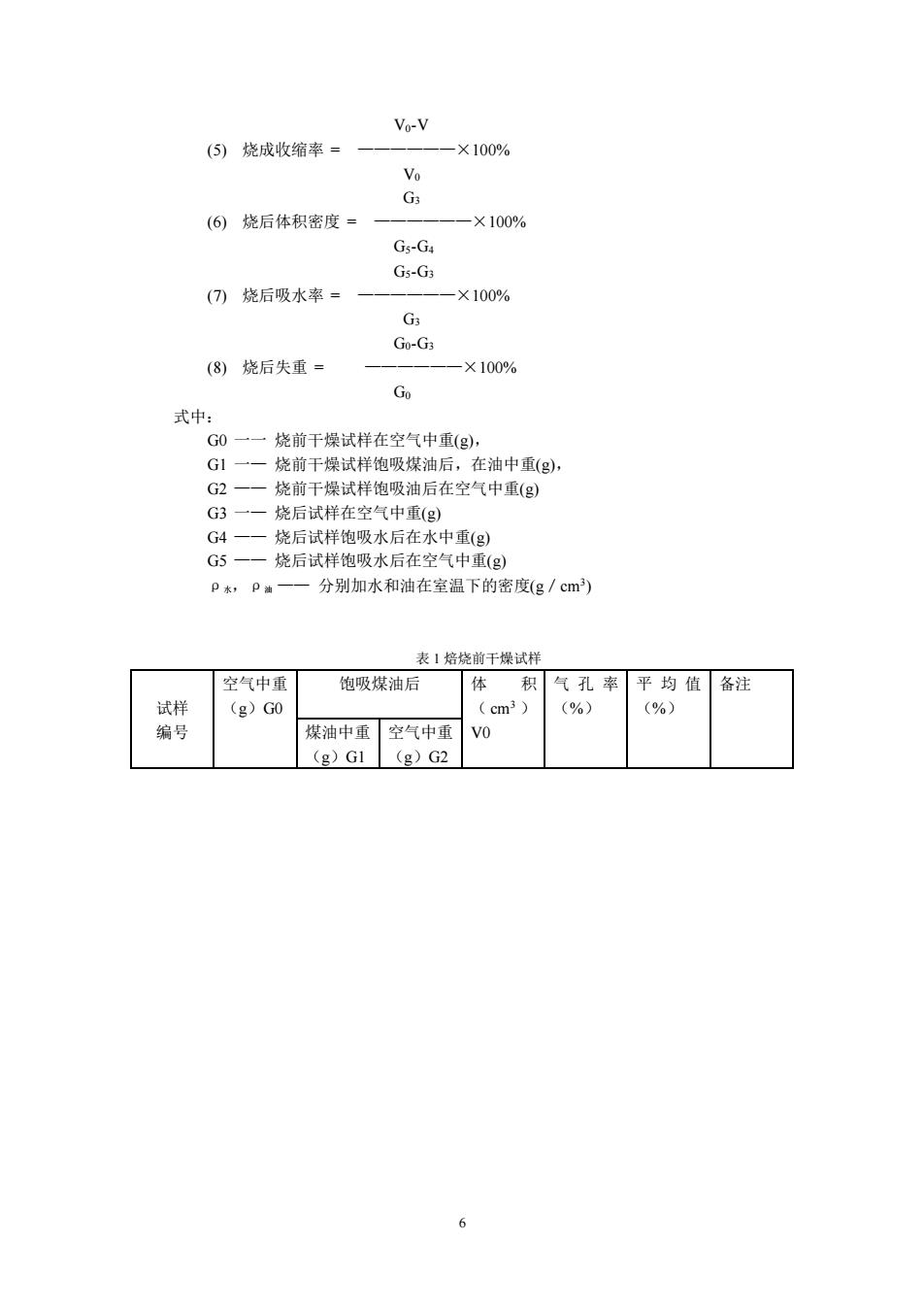

6 V0-V (5) 烧成收缩率 = ——————×100% V0 G3 (6) 烧后体积密度 = ——————×100% G5-G4 G5-G3 (7) 烧后吸水率 = ——————×100% G3 G0-G3 (8) 烧后失重 = ——————×100% G0 式中: G0 一一 烧前干燥试样在空气中重(g), G1 一— 烧前干燥试样饱吸煤油后,在油中重(g), G2 —— 烧前干燥试样饱吸油后在空气中重(g) G3 一— 烧后试样在空气中重(g) G4 —— 烧后试样饱吸水后在水中重(g) G5 —— 烧后试样饱吸水后在空气中重(g) ρ水,ρ油 —— 分别加水和油在室温下的密度(g/cm3 ) 表 1 焙烧前干燥试样 试样 编号 空气中重 (g)G0 饱吸煤油后 体 积 ( cm3 ) V0 气孔率 (%) 平均值 (%) 备注 煤油中重 (g)G1 空气中重 (g)G2

表2焙烧后试样 试取样外空气 饱吸水后 体积收缩率体密度吸水率显气孔失重 编号 转狂 (cm)V (%) 水中 气 重(g) 中重 每样 均 单样 均 样 G4 (g》 平均值 G5 3作图 以温度为横座标,气孔率和收缩率为纵座标,画出收缩曲线和气孔率曲线。确定烧结温

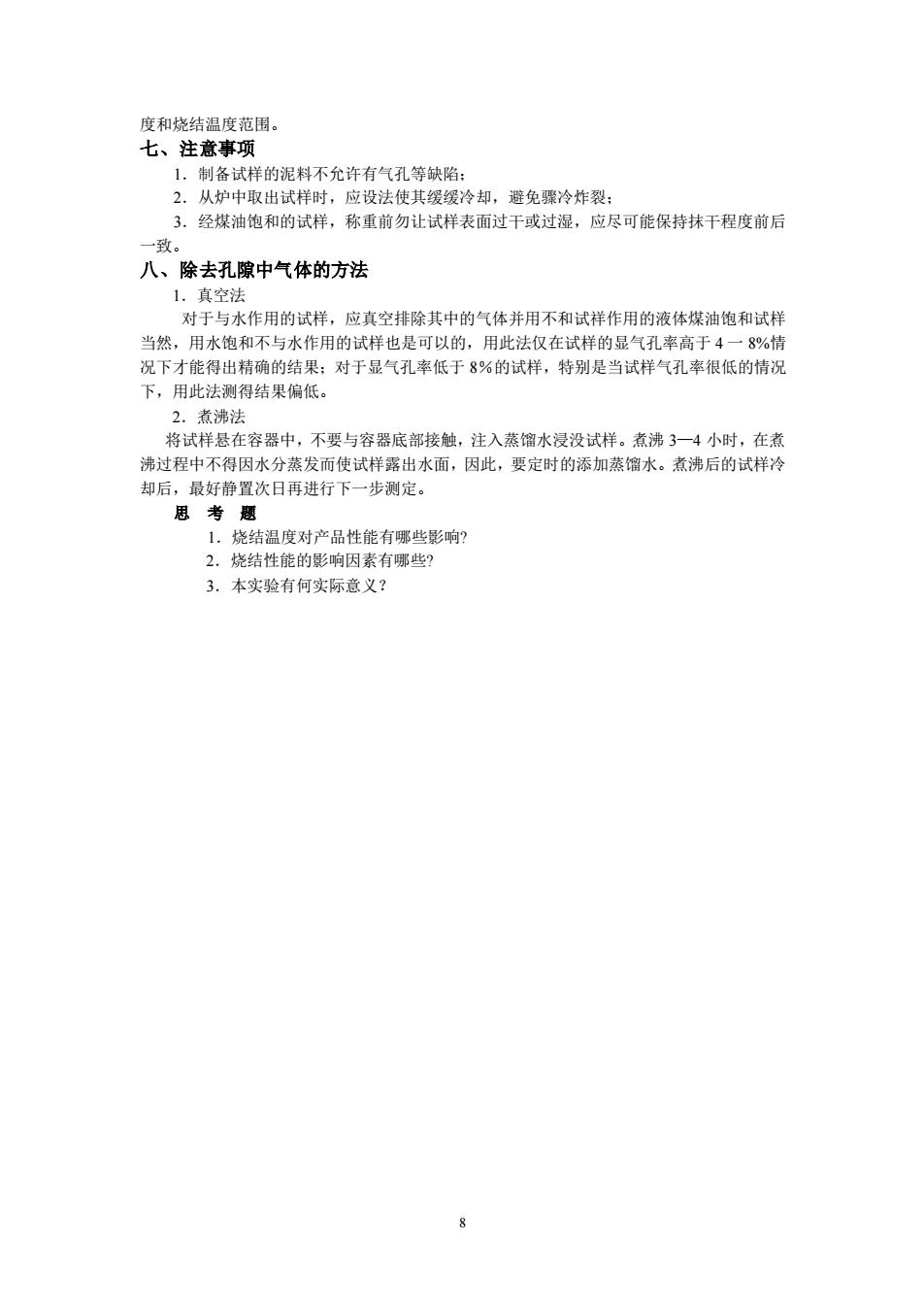

7 表 2 焙烧后试样 试 样 编 号 取 样 温 度 (℃) 外 貌 特 征 空 气 中 重 ( g) G3 饱吸水后 体 积 (cm3)V 收缩率 (%) 体密度 (g/cm3) 吸水率 (%) 显气孔 率(%) 失 重 (%) 水 中 重(g) G4 空 气 中 重 ( g) G5 每 样 平 均 值 单 样 平 均 值 单 样 平 均 值 单 样 平 均 值 单 样 平 均 值 3.作图 以温度为横座标,气孔率和收缩率为纵座标,画出收缩曲线和气孔率曲线.确定烧结温

度和烧结温度范围。 七、注意事项 1.制备试样的泥料不允许有气孔等缺陷: 2.从炉中取出试样时,应设法使其缓缓冷却,避免骤冷炸裂: 3.经煤油饱和的试样,称重前勿让试样表面过干或过湿,应尽可能保持抹干程度前后 一。 八、除去孔隙中气体的方法 对干与水作用的试样,应真空排除其中的气体并用不和试祥作用的液体煤油饱和试样 当然,用水饱和不与水作用的试样也是可以的,用此法仅在试样的显气孔率高于4一8%情 况下才能得出精确的结果:对于显气孔率低于8%的试样,特别是当试样气孔率很低的情况 下,用此法测得结果信低。 2.煮沸法 将试样悬在容器中,不要与容器底部接触,注入蒸馏水浸没试样。煮沸3一4小时,在煮 沸过程中不得因水分蒸发而使试样露出水面,因此,要定时的添加蒸馏水。煮沸后的试样冷 却后,最好静置次日再进行下一步测定。 思考题 1,烧结温度对产品性能有哪些影响? 2烧结性能的影响因素有哪些? 3.本实验有何实际意义? 8

8 度和烧结温度范围。 七、注意事项 1.制备试样的泥料不允许有气孔等缺陷; 2.从炉中取出试样时,应设法使其缓缓冷却,避免骤冷炸裂; 3.经煤油饱和的试样,称重前勿让试样表面过干或过湿,应尽可能保持抹干程度前后 一致。 八、除去孔隙中气体的方法 1.真空法 对于与水作用的试样,应真空排除其中的气体并用不和试祥作用的液体煤油饱和试样 当然,用水饱和不与水作用的试样也是可以的,用此法仅在试样的显气孔率高于 4 一 8%情 况下才能得出精确的结果;对于显气孔率低于 8%的试样,特别是当试样气孔率很低的情况 下,用此法测得结果偏低。 2.煮沸法 将试样悬在容器中,不要与容器底部接触,注入蒸馏水浸没试样。煮沸 3—4 小时,在煮 沸过程中不得因水分蒸发而使试样露出水面,因此,要定时的添加蒸馏水。煮沸后的试样冷 却后,最好静置次日再进行下一步测定。 思 考 题 1.烧结温度对产品性能有哪些影响? 2.烧结性能的影响因素有哪些? 3.本实验有何实际意义?

实验2陶瓷还釉应力的测定 实验目的:掌握施釉陶瓷制品坯釉应力的测定原理和测定方法。 实验类型:综合与研究实验 学时分配:6学时 说明: 一、实验目的 ①了解坯釉应力的测定对生产的指导作用: ②掌握测定坯釉应力的原理及方法。 在陶瓷制品的生产中,坯釉的适应性要好。如果适应性差,釉就会开裂或剥落而影响 制品的质量。因此,测定坯釉应力有重要的意义。 三、实验原理 陶瓷坯体表面一般要施上一层釉,少数有特殊目的要求的也有不施釉的。施釉的陶瓷。 由于坯釉的化学组 成 ,酸碱性和物相结构不同,导致热膨胀系数差另 由于坯与釉的热膨 系数不同,当烧成后冷却过程中在坯与釉之间会出现应力,这种应力会引起釉面裂纹、釉层 剥落和产品变形等缺陷。 在进行坯釉料配方设计、寻求釉层龟裂或剥离的原因以及提高机械强度等性能时都要对 坯轴间存在的应力进行测定,并且要求知道釉层是受压应力还是张应力,以便调整坯釉料配 方,解决釉层质量问题 由于釉是与坯体紧密联系着的,所以当釉的膨胀系数低于坯体时,在冷却过程中,釉比 坯体收缩小,釉除受本身收缩作用自动变形外,还受到坯体收缩时所赋予它的压缩作用,而 使它产生压缩弹性变形,从而在凝固的釉层中保留下永久性的压缩应力,一般称压缩釉,也 称为正釉。正釉一方面减轻表面裂纹的危害,又抵消一部分加在制品上的张应力,能提高制 品的强度,起者改善表面性能和热性能的良好作用。然而,一旦釉中压应力超过釉层中的耐 压极限值时,也会造成剥落性釉裂 釉层呈片状开裂 从坯上崩落 反之 当釉的膨胀 数大于坯体时,则釉受到坯的拉伸作用,产生拉伸弹性变形,釉中就保留着永久张应力。具 有张应力的釉称为负釉,负釉易开裂。当坯釉膨胀系数相同时,釉层应无水久热应力存在, 所以,尽管坯釉的熔融性能配合良好,如果热膨胀系数不相适应,仍然无用,只有配制出膨 胀系数近于坯而略小于坯的膨胀系数(约0.75×105℃)的釉料,才能获得合格釉层。 三、实验方法 定性地研究坯体和釉层之间的应力的方法很多,常用的有坩埚法、薄片法及高压釜法本 实验采用的是坩埚法。 1.实验器材 (①硅碳棒电护 ②筛子(100目) ③研 ④釉粉(三种不同配方) ⑤石膏模(做坩埚用)

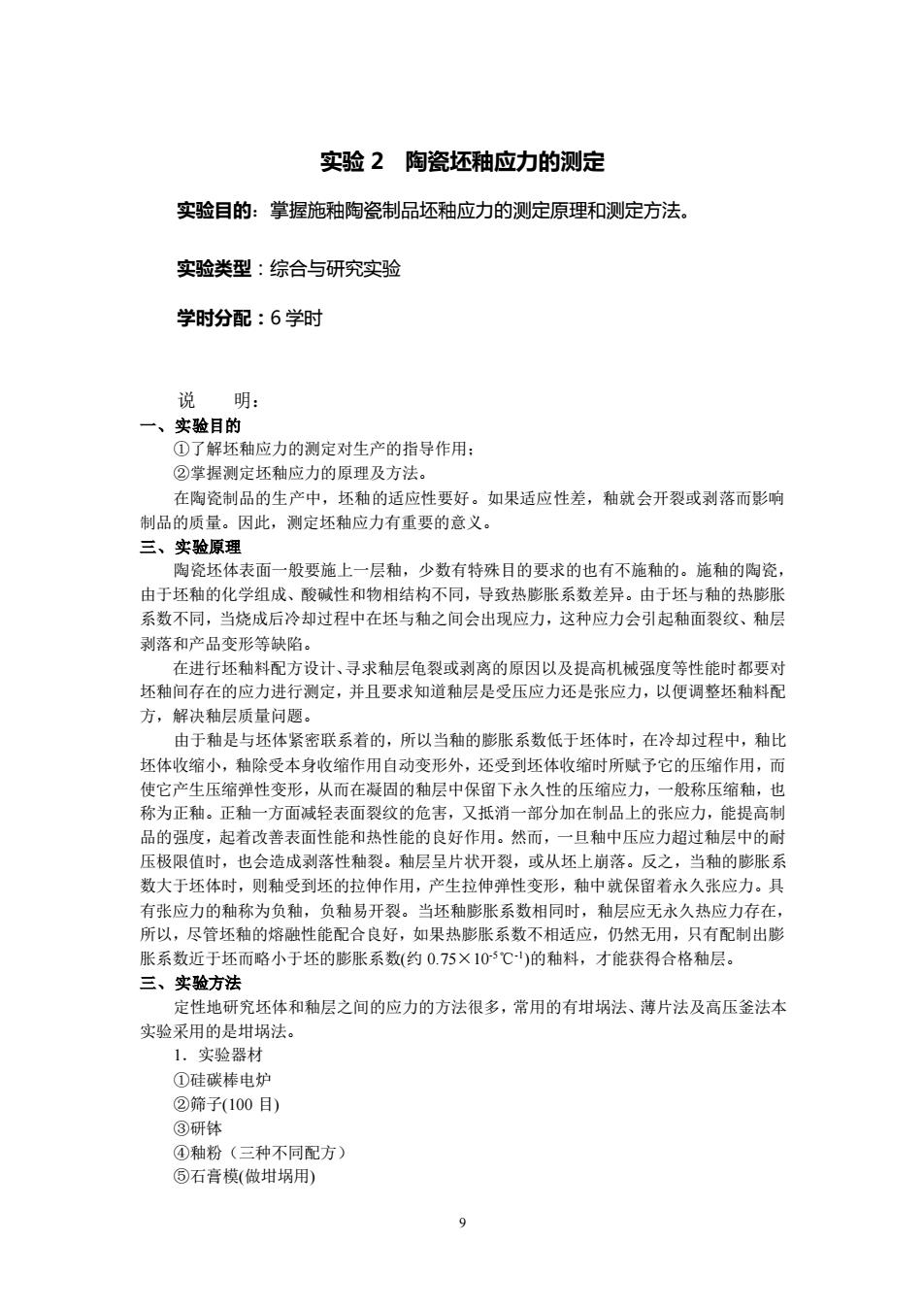

9 实验 2 陶瓷坯釉应力的测定 实验目的:掌握施釉陶瓷制品坯釉应力的测定原理和测定方法。 实验类型:综合与研究实验 学时分配:6 学时 说 明: 一、实验目的 ①了解坯釉应力的测定对生产的指导作用; ②掌握测定坯釉应力的原理及方法。 在陶瓷制品的生产中,坯釉的适应性要好。如果适应性差,釉就会开裂或剥落而影响 制品的质量。因此,测定坯釉应力有重要的意义。 三、实验原理 陶瓷坯体表面一般要施上一层釉,少数有特殊目的要求的也有不施釉的。施釉的陶瓷, 由于坯釉的化学组成、酸碱性和物相结构不同,导致热膨胀系数差异。由于坯与釉的热膨胀 系数不同,当烧成后冷却过程中在坯与釉之间会出现应力,这种应力会引起釉面裂纹、釉层 剥落和产品变形等缺陷。 在进行坯釉料配方设计、寻求釉层龟裂或剥离的原因以及提高机械强度等性能时都要对 坯釉间存在的应力进行测定,并且要求知道釉层是受压应力还是张应力,以便调整坯釉料配 方,解决釉层质量问题。 由于釉是与坯体紧密联系着的,所以当釉的膨胀系数低于坯体时,在冷却过程中,釉比 坯体收缩小,釉除受本身收缩作用自动变形外,还受到坯体收缩时所赋予它的压缩作用,而 使它产生压缩弹性变形,从而在凝固的釉层中保留下永久性的压缩应力,一般称压缩釉,也 称为正釉。正釉一方面减轻表面裂纹的危害,又抵消一部分加在制品上的张应力,能提高制 品的强度,起着改善表面性能和热性能的良好作用。然而,一旦釉中压应力超过釉层中的耐 压极限值时,也会造成剥落性釉裂。釉层呈片状开裂,或从坯上崩落。反之,当釉的膨胀系 数大于坯体时,则釉受到坯的拉伸作用,产生拉伸弹性变形,釉中就保留着永久张应力。具 有张应力的釉称为负釉,负釉易开裂。当坯釉膨胀系数相同时,釉层应无永久热应力存在, 所以,尽管坯釉的熔融性能配合良好,如果热膨胀系数不相适应,仍然无用,只有配制出膨 胀系数近于坯而略小于坯的膨胀系数(约 0.75×10-5℃-1 )的釉料,才能获得合格釉层。 三、实验方法 定性地研究坯体和釉层之间的应力的方法很多,常用的有坩埚法、薄片法及高压釜法本 实验采用的是坩埚法。 1.实验器材 ①硅碳棒电炉 ②筛子(100 目) ③研钵 ④釉粉(三种不同配方) ⑤石膏模(做坩埚用)

©泥浆 105一110℃的干燥箱内烘干2h。 ②将釉粉烘干,磨成细粉,过100目筛。 3.测定步骤 ①将烘干后的坩埚在素烧温度下焙烧800一I000℃),培烧后加以仔细检查,有无眼睛 能看见的裂纹出现 若没有裂纹时,则将磨细的釉粉,撒人坩埚内至高度的一 ②把盛有釉粉的坩埚放在电炉或生产用的窑炉中,在烧釉(本烧)的温度下培烧。 ③冷却后坩埚表面上没有发现破隙或裂纹,而且釉层上也看不出裂纹,这就说明坯体所 选择的釉料是合适的,两者没有显著的应力存在。如果有裂纹或破隙,则所选择的釉料是不 话应于该坏体的。 施釉坯体中应力测定记录表 试样名称 剥定人 测定日期 试样处理 烧后坩埚釉层的变化 确定层的性顺(正、负、适合)备注 5.注意事项 ①烧后的坩埚要仔细检查有无裂纹,选择好的做实验用。 ②釉粉要加到坩埚的一半,保证坩埚内的釉粉等厚,以便于分析。 思考题 1.影响坯釉应力的因素有哪些? 2.测定施釉坯体中的应力原理是什么? 3.做这个实验对生产有何指导作用? 4.施轴坏体中正种好还是负釉好?为什么? 5.根据测定结果如何调整坯釉配方和进行工艺控制? 主要参考文献 1祝桂洪.陶瓷工艺实验(第1版).北京:中国建筑工业出版社,1997,98一101 2伍洪标.无机非金属材料实验.北京:化学工业出版社,2002,250一253

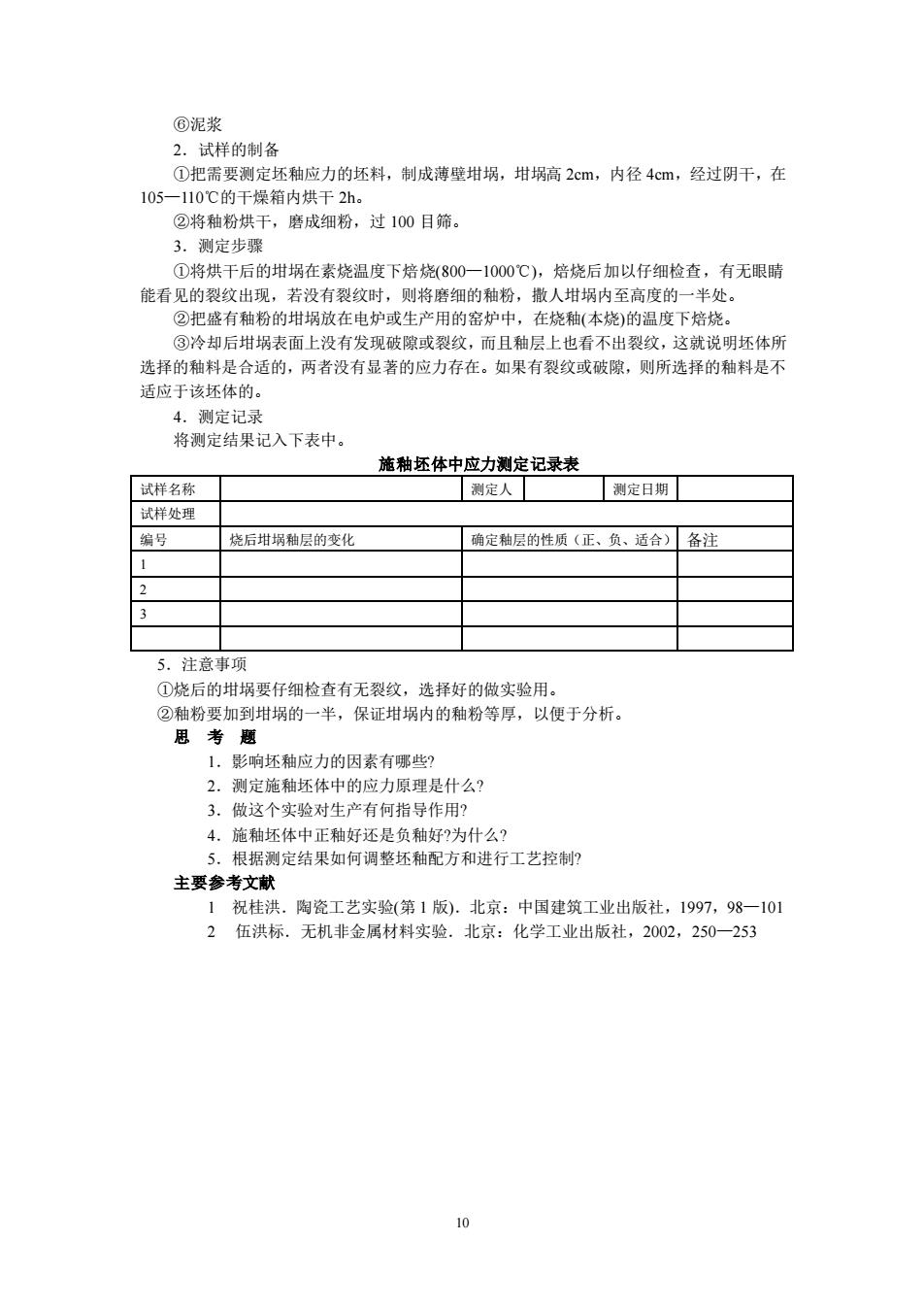

10 ⑥泥浆 2.试样的制备 ①把需要测定坯釉应力的坯料,制成薄壁坩埚,坩埚高 2cm,内径 4cm,经过阴干,在 105—110℃的干燥箱内烘干 2h。 ②将釉粉烘干,磨成细粉,过 100 目筛。 3.测定步骤 ①将烘干后的坩埚在素烧温度下焙烧(800—1000℃),焙烧后加以仔细检查,有无眼睛 能看见的裂纹出现,若没有裂纹时,则将磨细的釉粉,撒人坩埚内至高度的一半处。 ②把盛有釉粉的坩埚放在电炉或生产用的窑炉中,在烧釉(本烧)的温度下焙烧。 ③冷却后坩埚表面上没有发现破隙或裂纹,而且釉层上也看不出裂纹,这就说明坯体所 选择的釉料是合适的,两者没有显著的应力存在。如果有裂纹或破隙,则所选择的釉料是不 适应于该坯体的。 4.测定记录 将测定结果记入下表中。 施釉坯体中应力测定记录表 试样名称 测定人 测定日期 试样处理 编号 烧后坩埚釉层的变化 确定釉层的性质(正、负、适合) 备注 1 2 3 5.注意事项 ①烧后的坩埚要仔细检查有无裂纹,选择好的做实验用。 ②釉粉要加到坩埚的一半,保证坩埚内的釉粉等厚,以便于分析。 思 考 题 1.影响坯釉应力的因素有哪些? 2.测定施釉坯体中的应力原理是什么? 3.做这个实验对生产有何指导作用? 4.施釉坯体中正釉好还是负釉好?为什么? 5.根据测定结果如何调整坯釉配方和进行工艺控制? 主要参考文献 1 祝桂洪.陶瓷工艺实验(第 1 版).北京:中国建筑工业出版社,1997,98—101 2 伍洪标.无机非金属材料实验.北京:化学工业出版社,2002,250—253