式中大是常数,k=CC0。 R。 根据式6-8)和式6少,给定不同的U。值和T值,可分别绘出直流伺服电动机的机械特性曲 线和调节特性曲线,如图6-5、6-6所示。 Ta Ta t =0 U 图65直流伺服电动机机械特性 图6-6直流同服电动机调节特性 由图65可见,直流伺服电动机的机械特性是一组斜率相同的直线簇。每条机械特性和一种 电枢电压相对应,与)轴的交点是该电枢电压下的理想空载角速度,与T轴的交点则是该电枢 电压下的启动转矩。 由图66可见,直流伺服电动机的调节特性也是一组斜率相同的直线簇。每条调节特性和 种电磁转矩相对应,与U轴的交点是启动时的电枢电压。 从图中还可看出,调节特性的斜率为正,说明在一定负载下,电动机转速随电枢电压的增加 而增加:而机械特性的斜率为负,说明在电枢电压不变时,电动机转速随负载转矩增加而降低。 4、影响直流伺服电动机特性的因素 上述对直流伺服电动机特性的分析是在理想条件下进行的,实际上电动机的驱动电路、电动 机内部的摩擦及负载的变动等因素都对直流伺服电动机的特性有者不容忽略的影响。 (1)驱动电路对机械特性的影响直流伺服电动机是由驱动电路供电的,假设驱动电路内 阻是R,加在电枢绕组两端的控制电压是U。,则可画出如图67所示的电枢等效回路。在这个 电枢等效回路中,电压平衡方程式为 E。=U。-IR+R) (6-10) 于是在考虑了驱动电路的影响后,直流伺服电动机的机械特性表达式变成 0=-路T (6-11) 将式6山)与式68)比较可以发现,由于驱动电路内阻R,的存在而使机械特性曲线变陡了, 如图6-8给出了驱动电路内阻影响下的机械特性图。 6

6 式中 k 是常数, 2 = e m a C C R k 。 根据式(6-8)和式(6-9),给定不同的 U a 值和 Tm 值,可分别绘出直流伺服电动机的机械特性曲 线和调节特性曲线,如图6-5、6-6 所示。 图 6-5 直流伺服电动机机械特性 图 6-6 直流伺服电动机调节特性 由图 6-5 可见,直流伺服电动机的机械特性是一组斜率相同的直线簇。每条机械特性和一种 电枢电压相对应,与 轴的交点是该电枢电压下的理想空载角速度,与 Tm 轴的交点则是该电枢 电压下的启动转矩。 由图 6-6 可见,直流伺服电动机的调节特性也是一组斜率相同的直线簇。每条调节特性和一 种电磁转矩相对应,与Ua轴的交点是启动时的电枢电压。 从图中还可看出,调节特性的斜率为正,说明在一定负载下,电动机转速随电枢电压的增加 而增加;而机械特性的斜率为负,说明在电枢电压不变时,电动机转速随负载转矩增加而降低。 4、影响直流伺服电动机特性的因素 上述对直流伺服电动机特性的分析是在理想条件下进行的,实际上电动机的驱动电路、电动 机内部的摩擦及负载的变动等因素都对直流伺服电动机的特性有着不容忽略的影响。 (1)驱动电路对机械特性的影响 直流伺服电动机是由驱动电路供电的,假设驱动电路内 阻是 Ri ,加在电枢绕组两端的控制电压是 Uc ,则可画出如图 6-7 所示的电枢等效回路。在这个 电枢等效回路中,电压平衡方程式为 ( ) a c a Ra Ri E = U − I + (6-10) 于是在考虑了驱动电路的影响后,直流伺服电动机的机械特性表达式变成 C C m R R T e m a i 0 2 + = − (6-11) 将式(6-11)与式(6-8)比较可以发现,由于驱动电路内阻 Ri 的存在而使机械特性曲线变陡了, 如图 6-8 给出了驱动电路内阻影响下的机械特性图

图67含驱动电路的电叔等效回路 图6-8驱动电路内阻对机械特性的影响 如果直流同服电动机的机械特性较平缓,则当负载转矩变化时,相应的转速变化较小,这时 称直流伺服电动机的机械特性较硬。反之,如果机械特性较陡,当负载转矩变化时,相应的转速 变化就较大,则称其机械特性较软。显然,机械特性越硬,电动机的负载能力越强:机械特性越 软,负载能力越低。毫无疑问,对直流同服电动机应用来说,其机械特性越硬越好。由图68可 见,由于功放电路内阻的存在而使电动机的机械特性变软了,这种影响是不利的,因而在设计直 流伺服电动机功放电路时,应设法减小其内阻。 (2)直流伺服电动机内部的摩擦对调节特性的影响 由图6-6可见,直流伺服电动机在理想空载时(即T=0),其调节特性曲线从原点开始。但 实际上直流伺服电动机内部存在摩擦(如转子与轴承间摩擦等),直流伺服电动机在启动时需要克 服一定的摩擦转矩,因而启动时电枢电压不可能为零,这个不为零的电压称为启动电压,用心 表示,如图69所示。电动机摩擦转矩越大,所需的启动电压就越高。通常把从零到启动电压这 一电压范围称死区,电压值处于该区内时,不能使直流同服电动机转动。 (3)负载变化对调节特性的影如向 由式(65)知,在负载转矩不变的条件下 直流伺服电动机角速度与电枢电压成线性关系。 10 但在实际伺服系统中,经常会遇到负载随转速变 动的情况,如粘性摩擦阻力是随转速增加而增 的,数控机床切削加工过程中的切削力也是随进 给速度变化而变化的。这时由于负载的变动将导 致调节特性的非线性,如图6-9所示。可见由于 负载变动的影响,当电枢电压U增加时,直流 同服电动机角速度@的 图69摩擦及负载变动对调节特性的影响 变化率越越小,这一点在变负载控制时应格 外注意。 5、直流伺服系统 由于伺服控制系统的速度和位移都有较高的精度要求,因此直流伺服电机通常以闭环或半闭 环控制方式应用于同服系统中。 >

7 图 6-7 含驱动电路的电枢等效回路 图 6-8 驱动电路内阻对机械特性的影响 如果直流伺服电动机的机械特性较平缓,则当负载转矩变化时,相应的转速变化较小,这时 称直流伺服电动机的机械特性较硬。反之,如果机械特性较陡,当负载转矩变化时,相应的转速 变化就较大,则称其机械特性较软。显然,机械特性越硬,电动机的负载能力越强;机械特性越 软,负载能力越低。毫无疑问,对直流伺服电动机应用来说,其机械特性越硬越好。由图 6-8 可 见,由于功放电路内阻的存在而使电动机的机械特性变软了,这种影响是不利的,因而在设计直 流伺服电动机功放电路时,应设法减小其内阻。 (2)直流伺服电动机内部的摩擦对调节特性的影响 由图6-6 可见,直流伺服电动机在理想空载时(即 Tm1=0),其调节特性曲线从原点开始。但 实际上直流伺服电动机内部存在摩擦(如转子与轴承间摩擦等),直流伺服电动机在启动时需要克 服一定的摩擦转矩,因而启动时电枢电压不可能为零,这个不为零的电压称为启动电压,用 Ub 表示,如图 6-9 所示。电动机摩擦转矩越大,所需的启动电压就越高。通常把从零到启动电压这 一电压范围称死区,电压值处于该区内时,不能使直流伺服电动机转动。 (3)负载变化对调节特性的影响 由式(6-5)知,在负载转矩不变的条件下, 直流伺服电动机角速度与电枢电压成线性关系。 但在实际伺服系统中,经常会遇到负载随转速变 动的情况,如粘性摩擦阻力是随转速增加而增加 的,数控机床切削加工过程中的切削力也是随进 给速度变化而变化的。这时由于负载的变动将导 致调节特性的非线性,如图 6-9 所示。可见由于 负载变动的影响,当电枢 电压 Ua增加时,直流 伺服电动机角速度 的 图 6-9 摩擦及负载变动对调节特性的影响 变化率越来越小,这一点在变负载控制时应格 外注意。 5、直流伺服系统 由于伺服控制系统的速度和位移都有较高的精度要求,因此直流伺服电机通常以闭环或半闭 环控制方式应用于伺服系统中

转角传感器 减速器 图6-10闭环伺服系统结构原理图 直流伺服系统的闭环控制是针对伺服系统的最后输出结果进行检测和修正的同服控制方法 而半闭环控制是针对同服系统的中间环节(如电机的输出速度或角位移等)进行监控和调节的控 制方法。它们都是对系统输出进行实时检测和反馈,并根据偏差对系统实施控制。两者的区别仅 在于传感器检测信号位置的不同,因而导致设计、制造的难易程度不同及工作性能的不同,但两 者的设计与分析方法是基本上一致的。闭环和半闭环控制的位置伺服系统的结构原理分别如图 6-10、6-11所示。 位移传感器 成速 传 图6-11半闭环伺服系统结构原理图 设计闭环同服系统必须首先保证系统的稳定性,然后在此基础上采取各种措施满足精度及快 速响应性等方面的要求。当系统精度要求很高时,应采用闭环控制方案。它将全部机械传动及执 行机构都封闭在反馈控制环内,其误差都可以通过控制系统得到补偿,因而可达到很高的精度。 但是闭环伺服系统结构复杂,设计难度大,成本高,尤其是机械系统的动态性能难于提高,系统 稳定性难于保证。因而除非精度要求很高时,一般应采用半闭环控制方案。 影响同服精度的主要因素是检测环节,常用的检测传感器有旋转变压器、感应同步器、码盘、 光电脉冲编码器、光栅尺、磁尺及测速发电机等。如被测量为直线位移,则应选尺状的直线位移 传感器,如光栅尺、磁尺、直线感应同步器等。如被测量为角位移,则应选圆形的角位移传感器 如光电脉冲编码器、圆感应同步器、旋转变压器、码盘等。一般来讲,半闭环控制的同服系统主 要采用角位移传成器,环按制的同服系统主要采用直线位移传成器。在位置同服系统中,为 获得良好的性能,往往还要对执行元件的速度进行反馈控制,因而还要选用速度传感器。速度 制也常采用光电脉冲编码器,既测量电动机的角位移,又通过计时而获得速度。 在闭环控洗的同服系统中,机械传动与执行机构在结构形式上与开环控制的同服系统基本 样,即由执行元件通过减速器和滚动丝杠螺母机构,驱动工作台运动

8 图 6-10 闭环伺服系统结构原理图 直流伺服系统的闭环控制是针对伺服系统的最后输出结果进行检测和修正的伺服控制方法, 而半闭环控制是针对伺服系统的中间环节(如电机的输出速度或角位移等)进行监控和调节的控 制方法。它们都是对系统输出进行实时检测和反馈,并根据偏差对系统实施控制。两者的区别仅 在于传感器检测信号位置的不同,因而导致设计、制造的难易程度不同及工作性能的不同,但两 者的设计与分析方法是基本上一致的。闭环和半闭环控制的位置伺服系统的结构原理分别如图 6-10、6-11 所示。 图 6-11 半闭环伺服系统结构原理图 设计闭环伺服系统必须首先保证系统的稳定性,然后在此基础上采取各种措施满足精度及快 速响应性等方面的要求。当系统精度要求很高时,应采用闭环控制方案。它将全部机械传动及执 行机构都封闭在反馈控制环内,其误差都可以通过控制系统得到补偿,因而可达到很高的精度。 但是闭环伺服系统结构复杂,设计难度大,成本高,尤其是机械系统的动态性能难于提高,系统 稳定性难于保证。因而除非精度要求很高时,一般应采用半闭环控制方案。 影响伺服精度的主要因素是检测环节,常用的检测传感器有旋转变压器、感应同步器、码盘、 光电脉冲编码器、光栅尺、磁尺及测速发电机等。如被测量为直线位移,则应选尺状的直线位移 传感器,如光栅尺、磁尺、直线感应同步器等。如被测量为角位移,则应选圆形的角位移传感器, 如光电脉冲编码器、圆感应同步器、旋转变压器、码盘等。一般来讲,半闭环控制的伺服系统主 要采用角位移传感器,闭环控制的伺服系统主要采用直线位移传感器。在位置伺服系统中,为了 获得良好的性能,往往还要对执行元件的速度进行反馈控制,因而还要选用速度传感器。速度控 制也常采用光电脉冲编码器,既测量电动机的角位移,又通过计时而获得速度。 在闭环控制的伺服系统中,机械传动与执行机构在结构形式上与开环控制的伺服系统基本一 样,即由执行元件通过减速器和滚动丝杠螺母机构,驱动工作台运动

直流伺服电动机的控制及驱动方法通常采用品体管脉宽调制(PWM)控制和晶闸管(可控硅) 放大器驱动控制。具体的控制方法在本章第三节介绍, 三、步进电动机 步进电动机又称电脉冲马达,是通过脉冲数量决定转角位移的一种伺服电动机。由于步进其 动机成本较低,易于采用计算机控制,因而被广泛应用于开环控制的同服系统中。步进电动机比 直流电动机或交流电动机组成的开环控制系统精度高,适用于精度要求不太高的机电一体化伺服 传动系统。目前, 般数控机械和普通机床的微机改造中大多数均采用开环步进电动机控制系统, 1、步进电动机的结构与工作原理 步进电动机按其工作原理分,主要有磁电式和反应式两大类,这里只介绍常用的反应式步进 电动机的工作原理。三相反应式步进电动机的工作原理如图612所示,其中步进电动机的定子上 有6个齿,其上分别缠有W、W、Wc三相绕组,构成三对磁极,转子上则均匀分布着4个齿, 步进电动机采用直流电源供电。当W、Wg、Wc三相绕组轮流通电时,通过电磁力吸引步进电 动机转子一步一步地旋转。 V相道电 逆时装转一W相通电 图6-12步进电动机运动原理图 图6.13三相反应式步进电动机 首先假设U相绕组通电,则转子上下两齿被磁吸住,转子就停留在U相通电的位置上。然后 U相断电,V相通电,则磁极U的磁场消失,磁极V产生了磁场,磁极V的磁场把离它最近的 另外两齿吸引过去,停止在V相师电的位置上,这时转子菌时针转了3伊。随后V相断申,W相 通电,根据同样的道理,转子又逆时针转了30,停止在W相通电的位置上。若再U相通电, 相断电,那么转子再逆转30°。定子各相轮流通电一次,转子转一个齿。 步讲申机袋组按J)V)W)J)V)W)J,依次轮流通电.步讲由动机转子 就一步步地按逆时针方向旋转。反之,如果步进电动机按倒序依次使绕组通电,即 】)v>>>W>)J,则步进电动机将按时针方向旋转。 步进电机绕组每次通断电使转子转过的角度称之为步距角。上述分析中的步进电机步距角为 300 对于一个真实的步进电动机,为了减少每通电一次的转角,在转子和定子上开有很多定分的 小齿,其中定子的三相绕组铁心间有一一定角度的齿差,当U相定子小齿与转子小齿对正时,V相 和W相定子上的齿则处于错开状态,如图613所示。工作原理与上同,只是步距角是小齿距夹 角的1/3。 2、步进电动机的通电方式 如果步进电动机绕组的每一次通断电操作称为一拍,每拍中只有一相绕组通电,其余断电

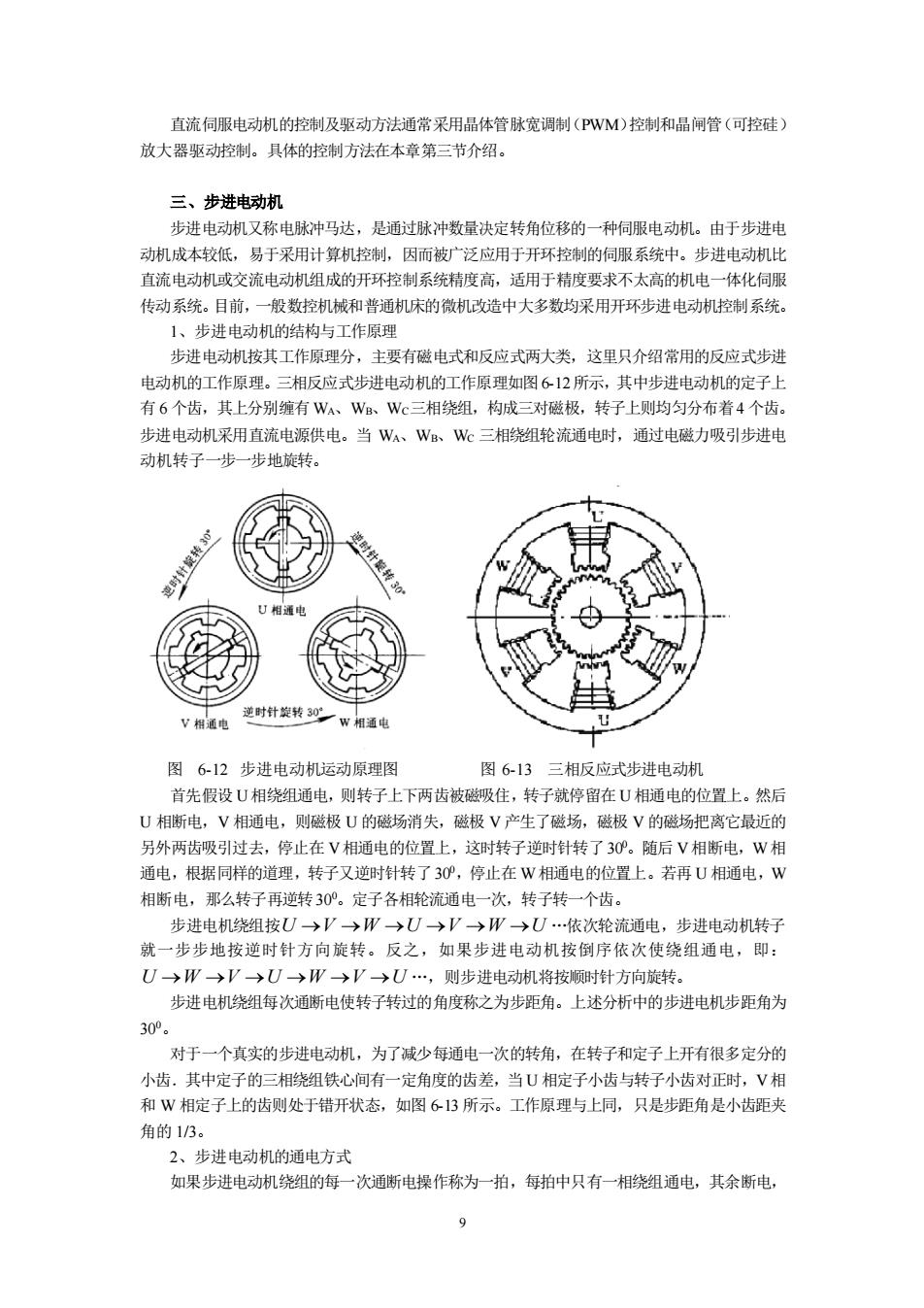

9 直流伺服电动机的控制及驱动方法通常采用晶体管脉宽调制(PWM)控制和晶闸管(可控硅) 放大器驱动控制。具体的控制方法在本章第三节介绍。 三、步进电动机 步进电动机又称电脉冲马达,是通过脉冲数量决定转角位移的一种伺服电动机。由于步进电 动机成本较低,易于采用计算机控制,因而被广泛应用于开环控制的伺服系统中。步进电动机比 直流电动机或交流电动机组成的开环控制系统精度高,适用于精度要求不太高的机电一体化伺服 传动系统。目前,一般数控机械和普通机床的微机改造中大多数均采用开环步进电动机控制系统。 1、步进电动机的结构与工作原理 步进电动机按其工作原理分,主要有磁电式和反应式两大类,这里只介绍常用的反应式步进 电动机的工作原理。三相反应式步进电动机的工作原理如图 6-12所示,其中步进电动机的定子上 有 6 个齿,其上分别缠有 WA、WB、WC三相绕组,构成三对磁极,转子上则均匀分布着4 个齿。 步进电动机采用直流电源供电。当 WA、WB、WC 三相绕组轮流通电时,通过电磁力吸引步进电 动机转子一步一步地旋转。 图 6-12 步进电动机运动原理图 图 6-13 三相反应式步进电动机 首先假设 U相绕组通电,则转子上下两齿被磁吸住,转子就停留在 U相通电的位置上。然后 U 相断电,V 相通电,则磁极 U 的磁场消失,磁极 V 产生了磁场,磁极 V 的磁场把离它最近的 另外两齿吸引过去,停止在 V相通电的位置上,这时转子逆时针转了300。随后 V相断电,W相 通电,根据同样的道理,转子又逆时针转了300,停止在 W相通电的位置上。若再 U 相通电,W 相断电,那么转子再逆转30 0。定子各相轮流通电一次,转子转一个齿。 步进电机绕组按 U →V →W →U →V →W →U …依次轮流通电,步进电动机转子 就一步步地按逆时针方向旋转。反之,如果步进电动机按倒序依次使绕组通电,即: U →W →V →U →W →V →U …,则步进电动机将按顺时针方向旋转。 步进电机绕组每次通断电使转子转过的角度称之为步距角。上述分析中的步进电机步距角为 300。 对于一个真实的步进电动机,为了减少每通电一次的转角,在转子和定子上开有很多定分的 小齿.其中定子的三相绕组铁心间有一定角度的齿差,当 U 相定子小齿与转子小齿对正时,V相 和 W 相定子上的齿则处于错开状态,如图 6-13 所示。工作原理与上同,只是步距角是小齿距夹 角的 1/3。 2、步进电动机的通电方式 如果步进电动机绕组的每一次通断电操作称为一拍,每拍中只有一相绕组通电,其余断电

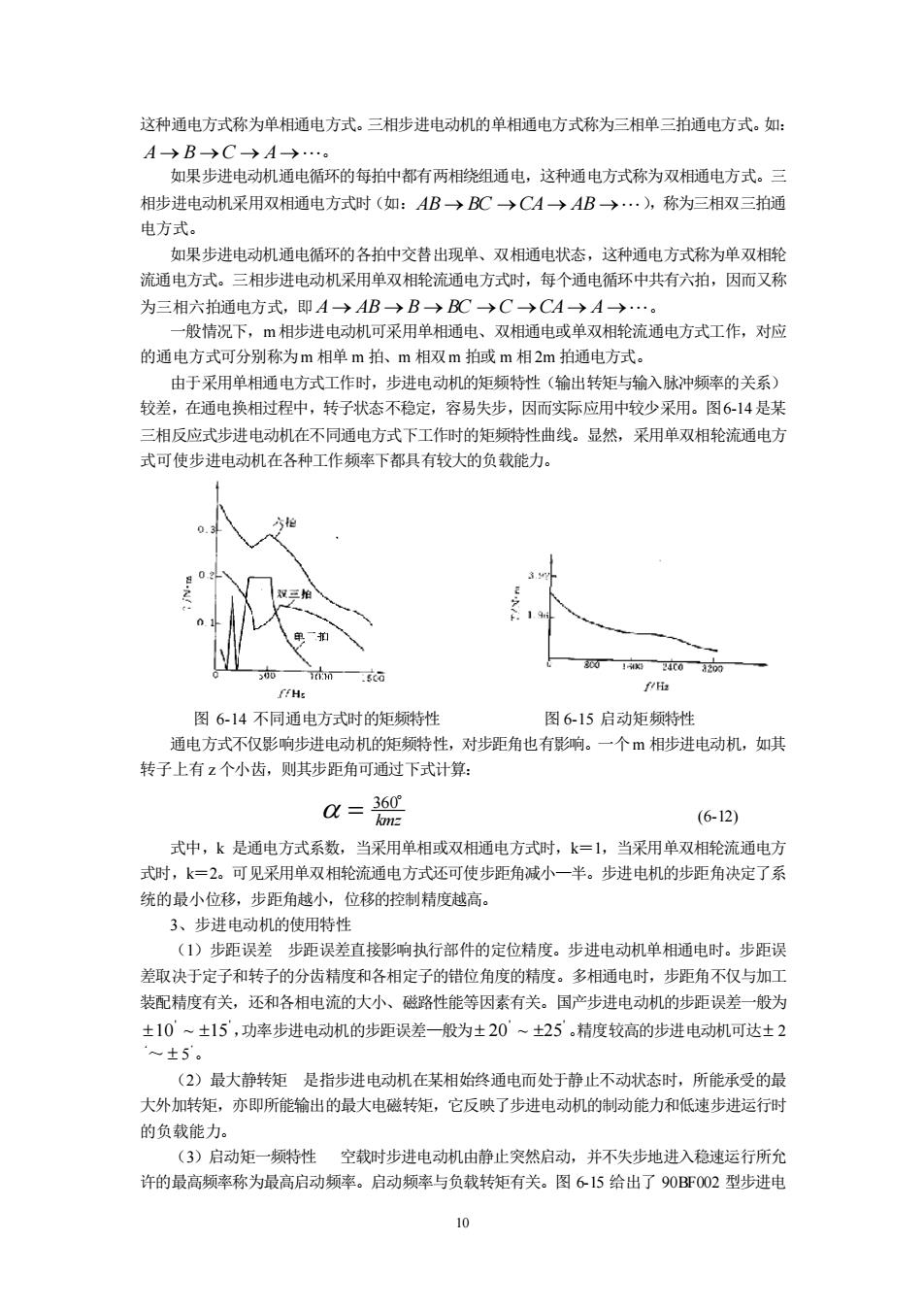

这种通电方式称为单相通电方式。三相步进电动机的单相通电方式称为三相单三拍通电方式。如: A→B→C→A3 如果步进电动机通电循环的每拍中都有两相绕组通电,这种通电方式称为双相通电方式。三 相步讲电动机果用双相通申方式时(如:AB)B口CAAB..·),称为三相双三拍证 电方式。 如果步进电动机通电循环的各拍中交替出现单、双相通电状态,这种通电方式称为单双相轮 流通电方式。三相步进电动机采用单双相轮流通电方式时,每个通电循环中共有六拍,因而又称 为三相六拍通电方式,即A→AB→B→BC →C →CA→A→…。 一般情况下,m相步进电动机可采用单相通电、双相通电或单双相轮流通电方式工作,对应 的通电方式可分别称为m相单m拍、m相双m拍或m相2m拍通电方式。 由于采用单相通电方式工作时,步进电动机的矩频特性(输出转矩与输入脉冲频率的关系) 较差,在通电换相过程中,转子状态不稳定,容易失步,因而实际应用中较少采用。图6-14是某 三相反应式步进电动机在不同通电方式下工作时的矩频特性曲线。显然,采用单双相轮流通电方 式可使步进电动机在各种工作频率下都具有较大的负载能力。 图6-14不同通电方式时的矩频特性 图6-15启动矩频特性 通电方式不仅影响步进电动机的矩频特性,对步距角也有影响。一个m相步进电动机,如其 转子上有z个小齿,则其步距角可通过下式计算: a (6-12) 式中,k是通电方式系数,当采用单相或双相通电方式时,k=1,当采用单双相轮流通电方 式时,k=2。可见采用单双相轮流通电方式还可使步距角减小一半。步进电机的步距角决定了系 统的最小位移,步距角越小,位移的控制精度越高。 3、步进电动机的使用特性 (1)步距误差 步距误差直接影响执行部件的定位精度。步进电动机单相通电时。步距误 差取决于定子和转子的分齿精度和各相定子的错位角度的精度。多相通电时,步距角不仅与加工 装配精度有关,还和各相电流的大小、磁路性能等因素有关。国产步进电动机的步距误差一般为 ±10~±15,功率步进电动机的步距误差一般为±20'~±25,精度较高的步进电动机可达±2 -±5。 (2)最大静转矩是指步讲申动机在其相始终通申而处于静止不动状态时,所能承受的最 大外加转矩,亦即所能输出的最大电磁转矩,它反映了步进电动机的制动能力和低速步进运行时 的负载能力。 (3)启动矩频特性空载时步讲申动机由静止突然启动,并不失步地讲入稳速运行所外 许的最高频率称为最高启动频率。启动频率与负载转矩有关。图615给出了90F002型步进 6

10 这种通电方式称为单相通电方式。三相步进电动机的单相通电方式称为三相单三拍通电方式。如: A→ B →C → A→。 如果步进电动机通电循环的每拍中都有两相绕组通电,这种通电方式称为双相通电方式。三 相步进电动机采用双相通电方式时(如: AB → BC →CA→ AB → ),称为三相双三拍通 电方式。 如果步进电动机通电循环的各拍中交替出现单、双相通电状态,这种通电方式称为单双相轮 流通电方式。三相步进电动机采用单双相轮流通电方式时,每个通电循环中共有六拍,因而又称 为三相六拍通电方式,即 A→ AB → B → BC →C →CA→ A→。 一般情况下,m相步进电动机可采用单相通电、双相通电或单双相轮流通电方式工作,对应 的通电方式可分别称为m 相单 m 拍、m 相双m 拍或 m 相2m 拍通电方式。 由于采用单相通电方式工作时,步进电动机的矩频特性(输出转矩与输入脉冲频率的关系) 较差,在通电换相过程中,转子状态不稳定,容易失步,因而实际应用中较少采用。图6-14是某 三相反应式步进电动机在不同通电方式下工作时的矩频特性曲线。显然,采用单双相轮流通电方 式可使步进电动机在各种工作频率下都具有较大的负载能力。 图 6-14 不同通电方式时的矩频特性 图 6-15 启动矩频特性 通电方式不仅影响步进电动机的矩频特性,对步距角也有影响。一个m 相步进电动机,如其 转子上有 z 个小齿,则其步距角可通过下式计算: kmz 360 = (6-12) 式中,k 是通电方式系数,当采用单相或双相通电方式时,k=1,当采用单双相轮流通电方 式时,k=2。可见采用单双相轮流通电方式还可使步距角减小—半。步进电机的步距角决定了系 统的最小位移,步距角越小,位移的控制精度越高。 3、步进电动机的使用特性 (1)步距误差 步距误差直接影响执行部件的定位精度。步进电动机单相通电时。步距误 差取决于定子和转子的分齿精度和各相定子的错位角度的精度。多相通电时,步距角不仅与加工 装配精度有关,还和各相电流的大小、磁路性能等因素有关。国产步进电动机的步距误差一般为 ' ' 10 ~ 15 ,功率步进电动机的步距误差—般为 ' ' 20 ~ 25 。精度较高的步进电动机可达 2 ‘~ 5 ’。 (2)最大静转矩 是指步进电动机在某相始终通电而处于静止不动状态时,所能承受的最 大外加转矩,亦即所能输出的最大电磁转矩,它反映了步进电动机的制动能力和低速步进运行时 的负载能力。 (3)启动矩一频特性 空载时步进电动机由静止突然启动,并不失步地进入稳速运行所允 许的最高频率称为最高启动频率。启动频率与负载转矩有关。图 6-15 给出了 90BF002 型步进电