工艺结构部分 辅助结构部分 工作零件 定位零件压料、卸料导向零件 固定零件紧固及其它 及顶件零件 零件 凸模 挡料销 卸料板 导柱 上下模座 螺钉 凹模 导正销 压边圈 导套 模柄 销钉 凸凹模 导料板 顶件器 导板 凸、凹模固 定位销 推件器 导筒 定板 其它 定位板 垫板 侧压板 限制器 侧刃 二、实验目的及内容 1.实验目的 (1)了解并掌握冲压模具的基本类型、结构和功能。 (2)了解构成冲模的主要零件及这些零件的作用与相互装配关系。 (3)了解冲压模具与压力机的安装、调整及操作方法。 2.实验内容 (1)观看图21所示的几种典型模具动画及视频拆装演示,理解这些模具 的结构及其工作原理。 (2)根据其结构对上述模具进行拆卸,熟悉各零件的名称、作用及相互装 配关系。 (3)将拆散的委件按顺序装配好。 (4)将装好的模具安装在压力机上,并学会模具安装在设备上的要领。 三、实验设备及工具 1.Y41K-25型液压机、游标卡尺、木锤、扳手、起子等 2.简单模、复合模、连续模若干套。 3.简单模、复合模、级进模的动画视频及三维CAD模型

工艺结构部分 辅助结构部分 工作零件 定位零件 压料、卸料 及顶件零件 导向零件 固定零件 紧固及其它 零件 凸模 凹模 凸凹模 挡料销 导正销 导料板 定位销 定位板 侧压板 侧刃 卸料板 压边圈 顶件器 推件器 导柱 导套 导板 导筒 上下模座 模柄 凸、凹模固 定板 垫板 限制器 螺钉 销钉 键 其它 二、实验目的及内容 1. 实验目的 (1)了解并掌握冲压模具的基本类型、结构和功能。 (2)了解构成冲模的主要零件及这些零件的作用与相互装配关系。 (3)了解冲压模具与压力机的安装、调整及操作方法。 2. 实验内容 (1)观看图 2-1 所示的几种典型模具动画及视频拆装演示,理解这些模具 的结构及其工作原理。 (2)根据其结构对上述模具进行拆卸,熟悉各零件的名称、作用及相互装 配关系。 (3)将拆散的零件按顺序装配好。 (4)将装好的模具安装在压力机上,并学会模具安装在设备上的要领。 三、实验设备及工具 1. Y41K-25 型液压机、游标卡尺、木锤、扳手、起子等。 2. 简单模、复合模、连续模若干套。 3. 简单模、复合模、级进模的动画视频及三维 CAD 模型

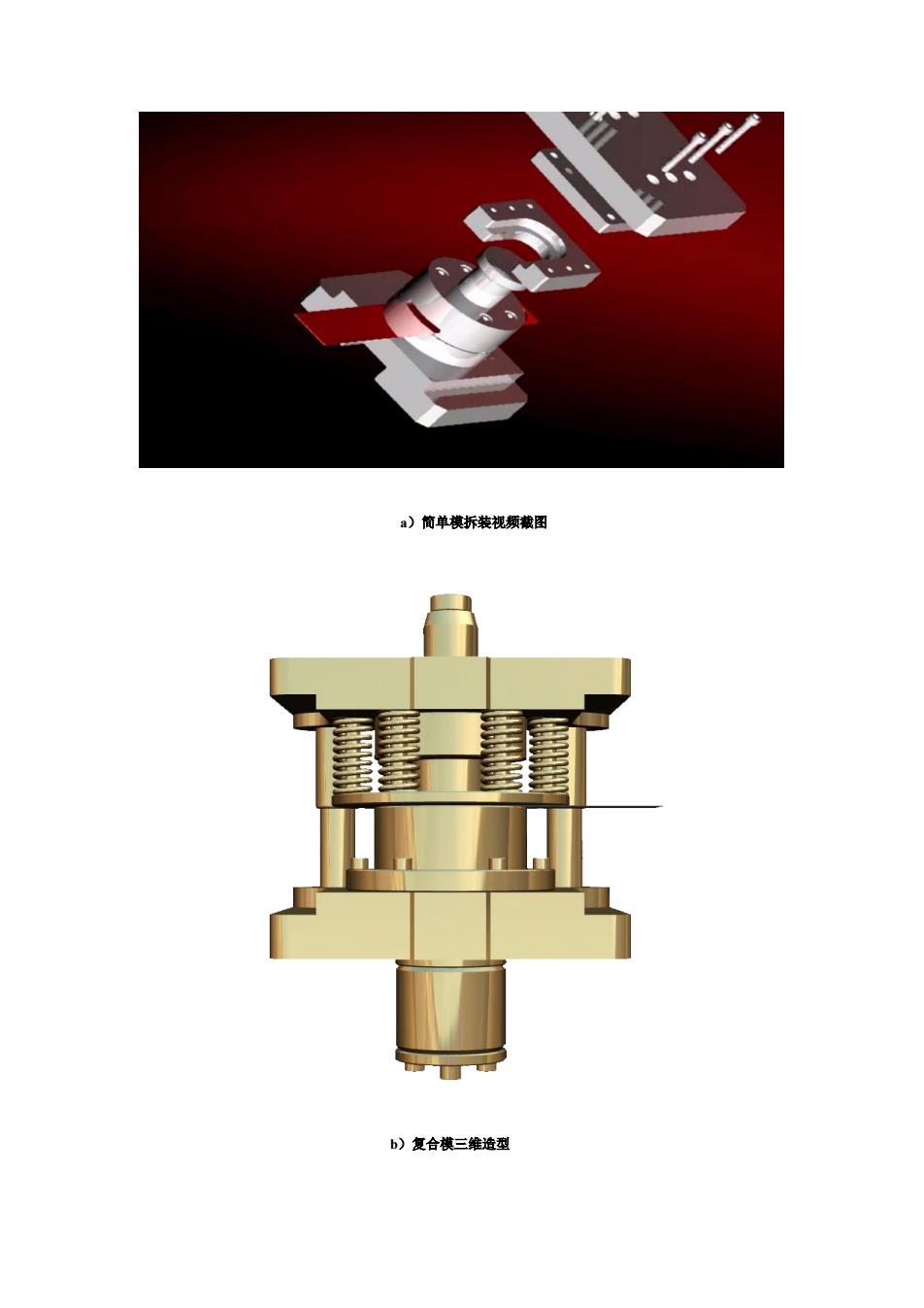

)简单模拆装视须酸图 b)复合模三维造型

a)简单模拆装视频截图 b)复合模三维造型

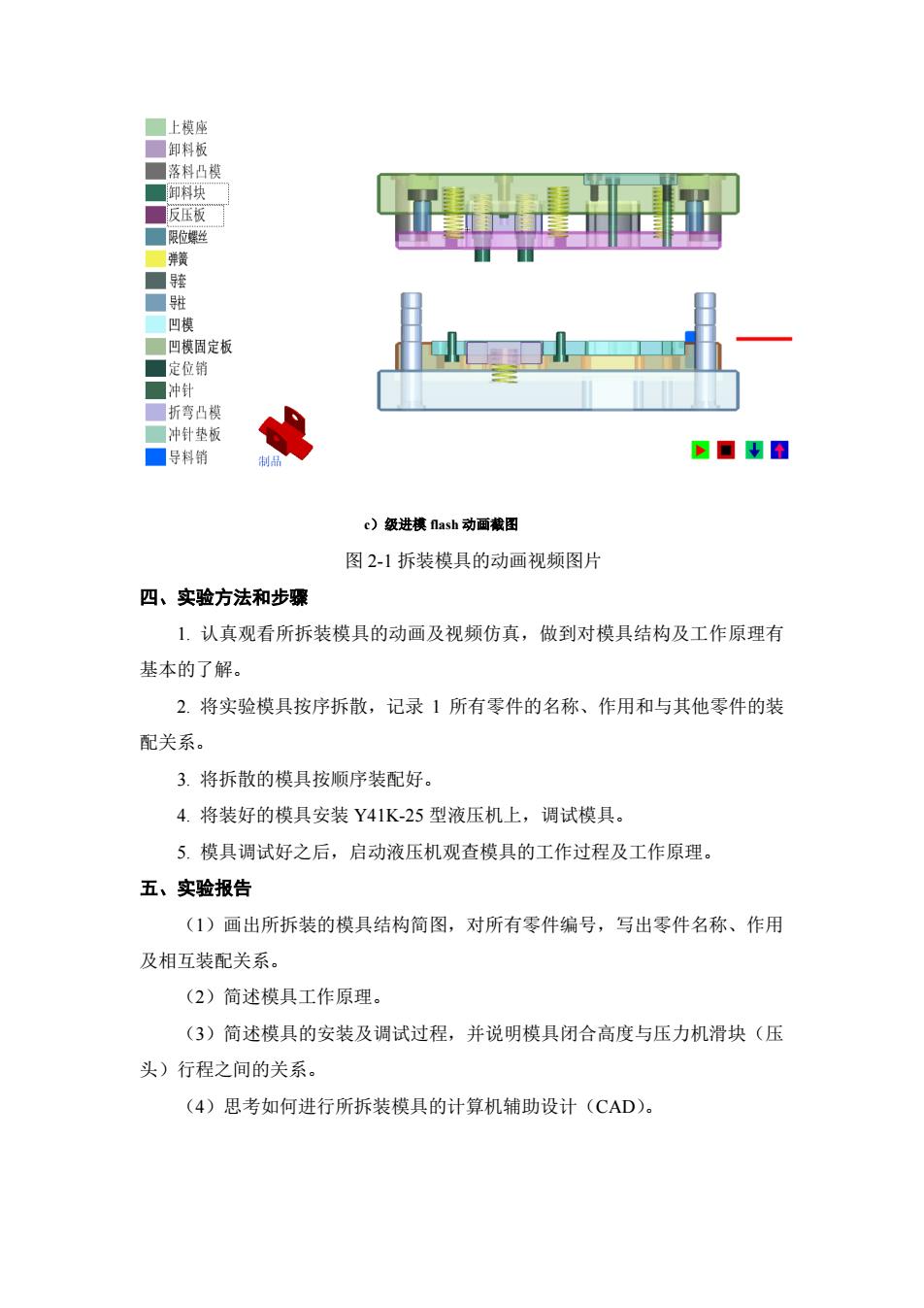

模固定板 位销 冲针垫板 ■导料销 c)级进模ah动画檬图 图21拆装模具的动画视频图片 四、实验方法和步骤 1.认真观看所拆装模具的动画及视频仿真,做到对模具结构及工作原理有 基本的了解。 2.将实验模具按序拆散,记录1所有零件的名称、作用和与其他零件的装 配关系。 3.将拆散的模具按顺序装配好。 4.将装好的模具安装Y41K-25型液压机上,调试模具。 5.模具调试好之后,启动液压机观查模具的工作过程及工作原理。 五、实验报告 (1)画出所拆装的模具结构简图,对所有零件编号,写出零件名称、作用 及相互装配关系。 (2)简述模具工作原理。 (3)简述模具的安装及调试过程,并说明模具闭合高度与压力机滑块(压 头)行程之间的关系。 (4)思考如何进行所拆装模具的计算机辅助设计(CAD)

c)级进模 flash 动画截图 图 2-1 拆装模具的动画视频图片 四、实验方法和步骤 1. 认真观看所拆装模具的动画及视频仿真,做到对模具结构及工作原理有 基本的了解。 2. 将实验模具按序拆散,记录 1 所有零件的名称、作用和与其他零件的装 配关系。 3. 将拆散的模具按顺序装配好。 4. 将装好的模具安装 Y41K-25 型液压机上,调试模具。 5. 模具调试好之后,启动液压机观查模具的工作过程及工作原理。 五、实验报告 (1)画出所拆装的模具结构简图,对所有零件编号,写出零件名称、作用 及相互装配关系。 (2)简述模具工作原理。 (3)简述模具的安装及调试过程,并说明模具闭合高度与压力机滑块(压 头)行程之间的关系。 (4)思考如何进行所拆装模具的计算机辅助设计(CAD)

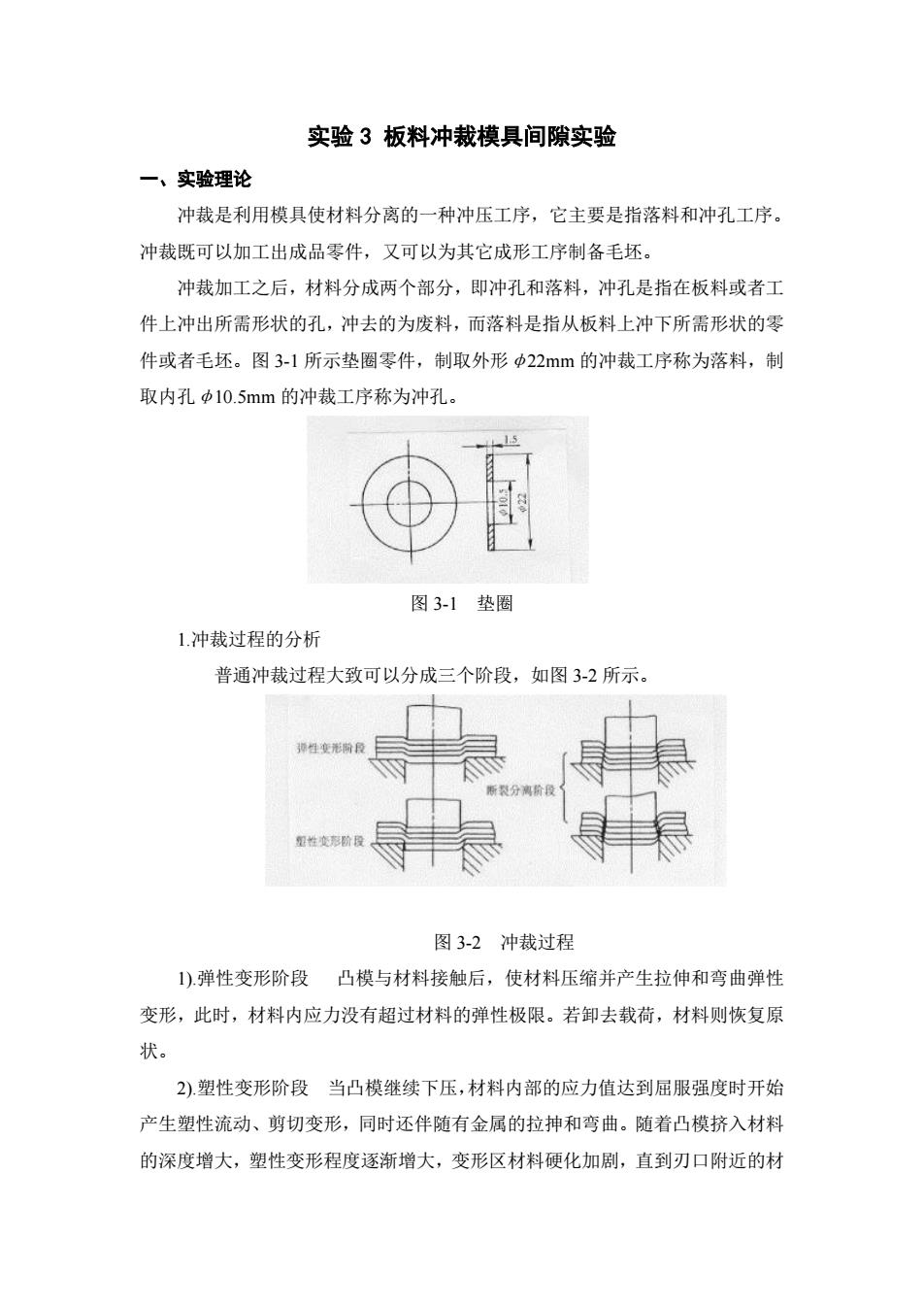

实验3板料冲裁模具间隙实验 一、实验理论 冲裁是利用模具使材料分离的一种冲压工序,它主要是指落料和冲孔工序 冲裁既可以加工出成品零件,又可以为其它成形工序制备毛坯。 冲裁加工之后,材料分成两个部分,即冲孔和落料,冲孔是指在板料或者工 件上冲出所需形状的孔,冲去的为废料,而落料是指从板料上冲下所需形状的零 件或者毛坯。图3-1所示垫圈零件,制取外形中22mm的冲裁工序称为落料,制 取内孔中10.5mm的冲裁工序称为冲孔。 图31垫圈 1冲裁过程的分析 普通冲裁过程大致可以分成三个阶段,如图3-2所示。 性变形段目 分离阶 图性变慕阶授 图3-2冲裁过程 ).弹性变形阶段凸模与材料接触后,使材料压缩并产生拉伸和弯曲弹性 变形,此时,材料内应力没有超过材料的弹性极限。若卸去载荷,材料则恢复原 状。 2).塑性变形阶段当凸模继续下压,材料内部的应力值达到屈服强度时开始 产生塑性流动、剪切变形,同时还伴随有金属的拉抻和弯曲。随着凸模挤入材料 的深度增大,塑性变形程度逐渐增大,变形区材料硬化加剧,直到刃口附近的材

实验 3 板料冲裁模具间隙实验 一、实验理论 冲裁是利用模具使材料分离的一种冲压工序,它主要是指落料和冲孔工序。 冲裁既可以加工出成品零件,又可以为其它成形工序制备毛坯。 冲裁加工之后,材料分成两个部分,即冲孔和落料,冲孔是指在板料或者工 件上冲出所需形状的孔,冲去的为废料,而落料是指从板料上冲下所需形状的零 件或者毛坯。图 3-1 所示垫圈零件,制取外形φ22mm 的冲裁工序称为落料,制 取内孔φ10.5mm 的冲裁工序称为冲孔。 图 3-1 垫圈 1.冲裁过程的分析 普通冲裁过程大致可以分成三个阶段,如图 3-2 所示。 图 3-2 冲裁过程 1).弹性变形阶段 凸模与材料接触后,使材料压缩并产生拉伸和弯曲弹性 变形,此时,材料内应力没有超过材料的弹性极限。若卸去载荷,材料则恢复原 状。 2).塑性变形阶段 当凸模继续下压,材料内部的应力值达到屈服强度时开始 产生塑性流动、剪切变形,同时还伴随有金属的拉抻和弯曲。随着凸模挤入材料 的深度增大,塑性变形程度逐渐增大,变形区材料硬化加剧,直到刃口附近的材

料内应力达到材料强度极限,冲裁力达到最大值,村料出现裂纹,开始破坏,塑 性变形阶段结束。 3).断裂分离阶段随着凸模继续压入材料,己经出现的上、下裂纹逐渐向金 属内层扩展延伸,当裂纹相遇重合时,材料即被剪断完成分离过程。 图3-3为冲裁时剪切区受力状态图。图中、F分别是凸、凹模对板料的 垂直作用力:F、F分别是凸、凹模对板料的侧压力:F、uF2为凸、凹模端 面作用于板料的摩擦力:F、F为凸、凹模侧面作用于板料的摩擦力。其中 摩擦力uF和F随凸、凹模间隙值大小的不同而方向发生改变。 图3-3冲裁受力状态 1一凸模 2一板料 3一凹模 从受力情况分析,侧向压力F、F4一定小于垂直压力F1、F2:而在压力小 的地方裂纹更容易产生和扩展。因此,冲裁分离时的初始裂纹是从模具刃口侧面 产生的,随之上、下微裂纹迅速扩展延伸并相遇而完成分离。 2.冲裁件质量 冲裁件质量主要是指切断面质量、表面质量、形状误差和尺寸精度。对于冲 裁工序而言,冲裁件切断面质量往往是关系到工序成功与否的重要因素。从图 3-4中能够看到,冲裁件切断面可以明显地区分为四个部分:1)光亮带;2)断 裂带:3)圆角:4)毛刺

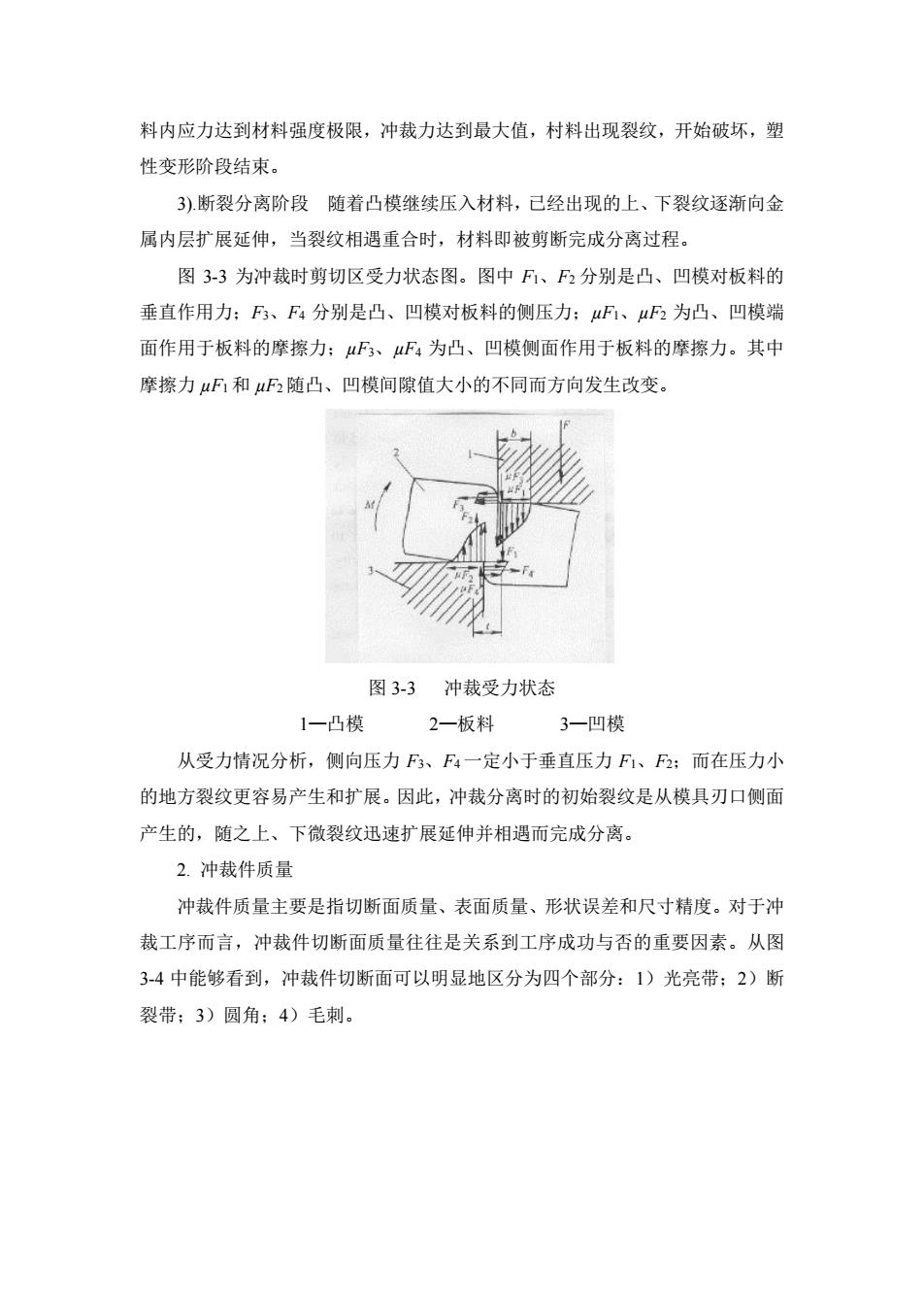

料内应力达到材料强度极限,冲裁力达到最大值,村料出现裂纹,开始破坏,塑 性变形阶段结束。 3).断裂分离阶段 随着凸模继续压入材料,已经出现的上、下裂纹逐渐向金 属内层扩展延伸,当裂纹相遇重合时,材料即被剪断完成分离过程。 图 3-3 为冲裁时剪切区受力状态图。图中 F1、F2 分别是凸、凹模对板料的 垂直作用力;F3、F4 分别是凸、凹模对板料的侧压力;µF1、µF2 为凸、凹模端 面作用于板料的摩擦力;µF3、µF4 为凸、凹模侧面作用于板料的摩擦力。其中 摩擦力 µF1 和 µF2 随凸、凹模间隙值大小的不同而方向发生改变。 图 3-3 冲裁受力状态 1—凸模 2—板料 3—凹模 从受力情况分析,侧向压力 F3、F4 一定小于垂直压力 F1、F2;而在压力小 的地方裂纹更容易产生和扩展。因此,冲裁分离时的初始裂纹是从模具刃口侧面 产生的,随之上、下微裂纹迅速扩展延伸并相遇而完成分离。 2. 冲裁件质量 冲裁件质量主要是指切断面质量、表面质量、形状误差和尺寸精度。对于冲 裁工序而言,冲裁件切断面质量往往是关系到工序成功与否的重要因素。从图 3-4 中能够看到,冲裁件切断面可以明显地区分为四个部分:1)光亮带;2)断 裂带;3)圆角;4)毛刺