第11章溶液浓缩717 不同压强下的沸点,在直角坐标图上标绘相对应的沸点值即可得到一条直线(称 为杜林直线)。则该直线的斜率为: k=A-IA tw'-tw (11-6) 式中:k为杜林直线的斜率,无因次;tA,tw分别为某压强下溶液的沸点与纯 水的沸点,℃;tA',tw分别为另一压强下溶液的沸点与纯水的沸点,℃。 由此可知,对一定浓度的溶液,只要知道它在两个不同压强下的沸点,再查 出相应压强下水的沸点,即可绘出该浓度溶液的杜林直线,由此直线就可求得该 溶液在其他压强下的沸点。 不同浓度的杜林直线是不平行的,斜率飞是溶液质量分数x的函数。 [例11-1]求50%糖溶液在80kPa真空度下的沸点。大气压强取101.3 kPao 解:蒸发器绝对压强为101.3-80=21.3kPa。在21.3kPa下二次蒸汽温度 为61℃,即334K。汽化潜热为2352.1kJ/kg。由表11-1查得△'=1.8℃ 3342 △'=0.0162×1.8×2352.=1.38(℃) t=△'+T'=1.38+61=62.38(℃) (2)由液层静压效应而引起的温度差损失△”蒸发器内的沸腾一般是在加 热管内沸腾。加热管内溶液液位维持一定,处于不同深度的溶液受到不同的静压 强,所以溶液内部的沸点比液面处的沸点高,两者之差即为由液层静压引起的温 度差损失。 设液面上方的压强为p0,溶液液层高度为h,溶液密度为ρ,则溶液中层的 压强,亦即溶液内部的平均压强为: Pm=po+ghe (11-7) 设对应于po和pm的沸点分别为to和tm,则由液层静压引起的温度差损失 为: △"=tm-to (11-8) 一般地,t0和tm可直接由p0和pm查水的饱和温度。 在高真空度下操作的蒸发器内,由液层静压引起的温度差损失的影响是很显

718食品工程原理 著的。实际上,底层溶液并不沸腾,而是随着溶液向上方流动至某一高度后才开 始沸腾。为减少温度差损失,应避免存在很大的液层静压。膜式蒸发器即具有这 样的优点。 由于溶液沸腾时液层内混有气泡,故液层的实际密度较式(11-7)采用的纯 液体密度要小,因此用式(11-8)算出的△”值偏大。此外,当溶液在加热管内的 循环速度较大时,就会因流动阻力使平均压强增高,式(11-8)中并没有考虑这 项影响,但可以抵消前述的部分误差。可见,由式(11-8)求出的△”值仅为估计 值。 (3)由于管路流动阻力而引起的温度差损失△”多效蒸发中二次蒸汽由前 效经管路送至下效作为加热蒸汽,因管道流动阻力使二次蒸汽的压强稍有降低, 温度也相应下降,一般约降1℃。例如前效二次蒸汽离开液面时为95℃,经管路 送到后效时降为94℃,致使后效的有效温度差损失1℃,这种损失即为因管路流 动阻力而引起的温度差损失△”。△”的计算相当繁琐,一般取效间二次蒸汽温度 下降1℃,末效或单效蒸发器至冷凝器间下降1~1.5℃。此项温差损失与蒸汽的 流速、物性和管道尺寸有关,一般取0.5一1.5℃。 [例11-2]用连续真空蒸发器将桃浆从含固形物11%浓缩至40%。蒸发器 内真空度为93.3kPa,液层深度为2m,采用100℃蒸汽加热,桃浆的密度为 1180kgm3。求温度差损失及蒸发器的有效温差。 解:(1)93.3kPa真空度下,水蒸气的饱和温度为41.6℃,在该温度下水 的汽化潜热r'=2400kJkg,参考糖液的数据,常压下沸点的升高△'为1.0℃。 由吉辛柯公式: △'=0.0162×(41,5+2732×1.0=0.668(℃) 2400 (2)液体平均压强: pm=p+9=101300-93300+1180x9.81X2=19557(Pa) 查水的物性表:tm=59.6℃,则: △”=59.6-41.6=18(℃) (3)有效温差: △=△'+△”=0.668+18÷18.67(℃)

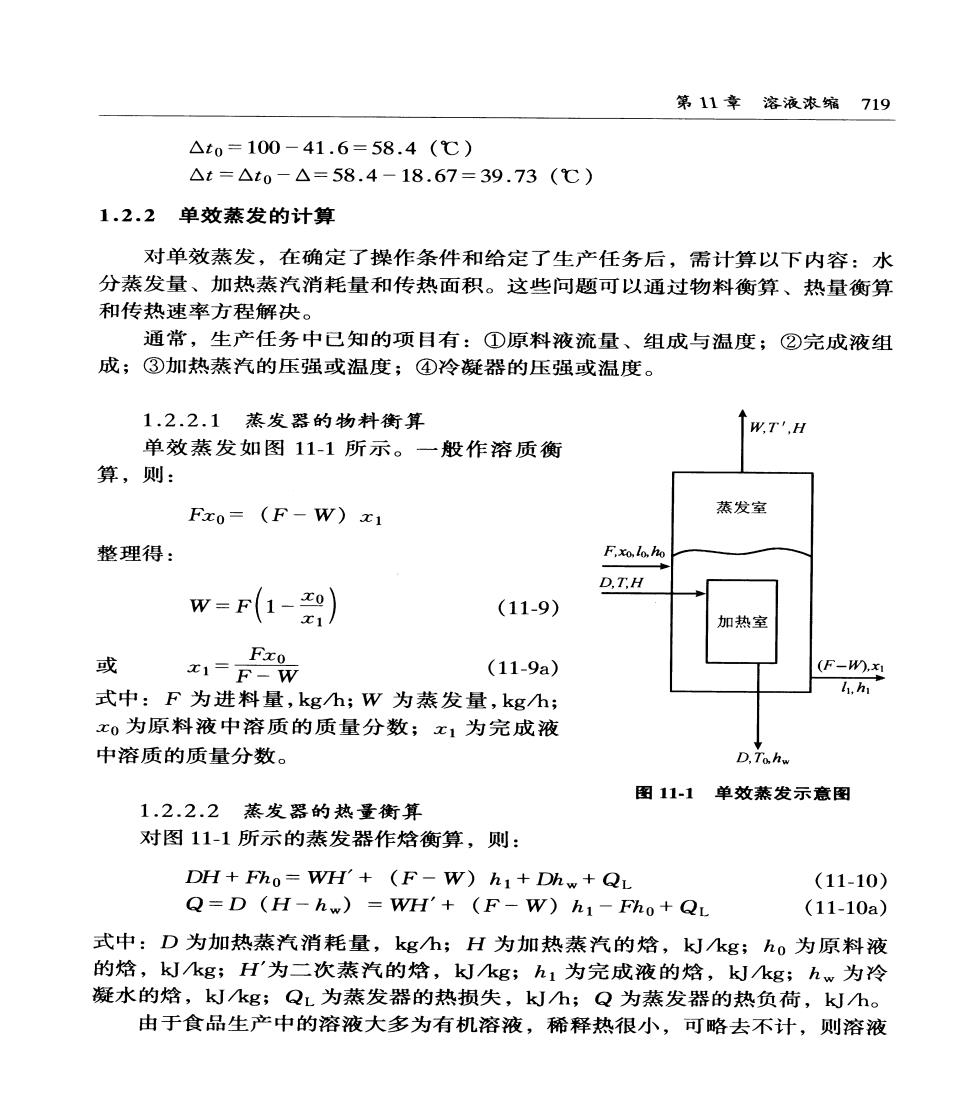

第11幸溶液浓缩719 △t0=100-41.6=58.4(℃) △t=△t0-△=58.4-18.67=39.73(℃) 1.2.2单效蒸发的计算 对单效蒸发,在确定了操作条件和给定了生产任务后,需计算以下内容:水 分蒸发量、加热蒸汽消耗量和传热面积。这些问题可以通过物料衡算、热量衡算 和传热速率方程解决。 通常,生产任务中已知的项目有:①原料液流量、组成与温度;②完成液组 成;③加热蒸汽的压强或温度;④冷凝器的压强或温度。 1.2.2.1蒸发器的物料衡算 W.T',H 单效蒸发如图11-1所示。一般作溶质衡 算,则: Fxo=(F-W)x1 蒸发室 整理得: F.xo.lo.ho D.T.H w=F(1-) (11-9) 加热室 或 Fxo xI-F-W (11-9a) (F-W).x 式中:F为进料量,kgh;W为蒸发量,kgh; h.h xo为原料液中溶质的质量分数;x1为完成液 中溶质的质量分数。 D.Toh. 图11-1单效蒸发示意图 1.2.2.2蒸发器的热量衡算 对图11-1所示的蒸发器作焙衡算,则: DH+Fho=WH+(F-W)h+Dhw+QL (11-10) Q=D (H-h)=WH'+(F-W)h1-Fho+QL (11-10a) 式中:D为加热蒸汽消耗量,kgh;H为加热蒸汽的焓,kJkg;ho为原料液 的焓,kkg;H'为二次蒸汽的焙,Jkg;h1为完成液的焙,kJkg;hw为冷 凝水的焙,kkg;QL为蒸发器的热损失,kJh;Q为蒸发器的热负荷,kJh。 由于食品生产中的溶液大多为有机溶液,稀释热很小,可略去不计,则溶液

720食品工程原理 的焓可用比热容计算,取0℃的液体为基准,则有: hw=cpw To;ho=cpoto,h1=cpiti 则式(11-10a)为: D (H-CpwTo)=WH'+(F-W)cp1t1-Fcpoto+QL (11-10b) 式中:T。为加热蒸汽冷凝液温度,℃;to为原料液的温度,℃;t1为完成液的温 度(即溶液的沸点),℃;cpw为水的比热容,kJ/(kg·K);cp1为完成液的比热 容,kJ/(kgK);co为原料液的比热容,kJ/(kgK)。 溶液的比热容可由下面经验公式求: cp=Cpw(1-x)+cpBx (11-11) 式中:cpB为溶质比热容,k/(kgK)。 当x<0.2时,上式可简化为 Cp=cpw (1-z) (11-11a) cpo=cpw (1-x0)cpBxo=cpw-(cpw-cpB)Zo Cpl=cpw (1-21)+cpBz1=cpw-(cpw-cpB)1 联立两式并将式(11-9a)中的x1代入得: (F-W)Cp1=FCpo-Wcpw (11-12) 代入式(11-10b)得: D (H-CpwT)=WH'+(Fcpo-Wcpw)t1-Fcpoto+Q 设加热蒸汽的冷凝液在饱和温度下排出,则: H-cpwT=r及H'一cpwt1≈r',代人上式整理得: Q=Dr=Fcpo (t1-to)+Wr'+QL (11-13) 或 D=Fcno (ti-to)+Wr'+QL (11-13a) 式中:r为加热蒸汽的汽化潜热,kJkg;r'为二次蒸汽的汽化潜热,kJkg。 若原料液在沸点下进料,即to=t1,并忽略蒸发器的热损失,则上式为: D=W,' (11-14)

第11章溶液浓缩721 或 e=0=5 (11-15) 式中:为蒸发1kg水时的加热蒸汽消耗量,称为单位蒸汽消耗量,kgkg。 由于蒸汽的汽化潜热随压强变化不大,即'和1两者相差很小,故单效蒸 发时,e=D/W=1,即蒸发1kg的水约需1kg的加热蒸汽。实际上因蒸发器有 热量损失等影响,e值约为1.1或稍多一些。 1.2.2.3传热面积S。 蒸发器的传热面积由传热速率公式计算,即 Q=S,K△tm 或 Q So-KoAtm (11-16) 式中:S。为蒸发器的传热外表面积,m2;K。为基于外表面积的总传热系数, W/(mK);△tm为平均传热温度差,℃;Q为蒸发器的热负荷,即蒸发器的传 热速率,W。 若加热蒸汽的冷凝水在饱和温度下排出,则S。可根据式(11-16)直接算 出,否则应分段计算。下面按前者情况进行讨论。 (1)平均温度差△tm在蒸发过程中,加热面两侧流体均处于恒温、变相状 态下,故 △tm=T-t1 (11-17) 式中T为加热蒸汽的温度,℃。 (2)基于传热外表面积的总传热系数K。基于传热外面积的总传热系数K。 按下式计算: 1 K。+R+安会+R。+石. (11-18) aidi ao 式中:a为对流传热系数,W/(m2·K);d为管径,m;Rs为垢层热阻, m2,KW;b为管壁厚度,m;入为管材的热导率,W/(m~K);下标i表示管内 侧、。表示管外侧,m表示平均。 垢层热阻值可按经验数值计算。管外侧的蒸汽冷凝传热系数可按膜式冷凝传 热系数公式计算。管内侧溶液沸腾传热系数则难于精确计算,因它受多方面因素