第11卷第1期 智能系统学报 Vol.11 No.1 2016年2月 CAAI Transactions on Intelligent Systems Feh.2016 D0I:10.11992/is.201501028 网络出版地址:htp:/www.cmki.net/kcms/detail/23.1538.TP.20151229.0844.022.html ANFIS微波加热过程分段温度预测模型 王伟2,周新志1,2 (1.四川大学电子信息学院,四川成都610065:2.四川大学智能控制研究所,四川成都610064) 摘要:在微波加热过程中加热介质在不同温度阶段有不同的内部特性,传统的温度预测方法难于同时对加热介质 低温段与高温段温度取得满意的预测结果。为此提出了一种基于ANS的分段温度预测模型,该方法建立基于K 均值聚类法的温度划分机制,并采用不同结构的ANFIS预测加热介质不同温度阶段的温度。低温阶段构建常规 ANFIS预测温度,高温阶段利用减法聚类能从数据中确定模糊规则的特性构建ANFS预测温度。仿真结果表明,与 采用单一结构的ANFIS和BP(back propagation)神经网络的预测结果相比,ANFIS分段温度预测模型可同时在加热 介质低温段与高温段取得较好的预测结果,模型效率可达到97.41%,显著提高了预测准确率,这有助于提高实际微 波加热过程的生产效率和安全性。 关键词:微波加热过程;分段温度预测;K均值聚类;ANFIS:BP神经网络:减法聚类 中图分类号:TP18:TP301.6文献标志码:A文章编号:1673-4785(2016)01-0061-09 中文引用格式:王伟,周新志.ANIS微波加热过程分段温度预测模型[J].智能系统学报,2016,11(1):61-69. 英文引用格式:WANG Wei,,ZHOU Xinzhi..Temperature-sectioned prediction model for microwave heating process based on adap- tive network-based fuzzy inference system[J].CAAI Transactions on Intelligent Systems,2016,11(1):61-69. Temperature-sectioned prediction model for microwave heating process based on adaptive network-based fuzzy inference system WANG Wei2,ZHOU Xinzhi'2 (1.College of Electronic Information,Sichuan University,Chengdu 610065,China;2.Institute of Intelligent Control,Sichuan Uni- versity,Chengdu 610064,China) Abstract:During the microwave heating process,materials in different temperature regions have different internal characteristics.Using traditional temperature forecasting methods,it is difficult to obtain satisfactory prediction re- sults for both low-and high-temperature sections in a medium.To solve this problem,this study proposes a new tem- perature-sectioned forecasting model based on the ANFIS (adaptive neuro-fuzzy inference system).For this meth- od,we established a temperature-division mechanism based on K-means clustering.Additionally,we used an AN- FIS with different structures to forecast the temperature of the heated medium at different stages.We also construc- ted a conventional ANFIS to predict a material's low temperature and a subtraction-clustering ANFIS that determines the fuzzy rules from data to predict a material's high temperature.Simulation results demonstrate that the proposed method achieves satisfactory results for both low-and high-temperature sections when compared to ANFISs and BP (back propagation)networks with a single structure.Model efficiency can reach 97.41%and the prediction accura- cy is significantly improved.The proposed model can improve the efficiency and safety of the microwave heating process. Keywords:microwave heating process;sectioned temperature prediction;K-means clustering;adaptive Neuro- Fuzzy inference system;BP nerve network;subtraction clustering 作为一种新型加热方式,微波加热以其高效、清 等领域],并逐渐成为实现我国节能减排目标的 洁、环保的特点,广泛应用于化工、食品、冶金、材料 绿色工艺手段之一。在微波加热过程中,加热介质 内部特性诸如介电常数、电导率、热传导系数等随温 收稿日期:2015-01-30.网络出版日期:2015-12-29. 基金项目:国家“973”计划资助项目(2013CB328903) 度升高而变化,使得温度变化复杂,在加热过程中会 通信作者:周新志.E-mail:xz.zhou@su.edu.cn 出现热失控现象,对生产造成危险。因此对加热

第 11 卷第 1 期 智 能 系 统 学 报 Vol.11 №.1 2016 年 2 月 CAAI Transactions on Intelligent Systems Feb. 2016 DOI:10.11992 / tis.201501028 网络出版地址:http: / / www.cnki.net / kcms/ detail / 23.1538.TP.20151229.0844.022.html ANFIS 微波加热过程分段温度预测模型 王伟1, 2 ,周新志1, 2 (1.四川大学 电子信息学院,四川 成都 610065; 2.四川大学 智能控制研究所, 四川 成都 610064) 摘 要:在微波加热过程中加热介质在不同温度阶段有不同的内部特性,传统的温度预测方法难于同时对加热介质 低温段与高温段温度取得满意的预测结果。 为此提出了一种基于 ANFIS 的分段温度预测模型,该方法建立基于 K 均值聚类法的温度划分机制,并采用不同结构的 ANFIS 预测加热介质不同温度阶段的温度。 低温阶段构建常规 ANFIS 预测温度,高温阶段利用减法聚类能从数据中确定模糊规则的特性构建 ANFIS 预测温度。 仿真结果表明,与 采用单一结构的 ANFIS 和 BP(back propagation)神经网络的预测结果相比,ANFIS 分段温度预测模型可同时在加热 介质低温段与高温段取得较好的预测结果,模型效率可达到 97.41%,显著提高了预测准确率,这有助于提高实际微 波加热过程的生产效率和安全性。 关键词:微波加热过程;分段温度预测;K 均值聚类;ANFIS;BP 神经网络;减法聚类 中图分类号:TP18; TP301.6 文献标志码:A 文章编号:1673⁃4785(2016)01⁃0061⁃09 中文引用格式:王伟,周新志. ANFIS 微波加热过程分段温度预测模型[J]. 智能系统学报, 2016, 11(1): 61⁃69. 英文引用格式:WANG Wei, ZHOU Xinzhi. Temperature⁃sectioned prediction model for microwave heating process based on adap⁃ tive network⁃based fuzzy inference system[J]. CAAI Transactions on Intelligent Systems, 2016, 11(1): 61⁃69. Temperature⁃sectioned prediction model for microwave heating process based on adaptive network⁃based fuzzy inference system WANG Wei 1,2 , ZHOU Xinzhi 1,2 (1. College of Electronic Information, Sichuan University, Chengdu 610065, China; 2. Institute of Intelligent Control, Sichuan Uni⁃ versity, Chengdu 610064, China) Abstract:During the microwave heating process, materials in different temperature regions have different internal characteristics. Using traditional temperature forecasting methods, it is difficult to obtain satisfactory prediction re⁃ sults for both low⁃and high⁃temperature sections in a medium. To solve this problem, this study proposes a new tem⁃ perature⁃sectioned forecasting model based on the ANFIS (adaptive neuro⁃fuzzy inference system). For this meth⁃ od, we established a temperature⁃division mechanism based on K⁃means clustering. Additionally, we used an AN⁃ FIS with different structures to forecast the temperature of the heated medium at different stages. We also construc⁃ ted a conventional ANFIS to predict a materials low temperature and a subtraction⁃clustering ANFIS that determines the fuzzy rules from data to predict a materials high temperature. Simulation results demonstrate that the proposed method achieves satisfactory results for both low⁃ and high⁃temperature sections when compared to ANFISs and BP (back propagation) networks with a single structure. Model efficiency can reach 97.41% and the prediction accura⁃ cy is significantly improved. The proposed model can improve the efficiency and safety of the microwave heating process. Keywords:microwave heating process; sectioned temperature prediction; K⁃means clustering; adaptive Neuro⁃ Fuzzy inference system; BP nerve network; subtraction clustering 收稿日期:2015⁃01⁃30. 网络出版日期:2015⁃12⁃29. 基金项目:国家“973”计划资助项目(2013CB328903). 通信作者:周新志.E⁃mail: xz.zhou@ scu.edu.cn. 作为一种新型加热方式,微波加热以其高效、清 洁、环保的特点,广泛应用于化工、食品、冶金、材料 等领域[1⁃3] ,并逐渐成为实现我国节能减排目标的 绿色工艺手段之一。 在微波加热过程中,加热介质 内部特性诸如介电常数、电导率、热传导系数等随温 度升高而变化,使得温度变化复杂,在加热过程中会 出现热失控现象[1] ,对生产造成危险。 因此对加热

·62 智能系统学报 第11卷 介质温度的准确预测是保证大功率微波源加热过程 小波阈值去噪方法首先选取合适的小波基对含 安全性、可靠性,使其用于实际加热过程的重要研究 噪温度信号进行小波分解,然后根据选择的阈值函 课题之一。 数和阈值对分解后的高频系数进行阈值量化处理, 目前,国内外学者针对温度预测方法已做了大 最后根据低频小波系数和去噪后的高频小波系数重 量研究。Pedreno-Molina等提出RBF神经网络与多 构信号,获得去噪温度信号[o 项式矩阵方程相结合的思想用于微波辅助干燥过程 从上述小波去噪过程可知,信号去噪效果的好 温度的预测[)。TRIPATHY P.P.等于2009年使用 坏与小波基的选择、分解的层数、阈值函数的选取以 神经网络方法预测日光干燥过程的食品温度,取得 及阈值的确定有直接关系。阈值函数分为软、硬两 了满意的结果[)。国内学者王安娜等于2006年利 种,相比于硬阈值函数软阈值函数去噪效果更加平 用粒子群算法优化BP网络,建立新的钢水终点温 滑,因此本文选择软阈值函数,软阈值函数定义如式 度预报模型,提高了LF炉钢水温度的预测速度和 (2)所示: 精度[61.2012年崔桂梅等利用数据挖掘理论提取 sgn(0.4)(10.k1-入),I0.k1≥入 πd= (2) 样本数据特征,建立了T-S模糊神经网络模型预测 (0,10.1<入 高炉铁水的温度,预测结果验证了其方法优于BP 式中:心.4和W,分别为经去噪处理前后的小波变换 网络预测)。然而,上述方法也有不足之处。其一 系数,sgn(·)为符号函数,阈值入取为σ1g(M), 是神经网络的温度预测方法对样本要求较高,并且 median(lw.kI 无法充分利用已有的经验知识。其二是以上方法均 一是对噪声水平的估计值,M是信 0.6745 未考虑加热介质不同温度阶段内部特性的不同对其 号的长度。 温度的影响。 阈值由极大极小阈值估计方法确定,产生一个 针对已有研究成果的不足,本文首次提出采用 最小均方误差的极值作为阈值。除了确定阈值函数 自适应神经模糊推理系统来预测微波加热过程加热 和阈值的估计方法,还需要选择合适的小波基和最 介质的温度。ANFIS劉将神经网络与模糊系统结 佳分解层数。在此采用实验的方法确定小波基以及 合,结合模糊系统可以利用专家知识、对样本要求低 分解层数,并采用信噪比(SNR)、均方根误差 的特点弥补神经网络的不足,特别适合于复杂过程 (RMSE)以及平滑度指标)作为去噪效果的评价 的预测问题。在此基础上,根据加热介质在不同温 标准。在综合测试了几种常用的小波基以及不同的 度阶段有不同的内部特性,引入K均值聚类法将加 分解层数后,得出如表1所示的结果。 热介质温度分为低温阶段和高温阶段分别进行预 表1不同小波基以及分解层数去噪效果的评价结果 测。以下将从数据预处理、构建低温、高温阶段温度 Tablel De-noising result evaluation of different wavelet 预测模型以及仿真结果等方面阐述该预测模型及其 basis and destruct levels 结果。 小波基/最佳分解层数 SNR RMSE 平滑度指数 1数据预处理 haar小波/分解1层 47.633 0.4572 0.9527 在微波加热过程中,传感器测量的实际温度信 号经常会掺杂噪声,呈现出温度突变等非平稳特性 dh4小波/分解3层 63.0380.0776 0.9906 这样的温度突变点不能仅仅将其当做噪声去除掉! symm6小波/分解4层55.3740.1875 0.9779 而需要考虑微波加热过程中出现的热失控现象口。 区别于传统傅里叶变换去噪方法,小波变换在非平 从表1的去噪效果可以看到,选用d4小波对 稳信号的去噪方面具有突出的优越性。研究表明, 原始温度数据进行3层分解,信噪比可以达到 Donoho提出的小波阈值去噪方法是工程中应用最 63.038,高于使用d4小波和sym6小波去噪信号的 广泛的方法)。在此使用小波阈值去噪方法对传 信噪比:均方根误差为0.0776,比db4小波和sym6 感器测量的含噪温度信号进行处理。含噪温度数据 小波的均方根误差更小;平滑度指数略高于db4小 可按式(1)定义为 波和sym6小波,表示去噪信号更加平滑。因此选用 f(t)=s(t)+n(t) (1) 4小波对原始温度数据进行3层分解,可以达到 式中:s(t)为原始温度数据,n(t)是服从正态分布、 很好的去噪效果,其原始含噪温度数据与去噪之后 不相关且方差为常量的高斯白噪声。 的温度数据如图1所示

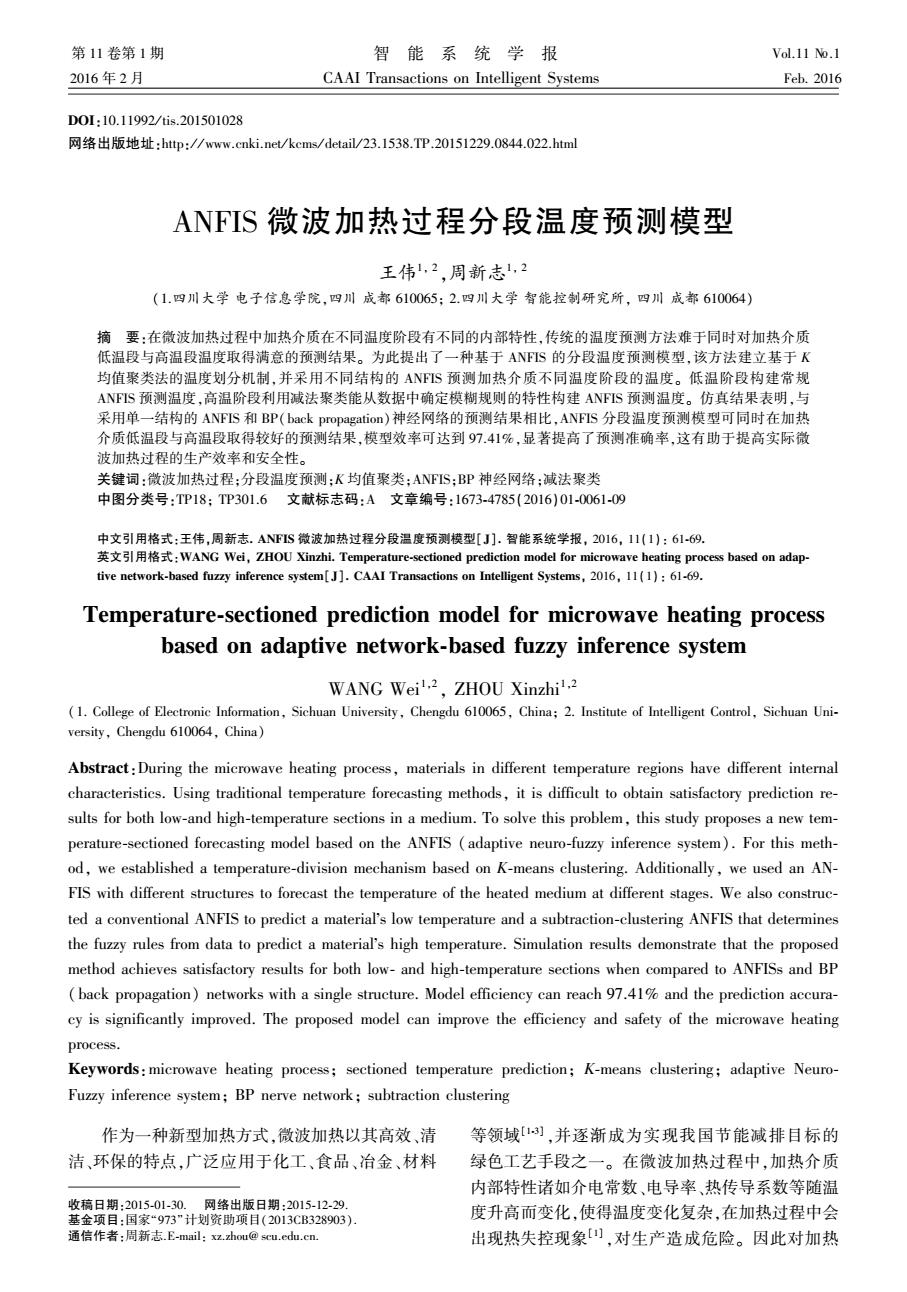

介质温度的准确预测是保证大功率微波源加热过程 安全性、可靠性,使其用于实际加热过程的重要研究 课题之一。 目前,国内外学者针对温度预测方法已做了大 量研究。 Pedreno⁃Molina 等提出 RBF 神经网络与多 项式矩阵方程相结合的思想用于微波辅助干燥过程 温度的预测[4] 。 TRIPATHY P. P. 等于 2009 年使用 神经网络方法预测日光干燥过程的食品温度,取得 了满意的结果[5] 。 国内学者王安娜等于 2006 年利 用粒子群算法优化 BP 网络,建立新的钢水终点温 度预报模型,提高了 LF 炉钢水温度的预测速度和 精度[6] 。 2012 年崔桂梅等利用数据挖掘理论提取 样本数据特征,建立了 T⁃S 模糊神经网络模型预测 高炉铁水的温度,预测结果验证了其方法优于 BP 网络预测[7] 。 然而,上述方法也有不足之处。 其一 是神经网络的温度预测方法对样本要求较高,并且 无法充分利用已有的经验知识。 其二是以上方法均 未考虑加热介质不同温度阶段内部特性的不同对其 温度的影响。 针对已有研究成果的不足,本文首次提出采用 自适应神经模糊推理系统来预测微波加热过程加热 介质的温度。 ANFIS [8] 将神经网络与模糊系统结 合,结合模糊系统可以利用专家知识、对样本要求低 的特点弥补神经网络的不足,特别适合于复杂过程 的预测问题。 在此基础上,根据加热介质在不同温 度阶段有不同的内部特性,引入 K 均值聚类法将加 热介质温度分为低温阶段和高温阶段分别进行预 测。 以下将从数据预处理、构建低温、高温阶段温度 预测模型以及仿真结果等方面阐述该预测模型及其 结果。 1 数据预处理 在微波加热过程中,传感器测量的实际温度信 号经常会掺杂噪声,呈现出温度突变等非平稳特性, 这样的温度突变点不能仅仅将其当做噪声去除掉, 而需要考虑微波加热过程中出现的热失控现象[1] 。 区别于传统傅里叶变换去噪方法,小波变换在非平 稳信号的去噪方面具有突出的优越性。 研究表明, Donoho 提出的小波阈值去噪方法是工程中应用最 广泛的方法[9] 。 在此使用小波阈值去噪方法对传 感器测量的含噪温度信号进行处理。 含噪温度数据 可按式(1)定义为 f(t) = s(t) + n(t) (1) 式中:s(t)为原始温度数据,n(t)是服从正态分布、 不相关且方差为常量的高斯白噪声。 小波阈值去噪方法首先选取合适的小波基对含 噪温度信号进行小波分解,然后根据选择的阈值函 数和阈值对分解后的高频系数进行阈值量化处理, 最后根据低频小波系数和去噪后的高频小波系数重 构信号,获得去噪温度信号[10] 。 从上述小波去噪过程可知,信号去噪效果的好 坏与小波基的选择、分解的层数、阈值函数的选取以 及阈值的确定有直接关系。 阈值函数分为软、硬两 种,相比于硬阈值函数软阈值函数去噪效果更加平 滑,因此本文选择软阈值函数,软阈值函数定义如式 (2)所示: wi,j = sgn(wj,k)(| wj,k | - λ), | wj,k | ≥ λ 0, | wj,k | < λ { (2) 式中:wj,k和 wi,j分别为经去噪处理前后的小波变换 系数,sgn(·) 为符号函数,阈值 λ 取为 σ 2 lg(M), σ= median( | wj,k | ) 0.674 5 是对噪声水平的估计值,M 是信 号的长度。 阈值由极大极小阈值估计方法确定,产生一个 最小均方误差的极值作为阈值。 除了确定阈值函数 和阈值的估计方法,还需要选择合适的小波基和最 佳分解层数。 在此采用实验的方法确定小波基以及 分解 层 数, 并 采 用 信 噪 比 ( SNR)、 均 方 根 误 差 (RMSE)以及平滑度指标[11] 作为去噪效果的评价 标准。 在综合测试了几种常用的小波基以及不同的 分解层数后,得出如表 1 所示的结果。 表 1 不同小波基以及分解层数去噪效果的评价结果 Table1 De⁃noising result evaluation of different wavelet basis and destruct levels 小波基/ 最佳分解层数 SNR RMSE 平滑度指数 haar 小波/ 分解 1 层 47.633 0.457 2 0.952 7 db4 小波/ 分解 3 层 63.038 0.077 6 0.990 6 sym6 小波/ 分解 4 层 55.374 0.187 5 0.977 9 从表 1 的去噪效果可以看到,选用 db4 小波对 原始温度数据进行 3 层分解, 信噪比可以达到 63.038,高于使用 db4 小波和 sym6 小波去噪信号的 信噪比;均方根误差为 0.077 6,比 db4 小波和 sym6 小波的均方根误差更小;平滑度指数略高于 db4 小 波和 sym6 小波,表示去噪信号更加平滑。 因此选用 db4 小波对原始温度数据进行 3 层分解,可以达到 很好的去噪效果,其原始含噪温度数据与去噪之后 的温度数据如图 1 所示。 ·62· 智 能 系 统 学 报 第 11 卷

第1期 王伟,等:ANFS微波加热过程分段温度预测模型 ·63. 200m 温度数据 150 计算中阿温度值T(T·T)2,在温度 100 数据中随机选取T<TI,>T 作为初始低温区与高温区聚类中心 50 将每个温度数据点分给最近的中心, ·原始含噪温度信号 温 形成两个聚类簇 ……小波调值去噪后信号 度 10 20304050607080 重新计算每个聚类篪新聚类中心 t/min 分 图1阈值去噪效果 机 制 聚类中心是否 Fig.1 Wavelet threshold method de-noising results 发生变化 从图1可以看到,使用db4小波基进行3层分 IN 解去噪可以很好地滤除随机噪声,信号重构精度较 找到低温区与高温区数据中心, 划分出低温段与高温段数据 高,而且较好地保留了原始温度数据的细节信息。 2 ANFIS分段温度预测模型 构建分段预测模型 从图1可以看出微波加热过程介质温度的变化 图2温度划分机制 大致分为以下3个阶段:低温阶段、升温阶段、高温 Fig.2 Temperature sectioned mechanism 阶段。在低温阶段,加热介质的温度变化较为平稳, 2.2 ANFIS分段温度预测模型 加热介质内部特征变化不大,其温度较容易预测:而 本文所构建的ANFIS预测模型分为2个阶段: 在高温阶段,加热介质内部特性随温度发生变化,反 训练阶段和预测阶段。在训练阶段,训练数据首先 映为温度呈现波动性变化,温度预测较低温阶段困 经过小波阈值去噪处理,然后按照2.1所述温度划 难。根据这一现象,建立了基于K均值聚类法的温 分方法划分低温段数据T和高温段数据T,低 度划分机制,将加热介质温度数据划分为低温阶段 和高温阶段,采用不同结构的ANFIS分别进行 温段ANFIS输出低温段预测温度y,高温段AN 预测。 FS输出高温段预测温度。此后,求取预测的温 2.1K均值聚类法温度划分机制 度数据与实际训练温度数据的误差,利用误差值并 对于温度数据的划分,K均值聚类方法可以方 结合ANFIS的学习算法调整ANFIS的参数,以获得 便地将数据按其特征进行分类,同一个聚合类中数 最佳ANFIS模型。训练阶段结束后,使用此ANFIS 据的特征比不同聚合类中数据的特征更为相近。故 分段温度预测系统来预测加热介质的温度。低温段 利用K均值聚类算法将加热介质温度数据划分为 ANFIS与高温段ANFIS同时接受测试温度数据,如 果测试温度数据处于低温段,则使用低温段ANFIS 低温区数据和高温区数据。算法首先从样本数据中 进行预测:如果处于高温段,使用高温段ANFIS进 选择2个数据点作为初始低温区与高温区的聚类中 行预测,最后将预测温度结果合成,即得到加热介质 心,然后计算每个样本数据点到初始聚类中心的欧 整个过程的温度预测结果y。模型结构如图3所 氏距离: 示,图3(a)为训练阶段,图3(b)为预测阶段。 =】 式中:D:,表示第i个样本数据和第j个样本数据之 段 温 S 间的距离,ij=1,2,…,n,n为样本数据维数;x4与 训练数据 波 划 x分别表示第i个数据点与第j个数据点的第k维 噪 分 分量。按欧氏距离将每个数据,点分到最近的初始聚 类中心,之后重新计算这2个聚类的中心,直到2个 聚类中心不再发生变化,即划分了低温区域数据与 (a)训练阶段 高温区域数据。流程图如图2所示

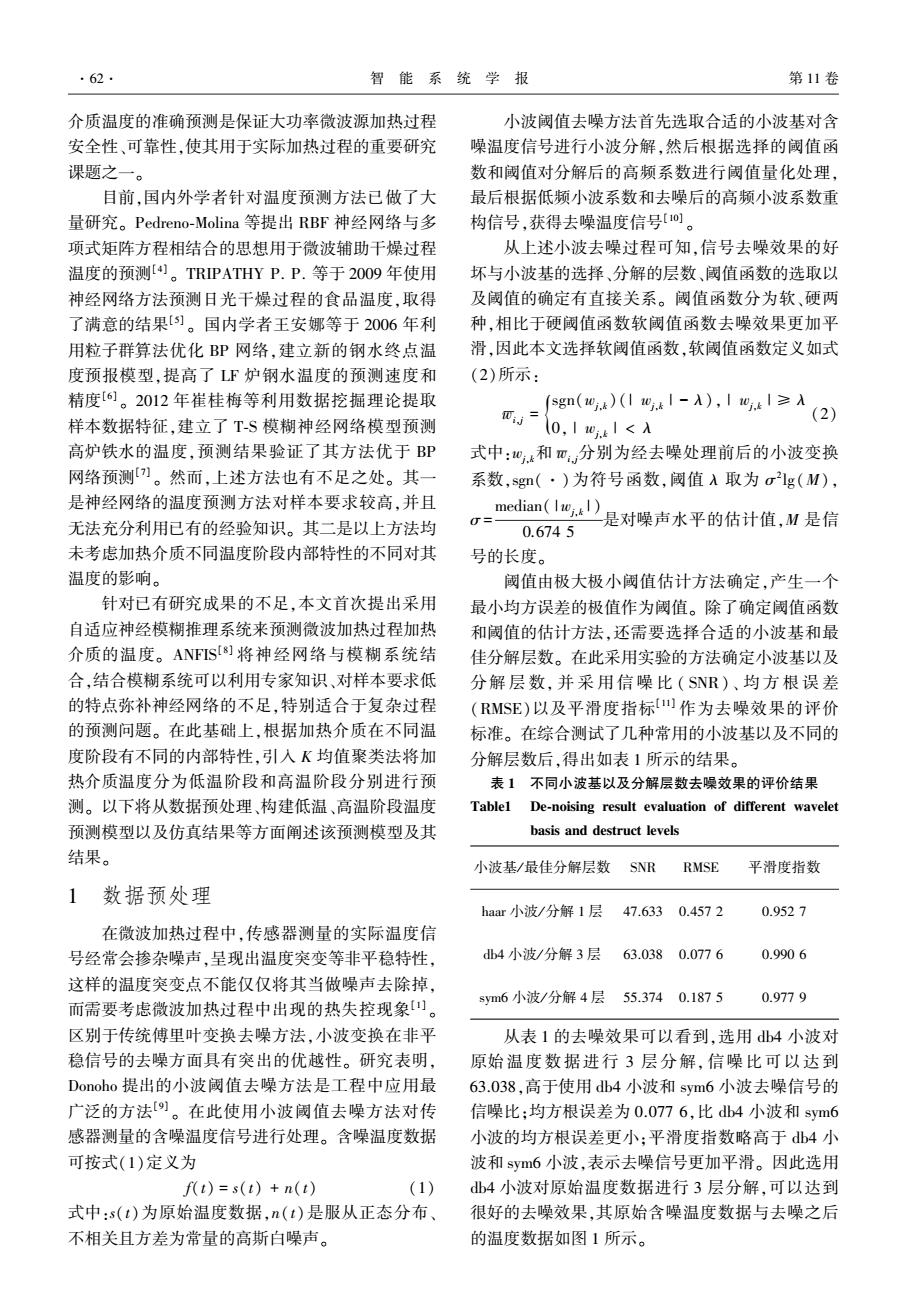

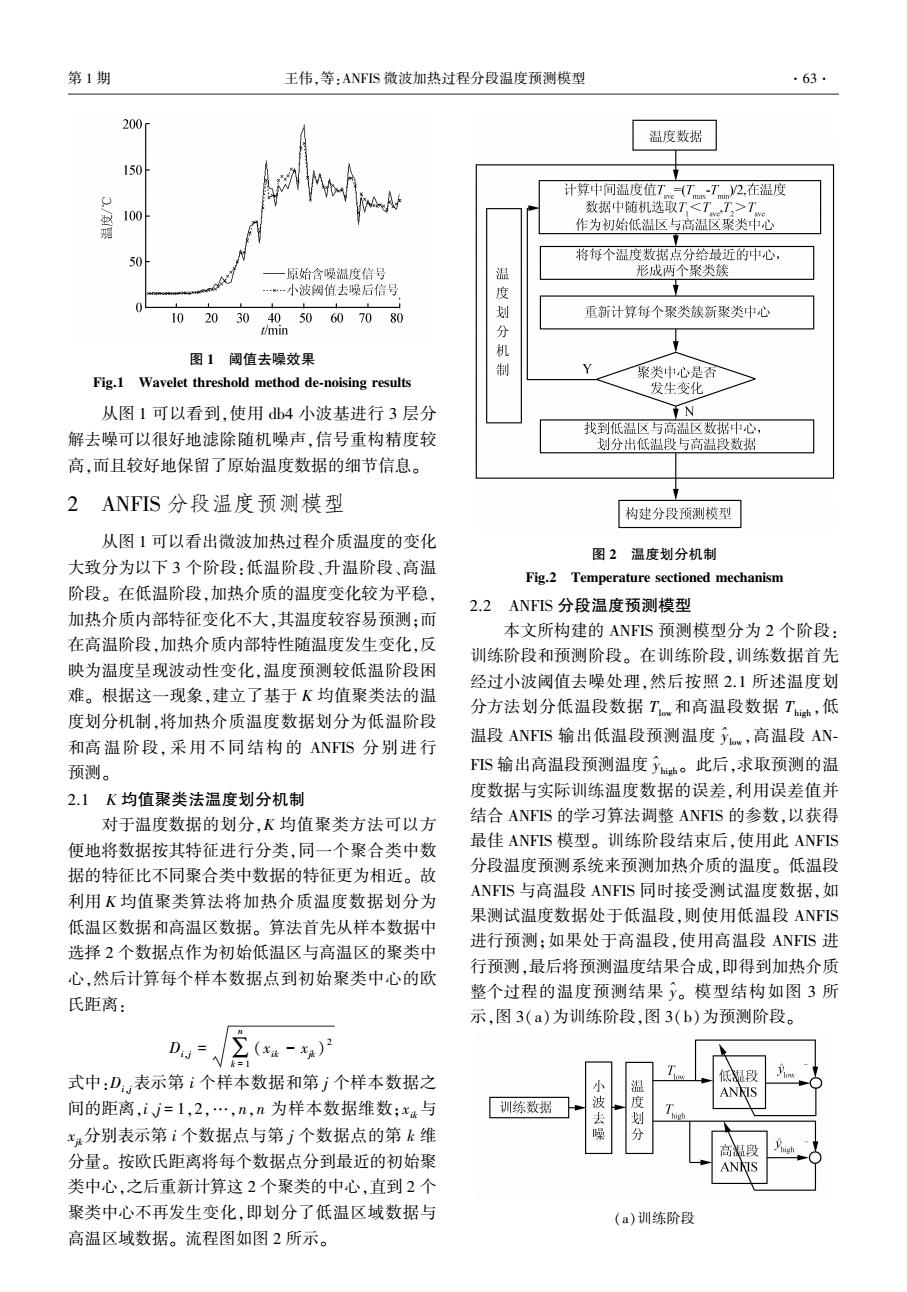

图 1 阈值去噪效果 Fig.1 Wavelet threshold method de⁃noising results 从图 1 可以看到,使用 db4 小波基进行 3 层分 解去噪可以很好地滤除随机噪声,信号重构精度较 高,而且较好地保留了原始温度数据的细节信息。 2 ANFIS 分段温度预测模型 从图 1 可以看出微波加热过程介质温度的变化 大致分为以下 3 个阶段:低温阶段、升温阶段、高温 阶段。 在低温阶段,加热介质的温度变化较为平稳, 加热介质内部特征变化不大,其温度较容易预测;而 在高温阶段,加热介质内部特性随温度发生变化,反 映为温度呈现波动性变化,温度预测较低温阶段困 难。 根据这一现象,建立了基于 K 均值聚类法的温 度划分机制,将加热介质温度数据划分为低温阶段 和高温阶段, 采用 不 同 结 构 的 ANFIS 分 别 进 行 预测。 2.1 K 均值聚类法温度划分机制 对于温度数据的划分,K 均值聚类方法可以方 便地将数据按其特征进行分类,同一个聚合类中数 据的特征比不同聚合类中数据的特征更为相近。 故 利用 K 均值聚类算法将加热介质温度数据划分为 低温区数据和高温区数据。 算法首先从样本数据中 选择 2 个数据点作为初始低温区与高温区的聚类中 心,然后计算每个样本数据点到初始聚类中心的欧 氏距离: Di,j = ∑ n k = 1 (xik - xjk) 2 式中:Di,j表示第 i 个样本数据和第 j 个样本数据之 间的距离,i、j = 1,2,…,n,n 为样本数据维数;xik与 xjk分别表示第 i 个数据点与第 j 个数据点的第 k 维 分量。 按欧氏距离将每个数据点分到最近的初始聚 类中心,之后重新计算这 2 个聚类的中心,直到 2 个 聚类中心不再发生变化,即划分了低温区域数据与 高温区域数据。 流程图如图 2 所示。 图 2 温度划分机制 Fig.2 Temperature sectioned mechanism 2.2 ANFIS 分段温度预测模型 本文所构建的 ANFIS 预测模型分为 2 个阶段: 训练阶段和预测阶段。 在训练阶段,训练数据首先 经过小波阈值去噪处理,然后按照 2.1 所述温度划 分方法划分低温段数据 Tlow和高温段数据 Thigh ,低 温段 ANFIS 输出低温段预测温度 ^ylow ,高温段 AN⁃ FIS 输出高温段预测温度 ^yhigh 。 此后,求取预测的温 度数据与实际训练温度数据的误差,利用误差值并 结合 ANFIS 的学习算法调整 ANFIS 的参数,以获得 最佳 ANFIS 模型。 训练阶段结束后,使用此 ANFIS 分段温度预测系统来预测加热介质的温度。 低温段 ANFIS 与高温段 ANFIS 同时接受测试温度数据,如 果测试温度数据处于低温段,则使用低温段 ANFIS 进行预测;如果处于高温段,使用高温段 ANFIS 进 行预测,最后将预测温度结果合成,即得到加热介质 整个过程的温度预测结果 ^y。 模型结构如图 3 所 示,图 3(a)为训练阶段,图 3(b)为预测阶段。 (a)训练阶段 第 1 期 王伟,等:ANFIS 微波加热过程分段温度预测模型 ·63·

·64 智能系统学报 第11卷 式中:“,表示计算第i个输入变量属于第k个模糊 低温段 语言变量的隶属度函数值。 度 ANFIS 测试数据 第2层为模糊规则层,用来匹配模糊规则的前 分 高温段 件,对输入量进行模糊与运算,计算出每条规则的适 ANFIS 应度: (b)预测阶段 02:=0= (4) k=1 图3 ANFIS分段温度预测模型 第3层为归一化层,对第2层的输出进行归一 Fig.3 ANFIS temperature sectioned prediction model 化计算,第i个节点计算第i条规则的权重与所有规 2.3构建低温段ANFIS 则的权重之和的比值: 低温段构建了基于零阶Sugeno模糊模型的 10: ANFIS25),即系统输出为系统输入量的线性组合, 03.:=而= ∑西, (5) 采用5层网络结构1611,系统结构如图4所示。 第4层为去模糊化层,计算每条规则的输出: 第1层 第2层 第3层 第4层 04,:=0f=0(P:x1+qx2+Tx3+sx4+t:) (6) 该层每个节点为自适应节点,{P:,9:,,s,:}称 第5层 2 为后件参数。 第5层为输出层,对第4层的输出进行求和得 到系统输出: 而f y=01=∑f (7) n 从上述推理过程可知,ANFIS网络输出可表示 为后件参数{p:,9,s,:}的线性组合: 图4 ANFIS结构 101 Fig.4 The structure of ANFIS f+…+ fn= 101+02+∴.+0。 01+102+…+0n 以某个微波加热腔体k时刻的1号功率源、2 元f+而f+…+远f= 号功率源的输人功率分别为P,(k)和P,(k),加热 而(p11+9x2+r为3+s1x4+11)+ 介质当前时刻温度T(k)以及k时刻与k-1时刻温 而2(P21+922+r2出+s4+t2)+ 度的变化率T(k)作为ANFIS的输入,加热介质后 …+元n(Pnx1+qnx2+rn3+snx4+tn)= 一时刻预测温度作为输出,其基本的模糊推理规 (远x1)P1+(而2)q1+(元x3)m1+(远x4)s1+ 则为 (元1)t1+(02x1)P2+(02x2)q2+(02x3)r2+ if T(k)is Au,T(k)is A2,P (k)is A,P2(k)is A (远2xa)s2+(远2)t2+…+(而nx1)Pn+(而nx2)qn+ then y;(k +1)=p:T(k)+q;T(k)+ (onx3)rn+(而nx4)s。+(而n)tn (8) r;P (k)+s;P2(k)+ti 后件参数{P:,9,,s,4}按如下方法进行调整。 定义误差代价函数[20]为 式中:A,表示第i个输入变量的第j个模糊语言变 J=(ya-y)2/2 量,{P:,9:,:,s,1:}为网络规则后件的权值。由图3 式中:y:为系统期望输出,y为系统实际输出。以向 所示的ANFIS结构可知,该网络分为5层,前3层称 量形式P=[pqrst]表示后件参数,采用梯度下降 为网络前件,后2层称为网络后件。设输入向量 法调整参数,第i个输入变量的第j个后件参数P x(k)=[T(k)T(k)P,(k)P(k)]I,x:代表其中第i 按式(9)计算: 个分量。 aj aJ ay af. 第1层为模糊化层,计算各输入变量所对应模 api ay af;api =-(ya-y)u, 糊集合的隶属度函数值,该层每个节点均为一个自 适应节点,节点输出按式(3)计算: k+1)=p)-B =p(k)+B(ya-y)西x 01,k=u4(x:)】 (3) (9)

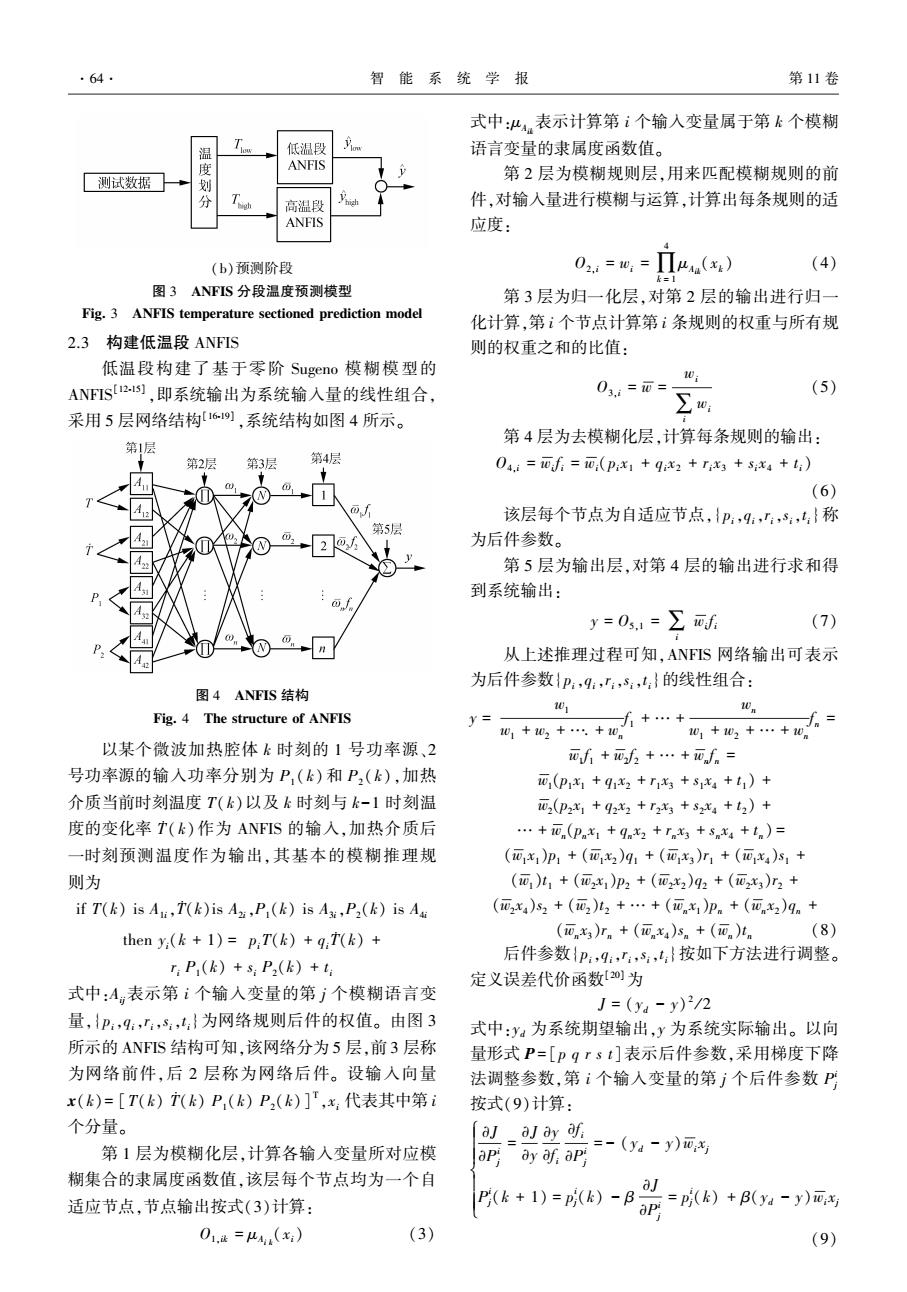

(b)预测阶段 图 3 ANFIS 分段温度预测模型 Fig. 3 ANFIS temperature sectioned prediction model 2.3 构建低温段 ANFIS 低温段构建了基于零阶 Sugeno 模糊模型的 ANFIS [12⁃15] ,即系统输出为系统输入量的线性组合, 采用 5 层网络结构[16⁃19] ,系统结构如图 4 所示。 图 4 ANFIS 结构 Fig. 4 The structure of ANFIS 以某个微波加热腔体 k 时刻的 1 号功率源、2 号功率源的输入功率分别为 P1( k)和 P2( k),加热 介质当前时刻温度 T(k)以及 k 时刻与 k-1 时刻温 度的变化率 Ṫ ( k) 作为 ANFIS 的输入,加热介质后 一时刻预测温度作为输出,其基本的模糊推理规 则为 if T(k) is A1i,Ṫ (k)is A2i,P1(k) is A3i,P2(k) is A4i then yi(k + 1) = piT(k) + qiṪ (k) + ri P1(k) + si P2(k) + t i 式中:Aij表示第 i 个输入变量的第 j 个模糊语言变 量,{pi,qi,ri,si,t i}为网络规则后件的权值。 由图 3 所示的 ANFIS 结构可知,该网络分为 5 层,前 3 层称 为网络前件,后 2 层称为网络后件。 设输入向量 x(k)= [T(k) Ṫ (k) P1(k) P2(k)] T ,xi 代表其中第 i 个分量。 第 1 层为模糊化层,计算各输入变量所对应模 糊集合的隶属度函数值,该层每个节点均为一个自 适应节点,节点输出按式(3)计算: O1,ik = μAi k (xi) (3) 式中:μAik表示计算第 i 个输入变量属于第 k 个模糊 语言变量的隶属度函数值。 第 2 层为模糊规则层,用来匹配模糊规则的前 件,对输入量进行模糊与运算,计算出每条规则的适 应度: O2,i = wi = ∏ 4 k = 1 μAik (xk) (4) 第 3 层为归一化层,对第 2 层的输出进行归一 化计算,第 i 个节点计算第 i 条规则的权重与所有规 则的权重之和的比值: O3,i = w = wi ∑i wi (5) 第 4 层为去模糊化层,计算每条规则的输出: O4,i = wi f i = wi(pi x1 + qi x2 + ri x3 + si x4 + t i) (6) 该层每个节点为自适应节点,{pi,qi,ri,si,t i}称 为后件参数。 第 5 层为输出层,对第 4 层的输出进行求和得 到系统输出: y = O5,1 = ∑i wi f i (7) 从上述推理过程可知,ANFIS 网络输出可表示 为后件参数{pi,qi,ri,si,t i}的线性组合: y = w1 w1 + w2 + …. + wn f 1 + … + wn w1 + w2 + … + wn f n = w1 f 1 + w2 f 2 + … + wn f n = w1(p1 x1 + q1 x2 + r1 x3 + s1 x4 + t 1) + w2(p2 x1 + q2 x2 + r2 x3 + s2 x4 + t 2) + … + wn(pn x1 + qn x2 + rn x3 + sn x4 + t n) = (w1 x1)p1 + (w1 x2)q1 + (w1 x3)r1 + (w1 x4)s1 + (w1)t 1 + (w2 x1)p2 + (w2 x2)q2 + (w2 x3)r2 + (w2 x4)s2 + (w2)t 2 + … + (wn x1)pn + (wn x2)qn + (wn x3)rn + (wn x4)sn + (wn)t n (8) 后件参数{pi,qi,ri,si,t i}按如下方法进行调整。 定义误差代价函数[20]为 J = (yd - y) 2 / 2 式中:yd 为系统期望输出,y 为系统实际输出。 以向 量形式 P = [p q r s t]表示后件参数,采用梯度下降 法调整参数,第 i 个输入变量的第 j 个后件参数 P i j 按式(9)计算: ∂J ∂P i j = ∂J ∂y ∂y ∂f i ∂f i ∂P i j = - (yd - y)wi xj P i j(k + 1) = p i j(k) - β ∂J ∂P i j = p i j(k) + β(yd - y)wi xj ì î í ï ïï ï ï (9) ·64· 智 能 系 统 学 报 第 11 卷

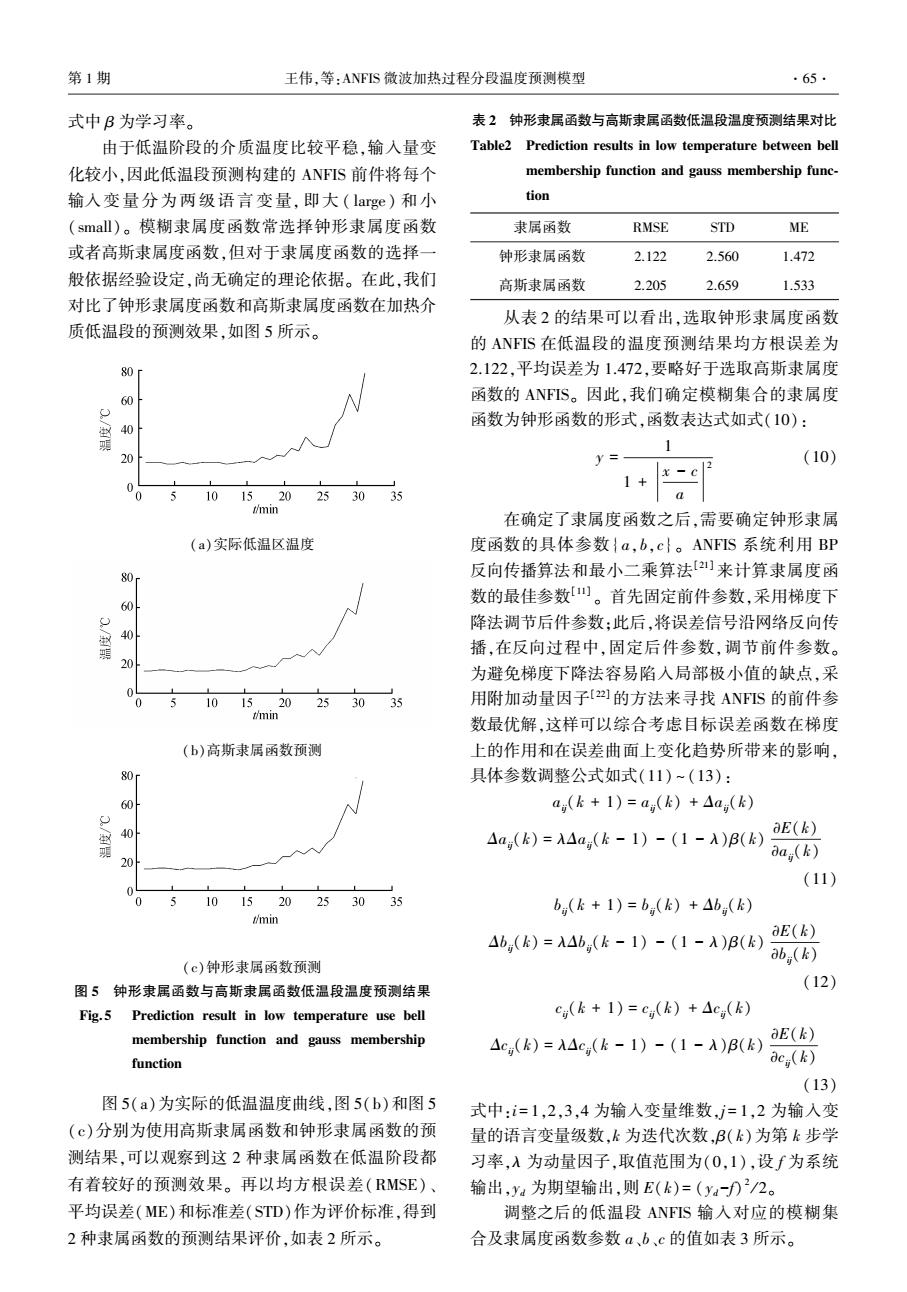

第1期 王伟,等:ANFS微波加热过程分段温度预测模型 ·65. 式中B为学习率。 表2钟形隶属函数与高斯隶属函数低温段温度预测结果对比 由于低温阶段的介质温度比较平稳,输入量变 Table2 Prediction results in low temperature between bell 化较小,因此低温段预测构建的ANFIS前件将每个 membership function and gauss membership func- 输入变量分为两级语言变量,即大(large)和小 tion (small)。模糊隶属度函数常选择钟形隶属度函数 隶属函数 RMSE STD ME 或者高斯隶属度函数,但对于隶属度函数的选择一 钟形隶属函数 2.122 2.560 1.472 般依据经验设定,尚无确定的理论依据。在此,我们 高斯隶属函数 2.205 2.659 1.533 对比了钟形隶属度函数和高斯隶属度函数在加热介 从表2的结果可以看出,选取钟形隶属度函数 质低温段的预测效果,如图5所示。 的ANFIS在低温段的温度预测结果均方根误差为 80r 2.122,平均误差为1.472,要略好于选取高斯隶属度 60 函数的ANFIS。因此,我们确定模糊集合的隶属度 函数为钟形函数的形式,函数表达式如式(10): 40 20 Y= (10) - 0 10 1520253035 t/min 在确定了隶属度函数之后,需要确定钟形隶属 (a)实际低温区温度 度函数的具体参数{a,b,c}。ANFIS系统利用BP 80 反向传播算法和最小二乘算法[2来计算隶属度函 60 数的最佳参数[四。首先固定前件参数,采用梯度下 降法调节后件参数;此后,将误差信号沿网络反向传 播,在反向过程中,固定后件参数,调节前件参数。 20 为避免梯度下降法容易陷入局部极小值的缺点,采 10 15.20 25 30 35 用附加动量因子[2]的方法来寻找ANFIS的前件参 mm 数最优解,这样可以综合考虑目标误差函数在梯度 (b)高斯隶属函数预测 上的作用和在误差曲面上变化趋势所带来的影响, 80 具体参数调整公式如式(11)~(13): 60 a,(k+1)=a(k)+△a(k) 型 40 4a,(k)=A4a,(k-)-(1-A)g(E(2 20 dag(k) (11) 10 1520 253035 bn(k+1)=b(k)+△b(k) //min △b(k)=入△b(k-1)-(1-A)B(k) aE(k) ab(k) (c)钟形隶属函数预测 图5钟形隶属函数与高斯隶属函数低温段温度预测结果 (12) Fig.5 Prediction result in low temperature use bell ci(k +1)=ci(k)+Ac(k) membership function and gauss membership 4c,(k)=A4c,(k-1)-(1-A)B()E(2 function acg(k) (13) 图5(a)为实际的低温温度曲线,图5(b)和图5 式中:i=1,2,3,4为输入变量维数,j=1,2为输入变 (©)分别为使用高斯隶属函数和钟形隶属函数的预 量的语言变量级数,k为迭代次数,B(k)为第k步学 测结果,可以观察到这2种隶属函数在低温阶段都 习率,入为动量因子,取值范围为(0,1),设f为系统 有着较好的预测效果。再以均方根误差(RMSE)、 输出,ya为期望输出,则E(k)=(yaf月2/2。 平均误差(ME)和标准差(STD)作为评价标准,得到 调整之后的低温段ANFIS输入对应的模糊集 2种隶属函数的预测结果评价,如表2所示。 合及隶属度函数参数a、b、c的值如表3所示

式中 β 为学习率。 由于低温阶段的介质温度比较平稳,输入量变 化较小,因此低温段预测构建的 ANFIS 前件将每个 输入变量分为两级语言变量, 即大 ( large) 和 小 (small)。 模糊隶属度函数常选择钟形隶属度函数 或者高斯隶属度函数,但对于隶属度函数的选择一 般依据经验设定,尚无确定的理论依据。 在此,我们 对比了钟形隶属度函数和高斯隶属度函数在加热介 质低温段的预测效果,如图 5 所示。 (a)实际低温区温度 (b)高斯隶属函数预测 (c)钟形隶属函数预测 图 5 钟形隶属函数与高斯隶属函数低温段温度预测结果 Fig. 5 Prediction result in low temperature use bell membership function and gauss membership function 图 5(a)为实际的低温温度曲线,图 5(b)和图 5 (c)分别为使用高斯隶属函数和钟形隶属函数的预 测结果,可以观察到这 2 种隶属函数在低温阶段都 有着较好的预测效果。 再以均方根误差(RMSE)、 平均误差(ME)和标准差(STD)作为评价标准,得到 2 种隶属函数的预测结果评价,如表 2 所示。 表 2 钟形隶属函数与高斯隶属函数低温段温度预测结果对比 Table2 Prediction results in low temperature between bell membership function and gauss membership func⁃ tion 隶属函数 RMSE STD ME 钟形隶属函数 2.122 2.560 1.472 高斯隶属函数 2.205 2.659 1.533 从表 2 的结果可以看出,选取钟形隶属度函数 的 ANFIS 在低温段的温度预测结果均方根误差为 2.122,平均误差为 1.472,要略好于选取高斯隶属度 函数的 ANFIS。 因此,我们确定模糊集合的隶属度 函数为钟形函数的形式,函数表达式如式(10): y = 1 1 + x - c a 2 (10) 在确定了隶属度函数之后,需要确定钟形隶属 度函数的具体参数{ a,b,c}。 ANFIS 系统利用 BP 反向传播算法和最小二乘算法[21] 来计算隶属度函 数的最佳参数[11] 。 首先固定前件参数,采用梯度下 降法调节后件参数;此后,将误差信号沿网络反向传 播,在反向过程中,固定后件参数,调节前件参数。 为避免梯度下降法容易陷入局部极小值的缺点,采 用附加动量因子[22] 的方法来寻找 ANFIS 的前件参 数最优解,这样可以综合考虑目标误差函数在梯度 上的作用和在误差曲面上变化趋势所带来的影响, 具体参数调整公式如式(11) ~ (13): aij(k + 1) = aij(k) + Δaij(k) Δaij(k) = λΔaij(k - 1) - (1 - λ)β(k) ∂E(k) ∂aij(k) (11) bij(k + 1) = bij(k) + Δbij(k) Δbij(k) = λΔbij(k - 1) - (1 - λ)β(k) ∂E(k) ∂bij(k) (12) cij(k + 1) = cij(k) + Δcij(k) Δcij(k) = λΔcij(k - 1) - (1 - λ)β(k) ∂E(k) ∂cij(k) (13) 式中:i = 1,2,3,4 为输入变量维数,j = 1,2 为输入变 量的语言变量级数,k 为迭代次数,β(k)为第 k 步学 习率,λ 为动量因子,取值范围为(0,1),设 f 为系统 输出,yd 为期望输出,则 E(k)= (yd -f) 2 / 2。 调整之后的低温段 ANFIS 输入对应的模糊集 合及隶属度函数参数 a、b、c 的值如表 3 所示。 第 1 期 王伟,等:ANFIS 微波加热过程分段温度预测模型 ·65·