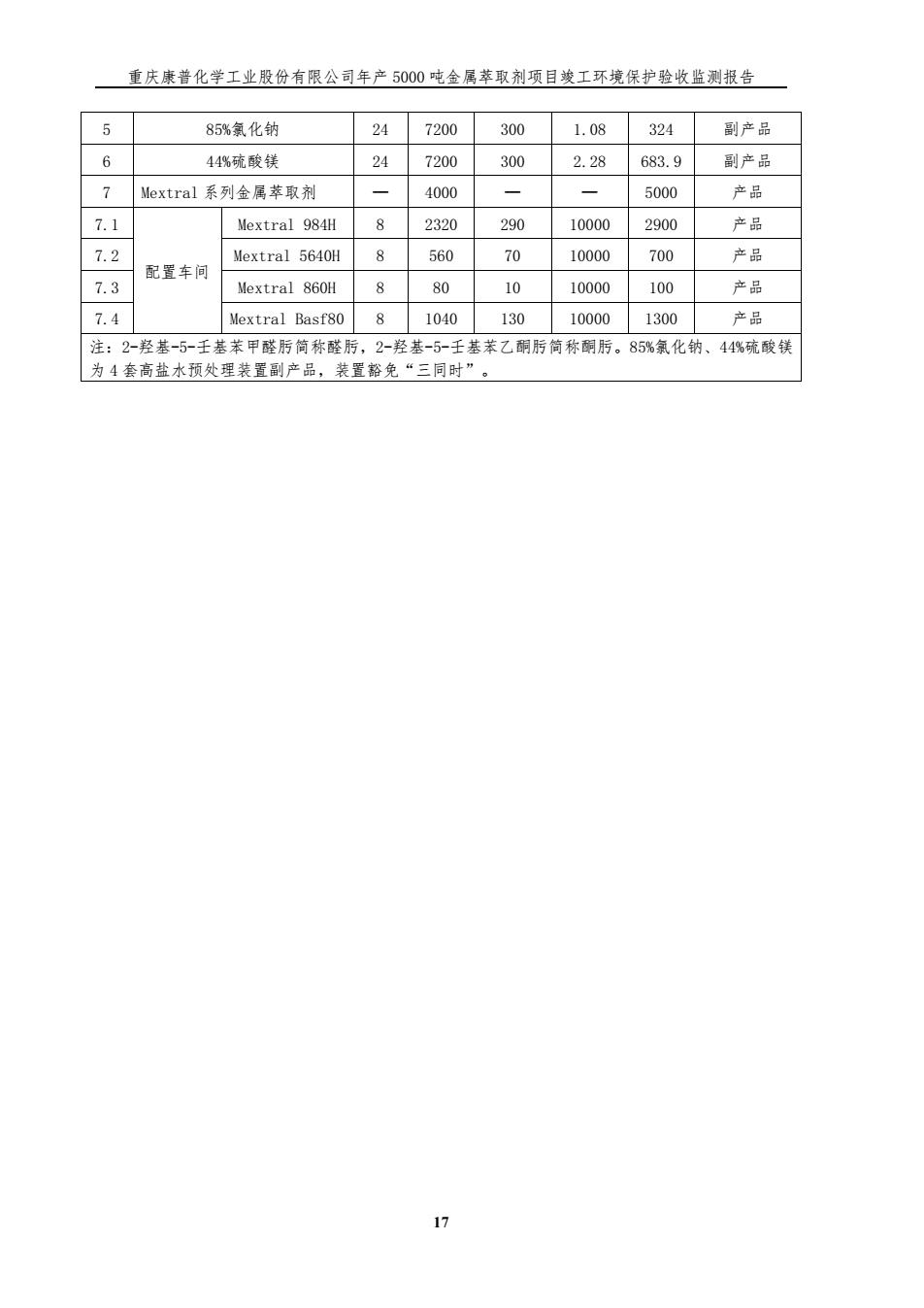

重庆康普化学工业股份有限公司年产5000吨金属萃取剂项目竣工环境保护验收监测报告 5 85%氯化钠 24 7200 300 1.08 324 副产品 6 44%硫酸镁 24 7200 300 2.28 683.9 副产品 7 Mextral系列金属萃取剂 4000 5000 产品 7.1 Mextral 984H 2320 290 10000 2900 产品 7.2 Mextral 5640H 8 560 70 10000 700 产品 配置车间 7.3 Mextral 860H 8 80 10 10000 100 产品 7.4 Mextral Basf80 8 1040 130 10000 1300 产品 注:2-羟基-5-壬基苯甲醛肟简称醛肟,2-羟基-5-壬基苯乙酮肟简称酮肟。85%氯化钠、44%硫酸镁 为4套高盐水预处理装置副产品,装置豁免“三同时

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 17 5 85%氯化钠 24 7200 300 1.08 324 副产品 6 44%硫酸镁 24 7200 300 2.28 683.9 副产品 7 Mextral 系列金属萃取剂 — 4000 — — 5000 产品 7.1 配置车间 Mextral 984H 8 2320 290 10000 2900 产品 7.2 Mextral 5640H 8 560 70 10000 700 产品 7.3 Mextral 860H 8 80 10 10000 100 产品 7.4 Mextral Basf80 8 1040 130 10000 1300 产品 注:2-羟基-5-壬基苯甲醛肟简称醛肟,2-羟基-5-壬基苯乙酮肟简称酮肟。85%氯化钠、44%硫酸镁 为 4 套高盐水预处理装置副产品,装置豁免“三同时

重庆康普化学工业股份有限公司年产5000吨金属苹取剂项目竣工环境保护验收监测报告 根据企业自查核实提供的资料,项目组成情况见表3-3。 表3-3建设项目组成情况一览表 项目组成 重大变动界定报告设计方案 实际建设方案 依托 情况 备注 布置醛肟装置的排氢反应、成盐反应、甲酰化反 3车问 新建3、4车问为联合车问,中问以防火培隔开。布置醛肟装置的 应、酸化反应、浓缩脱溶等工序。 新建 排氢反应、成盐反应、甲酰化反应、酸化反应、浓缩脱溶等工序。 醛肟生产装置的精馏、脱色、肟化、脱溶及包装 新建3、4车问为联合车问,中问以防火培隔开。布置醛肟生产装 4车问 新建 等工序。 置的精馏、脱色、肟化、脱溶及包装等工序。 布置酮肟装置1酯化重排反应、酸化、浓缩等工 依托原有车问厂房,布置酮肟装置1酯化重排反应、酸化、浓缩 6车问 序:30%三氯化铝和15%盐酸生产装置各1套。 等工序;30%三氯化铝和15%盐酸生产装置各1套。 依托 主体 工程 布置酮肟装置2,包括酯化重排反应、酸化、浓 依托原有车问厂房,布置酮肟装置2,包括酯化重排反应、酸化、 7车问 缩、精馏、脱色、肟化反应、精制、包装等工序: 浓缩、精馏、脱色、肟化反应、精制、包装等工序:30%三氯化铝 依托 30%三氯化铝和15%盐酸生产装置各1套。 和15%盐酸生产装置各1套。 8车问 布置酮肟装置1的精馏、脱色、肟化反应、精制、 依托原有车问厂房,布置酮肟装置1的精馏、脱色、肟化反应、 依托 包装等工序。 精制、包装等工序。 配制车 新建配置车问,布置1套金属萃取剂配制装置, 重建配置车问,占地面积3182.3m2,布置1套金属萃取剂配制装 新建 问 原配置车问关停。 置。 给水系统划分为生活水系统、生产水系统、循环冷却水系统和消 防水系统。建设项目依托现有给水系统,新建3、4车问给水管网。 给水 依托现有给水系统及200如/h循环水系统,新建3、 给水系统一次供水由经开区提供,能够满足建设项目使用需求。 4车问给水管网。 依托 建设项目循环水用量为99.13m3h,利用公司已建循环冷却系统, 公用 并新增钢筋混凝土框架逆流式玻璃钢冷却塔1座,水处理能力 工程 200mh,循环水系3台(1用2备),扬程50米,每台流量200mh。 排水 依托工厂现有排水系统,新建3、4车问排水管网。 依托工厂现有排水系统,排水实行“雨污分流”、“清污分流” 新建3、4车问排水管网。 依托 供电 依托现有630kVA变压器,新增1000kVA变压器1 项目用电依托公司原有的供配电系统,厂区动力站原设 台。 依托 10kV/380V/220V总变配电站一座,内设1台630kVA全密闭式电力 18

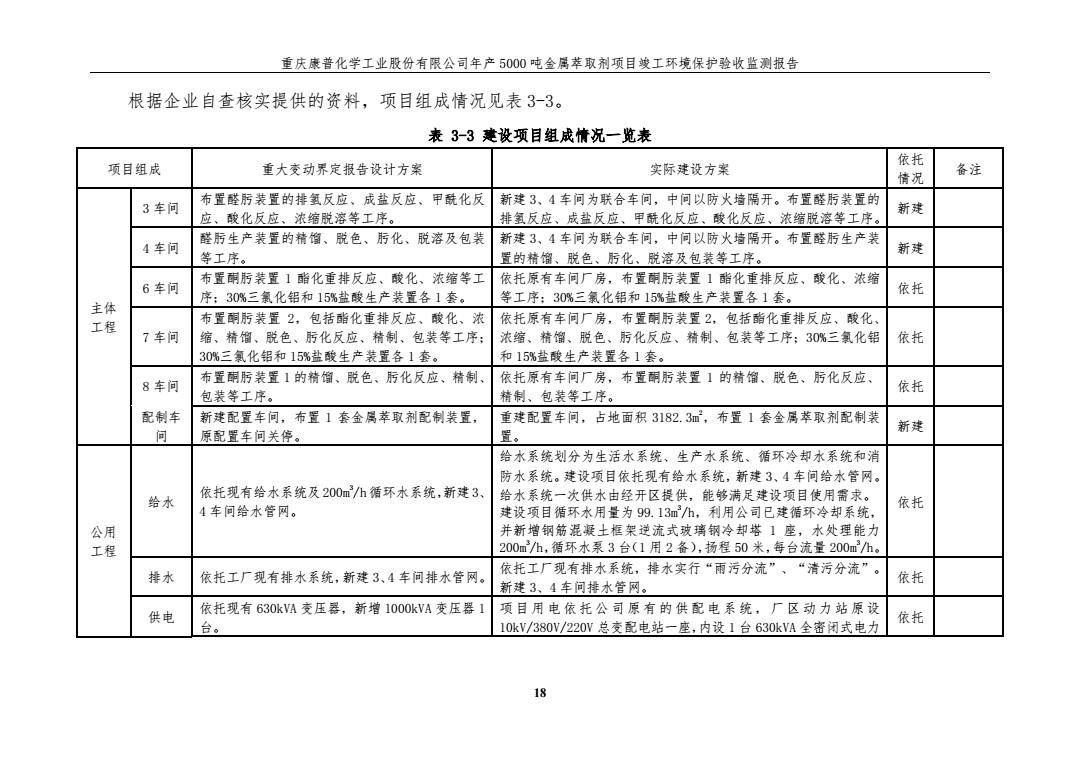

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 18 根据企业自查核实提供的资料,项目组成情况见表 3-3。 表 3-3 建设项目组成情况一览表 项目组成 重大变动界定报告设计方案 实际建设方案 依托 情况 备注 主体 工程 3 车间 布置醛肟装置的排氢反应、成盐反应、甲酰化反 应、酸化反应、浓缩脱溶等工序。 新建 3、4 车间为联合车间,中间以防火墙隔开。布置醛肟装置的 排氢反应、成盐反应、甲酰化反应、酸化反应、浓缩脱溶等工序。 新建 4 车间 醛肟生产装置的精馏、脱色、肟化、脱溶及包装 等工序。 新建 3、4 车间为联合车间,中间以防火墙隔开。布置醛肟生产装 置的精馏、脱色、肟化、脱溶及包装等工序。 新建 6 车间 布置酮肟装置 1 酯化重排反应、酸化、浓缩等工 序;30%三氯化铝和 15%盐酸生产装置各 1 套。 依托原有车间厂房,布置酮肟装置 1 酯化重排反应、酸化、浓缩 等工序;30%三氯化铝和 15%盐酸生产装置各 1 套。 依托 7 车间 布置酮肟装置 2,包括酯化重排反应、酸化、浓 缩、精馏、脱色、肟化反应、精制、包装等工序; 30%三氯化铝和 15%盐酸生产装置各 1 套。 依托原有车间厂房,布置酮肟装置 2,包括酯化重排反应、酸化、 浓缩、精馏、脱色、肟化反应、精制、包装等工序;30%三氯化铝 和 15%盐酸生产装置各 1 套。 依托 8 车间 布置酮肟装置 1 的精馏、脱色、肟化反应、精制、 包装等工序。 依托原有车间厂房,布置酮肟装置 1 的精馏、脱色、肟化反应、 精制、包装等工序。 依托 配制车 间 新建配置车间,布置 1 套金属萃取剂配制装置, 原配置车间关停。 重建配置车间,占地面积 3182.3m 2,布置 1 套金属萃取剂配制装 置。 新建 公用 工程 给水 依托现有给水系统及200m3 /h循环水系统,新建3、 4 车间给水管网。 给水系统划分为生活水系统、生产水系统、循环冷却水系统和消 防水系统。建设项目依托现有给水系统,新建 3、4 车间给水管网。 给水系统一次供水由经开区提供,能够满足建设项目使用需求。 建设项目循环水用量为 99.13m 3 /h,利用公司已建循环冷却系统, 并新增钢筋混凝土框架逆流式玻璃钢冷却塔 1 座,水处理能力 200m 3 /h,循环水泵 3 台(1 用 2 备),扬程 50 米,每台流量 200m3 /h。 依托 排水 依托工厂现有排水系统,新建 3、4 车间排水管网。 依托工厂现有排水系统,排水实行“雨污分流”、“清污分流”。 新建 3、4 车间排水管网。 依托 供电 依托现有 630kVA 变压器,新增 1000kVA 变压器 1 台。 项 目 用 电 依 托 公 司 原 有 的 供 配 电 系 统 , 厂 区 动 力 站 原 设 10kV/380V/220V 总变配电站一座,内设 1 台 630kVA 全密闭式电力 依托

重庆康普化学工业股份有限公司年产5000吨金属苹取剂项目竣工环境保护验收监测报告 项目组成 依托 重大变动界定报告设计方案 实际建设方案 情况 备注 变压晷,新增1台1000kVA全密闭式电力变压晷。原有项目总用 电量为546.39kVA,该项目计算容量为731.26kVA,变压器富余 量能满足该项目实际需求。 低压蒸汽由园区提供,依托现有蒸汽管网和4th、 建设项目霸要压力等级为0.4~0.6Pa的蒸汽量0.75t/h,由长寿 供热 1.25Pa的备用燃气锅炉,新建3、4车问蒸汽管 经开区威立雅长扬热能(重庆)有限责任公司提供。 依托 网。 公司锅炉房内原设有一台4th、1.25MPa的燃气锅炉,现已拆除。 制冷系 依托5℃制冷机组及循环冷冻水系统,新建3、4 依托5℃制冷机组及循环冷冻水系统,新建3、4车问循环冷冻水 统 车问循环冷冻水系统。 系统,能够满足项目使用霸求。 依托 依托原有综合楼,综合楼3层布置,占地面积891.6m。质检分析 综合办 中心位于综合楼3楼,内设化测室、内毒素检测室、微生物限度 辅助 依托现有综合办公楼及质检分析中心。 检验室、阳性对照室、高温室、天平室、留样观察室、稳定性实 依托 公楼 工程 验室、效价测定准备室、效价测定培养室、气相、液相色谱室、 常规仪器室、标准溶液室、清洗消毒问及办公辅助用房等。 检维修 依托机修车问。 依托机修车问。 依托 重建储罐区,新增22个储罐。包括45加盐酸储罐 重凳储罐区,储罐区分为两个区域。储罐区(蟻组一)占地面积 2个,65m甲苯、甲醇、氯苯、醋酐、烧碱、硫酸 658.44m2,储蟻区(罐组二)占地面积747.72m2。储罐区整体新增 储罐 储罐各1个,65m白油、壬基酚、混合油、备用 22个储罐,包括45m盐酸储罐2个,60m3甲苯、甲醇、氯苯、醋 新建 储运 工程 储罐各2个,65m醛肟、酮肟储罐各3个。另新 酐、烧碱、硫酸储罐各1个,60m白油、壬基酚、混合油、备用 建100m3三氯化铝副产品储池1个。 储罐各2个,60m醛肟、酮肟储蟻各3个。 库房 依托现有危化品库和综合库房。 依托现有危化品库(占地面积738.9如)和综合库房(占地面积 1019.4m2)。 依托 依托现有6、7、8车问高、低浓度废水收集槽, 依托现有6、7、8车问高、低浓度废水收集槽,分别增设隔油系 分别增设隔油系统,现有未端隔油系统拆除:依 统,现有未端隔油系统拆除:依托工厂未端40m2/高浓废水预处 环保 工程 废水 托工厂未端40m3/高浓废水预处理装置(采用“高 理装置(采用“高效三维电解技术)及600m/未端废水生化处理 依托 效三维电解技术)及600m3/d未端废水生化处理 装置(采用厌氧+好氧”工艺)。新殘3、4车问高、低浓度浓废 装置(采用厌氧+好氧”工艺)。新建3、4车问 水收集槽,并分别设置隔油系统,工厂废水管网全部可视化建设: 19

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 19 项目组成 重大变动界定报告设计方案 实际建设方案 依托 情况 备注 变压器,新增 1 台 1000kVA 全密闭式电力变压器。原有项目总用 电量为 546.39kVA,该项目计算容量为 731.26 kVA,变压器富余 量能满足该项目实际需求。 供热 低压蒸汽由园区提供,依托现有蒸汽管网和 4t/h、 1.25MPa 的备用燃气锅炉,新建 3、4 车间蒸汽管 网。 建设项目需要压力等级为 0.4~0.6MPa 的蒸汽量 0.75t/h,由长寿 经开区威立雅长扬热能(重庆)有限责任公司提供。 公司锅炉房内原设有一台 4t/h、1.25MPa 的燃气锅炉,现已拆除。 依托 制冷系 统 依托 5℃制冷机组及循环冷冻水系统,新建 3、4 车间循环冷冻水系统。 依托 5℃制冷机组及循环冷冻水系统,新建 3、4 车间循环冷冻水 系统,能够满足项目使用需求。 依托 辅助 工程 综合办 公楼 依托现有综合办公楼及质检分析中心。 依托原有综合楼,综合楼 3 层布置,占地面积 891.6m 2。质检分析 中心位于综合楼 3 楼,内设化测室、内毒素检测室、微生物限度 检验室、阳性对照室、高温室、天平室、留样观察室、稳定性实 验室、效价测定准备室、效价测定培养室、气相、液相色谱室、 常规仪器室、标准溶液室、清洗消毒间及办公辅助用房等。 依托 检维修 依托机修车间。 依托机修车间。 依托 储运 工程 储罐 重建储罐区,新增 22 个储罐。包括 45m3盐酸储罐 2 个,65m3甲苯、甲醇、氯苯、醋酐、烧碱、硫酸 储罐各 1 个,65m3 白油、壬基酚、混合油、备用 储罐各 2 个,65m3醛肟、酮肟储罐各 3 个。另新 建 100m3三氯化铝副产品储池 1 个。 重建储罐区,储罐区分为两个区域。储罐区(罐组一)占地面积 658.44m 2,储罐区(罐组二)占地面积 747.72m 2。储罐区整体新增 22 个储罐,包括 45m3盐酸储罐 2 个,60m 3甲苯、甲醇、氯苯、醋 酐、烧碱、硫酸储罐各 1 个,60m 3 白油、壬基酚、混合油、备用 储罐各 2 个,60m 3醛肟、酮肟储罐各 3 个。 新建 库房 依托现有危化品库和综合库房。 依托现有危化品库(占地面积 738.9m 2)和综合库房(占地面积 1019.4m 2)。 依托 环保 工程 废水 依托现有 6、7、8 车间高、低浓度废水收集槽, 分别增设隔油系统,现有末端隔油系统拆除;依 托工厂末端 40m3 /d 高浓废水预处理装置(采用“高 效三维电解技术)及 600m3 /d 末端废水生化处理 装置(采用厌氧+好氧”工艺)。新建 3、4 车间 依托现有 6、7、8 车间高、低浓度废水收集槽,分别增设隔油系 统,现有末端隔油系统拆除;依托工厂末端 40m3 /d 高浓废水预处 理装置(采用“高效三维电解技术)及 600m3 /d 末端废水生化处理 装置(采用厌氧+好氧”工艺)。新建 3、4 车间高、低浓度浓废 水收集槽,并分别设置隔油系统,工厂废水管网全部可视化建设; 依托

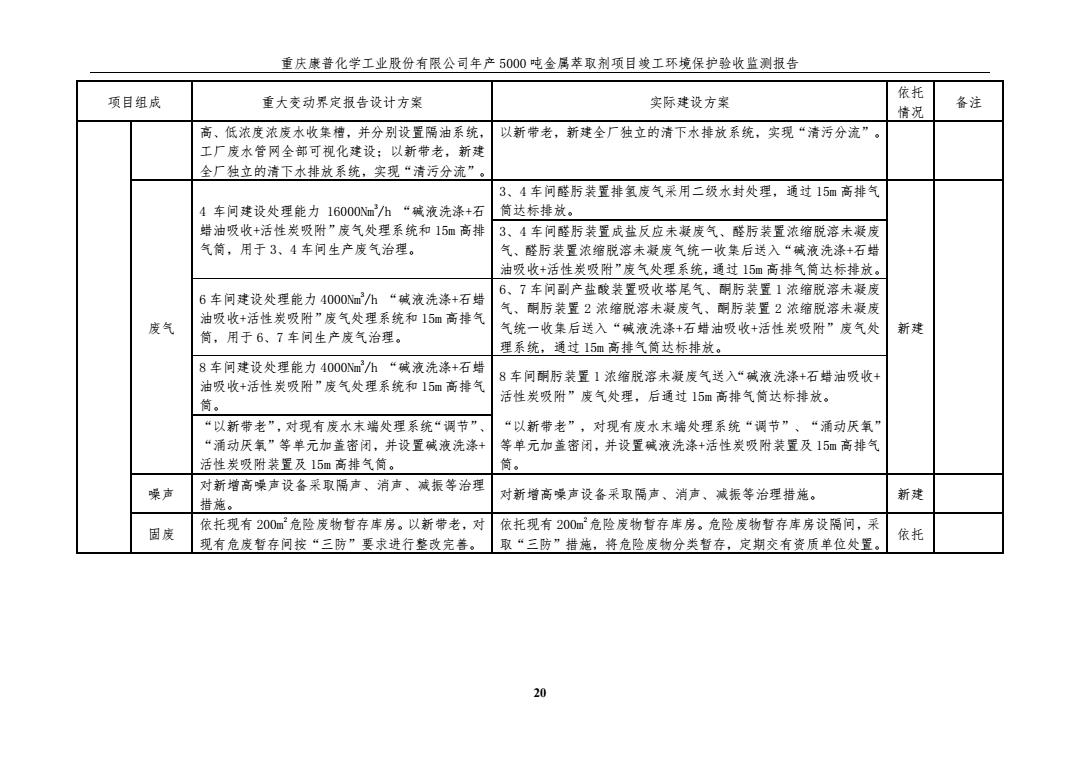

重庆康普化学工业股份有限公司年产5000吨金属苹取剂项目竣工环境保护验收监测报告 项目组成 重大变动界定报告设计方案 实际建设方案 依托 情况 备注 高、低浓度浓废水收集槽,并分别设置隔油系统, 以新带老,新建全厂独立的清下水排放系统,实现“清污分流” 工厂废水管网全部可视化建设:以新带老,新建 全厂独立的清下水排放系统,实现“清污分流”。 3、4车问醛肟装置排氢废气采用二级水封处理,通过15m高排气 4车问建设处理能力16000Nm/h“碱液洗涤+石 简达标排放。 蜡油吸收+活性炭吸附”废气处理系统和15m高排 3、4车问醛肟装置成盐反应未凝废气、醛肟装置浓缩脱溶未凝废 气简,用于3、4车问生产废气治理。 气、醛肟装置浓缩脱溶未凝废气统一收集后送入“碱液洗涤+石蜡 油吸收+活性炭吸附”废气处理系统,通过15▣高排气筒达标排放。 6车问建设处理能力4000Nm/h“碱液洗涤+石蜡 6、7车问副产盐酸装置吸收塔尾气、酮肟装置1浓缩脱溶未凝废 油吸收+活性炭吸附”废气处理系统和15m高排气 气、酮肟装置2浓缩脱溶未凝废气、酮肟装置2浓缩脱溶未凝废 废气 简,用于6、7车问生产废气治理。 气统一收集后送入“碱液洗涤+石蜡油吸收+活性炭吸附”废气处 新建 理系统,通过15m高排气筒达标排放。 8车问建设处理能力4000Nm/h“碱液洗涤+石蜡 8车问酮肟装置1浓缩脱溶未凝废气送入“碱液洗涤+石蜡油吸收+ 油吸收+活性炭吸附”废气处理系统和15m高排气 简。 活性炭吸附”废气处理,后通过15m高排气筒达标排放。 “以新带老”,对现有废水未端处理系统“调节”、 “以新带老”,对现有废水未端处理系统“调节”、“涌动厌氧” “涌动厌氧”等单元加盖密闭,并设置碱液洗涤+ 等单元加盖密闭,并设置碱液洗涤+活性炭吸附装置及15加高排气 活性炭吸附装置及15m高排气简。 简。 噪声 对新增高噪声设备采取隔声、消声、减振等治理 对新增高噪声设备采取隔声、消声、减振等治理措施。 措施。 新建 依托现有200加危险废物暂存库房。以新带老,对 依托现有200m危险废物暂存库房。危险废物暂存库房设隔问,采 固废 现有危废暂存问按“三防”要求进行整改完善。 取“三防”措施,将危险废物分类暂存,定期交有资质单位处置。 依托 20

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 20 项目组成 重大变动界定报告设计方案 实际建设方案 依托 情况 备注 高、低浓度浓废水收集槽,并分别设置隔油系统, 工厂废水管网全部可视化建设;以新带老,新建 全厂独立的清下水排放系统,实现“清污分流”。 以新带老,新建全厂独立的清下水排放系统,实现“清污分流”。 废气 4 车间建设处理能力 16000Nm3 /h “碱液洗涤+石 蜡油吸收+活性炭吸附”废气处理系统和 15m 高排 气筒,用于 3、4 车间生产废气治理。 3、4 车间醛肟装置排氢废气采用二级水封处理,通过 15m 高排气 筒达标排放。 新建 3、4 车间醛肟装置成盐反应未凝废气、醛肟装置浓缩脱溶未凝废 气、醛肟装置浓缩脱溶未凝废气统一收集后送入“碱液洗涤+石蜡 油吸收+活性炭吸附”废气处理系统,通过 15m 高排气筒达标排放。 6 车间建设处理能力 4000Nm3 /h “碱液洗涤+石蜡 油吸收+活性炭吸附”废气处理系统和 15m 高排气 筒,用于 6、7 车间生产废气治理。 6、7 车间副产盐酸装置吸收塔尾气、酮肟装置 1 浓缩脱溶未凝废 气、酮肟装置 2 浓缩脱溶未凝废气、酮肟装置 2 浓缩脱溶未凝废 气统一收集后送入“碱液洗涤+石蜡油吸收+活性炭吸附”废气处 理系统,通过 15m 高排气筒达标排放。 8 车间建设处理能力 4000Nm3 /h “碱液洗涤+石蜡 油吸收+活性炭吸附”废气处理系统和 15m 高排气 筒。 8 车间酮肟装置 1 浓缩脱溶未凝废气送入“碱液洗涤+石蜡油吸收+ 活性炭吸附”废气处理,后通过 15m 高排气筒达标排放。 “以新带老”,对现有废水末端处理系统“调节”、 “涌动厌氧”等单元加盖密闭,并设置碱液洗涤+ 活性炭吸附装置及 15m 高排气筒。 “以新带老”,对现有废水末端处理系统“调节”、“涌动厌氧” 等单元加盖密闭,并设置碱液洗涤+活性炭吸附装置及 15m 高排气 筒。 噪声 对新增高噪声设备采取隔声、消声、减振等治理 措施。 对新增高噪声设备采取隔声、消声、减振等治理措施。 新建 固废 依托现有 200m2危险废物暂存库房。以新带老,对 现有危废暂存间按“三防”要求进行整改完善。 依托现有 200m2危险废物暂存库房。危险废物暂存库房设隔间,采 取“三防”措施,将危险废物分类暂存,定期交有资质单位处置。 依托

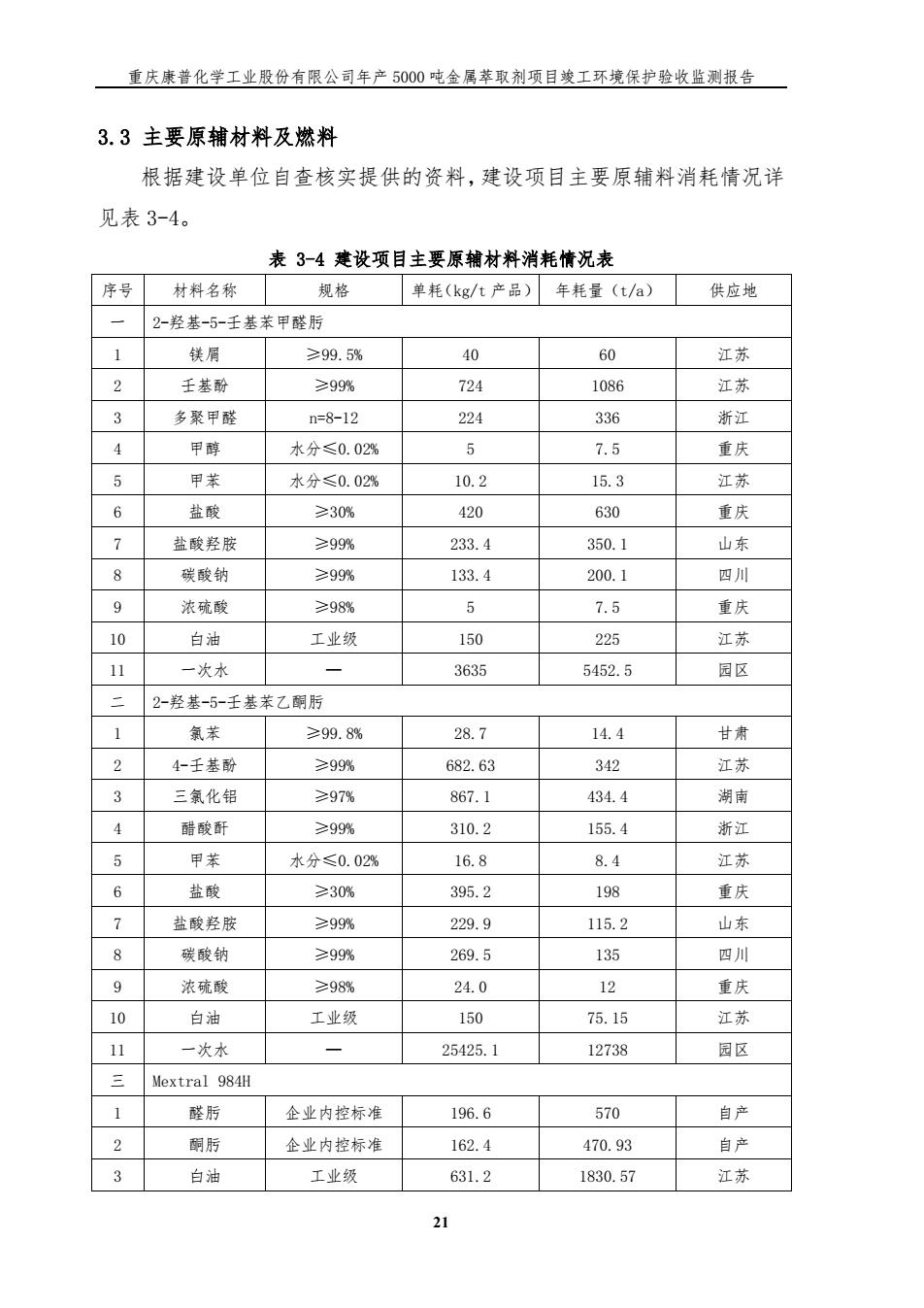

重庆康普化学工业股份有限公司年产5000吨金属萃取剂项目竣工环境保护验收监测报告 3.3主要原辅材料及燃料 根据建设单位自查核实提供的资料,建设项目主要原辅料消耗情况详 见表3-4。 表3-4建设项目主要原辅材料消耗情况表 序号 材料名称 规格 单耗(kg/t产品) 年耗量(t/a) 供应地 2-羟基-5-壬基苯甲醛肟 1 镁屑 ≥99.5% 40 60 江苏 2 壬基酚 ≥99% 724 1086 江苏 3 多聚甲醛 n=8-12 224 336 浙江 4 甲醇 水分≤0.02% 5 7.5 重庆 5 甲苯 水分≤0.02% 10.2 15.3 江苏 6 盐酸 ≥30% 420 630 重庆 7 盐酸羟胺 ≥99% 233.4 350.1 山东 8 碳酸钠 ≥99% 133.4 200.1 四川 9 浓硫酸 ≥98% 5 7.5 重庆 10 白油 工业级 150 225 江苏 11 一次水 一 3635 5452.5 园区 二 2-羟基-5-壬基苯乙酮肟 1 氯苯 ≥99.8% 28.7 14.4 甘肃 2 4-壬基酚 ≥99% 682.63 342 江苏 3 三氯化铝 ≥97% 867.1 434.4 湖南 4 醋酸酐 ≥99% 310.2 155.4 浙江 5 甲苯 水分≤0.02% 16.8 8.4 江苏 6 盐酸 ≥30% 395.2 198 重庆 7 盐酸羟胺 ≥99% 229.9 115.2 山东 8 碳酸钠 ≥99% 269.5 135 四川 9 浓硫酸 ≥98% 24.0 12 重庆 10 白油 工业级 150 75.15 江苏 11 一次水 25425.1 12738 园区 Mextral 984H 1 醛肟 企业内控标准 196.6 570 自产 2 酮肟 企业内控标准 162.4 470.93 自产 3 白油 工业级 631.2 1830.57 江苏 21

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 21 3.3 主要原辅材料及燃料 根据建设单位自查核实提供的资料,建设项目主要原辅料消耗情况详 见表 3-4。 表 3-4 建设项目主要原辅材料消耗情况表 序号 材料名称 规格 单耗(kg/t 产品) 年耗量(t/a) 供应地 一 2-羟基-5-壬基苯甲醛肟 1 镁屑 ≥99.5% 40 60 江苏 2 壬基酚 ≥99% 724 1086 江苏 3 多聚甲醛 n=8-12 224 336 浙江 4 甲醇 水分≤0.02% 5 7.5 重庆 5 甲苯 水分≤0.02% 10.2 15.3 江苏 6 盐酸 ≥30% 420 630 重庆 7 盐酸羟胺 ≥99% 233.4 350.1 山东 8 碳酸钠 ≥99% 133.4 200.1 四川 9 浓硫酸 ≥98% 5 7.5 重庆 10 白油 工业级 150 225 江苏 11 一次水 — 3635 5452.5 园区 二 2-羟基-5-壬基苯乙酮肟 1 氯苯 ≥99.8% 28.7 14.4 甘肃 2 4-壬基酚 ≥99% 682.63 342 江苏 3 三氯化铝 ≥97% 867.1 434.4 湖南 4 醋酸酐 ≥99% 310.2 155.4 浙江 5 甲苯 水分≤0.02% 16.8 8.4 江苏 6 盐酸 ≥30% 395.2 198 重庆 7 盐酸羟胺 ≥99% 229.9 115.2 山东 8 碳酸钠 ≥99% 269.5 135 四川 9 浓硫酸 ≥98% 24.0 12 重庆 10 白油 工业级 150 75.15 江苏 11 一次水 — 25425.1 12738 园区 三 Mextral 984H 1 醛肟 企业内控标准 196.6 570 自产 2 酮肟 企业内控标准 162.4 470.93 自产 3 白油 工业级 631.2 1830.57 江苏