重庆康普化学工业股份有限公司年产5000吨金属萃取剂项目竣工环境保护验收监测报告 4 十三醇 ≥99% 9.8 28.50 上海 四 Mextral 5640H 1 醛肟 企业内控标准 428.6 300 自产 2 白油 工业级 571 399.7 江苏 3 十三醇 ≥99% 0.4 0.30 上海 五 Mextral 860H 1 酮肟 企业内控标准 300.7 30.07 自产 2 白油 工业级 699.3 69.93 江苏 六 Mextral Basf80 1 醛肟 企业内控标准 484.6 630 自产 2 白油 工业级 515.2 669.8 江苏 3 十三醇 ≥99% 0.2 0.2 上海 七 30%三氯化铝 1 三氯化铝溶液 1005 1309.7 酮肟装置副产 2 活性炭 工业级 6.9 9 重庆 3 高效吸油棉 工业级 0.2 0.3 重庆 八 15%盐酸 1 氯化氢 一 151.5 60.06 酮肟装置副产 2 高效吸油棉 工业级 0.51 0.51 重庆 3 一次水 ≥99% 850 340 园区 3.4水源及水平衡 重庆康普化学工业股份有限公司年产5000吨金属萃取剂生产和生活 用水均由经开区给水管网供水,一次水用量3043/d。 公司水平衡图如下图: 22

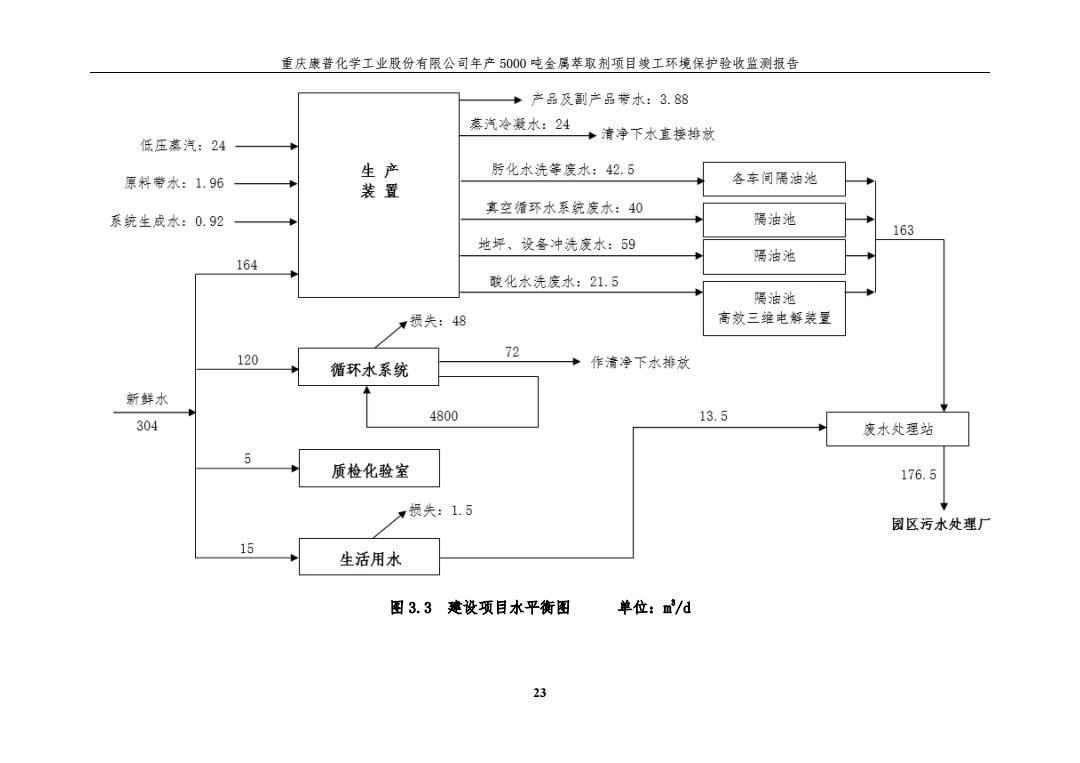

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 22 4 十三醇 ≥99% 9.8 28.50 上海 四 Mextral 5640H 1 醛肟 企业内控标准 428.6 300 自产 2 白油 工业级 571 399.7 江苏 3 十三醇 ≥99% 0.4 0.30 上海 五 Mextral 860H 1 酮肟 企业内控标准 300.7 30.07 自产 2 白油 工业级 699.3 69.93 江苏 六 Mextral Basf80 1 醛肟 企业内控标准 484.6 630 自产 2 白油 工业级 515.2 669.8 江苏 3 十三醇 ≥99% 0.2 0.2 上海 七 30%三氯化铝 1 三氯化铝溶液 1005 1309.7 酮肟装置副产 2 活性炭 工业级 6.9 9 重庆 3 高效吸油棉 工业级 0.2 0.3 重庆 八 15%盐酸 1 氯化氢 — 151.5 60.06 酮肟装置副产 2 高效吸油棉 工业级 0.51 0.51 重庆 3 一次水 ≥99% 850 340 园区 3.4 水源及水平衡 重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂生产和生活 用水均由经开区给水管网供水,一次水用量 304m 3 /d。 公司水平衡图如下图:

重庆康普化学工业股份有限公司年产5000吨金属萃取剂项目竣工环境保护验收监测报告 ◆产品及副产品带水:3.88 蒸汽冷凝水:24 +清净下水直接排放 低压蒸汽:24 生产 肟化水洗等废水:42.5 原料常水:1.96 装置 各车间隔油池 真空循环水系统废水:40 系统生成水:0.92 隔油池 163 地坪、设备冲洗废水:59 164 隔油池 骏化水洗废水:21.5 隔油池 ,损失:48 高效三维电解装置 120 72 循环水系统 作清净下水排放 新鲜水 4800 13.5 304 废水处理站 5 质检化验室 176.5 w损失:1.5 园区污水处理厂 15 生活用水 图3.3建设项目水平衡图 单位:m/d 23

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 23 图 3.3 建设项目水平衡图 单位:m 3 /d

重庆康普化学工业股份有限公司年产5000吨金属萃取剂项目竣工环境保护验收监测报告 3.5生产工艺 3.5.1生产工艺流程简介 建设项主要产品为金属萃取剂,具体生产工艺如下。 3.5.1.1中间产品醛肟的合成 (1)主要化学反应式 ①排氢反应 Mg+2CHOH→(CHO)Mg+H2 ②成盐反应 (CH30)>Mg 2M-OH -(M-0)>Mg 2CH2OH ③甲酰化反应 (M-0)Mg+4CH20+2HC1-2CHO-M-0H+2CH2OH+MgC12 ④肟化反应 2CHO-M-OH 2NH2OH.HC1 Na2CO3-2CH2NO-M-OH 2NaC1 3H20+CO2 (2)生产工艺流程 反应釜中泵输分别加入甲醇、甲苯,在2540℃以下将镁屑加入甲 醇甲苯溶液中(镁与甲醇投料比为1:2.5),进行排氢反应8,得到甲 醇镁,并排放出氢气。继续将4-壬基酚加入到甲醇镁的甲苯溶媒中,加 热至90℃,进行成盐反应4h,同时溜出甲醇甲苯,得到壬基酚镁盐。继 续间歇滴加加多聚甲醛入壬基酚镁盐中,在常温条件下恒温进行甲酰化反 应,得到2-羟基-5-壬基苯甲醛的镁盐,再加入30%盐酸酸解,分水相, 水洗分水,浓缩脱溶(2h)得到粗品2-羟基-5-壬基苯甲醛。 在压力10Pa,温度175℃下,利用导热油(电加热)升温加热精馏纯 化醛粗品,得到精品2-羟基-5-壬基苯甲醛。将配制好的碳酸钠水溶液滴 加入经准确计量的甲苯、精品2-羟基-5-壬基苯甲醛及盐酸羟胺的混合体 系中,在5060℃下进行肟化反应2h。肟化反应结束后加入2%稀硫酸脱 24

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 24 3.5 生产工艺 3.5.1 生产工艺流程简介 建设项主要产品为金属萃取剂,具体生产工艺如下。 3.5.1.1 中间产品醛肟的合成 (1)主要化学反应式 ①排氢反应 Mg + 2CH3OH → (CH3O)2Mg + H2 ②成盐反应 (CH3O)2Mg + 2M-OH → (M-O)2Mg + 2CH3OH ③甲酰化反应 (M-O)2Mg+4CH2O+2HCl → 2CHO-M-OH+2CH3OH+MgCl2 ④肟化反应 2CHO-M-OH + 2NH2OH·HCl + Na2CO3 → 2CH2NO-M-OH + 2NaCl + 3H2O+CO2 (2)生产工艺流程 反应釜中泵输分别加入甲醇、甲苯,在 25~40℃以下将镁屑加入甲 醇甲苯溶液中(镁与甲醇投料比为 1:2.5),进行排氢反应 8h,得到甲 醇镁,并排放出氢气。继续将 4-壬基酚加入到甲醇镁的甲苯溶媒中,加 热至 90℃,进行成盐反应 4h,同时溜出甲醇甲苯,得到壬基酚镁盐。继 续间歇滴加加多聚甲醛入壬基酚镁盐中,在常温条件下恒温进行甲酰化反 应,得到 2-羟基-5-壬基苯甲醛的镁盐,再加入 30%盐酸酸解,分水相, 水洗分水,浓缩脱溶(2h)得到粗品 2-羟基-5-壬基苯甲醛。 在压力 10Pa,温度 175℃下,利用导热油(电加热)升温加热精馏纯 化醛粗品,得到精品 2-羟基-5-壬基苯甲醛。将配制好的碳酸钠水溶液滴 加入经准确计量的甲苯、精品 2-羟基-5-壬基苯甲醛及盐酸羟胺的混合体 系中,在 50~60℃下进行肟化反应 2h。肟化反应结束后加入 2%稀硫酸脱

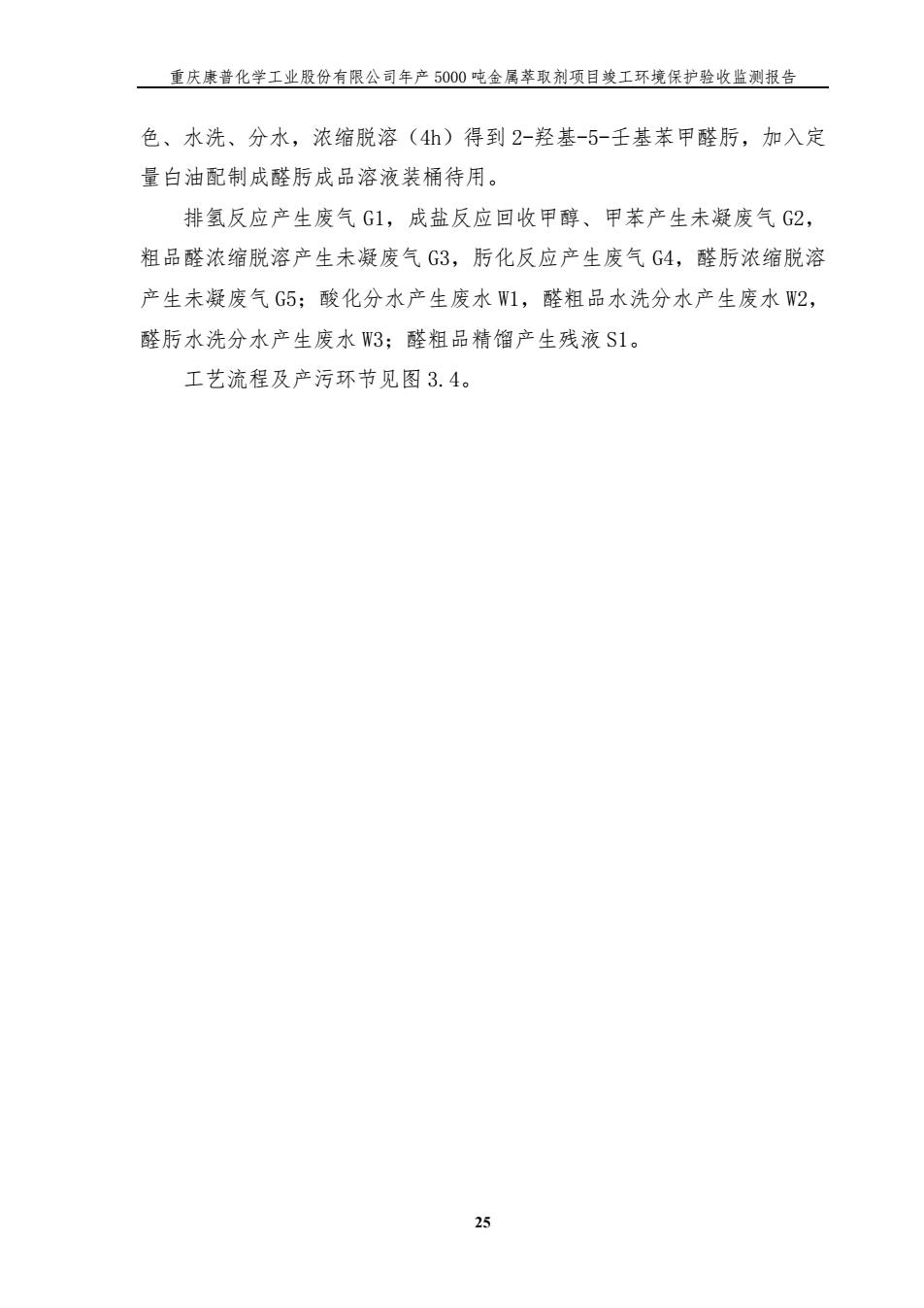

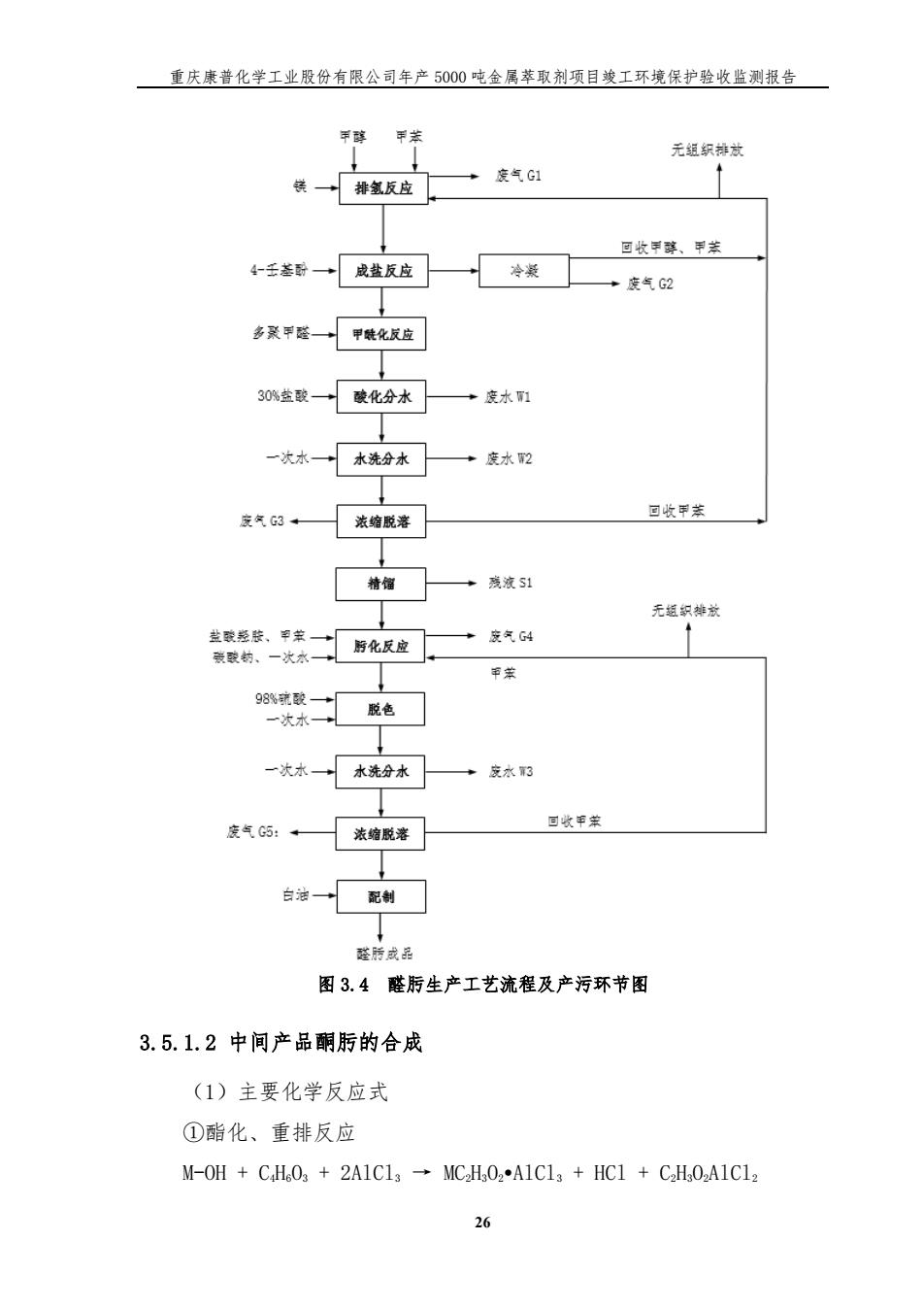

重庆康普化学工业股份有限公司年产5000吨金属萃取剂项目竣工环境保护验收监测报告 色、水洗、分水,浓缩脱溶(4h)得到2-羟基-5-壬基苯甲醛肟,加入定 量白油配制成醛肟成品溶液装桶待用。 排氢反应产生废气G1,成盐反应回收甲醇、甲苯产生未凝废气G2, 粗品醛浓缩脱溶产生未凝废气G3,肟化反应产生废气G4,醛肟浓缩脱溶 产生未凝废气G5;酸化分水产生废水W1,醛粗品水洗分水产生废水W2, 醛肟水洗分水产生废水W3;醛粗品精馏产生残液S1。 工艺流程及产污环节见图3.4。 25

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 25 色、水洗、分水,浓缩脱溶(4h)得到 2-羟基-5-壬基苯甲醛肟,加入定 量白油配制成醛肟成品溶液装桶待用。 排氢反应产生废气 G1,成盐反应回收甲醇、甲苯产生未凝废气 G2, 粗品醛浓缩脱溶产生未凝废气 G3,肟化反应产生废气 G4,醛肟浓缩脱溶 产生未凝废气 G5;酸化分水产生废水 W1,醛粗品水洗分水产生废水 W2, 醛肟水洗分水产生废水 W3;醛粗品精馏产生残液 S1。 工艺流程及产污环节见图 3.4

重庆康普化学工业股份有限公司年产5000吨金属萃取剂项目竣工环境保护验收监测报告 手酵 无组织排放 废气G1 排氢反应 回收甲酵、甲苯 4-壬叁酚→ 成盐反应 冷凝 +废气G2 多聚甲醛 甲酰化反应 30%盐酸一 酸化分水 →废水1 一次水→ 水洗分水 ◆度水2 废气G3 回收甲茶 法缩脱港 特馏 残液S1 无短织排放 盐酸羟胺、单莱 防化反应 发气G4 蒙酸钠、一次水一 甲苯 98%玩酸→ 一次水 脱色 一次水 水洗分水 变水3 目收甲莱 废气5: 法缩脱卷 白油 配制 醛府成品 图3.4醛肟生产工艺流程及产污环节图 3.5.1.2中间产品酮肟的合成 (1)主要化学反应式 ①酯化、重排反应 M-OH C.H6O3 +2A1C13-MC2H302.A1C13 HC1 C2H302A1C12 26

重庆康普化学工业股份有限公司年产 5000 吨金属萃取剂项目竣工环境保护验收监测报告 26 图 3.4 醛肟生产工艺流程及产污环节图 3.5.1.2 中间产品酮肟的合成 (1)主要化学反应式 ①酯化、重排反应 M-OH + C4H6O3 + 2AlCl3 → MC2H3O2•AlCl3 + HCl + C2H3O2AlCl2