章课时5第六章配方设计节配方设计是制品生产工艺中非常重要的一环。通过本章学习,要求能教学理解配方设计的基本概念和橡胶配方设计的基本方法和原理。目的重点介绍橡胶配方设计的基本程序。教学重点橡胶配方设计原理。教学难点相关素材(参考资料、指导学生阅读材料等):1.邓本诚主编.橡胶工艺原理.北京:化学工业出版社,19942.陈耀庭主编.橡胶加工工艺.北京:化学工业出版社,19853.橡胶工业手册(一二三册).北京:化学工业出版社,20014.王贵恒主编.高分子材料成型加工原理.北京:化学工业出版社,19965.杨清芝主编.现代橡胶工艺学.北京:中国石化出版社,20036.谢忠麟,杨敏芳编.橡胶制品实用配方大全(第二版),北京:化学工业出版社,20037.王作龄编译.最新橡胶工艺原理(一)~(三十).世界橡胶工业.20022005

1 章 第六章 配方设计 课时 5 节 教学 目的 配方设计是制品生产工艺中非常重要的一环。通过本章学习,要求能 理解配方设计的基本概念和橡胶配方设计的基本方法和原理。 教学 重点 重点介绍橡胶配方设计的基本程序。 教学 难点 橡胶配方设计原理。 相关素材(参考资料、指导学生阅读材料等): 1.邓本诚主编.橡胶工艺原理.北京:化学工业出版社,1994 2.陈耀庭主编.橡胶加工工艺.北京:化学工业出版社,1985 3.橡胶工业手册(一二三册).北京:化学工业出版社,2001 4.王贵恒主编.高分子材料成型加工原理.北京:化学工业出版社,1996 5. 杨清芝主编.现代橡胶工艺学.北京:中国石化出版社,2003 6. 谢忠麟,杨敏芳编.橡胶制品实用配方大全(第二版). 北京:化学工业出版 社,2003 7. 王作龄编译.最新橡胶工艺原理(一)~(三十).世界橡胶工业.2002~2005

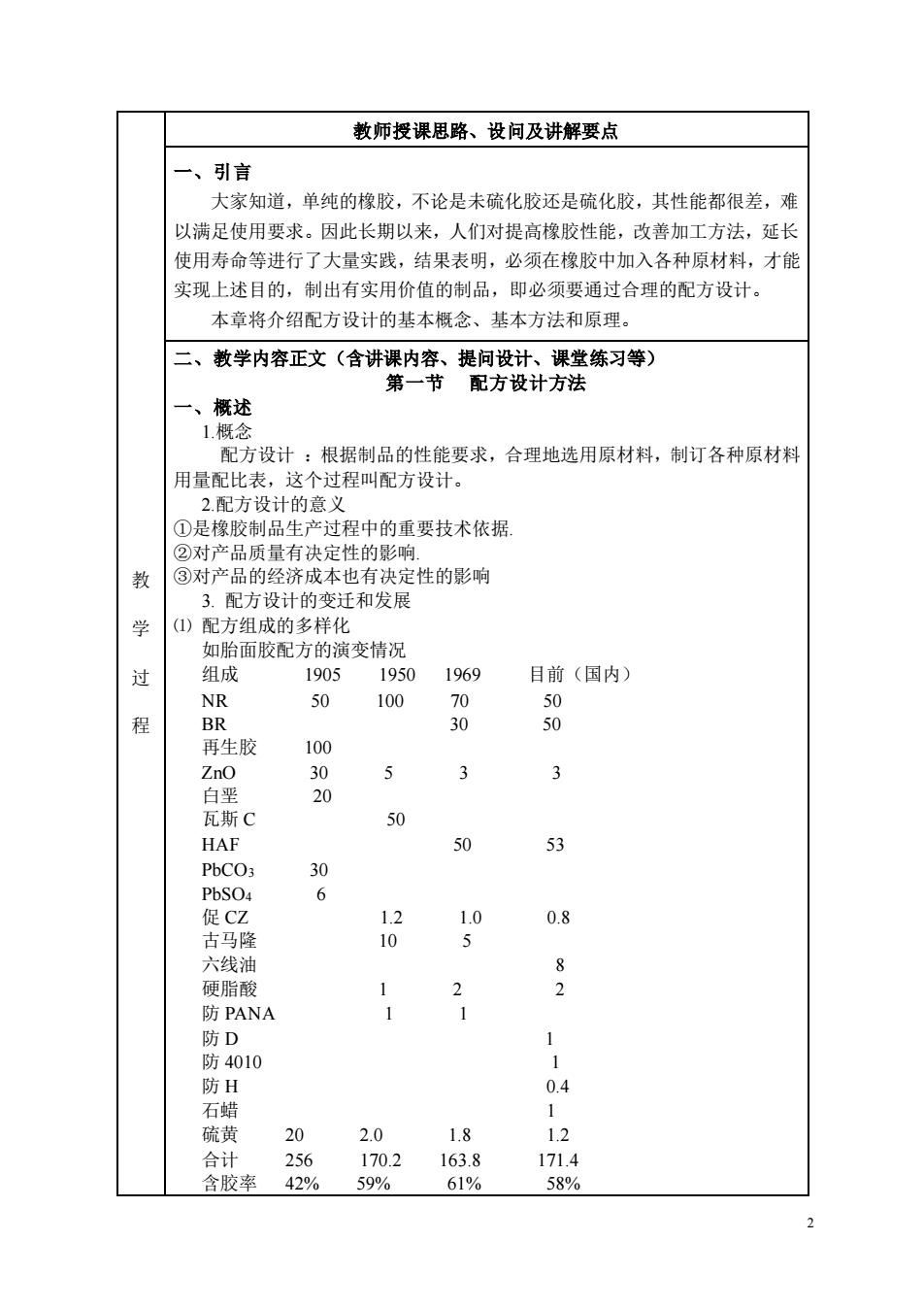

教师授课思路、设问及讲解要点一、引言大家知道,单纯的橡胶,不论是未硫化胶还是硫化胶,其性能都很差,难以满足使用要求。因此长期以来,人们对提高橡胶性能,改善加工方法,延长使用寿命等进行了大量实践,结果表明,必须在橡胶中加入各种原材料,才能实现上述目的,制出有实用价值的制品,即必须要通过合理的配方设计。本章将介绍配方设计的基本概念、基本方法和原理。二、教学内容正文(含讲课内容、提问设计、课堂练习等)第一节配方设计方法一、概述1.概念配方设计:根据制品的性能要求,合理地选用原材料,制订各种原材料用量配比表,这个过程叫配方设计。2.配方设计的意义①是橡胶制品生产过程中的重要技术依据②对产品质量有决定性的影响③对产品的经济成本也有决定性的影响教3.配方设计的变迁和发展(1)配方组成的多样化学如胎面胶配方的演变情况组成19051969目前(国内)1950过NR507050100程BR3050100再生胶3033ZnO520白垩50瓦斯C5053HAF30PbCO36PbSO41.21.0促CZ0.85古马隆108六线油122硬脂酸11防PANA1防D1防4010防H0.4石蜡1202.01.8硫黄1.2合计256163.8171.4170.2含胶率42%59%61%58%2

2 教 学 过 程 教师授课思路、设问及讲解要点 一、引言 大家知道,单纯的橡胶,不论是未硫化胶还是硫化胶,其性能都很差,难 以满足使用要求。因此长期以来,人们对提高橡胶性能,改善加工方法,延长 使用寿命等进行了大量实践,结果表明,必须在橡胶中加入各种原材料,才能 实现上述目的,制出有实用价值的制品,即必须要通过合理的配方设计。 本章将介绍配方设计的基本概念、基本方法和原理。 二、教学内容正文(含讲课内容、提问设计、课堂练习等) 第一节 配方设计方法 一、概述 1.概念 配方设计 :根据制品的性能要求,合理地选用原材料,制订各种原材料 用量配比表,这个过程叫配方设计。 2.配方设计的意义 ①是橡胶制品生产过程中的重要技术依据. ②对产品质量有决定性的影响. ③对产品的经济成本也有决定性的影响 3. 配方设计的变迁和发展 ⑴ 配方组成的多样化 如胎面胶配方的演变情况 组成 1905 1950 1969 目前(国内) NR 50 100 70 50 BR 30 50 再生胶 100 ZnO 30 5 3 3 白垩 20 瓦斯 C 50 HAF 50 53 PbCO3 30 PbSO4 6 促 CZ 1.2 1.0 0.8 古马隆 10 5 六线油 8 硬脂酸 1 2 2 防 PANA 1 1 防 D 1 防 4010 1 防 H 0.4 石蜡 1 硫黄 20 2.0 1.8 1.2 合计 256 170.2 163.8 171.4 含胶率 42% 59% 61% 58%

(2)配合剂品种的专用化(3)配合效果的提高(4)配方设计过程的简化4.配方设计是一项复杂的工作5.配方设计工作者应掌握的知识①橡胶工业所使用的生胶和原材料的特性及物理化学反应的知识。②生产设备、生产方法及原理的知识。③产品结构及使用条件的知识。国内外技术发展情况的知识。③原材料的来源,价格的知识等。6.配方设计的基本工作方法参照科学理论,接受前人的技术经验,运用现代仪器进行测试。二、配方设计的原则配方设计的目的:优质高产,物美价廉(1使产品性能满足使用的要求或给定的指标。(2)在保证满足使用性能或给定的指标的情况下,尽量节约原材料和降低成本:或者在不提高产品成本的情况下提高产品的质量,(3)要使胶料适合于混炼、压延、挤出、硫化等工艺操作以及有利于提高设备的利用率。教(4要考虑产品各部位不同胶料的整体配合,使各部件胶料在硫化速度和硫化胶性能上达到协调。例如对于轮胎制品、胶鞋学(5)在保证质量的前提下,应尽可能地简化配方。三、橡胶配方设计的形式过基础配方设计:性能配方设计;实用配方设计四、配方设计的基本程序程1.确定胶料的技术要求胶料的技术要求包括:产品用途、使用部位及应起的作用:产品具体使用条件,包括工作温度范围、工作压力、工作周期、频率及使用寿命等;胶料的工艺性能等。2.收集技术资料主要是了解前人或有关单位对同类产品或类似产品所作过的配方试验情况,技术经验。收集有关同类产品或类似产品研试技术,为进行配方设计时作参考。3.制订基本配方和性能试验项目基本试验配方的制订①确定生胶的品种和用量②确定硫化体系③确定补强填充剂④确定软化增塑剂③确定防老剂③确定其他专用配合剂确定性能试验项目:加工性能:物机性能:使用性能:其他性能:视产品而定4:进行试验并选取最佳配方(试验室进行

3 教 学 过 程 ⑵ 配合剂品种的专用化 ⑶ 配合效果的提高 ⑷ 配方设计过程的简化 4. 配方设计是一项复杂的工作 5.配方设计工作者应掌握的知识 ①橡胶工业所使用的生胶和原材料的特性及物理化学反应的知识。 ②生产设备、生产方法及原理的知识。 ③产品结构及使用条件的知识。 ④国内外技术发展情况的知识。 ⑤原材料的来源,价格的知识等。 6.配方设计的基本工作方法 参照科学理论,接受前人的技术经验,运用现代仪器进行测试。 二、配方设计的原则 配方设计的目的:优质高产,物美价廉 ⑴使产品性能满足使用的要求或给定的指标。 ⑵在保证满足使用性能或给定的指标的情况下,尽量节约原材料和降低成 本;或者在不提高产品成本的情况下提高产品的质量。 ⑶要使胶料适合于混炼、压延、挤出、硫化等工艺操作以及有利于提高设 备的利用率。 ⑷要考虑产品各部位不同胶料的整体配合,使各部件胶料在硫化速度和硫 化胶性能上达到协调。例如对于轮胎制品 、胶鞋 ⑸在保证质量的前提下,应尽可能地简化配方。 三、橡胶配方设计的形式 基础配方设计;性能配方设计;实用配方设计 四、配方设计的基本程序 1.确定胶料的技术要求 胶料的技术要求包括: 产品用途、使用部位及应起的作用;产品具体使用条件,包括工作温度范 围、工作压力、工作周期、频率及使用寿命等;胶料的工艺性能等。 2.收集技术资料 主要是了解前人或有关单位对同类产品或类似产品所作过的配方试验情 况,技术经验。收集有关同类产品或类似产品研试技术,为进行配方设计时作 参考。 3.制订基本配方和性能试验项目 基本试验配方的制订 ①确定生胶的品种和用量 ②确定硫化体系 ③确定补强填充剂 ④确定软化增塑剂 ⑤确定防老剂 ⑥确定其他专用配合剂 确定性能试验项目:加工性能;物机性能;使用性能;其他性能:视产品而定 4.进行试验并选取最佳配方(试验室进行)

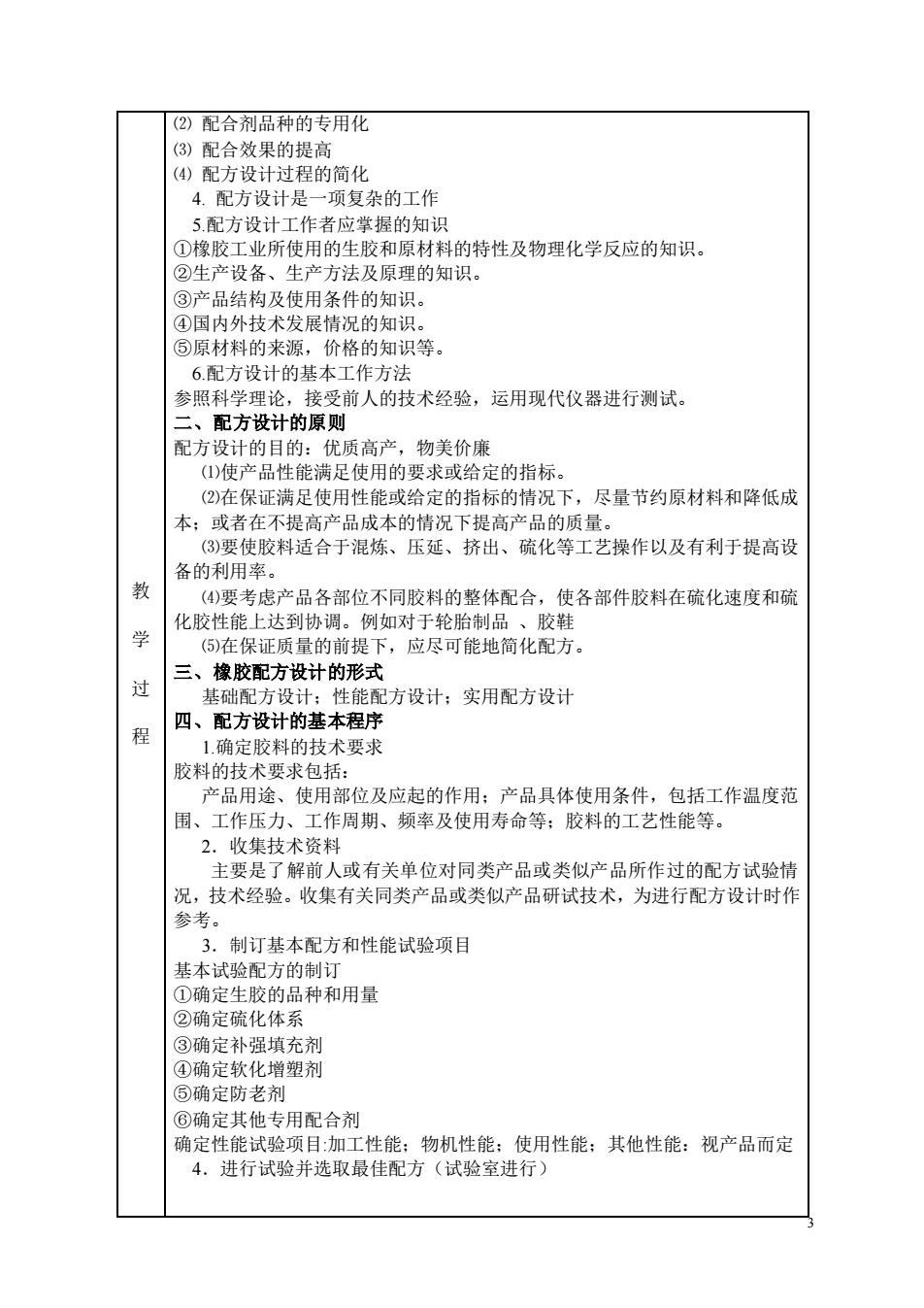

塑炼→混炼→制成硫化胶试样→性能测试一→数据整理→对比,取舍→初选最佳配方。5.复试并扩大中试(车间中进行)试验配方复试3-5次→车间规模试验→检验胶料的工艺性能、硫化胶的物机性能和成品的机床性能→初步确定最佳工艺条件6.确定完整的生产配方生产配方内容包括:配方组分、用量,胶料性能指标(指胶料的名称,代号,用途),工艺条件(主要指塑混炼条件,硫化条件)及检验方法等整套资料。五、橡胶配方的组成及表示方法1.橡胶配方的组成橡胶配方简单地说就是一份生胶和各种配合剂用量的配比表。生产上的橡胶配方包含:胶料的名称代号及用途,生胶及各种配合剂的用量、含胶率,比重、成本及胶料的物机性能等。2.配方的表示方法(1)以质量份数来表示的配方(基本配方)以生胶的质量为100份,其它配合剂用量相应地以质量份数来表示。(2)以质量百分数来表示的配方以胶料总质量为100,生胶及各种配合剂用量均以质量百分数来表示。(3)以体积百分数来表示的配方以胶料的总体积为100,生胶及各种配合剂的含量均以体积百分数来表示。教(4)质量配方(生产配方、实用配方)取胶料的总质量等于炼胶机的容量,生胶及配合剂的含量分别以Kg来表示。学3.换算关系①质量百分数过配方组分质量百分数=(基本配方中组分的质量份数/基本配方总质量份数)X100%程②体积百分数配方组分体积=基本配方中组分的质量份数/该组分的密度配方组分体积百分数=(配方组分体积/配方胶料总体积)X100%③生产配方换算系数=炼胶机的容量(Kg)/基本配方总质量份数配方组分生产配方=基本配方中组分的质量份数X换算系数作业:将下述基本配方换算成其它形式表示的配方,假设炼胶机的容量为63.00Kg,要求写出换算公式组分质量/份密度/(g/cm3)体积/份质量百分数%体积百分数/%生产配方/KgNR0.92100.00108.7063.4977.3040.00s2.752.05促M0.751.42ZnO5.005.57硬脂酸3.000.92炭黑45.001.801.12防老剂1.00合计157.50140.62

4 教 学 过 程 塑炼→混炼→制成硫化胶试样→性能测试→数据整理→对比,取舍→初选 最佳配方。 5.复试并扩大中试(车间中进行) 试验配方复试 3-5 次→ 车间规模试验→检验胶料的工艺性能、硫化胶的物机 性能和成品的机床性能→初步确定最佳工艺条件 6.确定完整的生产配方 生产配方内容包括: 配方组分、用量,胶料性能指标(指胶料的名称,代号,用途),工艺条 件(主要指塑混炼条件,硫化条件)及检验方法等整套资料。 五、橡胶配方的组成及表示方法 1.橡胶配方的组成 橡胶配方简单地说就是一份生胶和各种配合剂用量的配比表。 生产上的橡胶配方包含:胶料的名称代号及用途,生胶及各种配合剂的用 量、含胶率,比重、成本及胶料的物机性能等。 2.配方的表示方法 (1)以质量份数来表示的配方(基本配方) 以生胶的质量为 100 份,其它配合剂用量相应地以质量份数来表示 。 (2)以质量百分数来表示的配方 以胶料总质量为 100,生胶及各种配合剂用量均以质量百分数来表示。 (3)以体积百分数来表示的配方 以胶料的总体积为 100,生胶及各种配合剂的含量均以体积百分数来表示。 (4)质量配方(生产配方、实用配方) 取胶料的总质量等于炼胶机的容量,生胶及配合剂的含量分别以 Kg 来表示。 3.换算关系 ①质量百分数 配方组分质量百分数= (基本配方中组分的质量份数/基本配方总质量份数) ×100% ②体积百分数 配方组分体积=基本配方中组分的质量份数/该组分的密度 配方组分体积百分数=(配方组分体积/配方胶料总体积)×100% ③生产配方 换算系数=炼胶机的容量(Kg)/基本配方总质量份数 配方组分生产配方=基本配方中组分的质量份数×换算系数 作业:将下述基本配方换算成其它形式表示的配方,假设炼胶机的容量为 63.00Kg,要求写出换算公式。 组分 质量/份 密度/ (g/cm3)体积/份 质量百分数/% 体积百分数/% 生产配方/Kg NR 100.00 0.92 108.70 63.49 77.30 40.00 S 2.75 2.05 促 M 0.75 1.42 ZnO 5.00 5.57 硬脂酸 3.00 0.92 炭黑 45.00 1.80 防老剂 1.00 1.12 合计 157.50 — 140.62

在实际生产中,有些配合剂往往以母炼胶或膏剂的形式加入,因此使用母炼胶或膏剂的配方应进行换算。例如,现有如下配方:天然橡胶100.00;硬脂酸3.00;硫黄2.75;防A1.00;促M0.75;硬质炭黑45.00:氧化锌5.00:合计157.50若其中促进剂M以母炼胶的形式加入,M母炼胶的配方为:天然橡胶90.00;促M10.00;合计100.00原配方应作如下修改:天然橡胶93.25;硬脂酸3.00;硫黄2.75;防A1.00;促M17.50硬质炭黑45.00;氧化锌5.00;合计157.50六、橡胶配方试验设计方法优选法:适用于单因子或双因子试验拉丁方法:适用于多因子试验等高线法:适用于三因子以下试验,正交试验法:适用于多因子试验回归分析法:能研究变量与性能之间特殊关系并计算教第二节橡胶配方设计原理学一、取得工艺性能的配方设计原理1.可塑度(粘度)过胶料的粘度通常可通过选择生胶品种、塑炼程度、加入软化剂和填料等来加以调节。程①各种生胶均有一定的粘度数值,可依不同用途和要求加以选择②生胶的粘度可通过塑炼方法来降低③加入软化剂一般都能使胶料的粘度降低,其影响顺序为:油酸>松焦油>硬脂酸>松香》沥青>植物油>矿物油④加入填料均能使胶料的粘度增加,对增加粘度的作用顺序为:热裂炭黑>CaCO3>ZnO>立德粉>BaSO4>炉黑>MgCO3>MgO>乙炔炭黑>槽黑2.混炼性指配合剂是否容易与橡胶混合以及是否容易分散,各种配合剂的混炼性取决于它对橡胶的互溶性或湿润性。一般来说,软化增塑剂,再生胶和其他的有机配合剂(促防)都能与橡胶互溶,因此它们一般有易分散于橡胶中,硫磺等硫化剂也能按一定量溶于橡胶中,因而也易分散于橡胶中。3.焦烧性焦烧是胶料在硫化前的加工或停放过程中出现的早期硫化现象,从配方上来说,焦烧现象主要是由于硫化体系选择不恰当所至,故为了加工安全,尽量选用迟缓促进剂或添加防焦剂来进一步改善。填料酸碱性对焦烧性有影响。n

5 教 学 过 程 在实际生产中,有些配合剂往往以母炼胶或膏剂的形式加入,因此使用母 炼胶或膏剂的配方应进行换算。 例如,现有如下配方: 天然橡胶 100.00 ;硬脂酸 3.00;硫黄 2.75;防A 1.00;促M 0.75; 硬质炭黑 45.00;氧化锌 5.00;合计 157.50 若其中促进剂 M 以母炼胶的形式加入,M 母炼胶的配方为: 天然橡胶 90.00;促 M 10.00;合计 100.00 原配方应作如下修改: 天然橡胶 93.25 ;硬脂酸 3.00;硫黄 2.75;防 A 1.00 ;促 M 7.50 硬质炭黑 45.00;氧化锌 5.00 ;合计 157.50 六、橡胶配方试验设计方法 优选法:适用于单因子或双因子试验 拉丁方法:适用于多因子试验 等高线法:适用于三因子以下试验, 正交试验法:适用于多因子试验 回归分析法:能研究变量与性能之间特殊关系并计算 第二节 橡胶配方设计原理 一、取得工艺性能的配方设计原理 1.可塑度(粘度) 胶料的粘度通常可通过选择生胶品种、塑炼程度、加入软化剂和填料等来 加以调节。 ①各种生胶均有一定的粘度数值,可依不同用途和要求加以选择 ②生胶的粘度可通过塑炼方法来降低 ③加入软化剂一般都能使胶料的粘度降低,其影响顺序为:油酸>松焦油> 硬脂酸>松香>沥青>植物油>矿物油 ④加入填料均能使胶料的粘度增加,对增加粘度的作用顺序为:热裂炭 黑>CaCO3>ZnO>立德粉>BaSO4>炉黑>MgCO3>MgO>乙炔炭黑>槽黑 2.混炼性 指配合剂是否容易与橡胶混合以及是否容易分散,各种配合剂的混炼性取 决于它对橡胶的互溶性或湿润性。 一般来说,软化增塑剂,再生胶和其他的有机配合剂(促防)都能与橡 胶互溶,因此它们一般有易分散于橡胶中,硫磺等硫化剂也能按一定量溶于橡 胶中,因而也易分散于橡胶中。 3.焦烧性 焦烧是胶料在硫化前的加工或停放过程中出现的早期硫化现象,从配方上 来说,焦烧现象主要是由于硫化体系选择不恰当所至,故为了加工安全,尽量 选用迟缓促进剂或添加防焦剂来进一步改善。填料酸碱性对焦烧性有影响