5.1粉末治金成形 影响粉末压制的关键因素-压制压力与压坯密度 实测的压制曲线受以下因素影响: ①压坯高径比HWD:W越大,压坯平均密度越低,使曲线向下 偏移。一般取HlD-0.5~1 ②粉末粒度:单分散粉末粒度越小,压制曲线越偏下,反之偏上; 合适粒度组成的粉末比单一粒度粉末的压制曲线偏高。 ③粉末颗粒形状:形状越复杂,曲线位置越偏低。 ④粉末加工硬化:加工硬化粉末压制曲线偏低;退火软化粉末, 则偏高。 ⑤粉末氧化:金属粉末氧化后,压制曲线偏低

影响粉末压制的关键因素-压制压力与压坯密度 5.1粉末冶金成形 实测的压制曲线受以下因素影响: ①压坯高径比H/D :H/D越大,压坯平均密度越低,使曲线向下 偏移。一般取H/D=0.5~1 。 ②粉末粒度:单分散粉末粒度越小,压制曲线越偏下,反之偏上; 合适粒度组成的粉末比单一粒度粉末的压制曲线偏高。 ③粉末颗粒形状:形状越复杂,曲线位置越偏低。 ④粉末加工硬化:加工硬化粉末压制曲线偏低;退火软化粉末, 则偏高。 ⑤粉末氧化:金属粉末氧化后,压制曲线偏低

5.1粉末治金成形 粉末烧结过程原理 粉末有自动粘结或成团的倾向,特别是极细的粉 末,即使在室温下,经过相当长的时间也会逐渐聚结 。在高温下,结块更是十分明显。粉未受热,颗粒之 间发生粘结,就是我们常说的烧结现象

粉末烧结过程原理 粉末有自动粘结或成团的倾向,特别是极细的粉 末,即使在室温下,经过相当长的时间也会逐渐聚结 。在高温下,结块更是十分明显。粉末受热,颗粒之 间发生粘结,就是我们常说的烧结现象 5.1粉末冶金成形

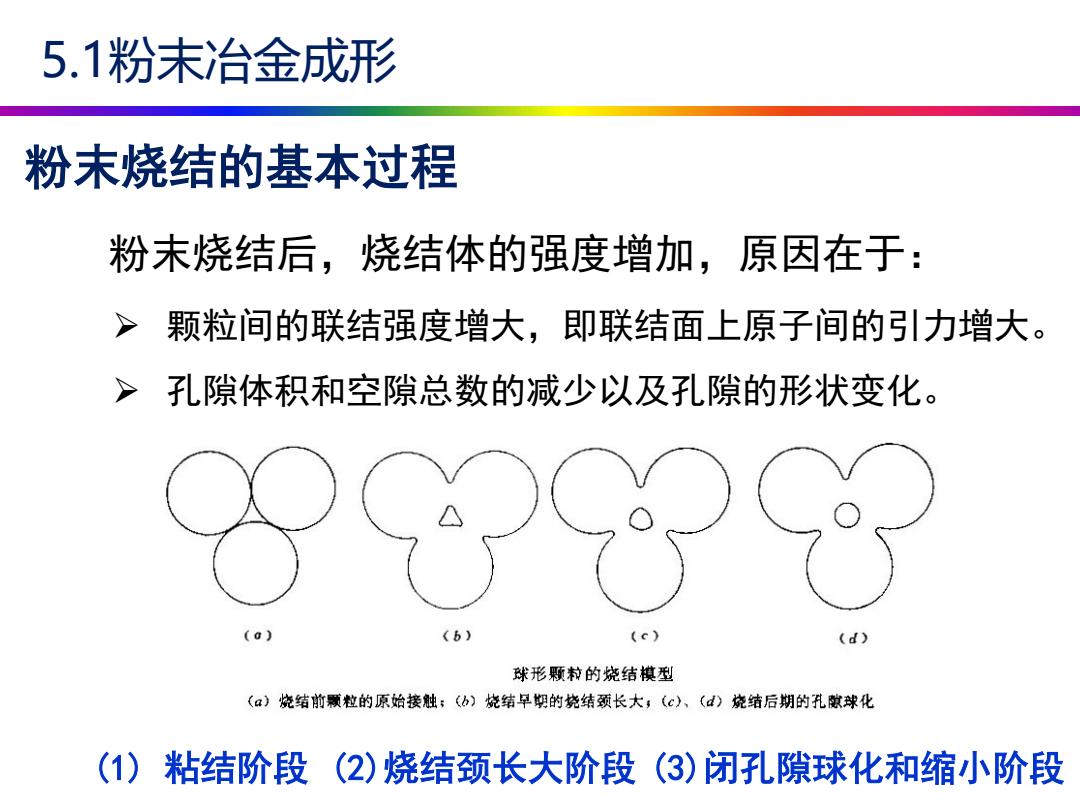

5.1粉末治金成形 粉末烧结的基本过程 粉末烧结后,烧结体的强度增加,原因在于: 颗粒间的联结强度增大,即联结面上原子间的引力增大。 >孔隙体积和空隙总数的减少以及孔隙的形状变化。 (0) (b) (c) (d) 球形颗粒的烧结模型 (a)烧结前颗粒的原始接触;(b)烧结早期的烧结颈长大,(c)、(d)烧结后期的孔歡球化 (1)粘结阶段 (2)烧结颈长大阶段(3)闭孔隙球化和缩小阶段

粉末烧结的基本过程 5.1粉末冶金成形 粉末烧结后,烧结体的强度增加,原因在于: ➢ 颗粒间的联结强度增大,即联结面上原子间的引力增大。 ➢ 孔隙体积和空隙总数的减少以及孔隙的形状变化。 (1) 粘结阶段 (2)烧结颈长大阶段 (3)闭孔隙球化和缩小阶段

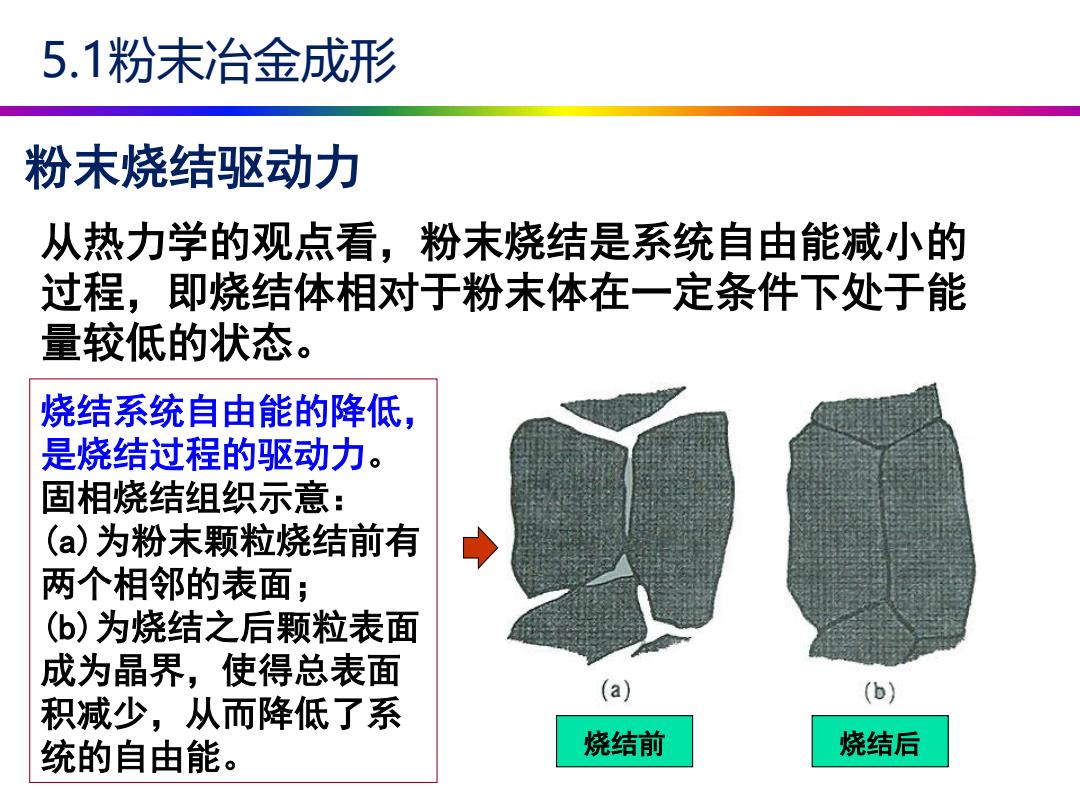

5.1粉末治金成形 粉末烧结驱动力 从热力学的观点看,粉末烧结是系统自由能减小的 过程,即烧结体相对于粉末体在一定条件下处于能 量较低的状态。 烧结系统自由能的降低, 是烧结过程的驱动力。 固相烧结组织示意: (a)为粉末颗粒烧结前有 两个相邻的表面; (6)为烧结之后颗粒表面 成为晶界,使得总表面 (a (b) 积减少,从而降低了系 统的自由能。 烧结前 烧结后

粉末烧结驱动力 5.1粉末冶金成形 从热力学的观点看,粉末烧结是系统自由能减小的 过程,即烧结体相对于粉末体在一定条件下处于能 量较低的状态。 烧结系统自由能的降低, 是烧结过程的驱动力。 固相烧结组织示意: (a)为粉末颗粒烧结前有 两个相邻的表面; (b)为烧结之后颗粒表面 成为晶界,使得总表面 积减少,从而降低了系 统的自由能。 烧结前 烧结后

5.1粉末治金成形 烧结机制 烧结过程中,颗粒粘结面上发生的量与质的变化以及 烧结体内孔隙的球化与缩小等过程都是以物质的迁移为前 提的。烧结机制就是研究烧结过程中各种可能的物质迁移 方式及速率。 1.烧结初期颗粒间的粘结具有范德华力的性质,不需要 原子作明显的位移。 2.其它的物质迁移形式,如扩散、蒸发与凝聚、 流动等, 因原子移动的距离较长,过程的激活能较大,只有在 足够高的温度或外力的作用下才能发生

烧结机制 5.1粉末冶金成形 烧结过程中,颗粒粘结面上发生的量与质的变化以及 烧结体内孔隙的球化与缩小等过程都是以物质的迁移为前 提的。烧结机制就是研究烧结过程中各种可能的物质迁移 方式及速率。 1. 烧结初期颗粒间的粘结具有范德华力的性质,不需要 原子作明显的位移。 2. 其它的物质迁移形式,如扩散、蒸发与凝聚、流动等, 因原子移动的距离较长,过程的激活能较大,只有在 足够高的温度或外力的作用下才能发生